某水利枢纽工程钢岔管水压试验爆管原因分析与处理措施研究

2022-12-23王冬生伍鹤皋鲁志航

王冬生,伍鹤皋,李 明,鲁志航

(1.新疆新华叶尔羌河流域水利水电开发有限公司,新疆 喀什 844000;2.武汉大学 水资源与水电工程科学国家重点实验室,湖北 武汉 430072;3.中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

在联合供水或分组供水的水电站引水发电系统中,一般都需要设置分岔管。由于月牙肋钢岔管结构相对简单,可承受较高内水压力,因此其成为目前应用最为广泛的钢岔管型式[1- 3]。为了保证钢岔管安全运行,水压试验是重要的检验手段,其不但可以用来检查焊缝处是否存在缺陷,而且可以用来消减由于焊接所产生的残余应力,因此NBT 35056—2015《水电站压力钢管设计规范》[4]规定,在没有经过明确的论证和严格过程质量控制情况下,钢岔管应作水压试验。对于主管直径较大的钢岔管,有些工程为了降低水压试验闷头的制作难度,往往采用缩径的办法,即在钢岔管主管与闷头之间增加一个渐缩段(以下简称缩径管)进行过渡,以达到减小闷头直径的目的[5- 7]。缩径管长度或锥角直接决定了其与主管、闷头连接部位的母线转折角以及应力集中程度,影响到水压试验能否正常进行,因此需要提前进行计算和研究。然而,由于月牙肋钢岔管是一个典型的三维空间结构,已有的解析计算方法难以准确地计算上述母线转折部位的应力集中值,给钢岔管水压试验的安全评估带来安全隐患。

随着有限元数值计算技术的不断发展,对钢岔管水压试验工况进行数值模拟可以预先了解钢岔管的应力分布,为现场水压试验钢岔管测点的布置、实测应力分布及规律的对比提供依据,也可为钢岔管水压试验设计支撑方案提供参考[8- 9]。为此,本文结合某水利枢纽工程具体实际,采用有限元数值模型对该钢岔管水压试验爆管产生的原因进行了分析,并提出了相应的改进方案,研究成果可为类似工程的现场水压试验提供参考。

1 原位水压试验情况

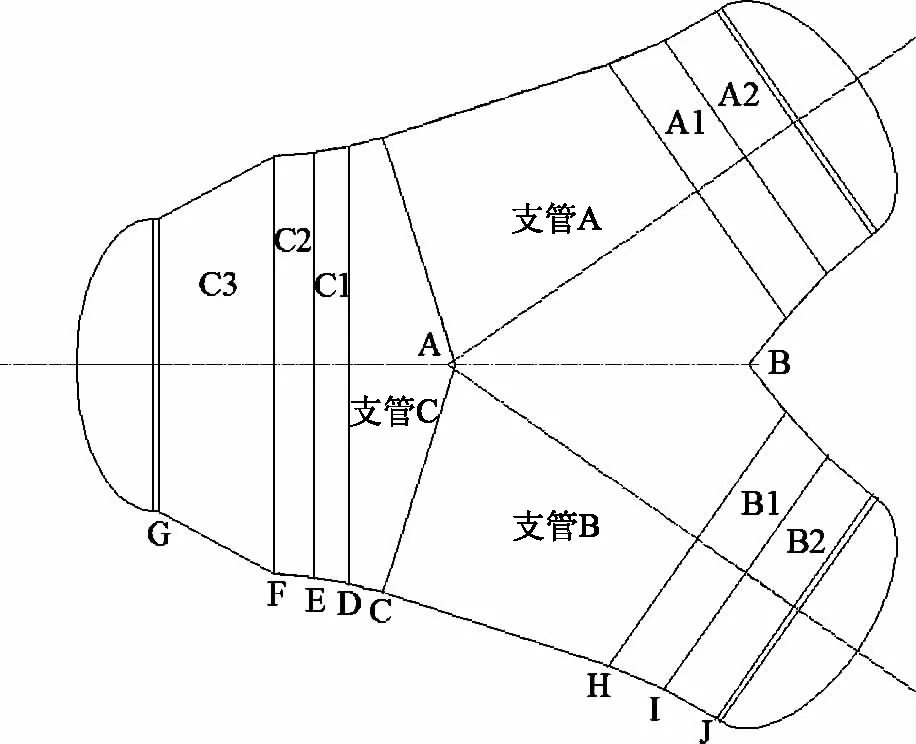

某水利枢纽工程发电引水系统采用一洞两机的引水方式,有2条引水发电洞,均主要由引水渠段、进水口、引水隧洞、调压井、压力管道、岔管、支管组成。一条发电洞沿洞轴线最大全长6382m,引水隧洞段直径D=8.5m,压力管道段直径D=7.5m。钢岔管采用对称的“Y”型月牙肋岔管,分岔角70°,主锥、支锥各由三节锥管过渡,岔管的内水压力2.8MPa,水压试验压力为3.5MPa。与岔管相连接的主管内半径3.60m,管壁厚度46mm;岔管公切球内半径4.068m,岔管厚度48mm,肋板厚度96mm,均采用800MPa级高强钢;与岔管相连接的支管内半径2.325m,采用WDL610C钢,钢管厚度44mm,支管间距20.5m。水压试验时采用了若干型钢进行支撑,如图1所示。

图1 钢岔管布置和钢支撑位置示意图

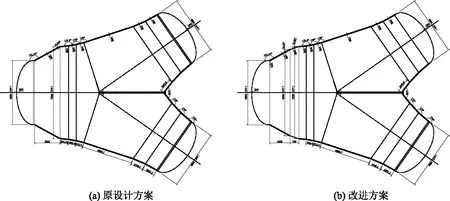

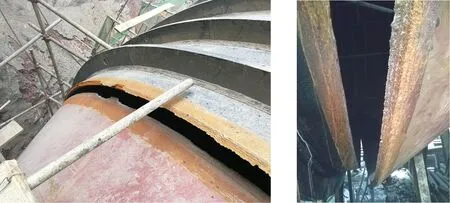

如前所述,为了减小闷头尺寸,本工程水压试验原设计采用了图2(a)所示的缩径管方案,但在原位水压试验过程中水压力施加到2.8MPa时,主管过渡锥C2与缩径管连接处焊缝出现爆管,约2/3总周长的环缝被拉裂,如图3所示。为此本文进行了爆管原因分析,并提出了改进的缩径管方案,如图2(b)所示,即将原设计方案中长2000mm、Q345材质的缩径管分成2段:一段长1600mm、Q345材质,另一段长700mm、800MPa级高强钢材质,相应将缩径管与主管C2过渡锥的母线转折角从23.09°变成两个转折角,即12.62°和10.47°,该改进的缩径管方案水压试验获得了圆满成功。

图2 水压试验钢岔管及主管缩径管示意图

图3 钢岔管水压试验爆管现场照片

2 数值仿真模型和方案

从图1所示钢岔管支撑方案可知,由于本工程钢岔管进行水压试验时,钢岔管通过加劲环支撑在底部型钢支架上,因此仿真模型除以梁单元模拟底部主要型钢支架,并在支架下方施加全约束进行模拟计算外,钢岔管其他部位网格全部采用ANSYS中4节点板壳单元。

有限元模型建立在笛卡尔直角坐标系坐标(x,y,z)下,XOY面为水平面,竖直方向为Z轴,向上为正,坐标系成右手螺旋,坐标原点位于主管基本锥与支管基本锥最大公切球球心处。

本文采用武汉大学基于CATIA二次开发的钢岔管辅助设计系统[10-11],首先对原缩径管设计方案水压试验在2.8MPa下的爆管原因进行了分析,以下简称原设计方案;然后提出新的缩径管方案,对其在水压试验设计压力3.5MPa下的应力、变形进行分析,评价其在水压试验压力作用下的安全性,以下简称改进方案。各方案计算参数见表1。

表1 水压试验计算方案

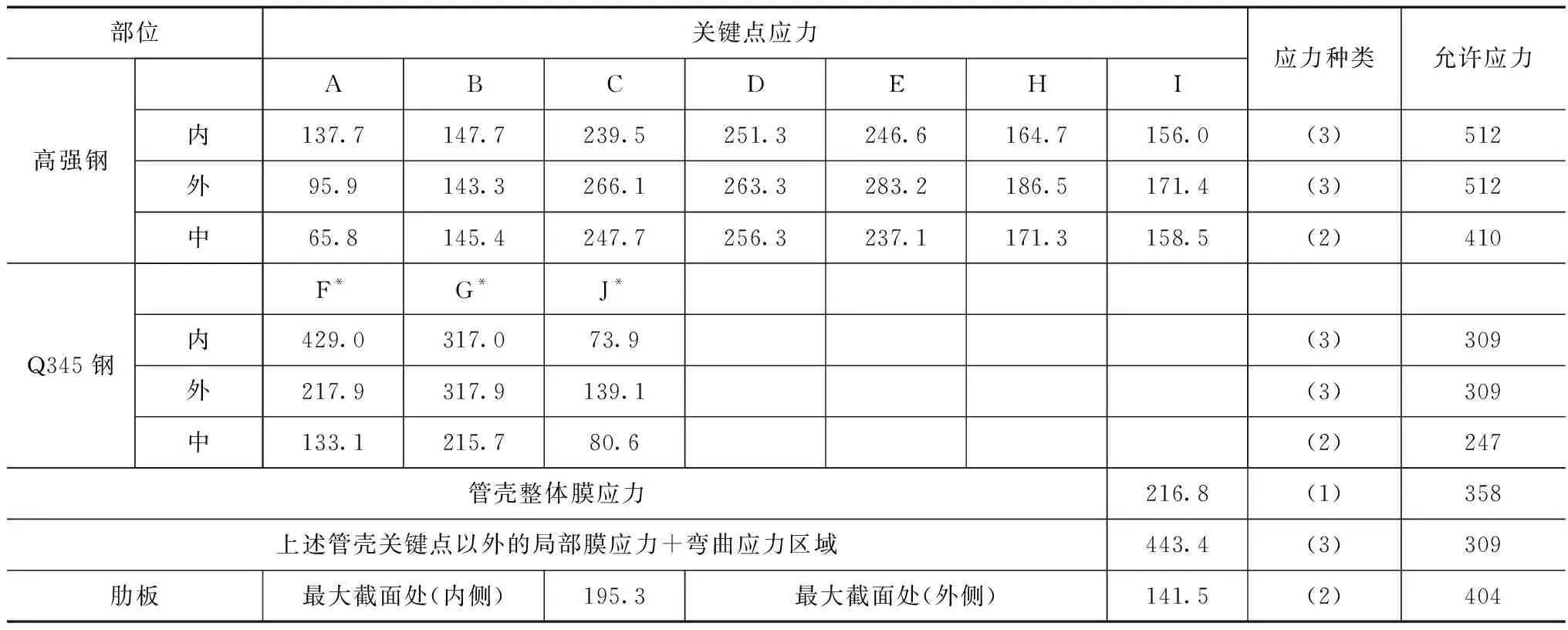

3 水压试验原设计方案爆管分析

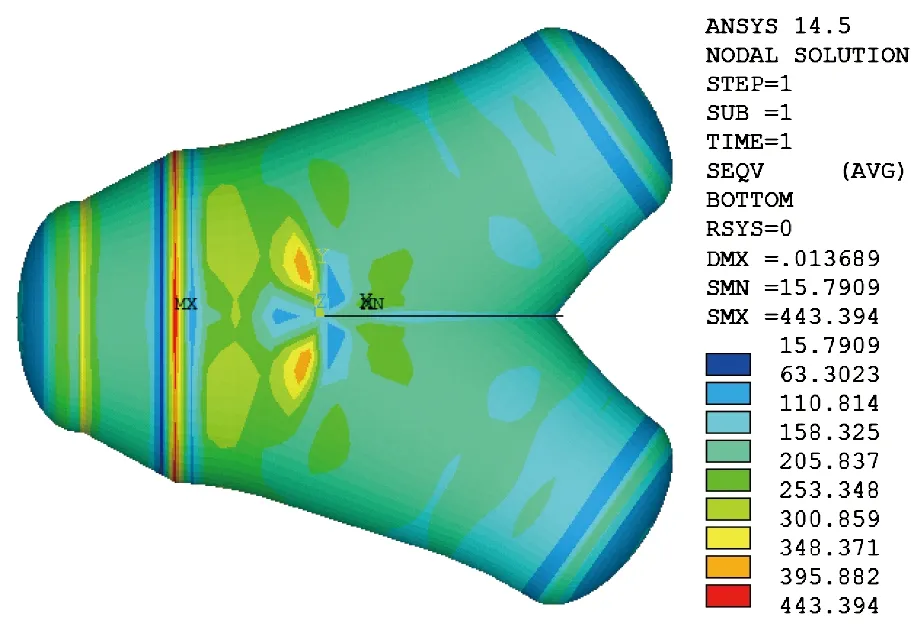

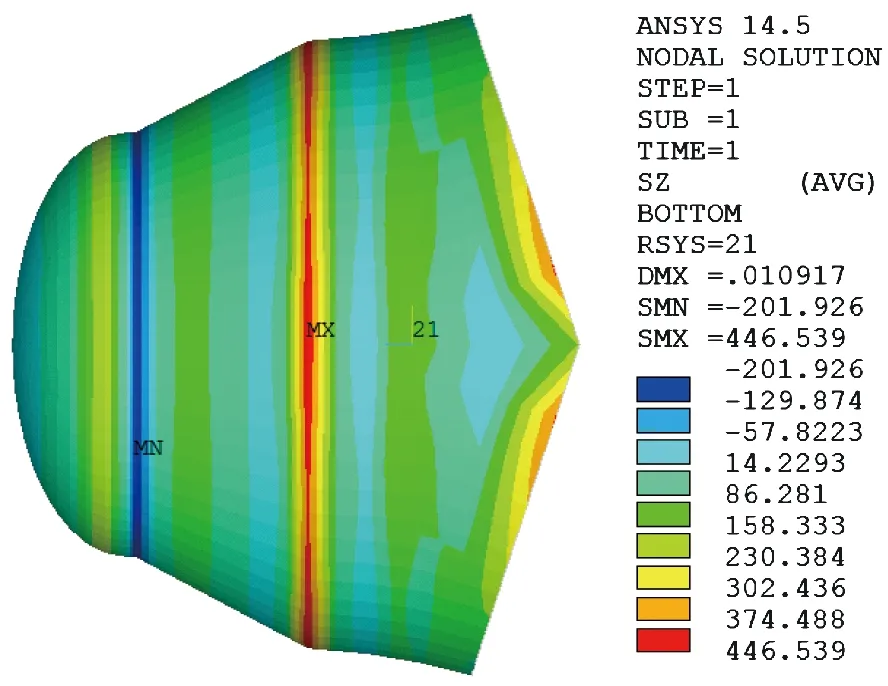

根据前述资料和仿真模型,计算得到了钢岔管在水压试验压力2.8MPa下的管壳及肋板的Mises应力云图,其中管壳内表面Mises应力和轴向应力分别如图4—5所示。另外,将图6所示各关键点及肋板最大截面处内外侧两点的Mises应力值列于表2,然后根据规范确定的允许应力进行校核。

图4 管壳内表面Mises应力(单位:MPa)

图5 管壳内表面轴向应力(单位:MPa)

图6 原方案关键点位置示意图

表2 原设计方案钢岔管水压试验关键点Mises应力 单位:MPa

从表2和图4—5可以看出:

(1)在钢岔管本体(800MPa级钢材)范围内,由于水压试验压力才2.8MPa,所以钢岔管本体管壁和肋板应力都比较低,远未到达其允许应力,因此钢岔管本体在已实施的水压试验过程中并未受到损伤,结构完全可以继续使用。

(2)在钢岔管主管过渡锥C2与Q345连接锥管相贯线管腰的F点,管壁内中外应力分别为429.0、133.1、217.9MPa,该相贯线上最大应力值为443.4MPa,出现在管顶内表面(见图4),远远超过Q345钢材的允许应力309MPa和屈服强度325MPa,甚至接近钢材抗拉强度470MPa,可能是本次水压试验爆管的起点。爆管主要原因是Q345材质缩径管C3半锥顶角太大,导致其与C2管节的转折角达23.09°,引起了很大的轴向应力集中,数值可达446.5MPa,见图5。所以需要对此转折角进行调整,以降低该处应力集中程度。

(3)在主管闷头与Q345连接锥管连接部位G点,同样由于腰线转折角达到了28.59°,所以也出现了应力集中,其中外表面最大应力达到了317.9MPa,如果按3.5MPa内水压力进行水压试验,该应力集中可达397.4MPa,将远超过Q345钢材允许应力309MPa。按照缩径管管壁厚度50mm,如果要将397.4MPa的应力降低到309MPa以下,那么需要将G点连接部位管壁厚度增加到64.2mm以上,建议增加20mm贴边补强。

4 水压试验改进方案安全评估

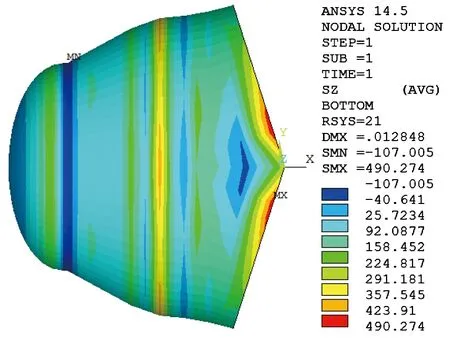

同样图2(b)改进方案重新建立仿真模型,计算得到了钢岔管水压试验改进方案在压力3.5MPa下的管壳及肋板的Mises应力云图,其中管壳内表面Mises应力和轴向应力分别如图7—8所示。另外,将图9所示各关键点及肋板最大截面处内外侧两点的Mises应力值列于表3,再根据规范确定的允许应力进行校核。

图7 管壳内表面Mises应力(单位:MPa)

图8 管壳内表面轴向应力(单位:MPa)

图9 改进方案关键点位置示意图

表3 改进方案钢岔管水压试验关键点Mises应力 单位:MPa

从表3和图7—8可见:

(1)在钢岔管本体(800MPa级钢材)范围内,所有部位钢岔管管壁和肋板应力都低于各自的允许应力,说明钢岔管本体能够满足3.5MPa水压试验的要求。

(2)在钢岔管主管过渡锥C2与700mm高强钢缩径管C3相贯线管腰的F点,管壁内中外应力分别为370.5、121.2、135.8MPa,该相贯线上最大应力值不超过389MPa,出现在管顶内表面(如图7所示),小于800MPa级钢材的允许应力512MPa。在700mm缩径管C3与Q345缩径管C4相贯线管腰的F1点,管壁内中外应力分别为213.7、138.9、103.1MPa,该相贯线上最大应力值不超过231MPa,出现在管顶内表面(如图8所示),已经小于Q345钢材的允许应力309MPa,说明改进方案中将Q345缩径管与700mm高强钢管节的转折角降为10.47°,已经起到降低该处应力集中的作用,建议采用。

(3)在主管闷头与Q345连接锥管连接部位G点,同样由于腰线转折角达到了28.59°,所以也出现了应力集中,但采用20mm钢板贴边补强后,其中外表面最大应力降为268.2MPa,小于Q345钢材允许应力309MPa。说明将G点连接部位管壁厚度增加20mm贴边补强后,可以降低该部位的应力集中,使其在水压试验压力3.5MPa作用下仍然小于Q345钢材允许应力。

5 结语

为了减小钢岔管原位水压试验闷头制作的规模和难度,采用缩径管将钢岔管本体与闷头相连接的技术方案是可行的,但具体实施时要保证缩径管的半锥顶角不宜过大,以减小连接部位的母线转折角和应力集中;当缩径管(包括闷头)采用比钢岔管本体更低级别的钢材时,应力校核应以连接部位两侧较低级别钢材的允许应力为评价标准,以确保水压试验安全。钢岔管主管与闷头之间的连接焊缝一般是水压试验时的最后一道环缝,只能采用单面焊接工艺,加上该部位母线转折角较大,也是水压试验时的薄弱部位,建议采取贴边或增加跨缝加劲板的方式进行加强,以提高水压试验的成功率。