阿尔塔什面板堆石坝混凝土面板设计关键技术

2022-12-23向佐年

袁 磊,向佐年,杨 杰,成 龙

(1.新疆水利水电勘测设计研究院有限责任公司,新疆 乌鲁木齐 830000;2.新疆新华叶尔羌河流域水利水电开发有限公司,新疆 喀什 844000)

面板堆石坝是水工程主要型式,混凝土面板作为面板堆石坝的主要防渗结构,其整体性和耐久性关系到大坝的安全运行。

新疆是率先引进面板坝的省区,1981年在覆盖层上建成第一座坝高42m的柯柯垭,1995年开工建设了当时全国第二高坝的乌鲁瓦提,2006年建成的JLT一级是当时9度设防的最高混凝土面板砂砾-堆石坝,2021年建成的阿尔塔什是目前已建深厚覆盖层上9度设防下最高混凝土面板砂砾-堆石坝。目前正在建设的特高面板堆石坝有:坝高247m的大石峡混凝土面板砂砾石坝,坝高233.5m的玉龙喀什混凝土面板堆石坝。实践证明面板坝坝型对新疆不同气象、地形地质和天然建筑材料等条件均具备适应性。

但大量的工程实践表明,面板仍存在普遍的裂缝问题。混凝土面板是典型的薄型长条板状结构,长、宽、厚三向尺寸相差悬殊,产生裂缝的概率比普通水工大体积混凝土更大,且大温差和干燥等气候环境进一步加剧了面板混凝土的破坏。从裂缝成因分析,主要由坝体沉降过大或不均匀沉降、坝体自重、库水压力等造成的面板结构性裂缝,由混凝土水化热、寒潮等造成的温度裂缝,由施工工艺、养护等造成的裂缝等三类裂缝。特别是阿尔塔什工程所处的南疆地区,干旱多风沙环境下,如何限制面板开裂,提升面板混凝土耐久性,是本工程大坝安全运行的关键。

1 工程概况

1.1 工程简介

新疆叶尔羌河阿尔塔什拦河大坝,是建在深度94m的砂砾石覆盖层上,最大坝高164.8m的强震区混凝土面板砂砾石堆石坝;其设计地震烈度9度,坝体最大竖向可压缩变形量达258m,大坝整体变形控制和协调问题突出。坝址河谷宽阔,两岸坡较陡,河床宽约400m,坝顶长795m,防渗面板总面积达17.5万m2;该宽阔河谷叠加250m级以上可压缩体[1- 7],对本工程大面积防渗面板与坝体及覆盖层的整体变形协调提出了极高的要求[8- 12]。

1.2 外部条件

气象:工程区具有典型的“冷热风干”气候特点,气温年变化较大,1—7月平均气温分别为-5.55℃、23.91℃;昼夜温差15℃以上;空气干燥,相对湿度平均54%;日照时间长,年均2908h;降水稀少,年均54.4mm;蒸发强烈,年均2265mm;多年平均最大风速16m/s,大风日最多为24d,沙尘暴日最多为33d;最大冻土深98cm。

地形地质:坝址河段为横向谷,不对称宽“U”型,左岸坡35°~40°,右岸坡55°~80°,两岸基岩裸露,覆盖层厚度50~94m,主要为冲积砂卵砾石,局部夹砂层透镜体,深槽分布于河床中部偏右。大坝设计地震动峰值加速度375.5g。

坝址区气候条件恶略、设防烈度高、覆盖层深厚、库水位消落深度大,这都直接影响了面板混凝土耐久性。

2 面板有限元分析成果

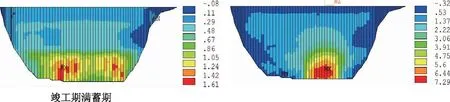

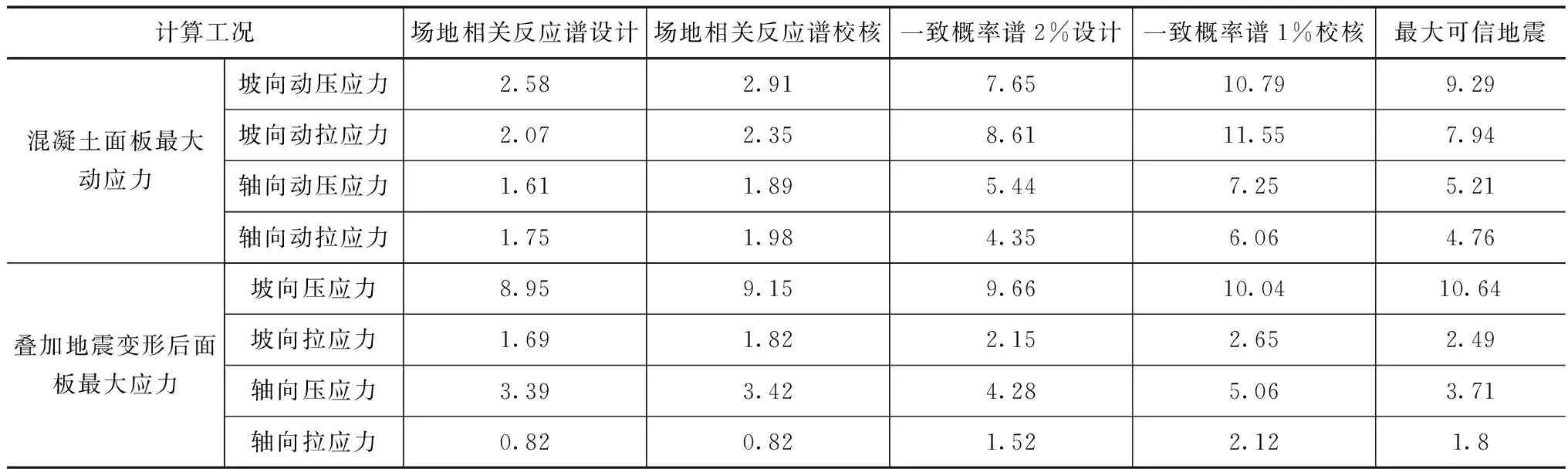

为进一步深入分析大坝变形与面板协调关系,制定合理的工程措施,根据室内及现场坝料试验结果,开展了大坝三维精细化有限元静、动力计算分析,研究大坝坝体结构在施工期、运行期以及遭遇地震情况下的大坝整体应力、变形特性[13- 16]。本文从中提取了面板在竣工期和满续期的三维有限元静力计算结果,详见表1和图1;以及面板在设定地震、一致概率反应谱和最大可信地震下的大坝三维非线性动力计算结果,详见表2和图2。

表1 三维静力计算面板相应结果表

图1 三维静力计算面板顺坡向应力云图

表2 三维动力计算面板相应结果表 单位:MPa

图2 三维动力计算面板顺坡向应力云图

计算结果表明,面板拉、压应力满足所选混凝土标号抗拉压要求。但需重点关注在一致概率谱(设计和校核)地震动以及最大可信地震动作用后,面板中上部(2/3坝高以上)拉应力较大,面板存在拉裂和压碎的危险性。本工程最低高程的泄水建筑物为2#深孔放空排沙洞,进口底板高程1695m,面板中上部,便于维修,需结合面板应力状态进一步提高该区域的配筋率,降低面板压碎和拉裂引起的渗透稳定问题。

3 面板结构及混凝土

大坝最大坝高164.8m,坝顶长795m,顶宽12m,上游坝坡1∶1.7,下游综合坝坡1∶1.9。混凝土面板总面积17.5万m2,以高程1729.0m和1776.0m为面板分期浇筑控制高程,将面板分为三期,一、二、三期面板面积分别为5.93万、5.46万、6.13万m2。

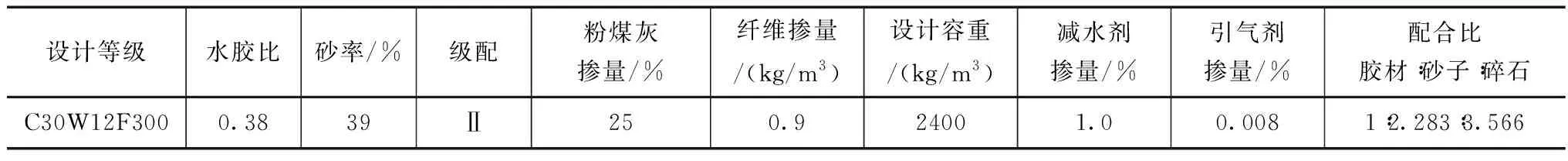

面板斜长314.4m,一、二、三期面板最大斜长分别为131.4、93.7、90.3m。面板顶部厚度0.4m,底部最大厚度0.96m,最大水力梯度168。面板共分为76块,河床部位受压区面板宽12m(45块),岸坡部位受拉区板宽6m(左岸11块,右岸14块),右岸端头面板宽12m(6块)。面板混凝土采用二级配C30W12F300,普通硅酸盐水泥。混凝土水灰比小于0.45,水泥用量大于300kg/m3,氯离子含量小于0.06%,碱含量小于3kg/m3。并通过掺配抗裂防渗剂、减水剂、引气剂及聚乙烯醇纤维,优化混凝土配合比,限制面板开裂。面板混凝土施工配合比见表3。

表3 面板混凝土施工配合比

4 面板配筋

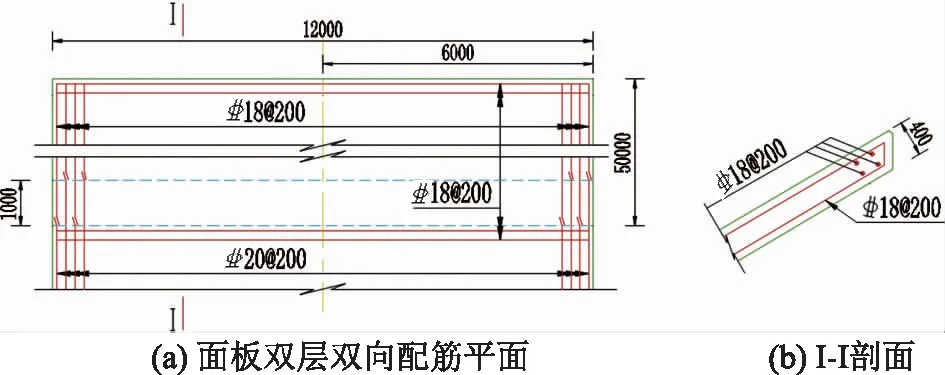

根据有限元计算结果,并类比同类工程,在国内首次将全面板双层双向配筋成果应用到强震区超高面板坝上,上、下层钢筋形成闭环,并在关键部位加强配筋[17- 21]。

4.1 面板全面配筋

面板全面配筋以顺坡向配筋率0.5%,水平向配筋率0.4%为控制原则,随着面板逐渐增厚,并结合HRB400钢筋通用型号直径,各向配筋的钢筋间距200mm,并以面板斜长自上而下分段确定;顺坡向以面板斜长0~50m、50~150m、150~200m、大于200m共分4段,相应钢筋直径分别为18、20、22、25mm,对应配筋率0.48%~0.59%,面板顺坡向配筋率均值为0.53%;水平向以面板斜长小于或大于150m为界分两段,相应钢筋直径分别为18mm和20mm,对应配筋率0.33%~0.52%,面板水平向配筋率均值为0.40%。钢筋采用HRB400,钢筋的混凝土保护层厚度为100mm;钢筋接头的连接可以采用焊接或机械接头,顺坡向不同直径钢筋采用焊接接头,并相互错开1m间隔。如图3所示。

在垃圾焚烧发电中,NOx主要来源于燃料型NOx与部分热力型NOx,GB 18485—2014生活垃圾焚烧污染控制标准与欧盟2010的NOx排放标准分别为250 mg/m3(日均值) 与200 mg/m3(日均值)。近年来大气污染物排放标准日益趋严,氮氧化物的减排越来越受到重视,比如DB37/2376—2013山东省区域性大气污染物综合排放标准的重点控制区域氮氧化物限值为100mg/m3,垃圾焚烧烟气氮氧化物排放浓度限值低于100mg/m3成了一个趋势。

图3 面板双层双向配筋图

4.2 面板加强配筋

抗挤压:面板垂直缝受力条件复杂,如天生桥、水布垭等国内外一些面板坝相续出现沿垂直缝两侧面板发生挤压破坏的情况,部分面板钢筋被挤压翘起等;为加强垂直缝、周边缝附近面板钢筋抗挤压能力,本工程在面板垂直缝、周边缝1.5m范围内设置直径16mm的“S”型抗挤压钢筋,拉筋水平间距350mm,纵向间距400mm。如图4所示。

图4 面板抗挤压钢筋配筋图

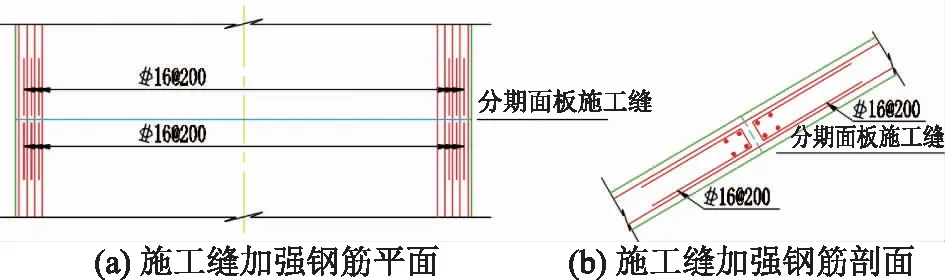

施工缝加强:根据紫坪铺震后面板施工缝发生错台的情况等,本工程将面板一二期及二三期施工缝面设置为垂直面板表面,并在面板双层双向配筋的基础上,在施工缝上下游各1.5m范围内设置直径16mm的“U”型加强钢筋,钢筋间距200mm。如图5所示。

图5 面板施工缝加强钢筋配筋图

周边缝加强:本工程在周边缝抗挤压钢筋基础上,在周边缝1.5m范围内设置直径16mm的“U”型加强钢筋,钢筋间距200mm。如图6所示。

图6 面板周边缝加强钢筋配筋图

5 面板施工控制

三期面板分别于2018—2020年,在每年的3—5月份浇筑。一、二期面板浇筑前,坝体上游填筑断面高出面板分期高度分别为15m和18.8m;坝体实测沉降速率在2.6~5mm/月;面板底部挤压边墙表部平整度按“+20mm~-30mm”控制,并喷涂乳化沥青;混凝土浇筑时随着滑模提升及时割除架立钢筋,消除其约束;在三期面板混凝土浇筑施工时,在Ⅰ序面板侧模订上整块1mm厚铁皮,以消除混凝土表面不平整、局部错台现象,同时模板拆除后及时对Ⅰ序垂直缝面采用角磨机进行打磨处理。

面板混凝土骨料为阿尔塔什砂砾石料场天然筛分骨料,水泥选用叶城天山公司生产的42.5级普通硅酸盐水泥,粉煤灰选用华电喀什电厂生产的I级粉煤灰,外加剂采用石家庄长安育才建材有限公司生产的减水剂、引气剂和纤维。一、二、三期面板混凝土入仓坍落度分别控制在7~9、7~8、7~8cm范围内,滑模实际平均提升速度分别为1.32、1.45、1.49m/h,单次提升高度控制在30~50cm。混凝土采用U溜槽入仓,槽顶采用帆布遮阳封闭。

面板滑模提升后进行2遍人工收面,表面铺设土工布(200g/m2)+双层气泡膜+复合土工布(两布一膜200g/0.5mm/200g),并在过程中由人工进行洒水保持混凝土表面湿润。由于叶尔羌河河水温度较低,3月份平均为5.0℃,4月份平均为10.7℃,为了确保养护用水与混凝土温度差≤20℃,在顶部平台设加热水箱,温水养护7~15d。待面板内外温差平衡后,采用长流水养护,养护期不少于90d。

6 面板裂缝及表面防护

面板浇筑完成后3~6个月内,对面板外观裂缝位置、长度、宽度、深度进行普查,面板总裂缝1890条,其中一期面板裂缝408条(9.2条/1000m2),二期面板822条(11.2条/1000m2),三期面板裂缝660条(10.6条/1000m2)。

各裂缝均进行了化学灌浆等系统可靠的处理。在此基础上,对大坝上游铺盖以上面板(包含面板及纵缝止水,两岸及顶部至周边缝内侧为止)采用2mm厚度,具有高耐久性、抗冲耐磨、抗冻融、抗腐蚀、高黏接力等方面性能的灰色聚脲进行表面防护封闭处理。考虑气温低、工期紧等因素,高程1718~1723m的面板表面采用单组分聚脲(脂肪族)涂刷进行表面防护封闭处理;1723~1822m的面板表面采用双组分聚脲喷涂进行表面防护封闭处理;水库死水位以上处于水位经常变化区域的面板,在聚脲表面涂刷0.2mm厚度面漆,对聚脲层进行保护。

7 面板运行监测情况

蓄水及大坝变形:工程于2019年11月26日下闸蓄水,蓄水前坝前库水位高程1670m,至2020年1月8日,蓄水至初期蓄水高程1721m。2020年6月6日开始二期蓄水,至2021年2月10日,蓄水高程1771.26m,之后水位呈下降趋势,2021年8月12日,库水位蓄至1802.40m,为目前水库蓄水达到的最高水位。相应大坝累计最大沉降量780.8mm,占坝体和覆盖层总高度的0.4%,累计最大水平位移68.6mm,占坝高比0.04%,符合同类土石坝沉降变形分布规律。

面板应力应变:面板混凝土监测综合应变均处于压缩变形状态,混凝土应变值在-776.0~-94.6με之间。面板混凝土内部顺坡向钢筋应力多处于受压状态,监测应力值在-108.3~53.2MPa之间。靠近河床面板整体压缩应变绝对值及钢筋应力值小于两岸相应测值,面板混凝土整体应力、应变基本符合一般规律。

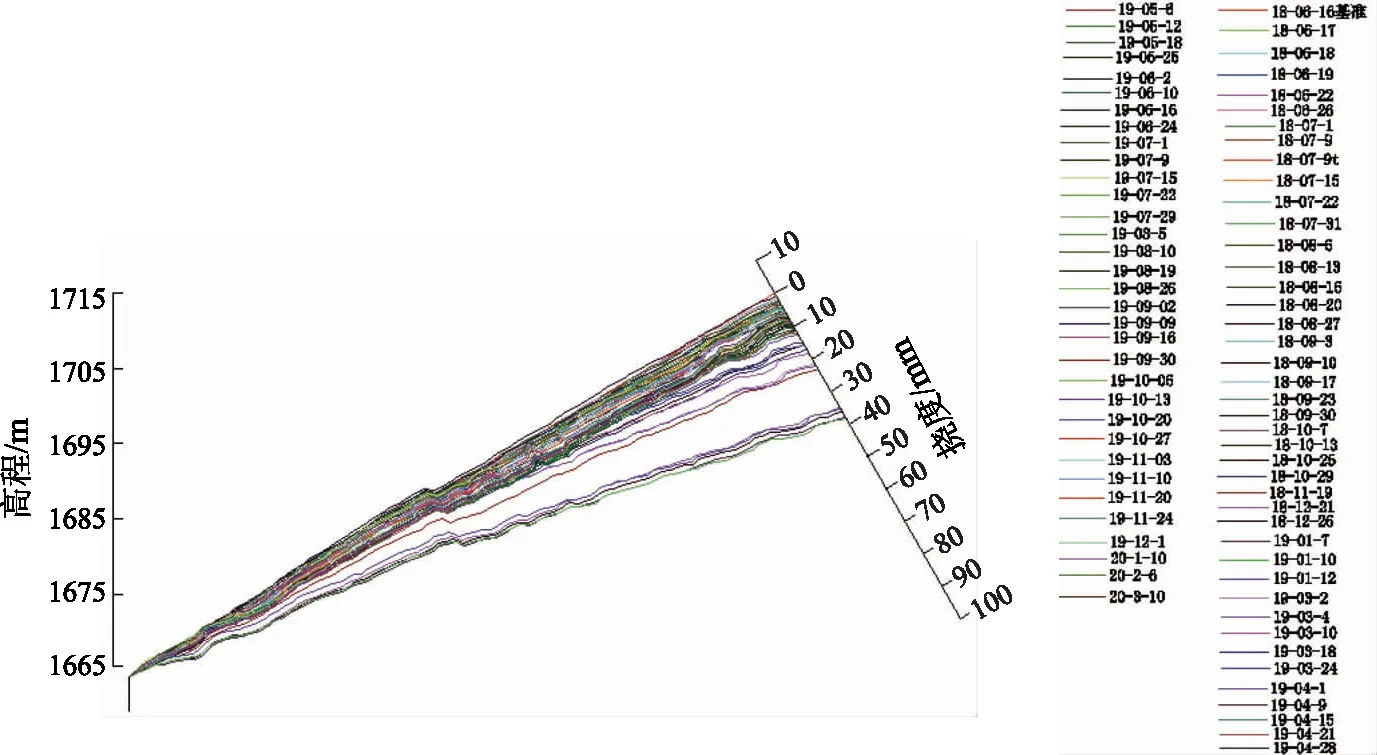

面板挠度:在40#面板位置布设2条SAA阵列式位移监测系统,监测面板挠度变形主要分3阶段。第一阶段:一期面板顶部坝体填筑期,受面板下部坝体沉降变形影响,一期面板从底部至顶部渐变沉降,底部最小,顶部最大挠度值37.0mm,如图7所示;第二阶段:受一期面板上部盖重填筑施工影响,面板从顶部至底部渐变沉降,顶部最小,底部最大挠度值32.0mm;第三阶段:一至三期面板整体投入使用,大坝蓄水至1802m高程,受大坝蓄水水压和坝体沉降共同影响,面板整体挠度值29.9mm,如图8所示。大坝面板各阶段挠度值均小于前期大坝变形计算值,整体最大挠曲率为0.10%,与同类工程对比,挠曲变形较小。

图7 大坝一期面板挠度分布示意图(以面板底部为计算基准点)

图8 大坝一至三期面板蓄水后挠度变形示意图(以面板顶部为计算基准点)

8 结语

面板堆石坝是高土石坝建设的主要坝型,混凝土面板作为大坝的主要防渗结构,其整体性、耐久性关系到大坝的运行安全。阿尔塔什拦河大坝,最大竖向可压缩变形量达258m,是世界级的量值,且位于新疆昆仑山北麓,塔克拉玛干沙漠南缘,具有典型的内陆干旱气候特点。恶略的气候条件和超厚的压缩变形体叠加,对提高大坝防渗面板的耐久性应对措施提出了更严苛的要求。为减少面板裂缝,做到大坝与面板整体变形协调,参建各方共同建立一体化协调机制,并研究形成面板耐久性全过程设计施工控制方案和措施,针对性的提出了面板结构、混凝土及配筋等设计方案,并在施工过程中加以控制,同时做好缺陷处理和表面防护。

特别是针对本工程强震区大坝混凝土面板配筋,借鉴了紫平铺等工程遭遇地震后的面板破坏情况,采取了全面覆盖、重点处理的面板配筋设计理念,在国内首次采用了全面板双层双向配筋,上、下层钢筋形成闭环,并在周边缝、垂直缝、临时施工缝等关键部位设置了“U”型加强钢筋和“S”型抗挤压钢筋等,为同类工程设计提供了工程实践经验。

目前大坝面板整体运行状态良好,但从面板裂缝统计资料分析,即使本工程采取了全过程设计施工控制措施,但面板平均裂缝数量仍然与同类环境下的工程相当或者略有减小,且一期面板的裂缝仍主要集中在二序面板上,于面板裂缝的一般规律一致。因此,复杂环境下的高坝面板混凝土耐久性问题,依然是我们工程师需要接续奋斗、系统研究的一项工作。