气室加载式先导减压阀动态特性分析与参数影响研究

2022-12-23姜一通费一尘赵俊杰

姜一通, 赵 玲,2, 费一尘, 赵俊杰, 田 宁

(1. 北京航天长征飞行器研究所, 北京 100076; 2.清华大学航空发动机研究院, 北京 100084;3.山西江淮重工有限责任公司, 山西晋城 048026)

引言

减压阀作为重要的压力调节装置,广泛应用于航空航天、石油化工等领域,如火箭推进系统中的储箱增压、航空发动机燃油流量和涡轮落压比调节[1]、飞机环控系统中的氧气补给[2]以及汽车燃料电池的能源供应[3]等,其工作的稳定性、响应的灵敏性、控制的准确性都决定了系统整体工作的性能。

近几十年来,尽管电子信息科技发展飞速,但基于机械结构实现精密控制的气体减压阀仍一直是大流量高压气体减压供应实现的最佳方案。其中,气室加载式先导减压阀因其快速响应、大流量适用等特点得到了研究者的普遍关注[4]。

目前国内外有关于气体减压阀的研究多基于弹簧加载式,面向的需求对象为中小流量减压控制,研究人员重点研究了其稳/动态特性。如徐志鹏等[5]设计了一种高压气动比例减压阀,建立了数学模型并搭建试验平台完成了测试;大连海事大学、兰州理工大学以及上海宇航系统工程研究所相关研究人员基于AMESim软件对减压阀进行仿真,获取了摩擦力、弹簧刚度、阀芯质量等参数对输出特性的影响[6-8];刘君等[9]在完成减压阀结构动力学建模基础上采用流固耦合方法研究了其动态特性,重点研究了进口压力值对出口压力的影响;谭建国等[10]为解决大流量减压器的剧烈振荡、出口压力上漂等问题,建立了减压阀非线性模型并提出了解决方案;王翀等[11]在建立可模拟外激振动条件的减压阀工作过程的计算模型基础上探索了随机振动条件下增压的动态响应;张雪梅等[12]采用四阶龙格库塔方法计算分析了启动增压过程中的动特性问题;陈晓琴[13]通过非线性仿真,分析了单一参数对动态特性影响;王春民[14]对姿轨控发动机氦气减压阀建立了考虑管路热量传递、容积效应等影响的计算模型,对挤压系统的启动过程进行了仿真;SEKITA等[15]通过减压阀建模分析解释了H-II火箭飞行时发生的增压压力振荡问题;SUN等[16]针对新式双级气体减压器完成了结构参数对运行稳定性的影响研究;NABI A等[17]建立了顶部加载气动减压阀的集总参数模型,计算结果显示该模型能很好的描述其动态特性。

随着航天地面试验技术的发展,对长程大流量试验的需求越来与迫切[18]。目前,见诸文献的、应用于航空航天大流量减压供应领域的减压阀相关研究较少,尤其对气室加载式先导减压阀更是寥寥无几,其工程应用水准远远高于其理论研究水平。本研究在前人研究的基础上,综合考虑了控制腔、弹簧腔等腔室建压过程影响,特别针对气室加载先导式减压阀构建了非线性仿真模型,探索了该型减压阀不同的使用模式以及不同的易变结构参数等对阀门动态特性的影响,尤其结合工程使用经验对此类减压阀的寿命提升以及易损耗件改进优化提出了建议,得到了在不需要大的改动下即可对减压阀特性进行整定的方法,对于航空航天领域广泛应用的大流量减压阀研究人员具有一定的参考价值。

1 气室加载式先导减压阀原理

如图1给出了气室加载式先导减压阀的基本结构原理。

图1 气室加载式先导减压阀结构[19]Fig.1 Structure of chamber-loaded pilot pressure regulator

该阀门主要由上阀体、下阀体、阀芯、阀座、顶杆、膜片、导向板等组成,这些组件将阀门分割成了入口腔、出口腔、弹簧腔、先导气室腔、控制上腔以及控制下腔。通过气室加载压力的调节,间接改变了作用在控制腔膜片上的力,从而带动导向板带动顶杆以及阀芯上下运动,最终达到了控制阀门开度大小的目的。

在减压阀平衡(包括静、动平衡)的状态下,假定阀门上游压力不变,当增大气室加载压力时,阀芯/顶杆/导向板原有的平衡被打破,使阀门开度瞬间增大,从而引发下游压力抬升以及弹簧压缩力的增大,随着下游压力的逐步抬升,阀门开度随之变化,最终达到新的平衡状态。减小气室加载压力的阀门动态响应过程与之相反。

气室加载式先导减压阀具有可远程控制、响应迅速、输出流量范围宽、阀后压力稳定性好等特点,但同时也带来了结构复杂、成本高、需外接加载气源等问题。

2 减压阀数学模型构建

由气室加载式先导减压阀的基本结构可知,先导气室、弹簧、出口腔、入口腔之间的力的平衡决定了阀门开度以及最终阀门出口压力。为此,简化构建模型时主要考虑以下基本假设:

(1) 阀杆、阀芯以及控制腔活塞(以下称“三联组件”)作同步动作;

(2) 阀芯与阀座之间的接触近似认为线接触,该接触线上游气体压力与入口相同,接触线下游气体压力与出口相同;

(3) 认为三联组件所受的库伦摩擦力为常值,其方向与运动方向相反;

(4) 采用气体满足理想气体假设,且比热比为常数;

(5) 建模中涉及的压缩和膨胀过程都是绝热的;

(6) 减压器入口腔和出口腔容积内认为压力是一致的,不考虑长管内流动的压力分布;

(7) 忽略气室气源的压力整定变化过程。

图2 气室加载式先导减压阀简化模型示意图Fig.2 Simplified model of chamber-loaded pilot pressure regulator

图2给出了简化后的气室加载减压阀模型示意,针对图中的三联组件建立力平衡方程如下,主要考虑作用力为惯性力、摩擦力、出/入口压力以及弹簧力,其中以三联组件向下运动作为正方向,即开阀方向:

(1)

式中,α,β—— 作用在阀芯阀座接触线上、下游附近力的等效修正因子

mcomb—— 三联组件质量

x—— 组件位移

kspr—— 弹簧刚度系数

Fs—— 弹簧预紧力

f—— 组件摩擦力

Ain1,Ain2—— 阀芯入口处局部有效截面积

Ao1,Ao2—— 阀芯出口处局部有效截面积

Actrl1,Actrl2,Aspr—— 控制上腔、控制下腔以及弹簧腔有效作用截面积

pin,po,pctrl1,pctrl2,pspr—— 入口、出口、控制上腔、控制下腔以及弹簧腔的压力

对于气室加载减压阀的气室上/下腔、减压阀出口腔、弹簧腔而言,认为其压力、温度、容积满足如下微分方程约束:

(2)

(3)

V=V(0)+Ax

(4)

对于建模过程中涉及的“喉道”流动而言,其质量流量计算基于以下公式:

(5)

(6)

式中,γ—— 气体比热比

Cd—— 流量系数

A—— 有效流通面积

pin,pout—— 对应喉道的进出口压力

Nin,out对于音速流取值等于1,而对于非音速流而言:

(7)

应用上述方法对气室加载减压阀工作过程中的关键流动特征进行建模,通过采用4阶龙格库塔算法求解平衡方程。

3 参数设置与模型校验

本研究以TESCOM26-12[19]系列减压阀在某工况下工作的试验数据为例,完成了上述非线性数学模型的最终校准工作。该型样本减压阀主要尺寸参数如表1。校准过程中,设定在上游压力为25 MPa,与试验时上游压力基本一致,由于试验时下游实际填充容腔较小,因此可不考虑气源压力降低。

表1 部分参数取值Tab.1 Value of some parameters

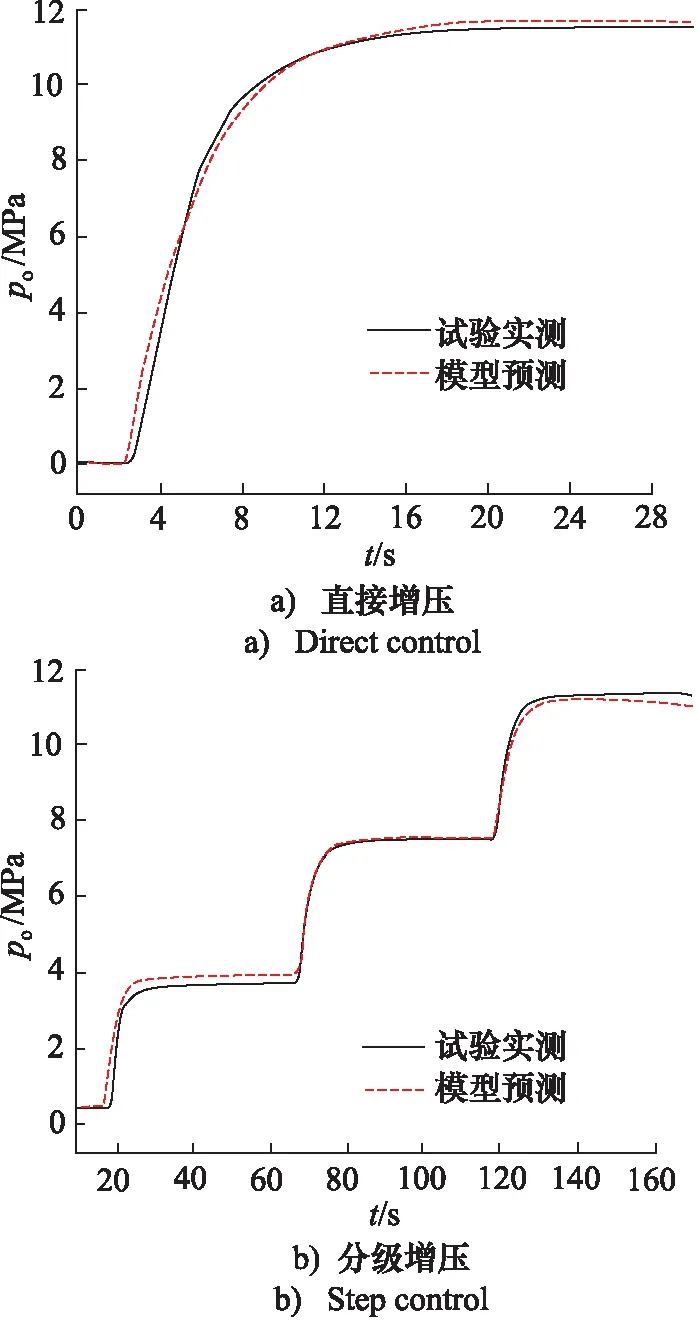

图3 数学模型校验Fig.3 Predication model verification

表2 模型校验偏差情况Tab.2 Model calibration deviation

将上表中的减压阀参数输入已构建模型。参照试验时控制腔输入压力变化曲线,通过数学模型对该控制输入状态下减压阀出口压力进行预测,得到压力预测曲线同试验实测输出曲线对比如图3所示。图3a为直接设定控制腔指令压力12 MPa时出口压力动态变化情况,图3b为分段逐级设置指令压力为4,8,12 MPa 时出口压力动态变化情况,表2给出了不同工况下减压阀出口压力在试验和仿真时的偏离情况。由图表可见该非线性仿真模型对减压阀工作状态有较好的预测功能,在直接增压和逐级增压两种工作模式下,预测模型值均与试验测试值有较好的符合性。

4 动态特性与结构优化研究

通过对上述经过校验的计算模型开展多参数计算研究发现,与已有文献中关于中低流量减压阀特性有所不同,对于大流量气室加载减压阀而言,在一定范围内的阀芯质量、弹簧刚度、弹簧预紧力以及摩擦力等这样的参数反而对阀本身的动态性能影响并不明显。然而,却辨识到其输出特性对阀座密封填料尺寸、弹簧腔及控制腔阻尼孔径、出口容积、入口压力等参数是相对敏感的,下面给出了相关的研究结果。

4.1 分级调压对阀门动态特性的影响

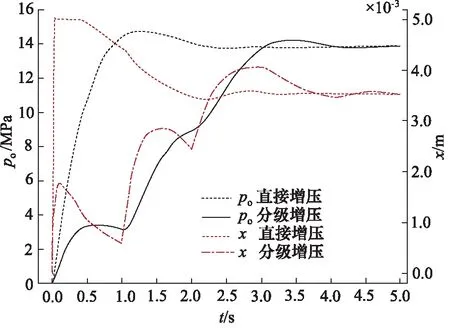

设定模型阀门入口压力23 MPa,将控制腔分别采用分级增压和直接增压两种模式进行调压,所得减压阀动态响应特性情况如图4所示。其中,对于直接增压模式,给控制阶跃信号,即0~13 MPa;对于分级增压模式,控制腔分别在0 s给予3 MPa阶跃、1 s给予8 MPa阶跃、2 s给予13 MPa阶跃。由图4阀芯运动位移曲线知,当采用直接增压模式时,阀门开度瞬间达到最大,维持约0.5 s后逐步降到了稳定开度,如果增大出口腔容积该最大开度维持时间还将进一步延长,而采用分级增压模式时阀门开度是逐渐增加的,最终到达稳定开度,尽管也存在一定的阀芯位移回落,但始终未触及阀芯开度限位。此外,由图4阀出口压力响应曲线可见分级增压模式达到最终压力时的超调量明显小于直接增压,增压模式差异对输出压力稳定值无影响。

图4 调压模式对阀门动态特性的影响Fig.4 Influence of pressure regulating mode on dynamic characteristics

这一结果对气室加载式大流量减压阀实际使用具备较强的现实意义。由于真实减压阀“三联组件”是分体式,因此在阀门迅速开启至最大的过程中,由于较高的加速度而使顶杆、阀芯支板以及阀体之间存在强烈的磨损与振动,日积月累频繁使用使减压阀门极易在最大开度位置出现卡涩现象,从而对介质供应乃至下游燃烧过程产生灾难性的影响。在不影响介质供应响应速度的条件下,采用分级增压恰恰解决了上述问题,图5为采用分级增压模式前后阀芯顶面状况,可见分级调压前因阀杆“长行程、大动作”而出现的“散坑”现象明显减轻。此外通过计算发现适当增大控制腔容积或减小控制腔节流对上述问题解决也有一定作用,但将显著影响调压速度。

图5 调压模式改变前后阀芯端面变化情况(使用2年)Fig.5 Comparison of valve core end face before and after pressure regulation mode change (2 years of use)

4.2 阀入口压力降对输出压力的影响

随着大流量气体的长时间减压供应,通常上游气源压力值是随着时间累积逐渐降低的,为研究入口压力降对阀输出压力的影响,设定阀入口压力在50 s 时间内由23 MPa降至17 MPa,图6给出了随着阀入口压力缓慢下降时阀输出压力以及阀芯位移的动态变化。由图知在一定范围内,入口压力线性降低将使阀门开度线性增加,阀门出口压力也有所抬升。

因此在长时间大流量减压阀使用过程中,对于挤压式供液系统而言,供应流量随着时间累积将逐渐增大;而对于减压式供气系统,供应流量更是逐渐增加的,此时除去供应压力增大之外还应额外考虑供应温度随着时间延长的降低。为保证长时间大流量的稳定供应[18],应在考虑供应温度的基础上根据输出流量的变化按照供应精度要求适当调整减压阀控制压力。

图6 入口压力降对减压阀输出特性的影响Fig.6 Effect of inlet pressure drop on output characteristics

4.3 阀座密封填料尺寸对输出特性的影响

在气室加载式减压阀中,阀座处通常设置密封填料,与阀芯共同构成密封结构,如图1中所示。该密封填料多为聚四氟乙烯材质,因频繁受压、上游气体不纯净等因素而成为了易损易耗件,该填料形状往往会随着阀门的使用发生变化,从而引发阀门输出特性的改变。

图7给出了密封填料密封倒角30°,45°,60°,75° 4种状态下阀门输出压力的变化。由图知随着密封倒角的逐渐增加,输出稳定压力逐渐减小,调节时间逐渐缩短,超调值与稳态值的比值逐渐降低且当倒角低于某值后超调消失。这样的动态特性主要是由于出口倒角变化使气体流通通道改变和阀芯顶部受压面改变共同决定的。对于固定结构参数阀门,存在1个最优的填料倒角值使输出压力最为准确,同时在小超调条件下满足调节时间要求,经计算本款样本阀门最优填料倒角为45°。

图7 阀座密封填料倒角对动态输出压力的影响Fig.7 Influence of valve seat chamfer on dynamic output

4.4 弹簧腔及控制下腔阻尼孔径对输出特性影响

经过仿真计算得知,在气室加载式减压阀中有2个关键的小孔——弹簧腔及控制下腔阻尼孔,其流通面积显著影响了阀门的动态响应特性。在减压阀设计过程中这2个阻尼孔可设置为开孔螺钉形式,如图1中所示,其开孔孔径调整可通过更换螺钉而便捷实现。

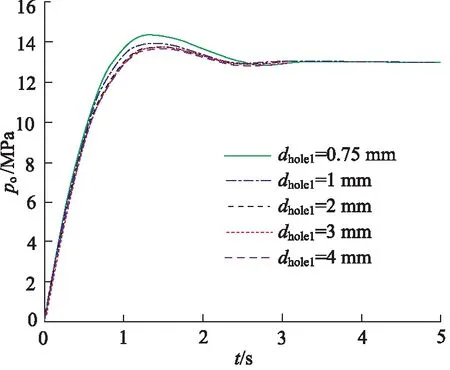

图8 不同弹簧腔阻尼孔径对动态输出压力的影响Fig.8 Influence of different diameter of spring cavity on dynamic output

图8给出了弹簧腔阻尼孔直径变化对阀门输出压力动态响应的影响,可知随着该孔径的增加,稳态压力不变,而响应调节时间略有减慢且超调量略有减小,当孔径大于一定值(2 mm)后阀门响应特性不再受该参数影响;图9给出了控制下腔阻尼孔直径变化对阀门输出压力动态响应的影响,可知随着该孔径的增加,稳态压力不变,而调节时间显著缩短,且超调量减小,当孔径大于一定值(2 mm)后阀门响应特性不再受该参数影响。

图9 不同控制下腔阻尼孔径对动态输出压力的影响Fig.9 Influence of different diameter of control cavity on dynamic output

4.5 阀出口容积变化对输出特性的影响

这里研究的减压阀出口容积指阀出口腔至下游节流处的容积,在实际使用过程中,该容积常因增压输送管路切换而变化,从而引发阀门输出特性的改变,用户在设计减压阀下游管路尺寸时需综合考虑该因素。

图10 不同阀出口容积对动态输出压力的影响Fig.10 Influence of different outlet volume on dynamic output

图10给出了减压阀出口容积变化对阀门输出压力动态响应的影响情况。随着阀出口容积的增大,输出稳态压力不受影响,但响应时间逐渐变慢,超调量逐渐增加。

5 结论

本研究针对在航空航天大流量气体供应中广泛应用的气室加载式先导减压阀建立了能够模拟其动态工作过程的数学模型,在模型有效性校验的基础上,结合实际使用维护经验对不同增压过程、入口压力、填料尺寸、阻尼孔直径、出口腔容积等参数对阀动态特性的影响进行了仿真计算,得到主要结论如下:

(1) 采用“分级调压”的模式,能够避免减压阀在动作瞬间开度达到最大从而易产生卡涩的问题,有效提升了减压阀的使用寿命,经过多次对比试验验证改善效果明显;

(2) 随着长时间的减压供应使上游压力降低,将导致减压阀出口压力抬升。在本研究特定参数下,入口压力降低25%将导致出口压升6.3%。因此,为保证流量的稳定,应在考虑供应温度变化的基础上及时整定减压阀控制压力;

(3) 阀座密封填料尺寸显著影响减压阀输出特性,存在一个最优的填料倒角值(本研究模型下约为45°),使阀输出压力最为准确且能够在小超调条件下满足调节时间要求;

(4) 弹簧腔及控制下腔阻尼孔直径显著影响减压阀动态响应特性,存在一个孔径调节最大值(本研究模型下约为2 mm),高于该值后,阀门动态特性将不再受阻尼孔径影响。