分段插值算法在注塑机背压控制中的应用

2022-12-23彭京启

张 栋, 李 春, 彭京启, 张 玄

(1.上海电机学院机械学院, 上海 201306; 2.阿托斯(上海)液压有限公司, 上海 201400)

引言

注塑机的生产工艺包括进料、注射、保压、回退储料等工序[1-3]。在回退储料过程中,要求回油背压稳定,进料均匀,计量准确[4]。针对这一问题,阎亚林[5]介绍了针对提高塑化计量精度的PVT计量控制理论,根据塑料体积和压力、温度之间的关系,修正计量行程,提高控制精度;徐小平[6]对注塑机背压阀进行分析和改造,改善了预塑压力曲线;刘松良[7]利用串级PID控制原理,提出了基于速度内环的压力闭环控制方法,保证了全电动注塑机注射压力的精确控制;高华等[8]对液压元件阀体进行了改造,增加了动态阻尼孔,改善了设备压力控制的精度。然而,对阀体进行改造的方法较复杂,且回位弹簧建压较慢;采用V9阀的控制方案成本较高,且起调压力偏高,无法实现低背压和零背压控制;而全电动注塑机的背压控制方案与传统液压式注塑机不同。

因此,设计了一种开环查表控制的背压控制方法,利用回油流量和设定背压力计算回油路比例换向阀开度,实现回油路的压力调节。根据回油流量曲线的斜率分别选择两种不同的插值方法,在斜率变化较快的阶段采用拉格朗日插值算法,而在曲线平缓阶段采用最邻近插值算法,从而在减小启停阶段压力冲击的同时减少开度表的数据容量,保证系统运行的快速性和准确性。

1 开环查表控制原理

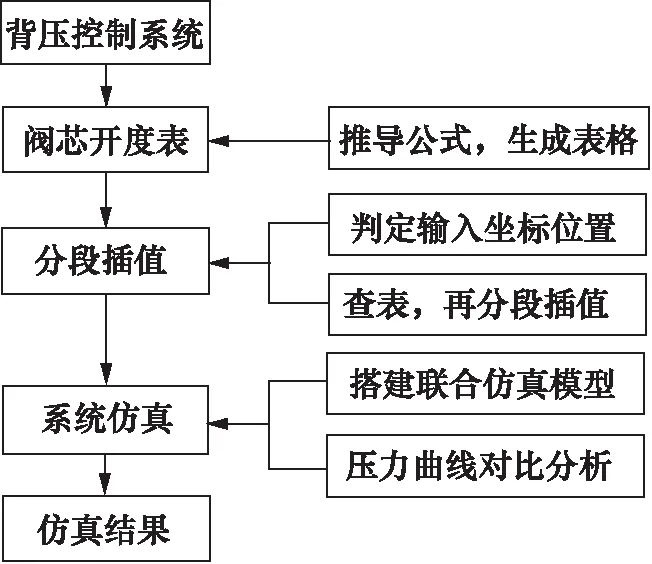

如图1所示,首先推导了根据回油压力值和油缸回退速度控制背压的理论公式;根据公式和系统参数,计算得到以流量和压力为坐标,阀芯开度为内容的二维开关表;利用算法寻找输入流量和压力坐标最近的4个表格点坐标位置;使用最邻近插值、拉格朗日插值和分段插值算法,对表格点对应的阀芯开度进行插值再输出;搭建仿真模型,对比插值算法输出的压力曲线与闭环控制的压力曲线,验证了注塑机背压的开环查表控制和分段插值算法的可行性。

图1 分段插值背压控制流程图Fig.1 Flow chart back pressure control

本研究采用开环查表控制方法,不对回油路压力做闭环控制。用户设定的背压力看作定值,系统仅需要油缸的运动速度作为反馈信号,即要求在任意回退速度下,通过调节回油路上比例换向阀的阀芯开度,使得回油腔压力保持恒定,并且希望该系统最低背压接近0。

根据圆柱滑阀流量公式[9]:

(1)

d—— 阀芯直径

x—— 实际的阀芯位移

δ—— 阀芯与阀体配合间隙

ρ—— 油液密度

Δp=p1-p2≈p1,p1为比例换向阀输入端油压;p2为换向阀输出端油压,由于输出端直接接油箱,故取为0。

注射油缸运动公式:

Q=A1v

(2)

Ds—— 活塞直径

ds—— 活塞杆直径

v—— 油缸速度

由式(1)和式(2)可以得到利用注射缸回退速度(流量)和设定背压的大小计算比例换向阀阀芯的行程公式如下:

(3)

由于δ2非常微小,因此可舍去,则公式简化为:

(4)

综上,该系统利用传感器检测的油缸速度v和人为设定的背压目标值p1对换向阀开度进行动态调节,从而调节回油路阻尼,实现注塑机注射缸的背压控制。

2 分段插值算法设计

由式(4)生成的阀芯开度表坐标是离散的,若直接查表输出,会使得压力曲线缺乏平滑度,且误差较大,容易产生压力冲击。要使查表输出的曲线平滑、冲击小,表格密度就要增大,数据容量也会增加。由于二维表格类似于数字图像的灰度表,对表格细化相当于对图像进行缩小和放大,因此可以借鉴数字图像处理中的插值算法对开关表进行处理,这里采用运用较为成熟、且计算机开销较小的最邻近插值算法和拉格朗日插值算法。

2.1 最邻近插值算法

最邻近插值算法[10]是按照距离最短原则,将模型表中距离求解点最近的坐标作为求解点的坐标输出。如图2所示,未知点设为点G,距离其最近的坐标为A,B,C,D点,假设A(x1,y1),B(x2,y1),C(x1,y2),D(x2,y2)。

由图2,由于C点与G点的几何距离最近,因此在一次迭代时取C点坐标作为G点坐标进行输出。为提高此算法的精度,可采用逐次最邻近插值算法[10],即二次迭代时以A′[x1,(y1+y2)/2]代替A点,B′[(x1+x2)/2,(y1+y2)/2]代替B点,D′[(x1+x2)/2,y2]代替D点,而C点不变。此时距离点G距离最近的是A′点,因此取A′点的坐标输出,通过增加迭代次数提高了插值精度。

图2 逐次最临近插值和拉格朗日插值Fig.2 Nearest neighbor interpolation and Lagrange interpolation

2.2 拉格朗日插值算法

拉格朗日插值法亦称双线性插值法,是一种兼顾插值精度和计算机开销的格网DEM插值方法[11]。拉格朗日插值法[11]利用待求像素点4个相邻像素灰度在2个方向上做线性内插,输出像素值为距离该像素点最近的2×2邻域内采样点像素的加权平均值。

如图2所示,假设A,B,C,D这4个点处的函数值为:

Y1=f(x1,y1),Y2=f(x2,y1),

Y3=f(x1,y2),Y4=f(x2,y2)

(5)

(6)

则待求点G的插值函数值:

Z=Y1(1-u)(1-v)+Y2u(1-v)+

Y3uv+Y4(1-u)v

(7)

2.3 分段插值算法原理

最邻近插值法计算速度快,但精度不高,结果不光滑;拉格朗日插值法精度较高,但在平稳阶段会增加不必要的计算量。为兼顾控制性能和减小微控制器的开销,该系统只需要根据流量曲线的斜率变化选择两种不同的插值算法,在油缸运动的起始阶段、平稳阶段和收尾阶段分段插值,从而减小压力冲击,同时减少数据容量。

假设注射油缸流量范围为0~200 L/min,设定回油背压范围是0~2 MPa,根据式(4),可以得到一个201×21个原始数据的表格,其横坐标为流量,刻度为1 L/min;纵坐标为背压力,刻度为0.1 MPa。而表格中存放的数据即为不同流量和设定压力下回油路比例换向阀阀芯的开度位置。但数据较为稀疏,需要系统根据当前设定的压力值和采集的流量信号,查表再插值,得到一个开度信号输出。

1) 查找待求点最邻近坐标点

待求点的坐标是已知的,其横坐标是用户设定背压,纵坐标是传感器采集换算的流量。但是其在表格中的位置是未知的,且其横纵坐标不一定等于表格的单位刻度,因此需要利用一定的算法查找出距待求点位置最近的4个坐标点,这4个坐标点的函数值就是阀芯的开度信号。利用插值算法,可以得到待求点对应的阀芯开度信号,然后输出。

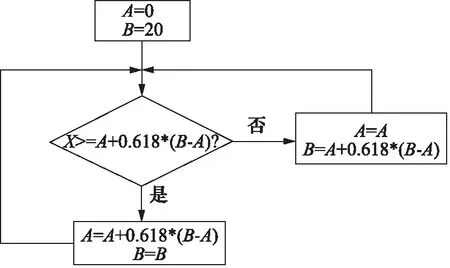

由于开关表数据量较大,通过冒泡排序法等算法计算待求点位置时间较长,因此本研究采用“优选法”[12],即“黄金分割法”判定待求点坐标位置。假设开关表压力坐标量程范围为[0,20],待求点压力坐标为(x,y),算法如图3所示。取左端点A为0,右端点B等于20。首先判定待求点压力坐标x是否大于等于黄金分割点,即12.36;若满足,说明12.36≤x≤20,更新左端点A=12.36,右端点B=20,再次判断; 若不满足,说明0≤x≤12.36,则令左端点A=0,右端点B=12.36,再次判断。每判断一次,x的范围就缩小一次,只需循环判断几次,即可得到距离待求点位置最近的4个表格坐标位置。

图3 “优选法”计算坐标位置Fig.3 Calculate coordinate by “optimization method”

2) 根据反馈曲线斜率分段插值

在求得待求点四周的已知点坐标后,再根据斜率对输出的阀芯开度表进行分段插值,得到更加精确的开度信号输出:

(8)

对微控制器而言,反馈信号曲线的斜率|k|为当前时刻和上一周期的流量的变化值,即流量曲线的微分|ΔQ|/|Δt|。式中,δ为分段插值的权重系数,由它决定反馈曲线斜率的分界点,δ越大,最邻近插值权重越大,插值速度越快,但精度会降低;δ越小,拉格朗日插值权重越大,插值精度越高,但插值速度会有一定的下降。Ym是距离待求点几何距离最近的坐标点对应的阀芯开度。

3 系统仿真与验证

系统液压原理图如图4所示。

图4中,比例换向阀采用双通道模式,以增大回油流量,实现低背压大流量的控制性能,注射油缸为双出杆,缸筒固定。采用西门子液压仿真软件AMESim和MATLAB/Simulink进行联合仿真。参考图4,在AMESim中搭建液压系统简化模型,在Simulink中搭建算法控制模块,实现联合仿真[13],并设定仿真算法为auto,步长为变步长,模型如图5所示。

1.注射油缸 2.螺杆控制液压马达 3.电液换向阀 4.比例换向阀 5.电子放大器 6.注射螺杆图4 液压原理图Fig.4 Hydraulic schematic diagram

3.1 根据公式计算阀芯开度数据

回油路采用的比例换向阀,设定系统参数如表1所示[6]。

表1 注塑机背压控制系统参数设定[6]Tab.1 Parameter setting of back pressure control system

将表1中的参数代入式(4)可得:

(9)

而换向阀最大行程X是2.75 mm,可得到表格中存储的阀芯开度百分数为:

(10)

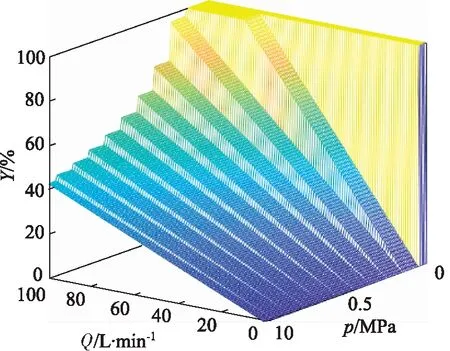

3.2 利用二维插值算法计算输出阀芯开度

已知流量坐标范围,压力坐标范围和根据公式计算的理论阀芯开度,再以人为设定的压力值和采集的流量信号做插值点,采用二维插值算法,即可求得量程范围内任何压力值和流量值下系统应当输出的阀芯开度。插值得到的阀芯开度如图6和图7所示。

由图6、图7可知,在回油背压升高时,阀芯开度百分数呈指数规律减小。回油背压设置为0时,阀开度为100%。流量增大时,阀开度亦增大。最邻近插值算法输出的开度呈扇面状,不够平滑,容易产生压力冲击;而拉格朗日插值输出开度更光滑,输出更加线性。

3.3 不同插值算法的背压控制效果

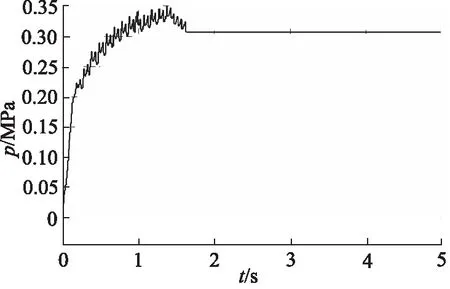

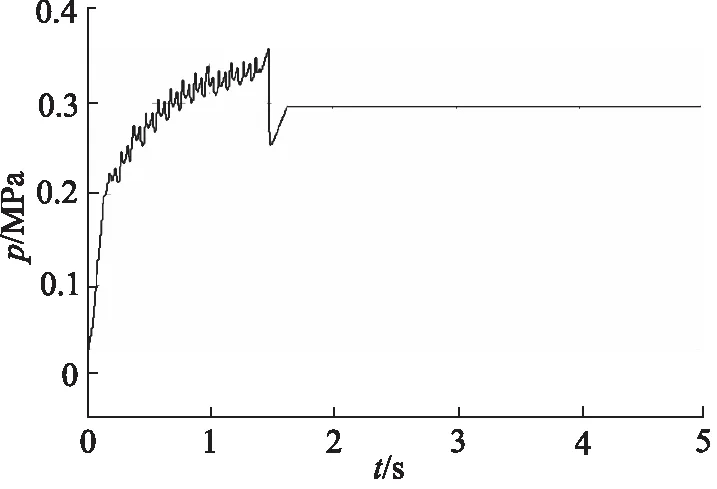

设定回油背压为0.3 MPa,分别采用最邻近插值、拉格朗日插值分段插值算法,得到的压力控制曲线如图8~图10所示,并与压力闭环控制(图11)做比较。

由图8可知,采用最邻近插值算法,在启动阶段压力波动最大, 最大超调量达到了0.1 MPa, 稳态误差0.01 MPa,曲线光滑度较差;而图9对查表结果进行拉格朗日插值,波动幅度减小到0.04 MPa;稳态误差0.005 MPa,接近闭环控制的效果;图10是根据流量反馈曲线分段插值,压力曲线光滑度不如图9所示,但分段后能减少控制器的计算量,提高系统反应速度,且压力波动不超过0.05 MPa,建压时间低于1 s,稳定时间低于1.5 s,稳态误差低于0.005 MPa。图11是压力闭环控制曲线,压力超调为0.03 MPa,稳态精度0.002 MPa,调节时间低于0.6 s,其快速性、稳定性和精确性均最好。根据行业要求,注塑机背压力超调量应低于±5%,稳态控制精度高于±0.05 MPa,由仿真结果可知,该系统压力设定值越高,则误差越小,能够满足精度要求;设定值越接近于0,则误差越大,超出精度要求的范围,但由于压力值较低,不影响设备正常运行。

图5 联合仿真模型Fig.5 Joint simulation model

根据仿真结果,开环查表和插值算法输出的压力控制曲线的平滑度不如闭环控制,但采用开环控制的意义在于节约传感器和设备的成本,缩短软件控制周期和提高系统可靠性。通过引入插值算法, 将开环查

图6 最邻近插值输出开度Fig.6 Nearest interpolation output opening

图7 拉格朗日插值输出开度Fig.7 Lagrange interpolation output opening

图8 最邻近插值压力曲线

表输出的曲线平滑处理,能够使得开环查表控制的性能向闭环控制接近。相比直接查表控制,采用插值算法减小了压力冲击,也减少了表格的数据容量,因而具有实际的运用价值。

图9 拉格朗日插值压力曲线Fig.9 Lagrange interpolation pressure curve

图10 分段插值压力曲线Fig.10 Piecewise interpolation pressure curve

图11 闭环控制压力曲线Fig.11 Closed loop control pressure curve

4 结论

本研究提出了一种采用比例换向阀在注塑机回油路控制回油阻尼的背压控制方法。以油缸回退速度、设定背压为输入,阀芯开度为输出,通过查表和插值运算的方法,能够实现极低背压的控制。相比市面上已有的控制方案,该方法建压快、压力阈值低,配合专门设计的双通道阀体,可实现接近于0 MPa到系统允许的最高压力调节,且精度较高,在不使用压力传感器的情况下,背压稳态误差小于0.005 MPa,接近闭环控制的效果,降低了系统成本。