双模盾构穿越复杂环境技术研究

2022-12-23张维

张维

(中铁交通投资集团有限公司,广西 南宁 530023)

1823—1843年,法国人Marc Brunnel率先在伦敦泰晤士河下建成世界上首条盾构法施工的隧道,从此盾构在隧道施工中得到了广泛应用。近几十年来,国产盾构从逐步追赶到突破和超越,尤其是具有土压盾构掘进速度快和泥水盾构控制沉降少优点且可随时切换掘进模式的双模式盾构问世后,解决了穿越地质情况变化较大、环境较为恶劣造成的不利影响,克服了单一盾构机掘进的短板和困境以及工期紧、成本大、风险高等施工技术难题。

凌波等[1-2]研制出首台集成土压平衡和泥水平衡盾构设计理念与功能的并联式双模式盾构机,该机可根据地层变化,快捷地实现土压和泥水盾构2种不同掘进模式间的相互切换,解决了单一模式盾构在复杂环境施工中的短板和问题;凌铁坚[3]、姚平等[4]以及李源辉[5]分别论述了双模盾构机切换基本原理、模式选择,总结了双模盾构在复杂地层的适应性、安全性及工效,比单一盾构模式有优势,但缺点是需要增加配合土压或泥水的配套设施;赖理春[6]在双模式盾构的应用过程中,探究了双模式盾构掘进模式切换条选取,总结归纳了盾构在不同地层的掘进模式选择;朱劲锋等[7]论证了双模盾构兼有土压平衡盾构施工效率高和泥水平衡盾构控制沉降少,施工中能够最大程度减少对隧道沿线地面建(构)筑物的不利影响,总结了盾构穿越地质条件过程,科学分析了适宜泥水还是土压模式的施工区段、切换位置选择、环境适应性,且模式切换安全、快捷;王余良[8]、周玉标[9]、邓旭山[10]等总结了下穿岩溶及老旧建筑群的优势,精细化的施工参数、优良的施工工艺控制及应急措施。

本文就某市轨道交通X号线五新区间为工程背景,右线投入1台直排式气垫双模盾构,左线投入1台直排式泥水盾构,用于区间隧道施工,以此为例探讨双模盾构较单一泥水盾构在穿越复杂环境的施工技术。

1 工程概况

1.1 工程水文地质

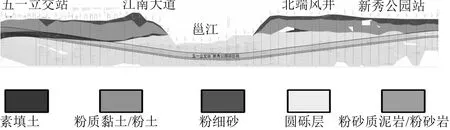

轨道交通X号线五新区间从五一立交站始发,下穿市政道路、居民楼、市场、小学、小区后抵达邕江南岸,下穿邕江、侧穿大桥后,到达中间风井,穿过中间风井后,沿市政道路,北向行驶到达新秀公园站接收,最小转弯半径R为500 m,最大纵坡为29‰,左线长2 091.891 m,右线长2 098.086 m,区间平面位置如图1所示。

图1 区间平面位置示意图

盾构穿越的地质情况:素填土层①2、粉质黏土②2-2、粉土③2、粉细砂④1-2、圆砾⑤1-1、砾石黏性土⑤3。过江段为全断面粉砂质泥岩⑦1-3及泥质粉砂岩⑦2-3地层。其中全断面粉砂质泥岩⑦1-3为局部粉砂质结构,成岩程度较深,呈半岩半土状,遇水易软化,天然状态下单轴抗压强度为1.03~7.39 MPa,自由膨胀率26.4%~43.4%,属A2类膨胀土;泥质粉砂岩⑦2-3成岩程度较深,局部含泥质,天然状态下单轴抗压强度为0.92~3.56 MPa。过江段隧道埋深为9.2~33 m,隧顶最高水位25.8 m。区间纵断面如图2所示,区间穿越地层情况如表1所示。

图2 区间纵断面图

表1 区间隧道地质汇总表

影响隧道的地下水主要有上层滞水、第四系松散岩类孔隙水、碎屑岩类裂隙水和基岩裂隙水。初见水位主要是第四系的松散岩类孔隙水,水位在0.00~10.50 m,稳定水位为1.00~18.50 m,水位受地形和降水影响很大;地下水水位年变化幅度为2~5 m。

邕江水文:河床宽约485 m,深约21 m,平均水面宽307 m,枯水期水深8~9 m;100年一遇洪水位80.50 m;江底覆土厚度约11 m,水深约12 m;下伏半成岩的粉砂质泥岩、泥质粉砂岩,隧道结构从半成岩层中穿过,该地层透水性弱,江水与隧道所穿过圆砾地层存在水力联系。

1.2 区间盾构设计选型

1.2.1 区间隧道重难点分析

根据初步设计文件、地勘报告及隧道沿线现场环境考察,盾构施工区间环境和地质结构复杂,沉降控制要求高、风险大。其重难点如下。

影响隧道施工的建筑合计64栋,其中基础为条形、片石、松木桩、独立及桩基础的砖混结构建筑51栋,桩筏、独立、桩基础的土框架结构建筑12栋,条形基础的钢架结构建筑1栋;距离隧道最小距离1.9 m;下穿砖混浅基础(基础埋深1~2 m)的20世纪80、90年代老旧建筑22栋,正穿条形、片石浅基础危房(鉴定为Csu级)居民楼8栋,侧穿建筑物42栋。穿越建筑群和隧道平面位置示如图3所示。

图3 穿越建筑群和隧道平面位置示意图

0—460 环,盾构正(侧)穿基础差、年限久远且密集、风险极高的老旧建筑群,其地质结构为粉土③2、粉细砂④1-2、圆砾⑤1-1等强透水性不良地层。地面环境恶劣,地质结构复杂多变,自稳能力极差,地面极易沉降或塌陷,建筑物及地下管线变形、开裂等,沉降控制要求极高。

460—860环,盾构下穿邕江段为全断面古近系粉砂质泥岩,掌子面具有一定强度、易脆、遇水软化后膨胀,黏性增大,渣土在土仓和管路内极易粘合成黏土块,导致堵仓、管路堵塞、结泥饼,使仓压出现较大波动,造成泥浆泵受损、软管爆裂等问题出现,严重影响掘进效率。另外,因土仓内渣土滞排、渣土堆积而糊刀盘、刀箱、牛腿和土仓结泥饼,加快刀具异常磨损,增加开仓换刀次数和风险。

1.2.2 盾构针对性设计

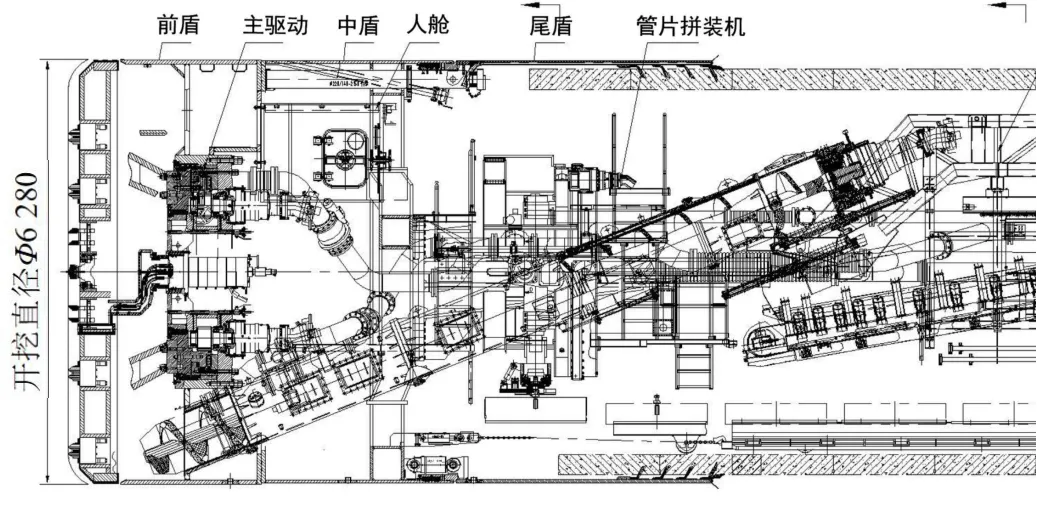

如图4所示的双模盾构机在施工过程中既可以实现泥水模式掘进又可以实现土压模式掘进施工,其主要技术特点和针对性设计具体如下。

图4 土压/泥水双模式盾构机主机图

主驱动:电、液压驱动(总功率770 kW),具有传动安全、可降低噪声和设备运转温度、省电等优点,进而提高驱动的系统可靠性和掘进功效,同时降低了能耗和维护成本;采用外齿驱动,传动稳定。

刀盘:开口率45%,能有效地降低刀盘结泥饼的可能性;主动搅拌棒位置靠外,土仓隔板中间环带处与刀盘间有相对位移,牛腿靠内侧,有具备冲洗功能的被动搅拌棒等设计,增加仓内渣土的和易性,有效规避结泥饼、堵仓、堵管的风险。

铰接系统:采用被动铰接设计,使每组铰接千斤顶的液压回路互相连通,当外力较大时,铰接千斤顶行程逐渐伸长,当外力较小时,铰接千斤顶行程逐渐缩短,避免了应力集中,使管片质量得到了有效保护,能满足各种形式的掘进轴线要求;机动性较高,适合变坡较大和小曲线半径隧道的施工工况,进而提高了管片成环质量及隧道的整体质量。

液压系统:模块式+集成式,是集液压技术、电子技术于一身,容易进行相关参数的控制,同时又提高了能量传递效率。

环流系统:正送、旁通模式、反冲洗循环3种模式设计,用P0泵内循环,规避了刀盘结泥饼情况。

泥水平衡控制:泥浆流量直接控制加气垫仓辅助控制设计,气垫仓起到了缓冲直接控制式泥水系统仓压压力,减少了盾构对土体的扰动,达到沉降控制目的。

气垫仓设计:增设了气垫仓,土仓和气垫仓相互连通,气垫仓缓冲了来自土仓内压力,气垫仓的保压系统调节气垫仓内液位,从而达到压力平衡;土仓和气垫仓既能联通循环,又能断开单独循环,当气垫仓单独循环时,是冲洗气垫仓,此循环过程不进土仓,优化了直排式压力波动变化大的难题,缓解土仓压力变化对土体造成扰动导致地表沉降难题。气垫仓设计如图5所示。

图5 气垫仓设计示意图

排浆口设计:设2个排浆口,位列于螺机的两侧,2个排浆口一用一备,刀盘顺时针转动时,外力作用下,土仓左侧渣土集结,左侧排渣,刀盘逆时针转动时,右侧排渣;在推进过程,应频繁改变刀盘转向,避免长时间不用,渣土淤积,堵塞排浆管口;排浆口切换前应用环流系统进行逆冲洗,规避排渣口堵塞风险。

2 盾构掘进模式切换

2.1 区段模式划分及切换位置选择

0—460 环,地面环境恶劣,地质条件差,适宜泥水模式;为更好地摸清双模盾构机适应性、安全性及模式切换操作规律和流程,以461—480环作为试验段,分别用土压、泥水模式各掘进10环;481—860环下穿江面段为全断面泥质粉泥岩,适宜土压模式;861—1 300环、1 331—1 399环主要为圆砾地层和盾构接收,土压模式易使螺机闸门发生喷涌,适宜泥水模式;1 301—1 330环为复合地层,建筑物离隧道较远,环境要求不高,用土压模式(试验段)印证掘进。具体掘进模式转换位置如表2所示。

表2 掘进模式及转换位置表

2.2 掘进模式切换原理

双模盾构泥水、土压模式切换的原理是通过改变土仓内渣土的性质、渣土改良和改变出渣方式,解决模式切换的问题。切换的关键是控制土仓压力,维持掌子面的稳定,通过土仓的压力进行判断,调整浆渣置换或渣浆置换后,进行模式切换。本案施工期间,模式切换14次,试验切换12次。泥水、土压相互切换均能在当环全面完成,切换的效果安全、快捷、高效。

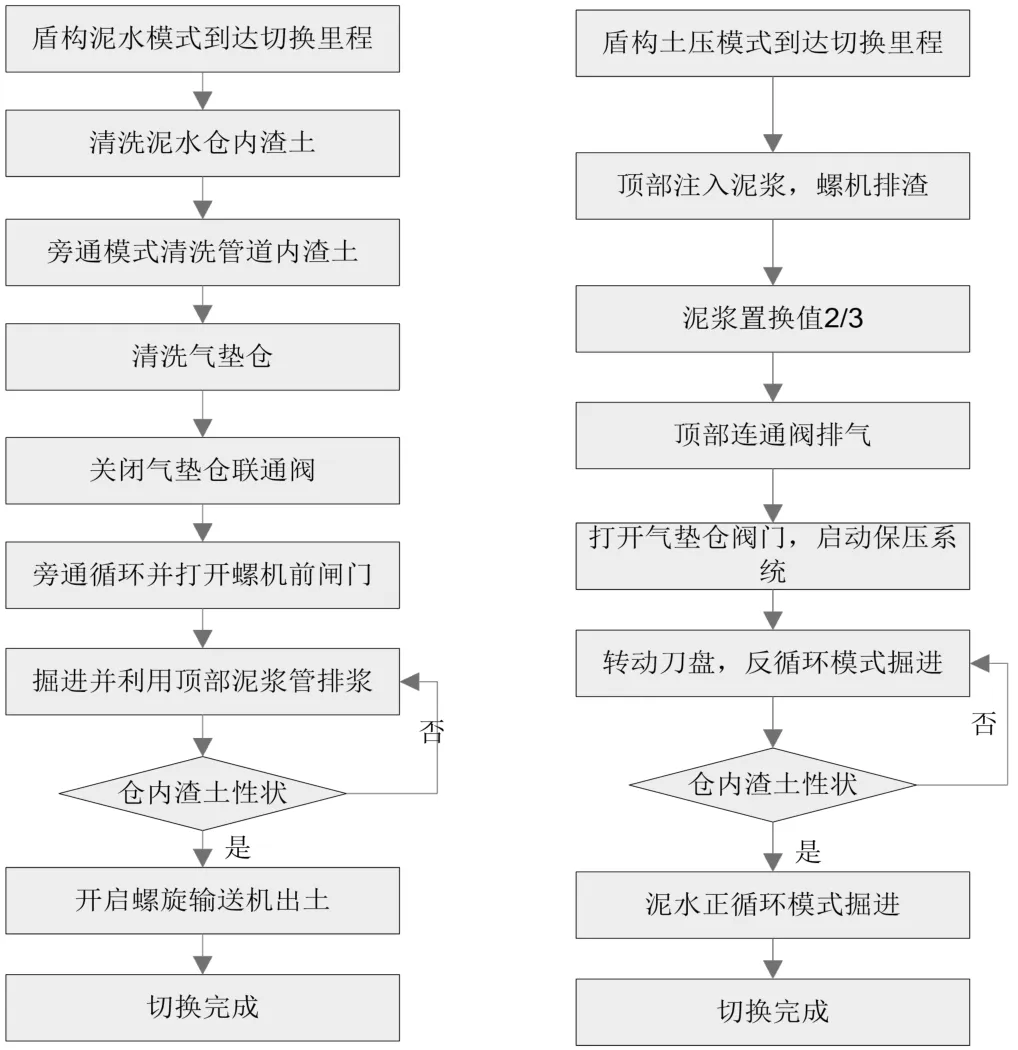

掘进模式切换流程如图6所示。

图6 掘进模式切换流程图

3 双模盾构施工关键技术

3.1 泥水转土压模式

3.1.1 施工准备

膨润土、泡沫剂材料等满足土压模式掘进需要;土压模式配套设备调试运转正常备用;在到达模式切换里程前,应加大同步注浆、盾尾油脂的注入量,注浆压力满足设计要求;对盾尾后5环管片,补注双液浆,确保壁后充填密实,形成封水环,防止喷涌。

3.1.2 泥水切换土压模式

到达切换土压模式里程时,停止掘进,用低比重泥浆冲洗土仓并排渣,尤其是旁通阀之前、F38、F39—F32,确保干净、无渣土沉积;开启气垫仓循环系统,冲洗气垫仓;当土仓和气垫仓冲洗完成后,由泥水模式转换至旁通模式,再冲洗出浆管管路渣土,当泥水分离设备的二级旋流器筛板无渣土流出,则证明泥浆管路渣土已冲洗干净,为下次泥水模式掘进施工做准备。旁通模式环流示意图如图7所示。

图7 环流系统旁通循环示意图

从螺旋机预留接口向螺旋机内注入一定稠度的惰性砂浆,充填螺旋机空隙,缓冲螺旋机喷涌压力。

管路清洗干净后,切断环流系统,关闭气垫仓连通管V67/V68联通阀和中部压力传递管上的气动阀F23/F24,将土仓与气垫仓隔离,关闭保压系统,观察1 h土仓和气垫仓压力波动情况。

当1 h内土仓和气垫仓压力稳定在P±0.2 bar时,打开泥水循环旁通模式,观察螺旋机后闸门密封性能,并确认,打开螺旋机前闸门,在旁通模式下,刀盘以0.9~1.0 r/min转速,推力控制在1 000~1 600 t,扭矩控制1 5 0 0~3 5 0 0 k N·m,速度控制在1 2~17 mm/min慢速掘进,伸出螺旋机轴,土仓开始堆渣,向刀盘前方间隙性注入泡沫,打开土仓进浆阀(F11),保持仓压稳定,通过旁通模式,逐步排出土仓中原有泥浆,当空仓推进油缸行程约800 mm,掘进与排浆速度相匹配时堆渣完成。环流模式如图8所示。

图8 环流模式示意图

当土仓中渣土量堆积越到达进浆口时,开启上部液位检测管,如无浆液流出,停止掘进,关闭球阀(F11),停止运行泥水循环系统。从隔板上的土仓联通管、进(排)浆口预留的疏通支口注入盾尾油脂,填充上述管路,降低土压模式下管路堵塞的风险。

以小于10 mm/min速度、0.7 r/min转速慢速掘进,开启螺旋机后上闸门约100 mm,点动开启下闸门,观察运行螺旋机喷浆情况,根据喷浆情况调整下闸门打开幅度,当喷出的泥浆明显减少,呈现为间歇性塑状渣土排出,开启泡沫系统、膨润土系统,进行渣土改良,逐渐降低土仓渣位至合适位置,刀盘扭矩符合土压掘进要求,出渣状态平稳,逐渐提高推进速度,模式切换完成。

3.2 土压转泥水模式

3.2.1 施工准备

制浆备浆,泥浆池内应有足够盾构掘进且满足指标要求的浆液;排查泥浆循环系统配套设备运行良好,泥浆管路连接完好、通畅。

3.2.2 土压切换泥水模式

当掘进到达转换里程时,停止掘进,原地缓慢转动刀盘,从顶部进浆管向土仓注入膨润土增强气密性,稳定仓压,同时使之与渣土充分混合,增加渣土的和易性,刀盘转动可使泥浆在掌子面建立一层泥膜护壁,稳定掌子面。

转动刀盘,正反循环疏通进出排浆管、土仓及气垫仓连通管,以2~3 r/min的转速转动螺旋机,通过上下闸门(闸门打开140 mm左右)交替缓慢出渣,降低土仓渣位,同时向螺旋机前部注入惰性浆液,弥补排渣带来的土仓压力降低,土仓压力保持在P±0.2 bar范围,降渣过程中,从进浆管灌入泥浆。当刀盘扭矩在200~300 kN·m波动,当螺机下闸口出现喷浆,土仓上部压力和下部压力基本一致时,停止螺旋机降渣位。具体渣土及泥浆流程如图9所示。

图9 渣浆置换示意图

降渣完成后,关闭螺旋机后闸门;收回螺旋机并确认,关闭螺机前闸门;确认后,开始运行泥水模式。

转动刀盘,运行旁通模式循环,打开主进浆球阀,根据土仓压力变化,判断进浆口是否堵塞,如无堵塞,继续向土仓灌浆,同时打开顶部排气管迚行排气,直至顶部排气管喷浆,关闭排气球阀。

打开气垫仓,启动保压系统,并打开V67/V68联通管,如排浆管路稍有堵塞,采用逆洗模式冲洗管路,逆洗模式示意图如图10所示,各管路畅通后切换正送模式进仓循环后,即可进行泥水模式掘进,慢速掘进,根据排渣情况,逐步提高推进速度至正常掘进状态,模式切换完成。

图10 泥水循环逆洗模式示意图

3.3 双模盾构应用效果分析

双模式盾构机穿越复杂多变的地质和环境过程中,通过掘进模式切换,在泥水模式下穿越不良地质、建筑群时,可精准控制沉降;在土压模式下穿越单一地层时,掘进效率高,且有效避免了泥岩地层结泥饼等风险,在复杂地层和环境中双模盾构比单一盾构模式掘进具有明显优势,具体如下。

适应性:盾构针对改区间地层设计了同步注浆系统的容量、可靠度、泥水仓内泥浆循环流量和泥浆冲刷系统,泥水、土压2种模式能安全、快速转换,对复杂地层有良好的适应性。

先进性:盾构机械化及自动化程度高,泥浆循环系统自带冲刷功能,配有自动导向系统和PLC控制系统,可全方位监控掘进过程;自动化环流操作监控系统,控制精度高,监控反馈及时。

经济性:根据区间2种盾构掘进参数及能耗数据统计显示,气垫直排式双模盾构机掘进时间、速度、油脂和水电消耗,均优于单一模式盾构机;在人员配置方面,较泥水盾构,双模盾构需增加2名门吊司机出渣;在设备配置方面,双模盾构机需要在泥水盾构的基础上增加出渣矿车、45 t门吊和渣土坑,出运、储存土压渣土所带来的一定投入,增加282.2万元。具体费用对比如表3所示。

表3 盾构机费用对比表

施工进度:双模盾构施工110 d,掘进687 m,平均进度6.25 m/d;单日最高掘进24 m,月掘进322.5 m为全线最高施工记录。区间隧道贯通耗时281 d,累计掘进2 100 m,综合平均进度7.47 m/d。通过统计对比,双模盾构比直排式泥水盾构平均进度效率提高约65%,有效掘进效率提高约22%,双模式盾构掘进效率高,工期优势明显。双模和泥水盾构掘进参数对比如表4所示。

表4 双模和泥水盾构掘进参数均值对比

材料消耗:双模盾构在油脂、水、电消耗比泥水盾构明显降低,节能效果良好。物资、能源消耗对比如表5所示。

表5 物资能源消耗统计表

可靠性:本盾构机的刀盘主轴承是一个两重式轴向径向滚柱的组合,刀具采用镶嵌保合金刀片,增加了刀具的耐磨性;盾构机的润滑、密封设计安装了监控装置,对润滑和密封情况实时监控;盾构前盾承压壁将土仓与盾构机内部隔离,配备2道可调紧急气囊、1道应急密封仓室、4道尾刷和1道2浆板,提高了整机工作可靠性。

安全性:在盾构整体理念设计时,采用防火、防爆、主动防护罩、有害气体监测、物料运输车(管片运送)、载人车(工作场地)分离等主动安全措施,充分考虑施工作业环境和人员安全。

沉降控制:盾构机设计考虑了稳定的切口水压、恰当的刀盘开口率以及2套注浆系统来确保较小的工后沉降,必要时采用双液同步注浆系统来获得更小的后期沉降;考虑先进的PLC控制系统设计,利用泥水仓压和环流泵PID直接控制切口环水压;增加了气垫仓设计,缓冲了泥水仓传来的压力对地层的扰动,最大程度降低了前盾、后盾造成地面沉降的可能性。下穿建筑物后地表和建筑物累计沉降﹣11 mm,平均沉降﹣5 mm,符合工后设计预期,实现了对地面沉降的精准控制。

4 结论

综上所述,通过对本区间右线双模盾构穿越不良地层,下穿危旧建筑物群、江河及模式切换位置等施工、掘进模式切换技术应用进行探索和总结,改变泥水或土压掘进出渣方式,进行模式相互切换,可很好地适应不同环境、不同地层施工需求,满足施工任务要求,掘进效率、经济效益较盾构单一模式具有明显优势,为后继复杂多变地层、周边恶劣的施工环境盾构选型,区段划分,模式切换和位置积累了宝贵经验。