剧场屋盖桁架液压提升施工技术

2022-12-23陈梦然杨安杰王浩

陈梦然 杨安杰 王浩

一、工程概况

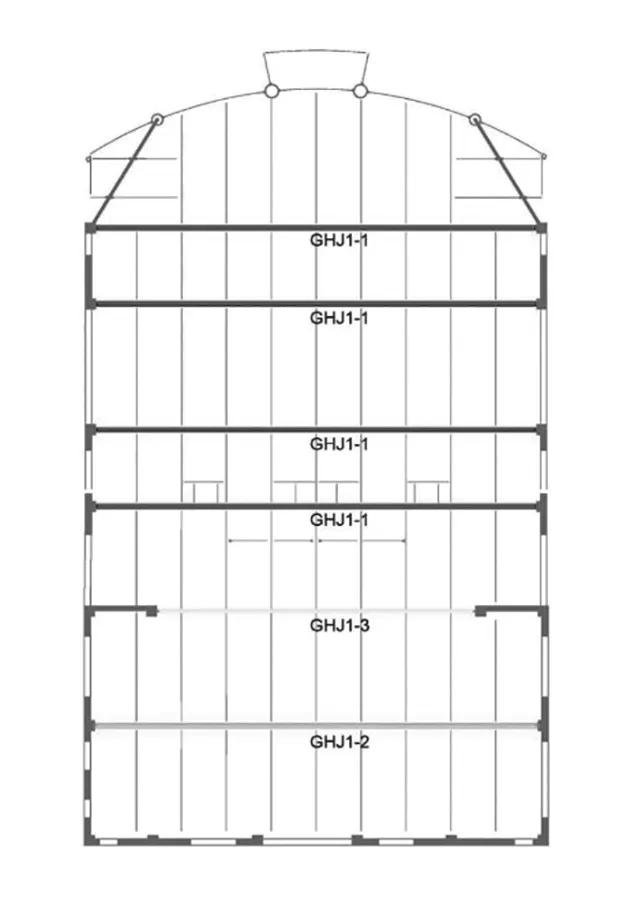

某项目剧场屋盖由纵向6榀平面桁架以及桁架间若干钢梁组成,钢屋盖平面尺寸64m×37m,桁架两端通过球铰支座与混凝土柱顶相连,支座起始标高32.9m(GHJ1-1)、36.625m(GHJ1-2)、32.815(GHJ1-3),屋盖最高点39.270m。桁架跨度36m(GHJ1-1/2)、23.95m(GHJ1-3),净高6~6.5m,桁架间距6~10m。桁架杆件形式为箱型,尺寸分别为口400×400×30×30~口850×500×40×40不等。

GHJ1-3下部有混凝土梁,不满足提升条件,所以本提升专项方案,只针对GHJ1-1、GHJ1-2进行编制。

GHJ1-1立面图(重100.5吨)

桁架平面布置图

GHJ1-2立面图(重110.2吨)

二、提升技术方案

提升技术方案:屋盖桁架GHJ1-1、GHJ1-2采用塔吊在地面进行拼装,拼装完成后利用顶部设置的提升器单榀液压提升到位,再与支座部分已安装杆件焊接,同时补装支座附近杆件后,再拆除补强杆,再最后拆除支座临时固定钢板及卸载提升器,完成结构施工。

施工机械:拼装机械,塔吊;根据桁架自重反力,GHJ1-1每个提升点反力408.4kN,共设2个提升点;GHJ1-2每个提升点反力456.8kN,共设2个提升点,共计4台JG100型液压提升器,倒运两次.

施工时机:钢结构楼座/池座后施工,满足桁架在地面拼装的要求。

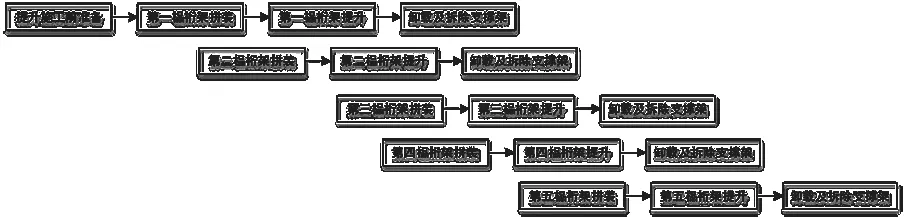

施工顺序:

提升吊点设置

提升立面图

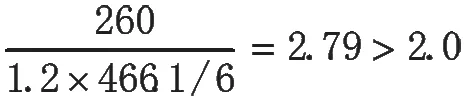

以最大提升反力位置的提升钢绞线为例,简单说明钢绞线选用的计算过程。《重型结构和设备整体提升技术规范》GB 51162-2016规定,钢绞线抗拉强度为1860MPa,直径15.24mm钢绞线抗拉强度标准值取自《预应力混凝土用钢绞线》GB/T5224。安全系数取2.0。抗拉强度标准值,提升反力最大标准值为466.1kN。单根钢绞线的破断拉力不小于260kN。

安全系数=260/(反力设计值/根数)=

所以钢绞线抗拉强度满足要求。

1.正式提升

通过同步提升及卸载落位控制方法,结合顶板结构特点,采用“吊点油压均衡、结构姿态调整、位移同步控制、顺序就地卸荷”的方法,避免提升过程不稳定,确保安全。

2.同步吊点设置

每个液压升降机都配备了一个行程传感器,实现提升。通过检测信号及其在传感器中的位移差值,利用计算机、泵源控制阀、液压升降机、起重单元系统进行监测,实现闭环管理。

3.提升分级加载

正式吊装前需进行试吊,结合模拟工况的计算结果,观察和监控起重装置、临时起重措施和起重设备系统是否匹配,实现起重安全可靠。

根据计算机模拟计算出的每个吊点的反作用力值,逐步加载起重装置(试吊),逐渐增加每个吊点处液压起重系统的油缸压力,依次为20%、40%、60%、70%和80%;确认所有零件正常后,继续加载至90%、95%和100%,直到提升装置与胎架完全分离。

每一级加载完成后,需要暂停,对上下吊点、液压起重装置的变形情况进行检查,同时复核主体结构的稳定性,如果处在正常状态,则进行下一级加载。

分阶段加载过程中,在即将离开胎架时,每个点的节奏可能存在不一致,离开地面的时间可能出现偏差,此时需要重点监控各吊点的情况,保障平稳离地,必要时进行“单点吊”调整。

4.结构离地检查

起重装置进行预提升,离地高度为组装好的胎架上方约200mm时,锁紧固定,停留约12小时,对吊点结构、轴承系统和起重设备进行全面检查,书面形成检查结果并反馈。所有的检查如果都是正常的,就可以进行正式提升了。

5.姿态检测调整

各吊点的离地高度要进行精准定位,利用全站仪进行测量各吊点相对高差,使其满足设计要求,对于未满足要求的吊点,利用起重装置进行调整,使其符合要求。

6.整体同步提升

按照调整后的各吊点高度作为起点,对位移传感器进行复位恢复。确定姿态在设计要求下进行整体提升,最终达到设计标高附近位置。

7.提升过程的微调

在达到设计高度附近后,需要进行提升微调,使其满足结构安装精度要求,这时需要将控制系统从自动切换到手动,并根据实际高度和设计高度的差异,利用液压其提升系统进行向上或向下调整,手动调整的精度可控制在毫米级别。

8.提升就位

当提升距离至设计标高200mm时,先暂停提升,然后进行微调,精确到达设计标高位置,此时需要先将液压起重系统进行悬挂,安装后装杆件,实现系统稳定。然后液压起重系统设备开始同步降压,降压到实现钢绞线完全放松;最后开始拆除液压起重系统设备及相关临时措施,即完成整体吊装工作,实现提升就位。

被提升构件到达指定位置后,竖向位置采用提升器去调整,水平位置采用千斤顶调整。将施工误差在可控制范围内,不发生无法正常安装的情况,如果误差较大,用宽焊缝消纳,宽度不超过规范最大允许值。

9.提升过程中的监测

提升过程中,应加强监测,安装风速仪测量实时风速,风力超过六级不得进行提升作业。对各吊点的离地距离进行检测,通过全站仪测量出各吊点的相对高差。然后采用液压提升系统设备,调整提升单元各吊点高度,以达到设计要求。

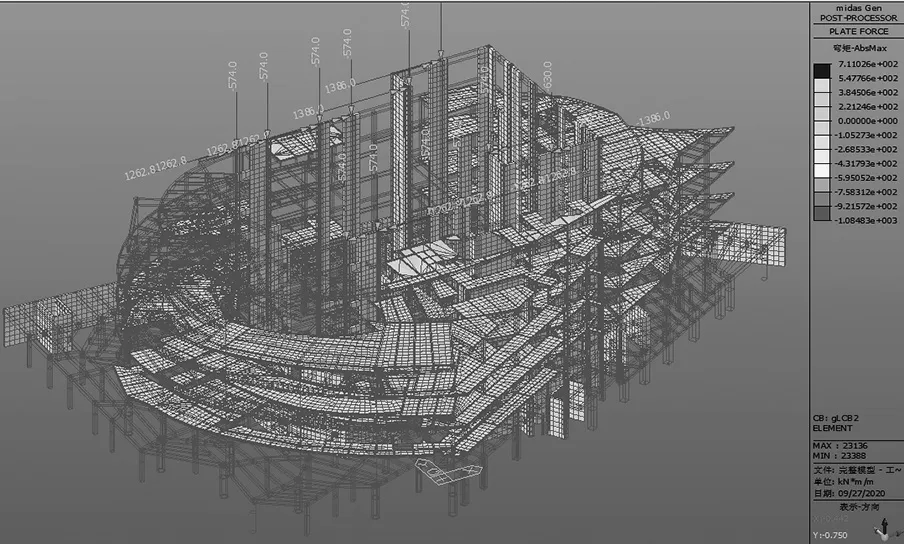

三、结构验算

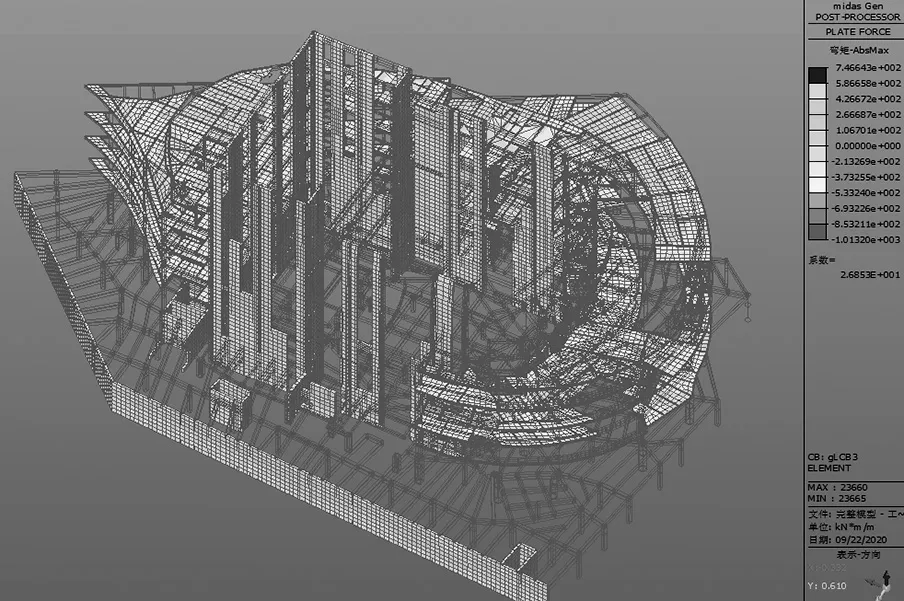

提升过程模拟采用空间有限元程序MIDAS/Gen仿真分析,临时加固杆规格为口300×12:

1.荷载工况

恒荷载DL:主要为结构自重,自重系数1.15;

2.荷载组合

标准荷载组合:1.0DL;基本荷载组合:1.2×1.4DL,其中1.2为动力系数。

3.工况1:吊装1#2#桁架,北部剪力墙外侧钢结构未施工,荷载按照1.1G+1.4L考虑,活荷载考虑为单片桁架的重力和安装时产生的偏心距,边界条件按照在地下室一层底部处固接。

剪力墙内力图

结构变形图(mm)

开口剪力墙内力最大值出现1号桁架柱子相连的剪力墙顶部,弯矩为264kN·m,剪力207 kN,最上面一层剪力墙轴力为256kN(从柱顶往下5米处)。结构变形最大出现在1#2#桁架北侧顶部,最大值为31mm,1#2#桁架南侧顶部为14mm。

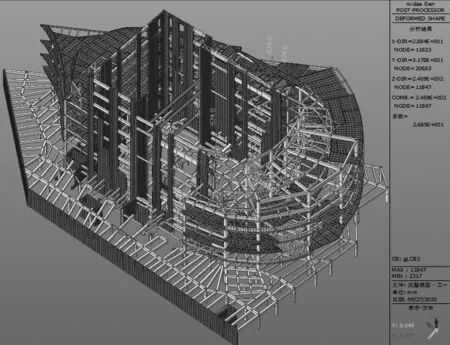

工况2:吊装3#4#6#桁架,北部剪力墙外侧钢结构已施工完毕,荷载按照1.1G+1.4L考虑,活荷载考虑为单片桁架的重力和安装时产生的偏心距,边界条件按照在地下室一层底部处固接。

剪力墙内力图

结构变形图(mm)

开口剪力墙内力最大值出现1号桁架柱子相连的剪力墙顶部,弯矩为311kN·m,剪力256kN,最上面一层剪力墙轴力为265kN(从柱顶往下5米处)。结构变形最大出现在1#2#桁架顶部,最大值为20mm。

四、结论

结合现场具体的实施,结构内力和变形实测值和理论计算比较吻合,屋盖桁架液压提升方案对于大跨度桁架的穿插施工提效有很好的借鉴意义。