某化工厂生产废水处理工程实践*

2022-12-22唐宁远付峥嵘叶青勇

唐宁远,付峥嵘,冉 阳,叶青勇,黎 源,王 冶

(1 株洲华晟环保技术有限公司,湖南 株洲 412007;2 湖南工业大学土木工程学院,湖南 株洲 412007;3 湖南智谋规划工程设计咨询有限责任公司,湖南 株洲 412007)

1 工程概况

湖南岳阳市某化工有限公司是一家从事精细化工及石化产品生产、销售、储运一体化的化工企业。主要产品包括二氯丙烷、对甲苯磺酸巴马丁、环氧树脂固化剂、涂料助剂、环氧地坪涂料等。生产废水主要来自回收分离、冲洗等工序过程,废水中主要的污染物质为有机物,比如苯类有机物、卤代烃、酯、石油类、有机胺等,具有水质复杂、污染物含量高、生物难降解物及有毒有害物多、可生化性差等特点,需要经过处理达到纳管标准后方能进行排放至市政污水管网。该生产废水中COD高达数万毫克升,为稳定满足纳管标准要求,结合我司相关化工废水工程设计及运行经验,采用了预处理、生化处理和深度处理集成组合技术,可以为此类化工厂工业废水处理设计后间接排放提供相关参考。

2 设计规模及参数

2.1 设计规模

根据该化工企业提供的现有资料,本次污水处理站设计规模为150 m3/d。

2.2 运行参数

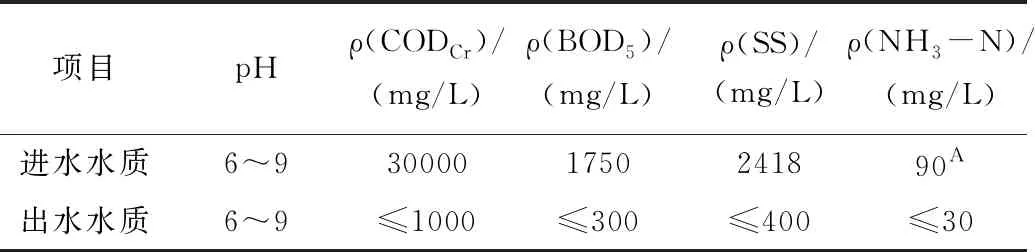

本工程进水主要为氧化树脂固化剂、二氯丙烷等产品在生产过程中所衍生的高浓度有机废水和园区工作人员的生活污水,进入园区污水处理厂进一步处理,具体指标如表1所示,使出水达到市政污水管网纳管标准。

表1 设计进、出水水质

3 处理工艺

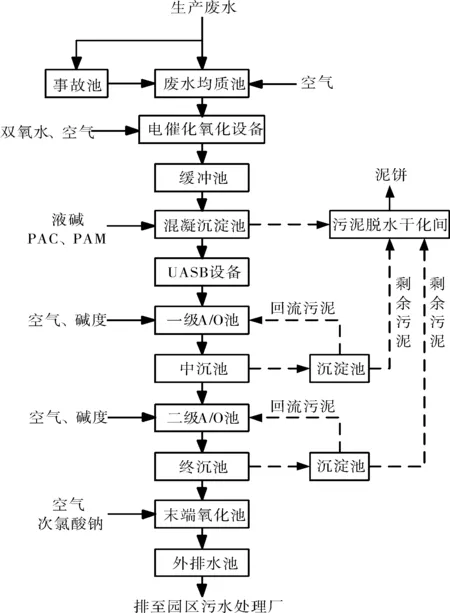

二氯丙烷精馏生产废水成分复杂,有机物含量很高,含盐量较高,含有石油类、挥发酚、盐分和有机氯化物等可生化性较差污染成分,对生化有较强的抑制作用[1-2];对甲苯磺酸巴马丁生产废水的水质复杂,CODCr含量极高,主要污染成分包括苯、酚、酯和甲醇等,可生化性较差;环氧树脂固化剂、涂料助剂、环氧地坪涂料生产废水含苯酚、二乙烯三胺、二甲苯、乙二胺、二氯丙烷、三乙烯四胺、苯甲醇、酯、有机酸、醚等及低聚物,NH3-N、TN、CODCr含量高,导致色度较高且废水可生化性差[3]。目前,对该类化工废水多采用物化与生化相结合的处理工艺,国内外大多以生化处理为主[4-7]。针对废水难降解有机物多、种类复杂、可生化性差等特性,采用电催化氧化的强化预处理工艺,首先采用电催化氧化作用进行针对性的强化预处理,大量大分子或杂环类物质开环断链成小分子,废水可生化性和生物毒性得到大幅度改善,为后续生化处理的高效、稳定运行奠定基础。针对预处理出水中的有机污染物和氨氮、有机氮采用技术成熟、稳定可靠的“UASB+两级A/O”组合工艺,针对生化尾水中的不可生化污染物,尤其是COD和氨氮采用技术可靠、经济合理、运行灵活多变的次氯酸钠酸氧化末端把关工艺。本工程采用以“电催化氧化+UASB+两级A/O+次氯酸钠酸氧化”为主的组合处理工艺,具体的工艺流程见图1。

图1 废水处理工艺流程

来自生产装置的废水首先进入均质池,保证废水进入后续处理时水质和水量的相对稳定。 在生产废水进水管上分别设置在线智能阀门和监测仪表,当智能监测仪表所传递的指标与正常工况偏离相对较大时,通过及时反馈信息的智能阀门将异常废水自动排入事故池。待来水恢复正常后,再通过智能切换阀将该股废水排入均质池,开始后续的相应处理。事故池中设置提升泵为小流量,将事故池内废水提升至均质池。事故池和均质池内均设有机械搅拌机,以保证各种废水混合均匀,防止池内悬浮物的沉积。均质池出水泵入电催化氧化装置,通过电催化氧化体系产生大量羟基自由基,通过羟基自由基的无差别强氧化性,极大的降低废水中有机物浓度和生物毒性,同时提高了废水的可生化性。电催化氧化系统出水经缓冲和混凝沉淀后,有机污染物浓度仍较高,为此采用升流式厌氧处理法,排入UASB设备后,经兼性菌、水解和酸化菌的代谢作用降解废水中的有机污染物,分解大分子有机物转化为小分子有机酸类。水解酸化出水自流进入一级A/O池,A池和O池均为完全混合池型,能较好的抵抗冲击负荷的影响。在一级A/O池内,在好氧池内废水中大部分有机污染物被降解、 氨氮硝化成亚硝酸盐和硝酸盐,通过内循环系统,回流混合液中硝酸盐在缺氧池反硝化成氮气。 一级A/O池出水依靠重力自流进入中间沉淀池,在中间沉淀池内进行泥水分离,所产生的污泥回流至缺氧池前端,剩余污泥提升至污泥脱水干化间进行相应处理。经过中沉池后的出水进入二级A/O池,A池和O池仍为完全混合池型,但池内悬挂内置微孔填料的球形填料,提高系统容积负荷和去除率。在二级A/O池内进一步去除废水中携带的氮素和CODCr,带有循环系统的二级A/O池,可用于混合液回流。经过二级A/O池后的出水进入终沉池开始进行泥水分离,部分沉淀污泥回流至二级A/O池的前端,剩余污泥提升至污泥脱水干化间处理。经过终沉池后的出水进入次氯酸钠氧化池,通过曝气和次氯酸盐共同作用,进一步去除废水中的氨氮和有机物,使得出水氨氮和CODCr稳定达标,最终的出水通过污水水泵送至园区污水处理厂得以进一步处理。

4 主要构筑物及设计参数

(1)均质池。1座, 钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为 6.0 m×5.0 m×5.5 m,有效水深为5.0 m,水力停留时间为24.0 h。设立式双曲面搅拌机1台,功率为 2.2 kW;耐酸碱提升泵2台,流量为7.5 m3/h,扬程为15 m,功率为1.0 kW。

(2)事故池。1座,钢筋混凝土结构,分两格设计水量为25 m3/h,12.0 m×5.0 m×5.5 m,有效水深为5.0 m,水力停留时间为48.0 h。设立式双曲面搅拌机1台,功率为2.5 kW; 耐酸碱提升泵2台,流量为5 m3/h,扬程为10 m,功率为1.0 kW。

(3)电催化氧化设备。1套,采用成套设备,单套处理能力为7.0 m3/h,设备水力停留时间为1.0 h,设备尺寸为8.0 m×2.4 m×2.4 m,由电源控制柜、预催化反应器、催化氧化反应器,加药装置四部分组成,本体采用碳钢防腐,内衬玻璃钢,功率为130 kW,内设耐酸耐碱提升泵2台,流量为7.5 m3/h,扬程为5 m,功率为0.75 kW。

(4)缓冲池。1座, 钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为 6.0 m×5.0 m×5.5 m,有效水深为5.0 m,水力停留时间为24.0 h。耐酸碱提升泵2台,流量为7.5 m3/h,扬程为10 m,功率为1.0 kW。

(5)混凝沉淀池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为Φ5.0 m ×4.0 m,池边有效水深3.5 m,内设立式双曲面搅拌机1台,功率为 2.2 kW;污泥泵2台,流量为5 m3/h,扬程为15 m,功率为1.5 kW。

(6)UASB反应器。1座,碳钢防腐,设计水量为7.5 m3/h,尺寸为Φ8.0 m ×12.5 m,容积负荷为5 kg[CODCr]/(m3·d),温度为35~40 ℃,污泥浓度为8~15 g/L,上升流速为3.1 m/h。设潜水搅拌机2台,功率为3.5 kw;厌氧供料泵2台,流量为7.5 m3/h,扬程为15 m,功率为1.5 kW;循环泵2台,流量为25 m3/h,扬程为5 m,功率为2.0 kW;厌氧污泥泵1台,流量为5 m3/h,扬程为15 m,功率为1.0 kW;水封罐补水泵1台,流量为5 m3/h,扬程为15 m,功率为1.0 kW;沼气燃烧器1台, 燃烧能力为75 m3/h; 板式换热器1台, 换热面积为50 m2;蒸汽喷射器2台,单台蒸汽喷射量为60 kg/h。

(7)一级A/O池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,其中A尺寸为6.0 m×4.0 m×4.5 m,O尺寸为12.0 m×4.0 m×4.5 m,有效水深3.5 m,A池水力停留时间为13.4 h,O池水力停留时间为26.9 h,污泥浓度为3.5 g/L,污泥负荷为0.35 kg[CODCr]/(m3·d),温度为20~30 ℃,pH范围为6~9,混合液回流比为200%~400%,污泥回流比为75%~125%。设潜水推流器2台,功率为2.0 kW;混合液回流泵2台,流量为25 m3/h,扬程为1.5 m,功率为 1.5 kW;鼓风机2台,为两座O池、电催化反应器、次氯酸钠氧化池提供风量为8.0 m3/min,风压为45 kPa,功率为4.0 kW。

(8)中沉池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为Φ5.0 m×4.0 m,池边有效水深3.5 m,表面水力负荷为0.4 m3/(m2·d)。设中心传动半桥刮泥机1台, 功率为0.50 kW; 污泥泵2台,流量为10 m3/h,扬程为25 m,功率为2.0 kW。 剩余污泥泵2台,流量为10m3/h, 扬程为25 m,功率为2.5 kW;回流污泥泵2台,流量为40 m3/h,扬程为10 m,功率为3.0 kW。

(9)二级A/O池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,其中A尺寸为5.0 m ×4.0 m×4.5 m,O尺寸为10.0 m×4.0 m×4.5 m,有效水深3.5 m,A池水力停留时间为11.2 h,O池水力停留时间为22.4 h,污泥浓度为3.5 g/L,污泥负荷为0.35 kg[CODCr]/(m3·d),温度为20~30 ℃,pH范围为6~9,混合液回流比为250%~450%,污泥回流比为75%~125%,填料填充率约为30%。设潜水推流器2台,功率为2.0 kW;混合液回流泵2台,流量为25 m3/h,扬程为1.5 m,功率为1.5 kW。

(10)终沉池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为Φ5.0 m×4.0 m,池边有效水深为3.5 m,表面水力负荷为0.4 m3/(m2·d)。配置1台中心传动半桥刮泥机,功率为0.50 kW;配置2台污泥泵,流量为10 m3/h,功率为2.0 kW,扬程为25 m。剩余污泥泵2台,流量为10 m3/h,功率为2.5 kW,扬程为25 m;回流污泥泵2台,流量为40 m3/h,功率为3.5 kW,扬程为10 m。

(11)次氯酸氧化池。1座,钢筋混凝土结构,内衬玻璃钢防腐,设计水量为7.5 m3/h,尺寸为 4.0 m×2.0 m×3.0 m,水力停留时间为3.2 h,内设耐酸耐碱提升泵2台,流量为7.5 m3/h,扬程为5 m,功率为0.75 kW。

(12)外排水池。1座,钢筋混凝土结构,设计水量为7.5 m3/h,尺寸为 4.0 m×3.0 m×2.0 m,出水自流排入园区污水处理厂。

5 工程设计特点

(1)本工程采用电催化氧化技术对高浓度有机废水进行预处理,再满足去除大量有机污染物的同时,极大地提高了废水的可生化性,为后续生化处理过程的高效、稳定运行提供了有利条件。

(2)UASB反应器能高效降解高浓度有机废水,同时可回收大量的沼气,冬季低温环境下,可为反应器的高效运行提供热量,实现环境效益与经济效益的统一。

(3)废水生化处理采用以 UASB-两级A/O的组合工艺, 处理效率高, 便于运行维护, 出水稳定达标,运行成本适中。

(4)生化处理后,增加次氯酸钠氧化处理环节,保证了废水中氨氮浓度稳定达到园区污水处理厂的纳管标准,起到了很好的把关作用。

6 工程运行效果

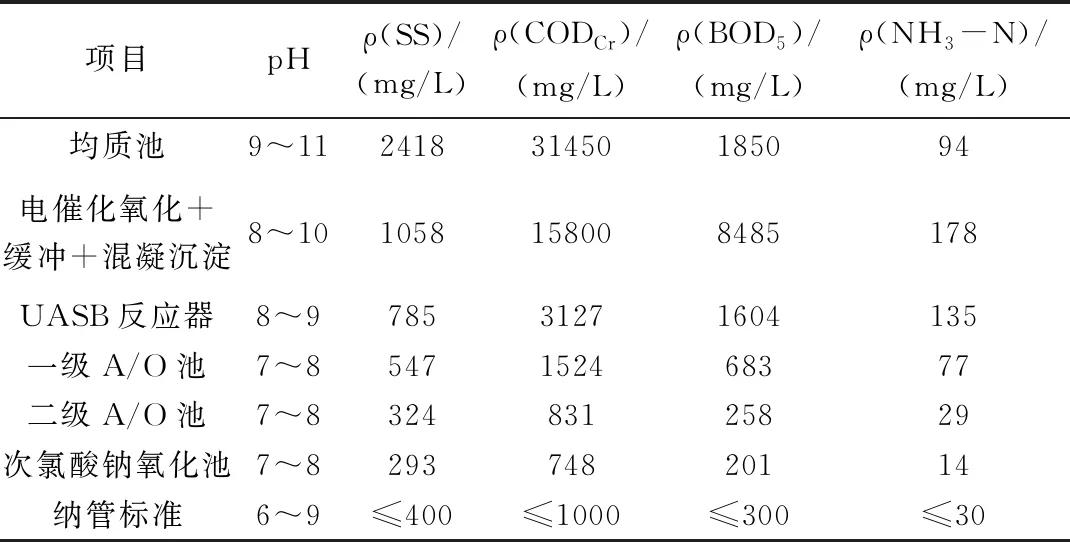

该工程自2020年8月开始, 2021年3月完成工程建设,进行现场调试及微生物驯化培养,其中,在电催化氧化处理过程,27.5%的H2O2投加量为4.5 mL/L时,可稳定去除废水中有机污染物,CODCr去除率达到60%,同时极大地提高了废水的B/C比,废水可生化性改善效果很明显。经过半年稳定运行,各处理单元出水水质均值如表2所示(数据为2021年4-6月连续12周监测平均值)。

表2 各处理单元运行效果

本工艺采用电催化氧化预处理提高了废水B/C比,是本工艺能成功稳定运行的关键。从表1可以看出,电催化氧化的B/C值为0.54,CODCr去除率达到50.2%,表明在实际运行中,废水经过电催化氧化处理后,可生化性明显提高,再经UASB反应器处理后,CODCr去除率达到80.2%,B/C值进一步提高为0.51,但是废水中NH3-N浓度经电催化氧化和UASB处理后,浓度有所上升,可能归因于废水中有机胺的解离,后经两级A/O缺氧好氧生化处理去除大部分有机物和NH3-N,最后经次氯酸钠结合微曝气氧化把关处理,确保出水水质达到并优于园区污水厂纳管标准。

7 投资及运行成本

本工程总投资约为750万元。总运行成本为109.33元/m3,具体费用组成如下。

(1)人工费。厂内设操作人员2名,管理和技术人员各1名,合计4名工作人员,平均工资为4500元/(人·月) ,则每吨废水处理人工费4.00元/m3。

(2)电费。用电设备为电催化氧化设备、提升水泵、搅拌机、供料泵、循环泵、回流水泵、鼓风机、污泥泵、计量泵等,则 24 h开机总功率约为 180.4 kW,电耗为28.86 kW·h/m3,园区电价为0.8元/(kW·h),则电费为23.09元/m3。

(3)药剂费。主要为H2O2、液碱、浓硫酸、PAC、PAM、次氯酸钠等,H2O2药耗为49.5 kg/m3,费用为54.45元/m3,液碱为0.20元/m3,浓硫酸为0.15元/m3,PAC为0.12元/m3,PAM为0.07元/m3,次氯酸钠为0.20元/m3,总药剂费约55.24元/m3。

(4)污泥处置费。本工程产生含水率约80%物化污泥量约1.8吨/天,按危废处置,处置费暂按2000元/吨,产生含水率约80%生化污泥量约0.75吨/天,按一般固废处置,处置费暂按600元/吨,污泥处置费约27元/m3。

8 结 语

(1)精细化工及石化产品综合生产废水具有污染物浓度很高,可生化较差,还有一定的生物毒性,处理难度很大,采用电催化氧化+UASB+两级A/O+次氯酸钠酸氧化组合工艺处理该类废水,处理效果良好,系统运行稳定,出水水质达到园区污水处理厂纳管标准。

(2)整个工艺操作简单,调整灵活,且能耐受一定的冲击负荷,工程实际运行结果表明,电氧化催化预处理设备是保证整个工艺系统稳定、高效运行的关键环节,通过调整H2O2投放量和设备参数,可适应较大范围的水质波动,提高废水的可生化性,降低生物毒性,确保系统运行稳定达标。

(3)该改造工程的基建投资较少,工艺紧扣精细化工及石化产品综合生产废水水质特点及充分利用已有成熟工艺或设备,出水水质稳定达标,综合建造、运行费用较低,实现了良好的经济效益、环境效益和社会效益,对以后处理类似废水提供了借鉴。