造雪机用旋流式喷嘴的雾化性能研究

2022-12-22吴海峰刘佳维王瑞祥张博文徐荣吉董佩文张鸿俊

吴海峰 刘佳维 王瑞祥 张博文 徐荣吉 晏 刚 董佩文, 张鸿俊

(1 北京建筑大学 北京市建筑能源综合高效综合利用工程技术研究中心 100044 北京;2 西安交通大学能源与动力工程学院制冷与低温工程系 710049 西安;3 北京卡宾滑雪体育发展集团股份有限公司 100041 北京)

申办2022年北京冬奥会时,习近平总书记提出“三亿人上冰雪”的庄严承诺[1],但我国领土主要处于温带和热带气候,自然降雪强度低且难以保存,冰雪运动的发展主要依靠人工造雪,室外造雪机是人工造雪系统中的重要装备[2]。在造雪机的组成部件中,喷嘴的雾化性能决定了成雪效果,是决定造雪量及雪质的关键[3]。

影响喷嘴雾化效果的因素有很多:1)流体物性,刘志林等[4]利用流体控制体法结合质点系动量守恒定理,理论分析了流体黏性对雾化过程中空气涡形成的影响机制。2)喷嘴结构,旋流喷嘴一般由内部旋芯结构与外壳结构组成,实验研究显示,对于不同出口孔径的喷嘴,孔径越小雾化效果越好[5];对于不同旋芯直径的喷嘴,旋芯直径越大,则雾化效果越佳[6]。

随着计算机技术的发展,数值仿真技术日渐成熟,数值模拟结果的准确性也越来越高。在多相流模型中,VOF(volume of fluid)方法能够准确捕捉相界面[7],旋流雾化的模拟过程中,该模型可以得到喷嘴内部空气涡与形成的雾化锥角的数据,与实验吻合良好[8]。王成军等[9]利用VOF方法研究了入口压力对雾化效果的影响,发现随着入口压力的增加,雾化锥角基本保持不变。在喷嘴结构对雾化效果的影响方面,邱庆刚等[10]研究了出口直径和直管段长度对液膜成长的影响,邱贵霞等[11]通过正交试验法进一步研究了喷嘴出口结构的4个关键参数对雾化性能的影响。对于旋芯结构,刘洋[12]利用VOF方法研究了利于喷嘴雾化的旋芯最佳螺旋角度。

国内对于雾化喷嘴的研究主要集中在内燃机、消防喷淋、矿业除尘等领域[13-15],而在造雪机应用中,对喷嘴的喷雾流量、雾化锥角、雾化粒径提出了新的需求。因此,本文针对国产室外造雪机用旋流式喷嘴进行数值模拟研究,建立了喷嘴雾化过程的数值计算模型,并与实验结果进行对比;分析了不同运行参数下的雾化锥角、粒径以及流量的变化趋势;最后研究了不同内壁面光洁度对雾化效果的影响。

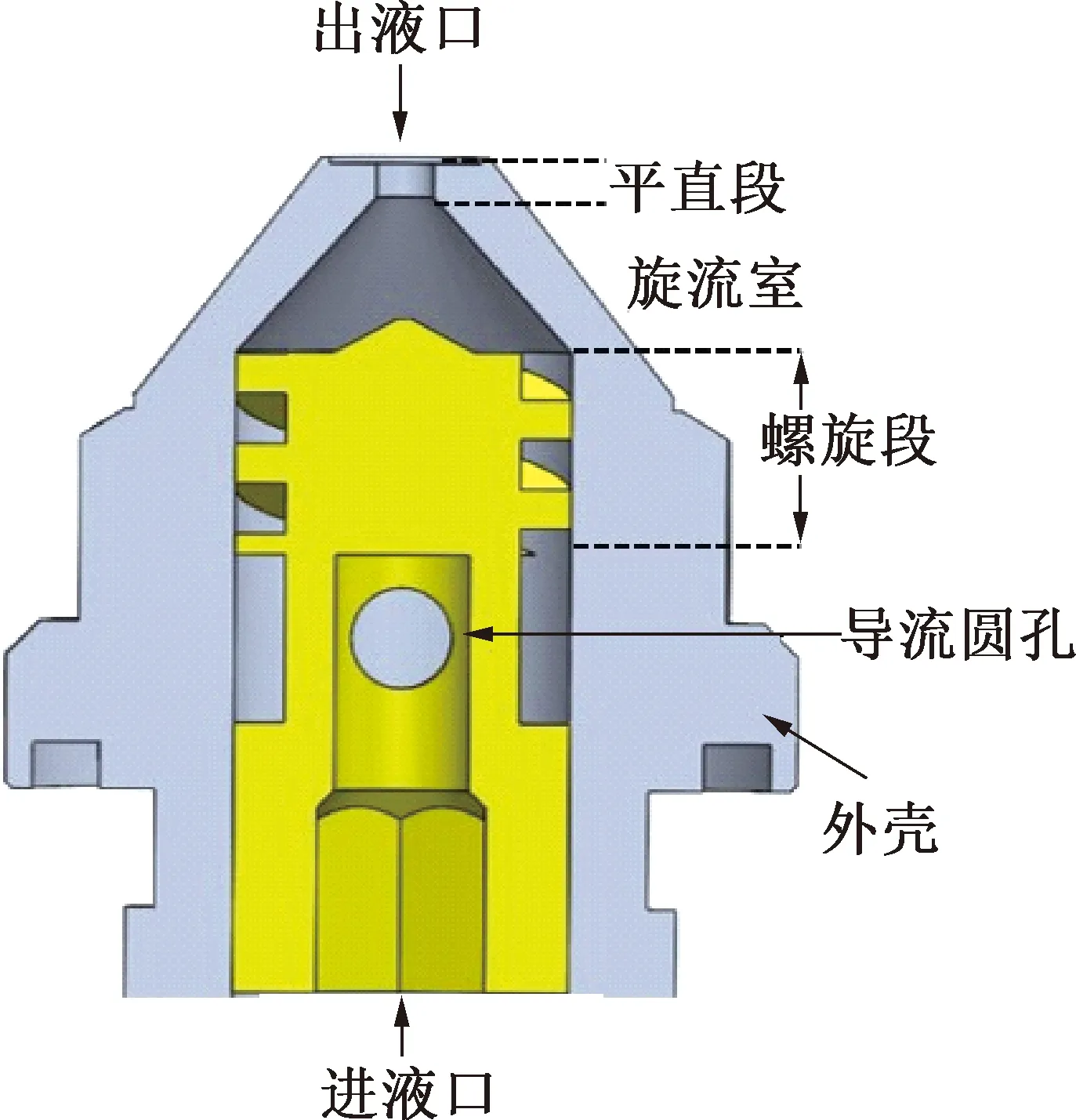

图1 旋流喷嘴结构Fig.1 Structure of swirl nozzle

图2 计算网格Fig.2 Grid for calculation

1 数值计算方法

1.1 几何模型与网格划分

旋流喷嘴由旋芯和外壳两部分组成,其结构如图1所示。液态水自进液口进入,通过由螺旋段与外壳形成的螺旋流道,获得较强的离心力,由旋流室旋转加速后,经平直段喷出。为获取流体流动区域,采用ANSYS的前处理DesignModeler模块抽取喷嘴内部流域,并在喷嘴出口处建立直径为50 mm、高为30 mm的柱状流体域作为流体喷出后的外部流域。网格划分结果如图2所示,计算网格采用四面体网格,总网格数约为130万个,由于螺旋段流域、喷嘴出口与空气域连接处为复杂且剧烈的流动过程,所以对这些部位进行了局部加密,以保证网格计算精度。

1.2 数值计算模型

湍流动能方程(k方程):

Gb-ρε-YM+Sk

(1)

耗散方程(ε方程):

(2)

1.3 边界条件

实验在常温常压下进行,为与实验条件保持一致,减少误差,模拟计算的边界条件设置如下:取常温常压环境下流体域进行计算,设置气体相为不可压缩空气,液体相为水,表面张力为0.072 N/m,出入口边界均设置为压力边界。

研究入口压力对喷嘴雾化效果的影响时,保持壁面光洁度恒定为▽5(Ra=6.3 μm),取0.6、0.8、1.0、1.2、1.4 MPa 5个不同入口压力值进行数值模拟(计算压力选取范围与造雪机用喷嘴运行压力范围一致)。

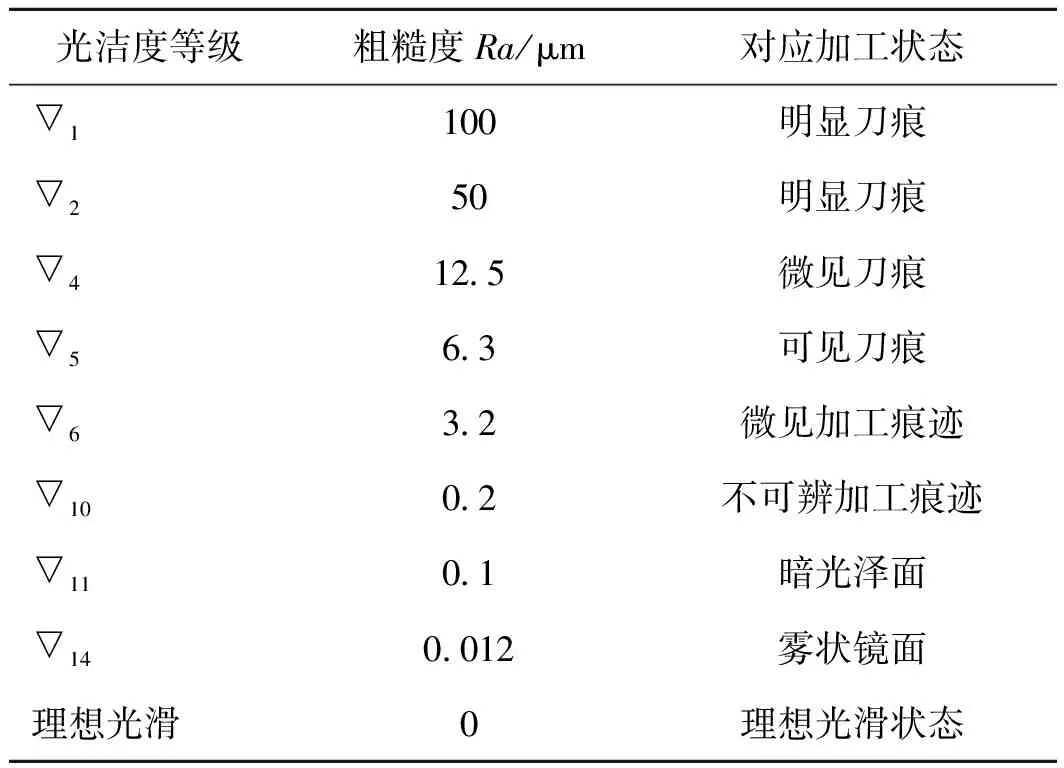

当研究内壁面光洁度对雾化效果的影响时,保持入口流体压力为1.4 MPa,取▽1、▽2、▽4、▽5、▽6、▽10、▽11、▽14及理想光滑状态8个具有代表意义的光洁度值代入数值模型进行计算,8个光洁度值代表了不同的加工等级如表1所示,其中光洁度等级▽4为喷嘴实际光洁度。

表1 光洁度等级[17]Tab.1 Degree of finish[17]

2 结果与讨论

2.1 模型准确性验证

为验证模型的准确性,本研究搭建了喷嘴雾化实验装置,采用与模拟工况一致的5个进口压力对旋流式喷嘴的雾化性能进行测试,从喷雾形态及质量流量两方面进行验证。

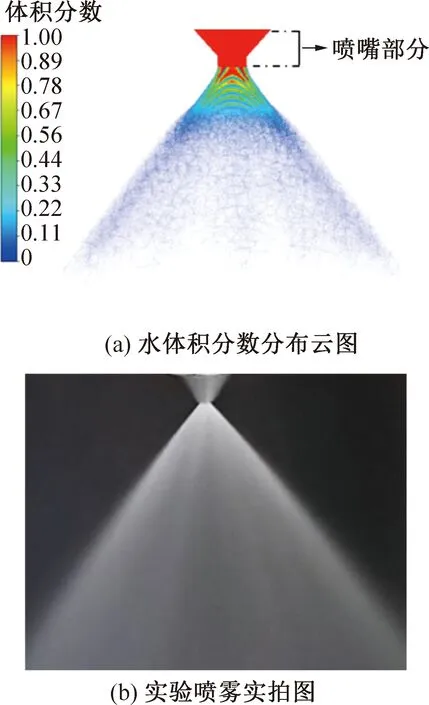

通过数值模拟与实验研究均可观察到空心锥状的喷雾场,两者对比结果如图3所示。图3(a)所示为模拟结果的喷雾场水体积分数分布,深红色部分代表纯液态水,深蓝色部分代表纯空气,过渡色部分颜色深浅代表该网格内液态水所占比例大小,图3(b)为实验雾化效果实拍图。

图3 模拟与实验的喷雾形态对比Fig.3 Atomization shapes comparison by simulation and experiment

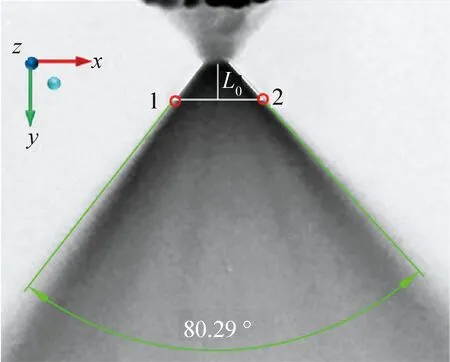

图4 雾化锥角测量Fig.4 Measuring the atomization cone angle

在喷雾形态中,雾化锥角是一个重要的指标,用来描述喷雾的覆盖范围,实验中测量雾化锥角可通过喷嘴下一定高度的液膜边界与喷雾锥中心线之间的夹角来确定[18],图4所示为入口条件为0.6 MPa时雾化锥角测量图,由喷嘴出口截面中心向下作高度为L0的垂线,由垂点作水平线交液膜边界的于点1和点2,再由这两点作两条沿液膜方向交于喷嘴出口的直线,得两线间的夹角即为雾化锥角。对于模拟结果雾化锥角的测量,采用如下3种方法:

方法Ⅰ,利用轴向速度与合速度计算雾化锥角[19]:

α=arccosva/v

(3)

方法Ⅱ,利用轴向速度、切向速度、径向速度计算雾化锥角[20]:

(4)

方法Ⅲ,利用液膜厚度计算雾化锥角[21]:

(5)

式中:v为流体合速度,m/s;vr为径向速度,m/s;vt为切向速度,m/s;va为轴向速度,m/s;X为空气核所占面积系数。

表2 锥角测量结果对比Tab.2 Comparison of cone angle measurements

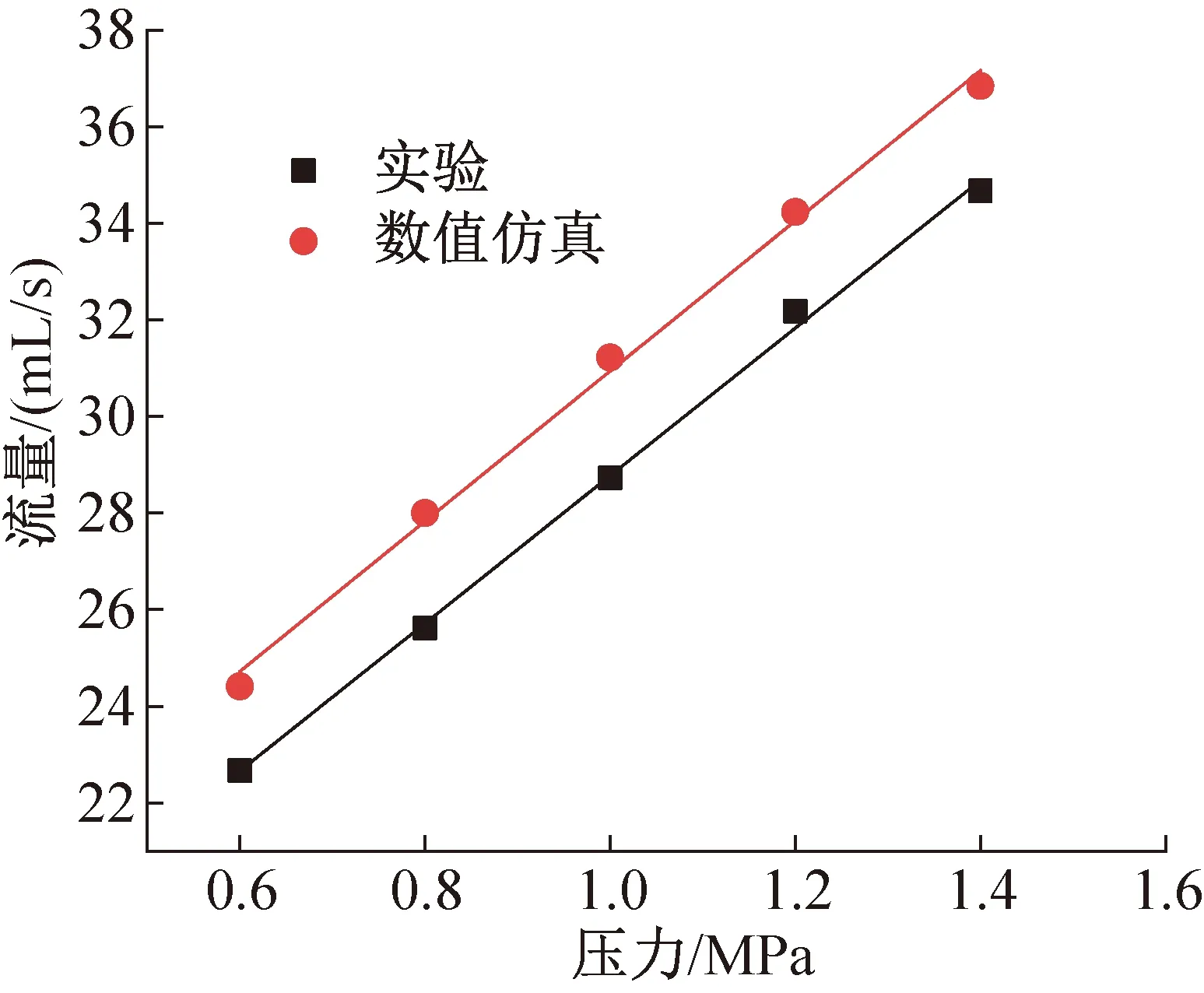

除喷雾形态外,流量也是雾化的关键指标,可直接反映造雪机的造雪量,图5所示为实验中喷嘴出口流量与模拟值的对比。由图5可知,随着压力增加,两者流量增加趋势相近,模拟值比实验值稳定高7.65%,该误差产生的原因可能为:喷嘴实际流量较小,实验中选用的流体流通管道尺寸较小,进而导致所选用的涡街流量计测量精度不能得到保证。

图5 流量随入口压力的变化Fig.5 Variation of flow rates under different inlet pressures

通过对比雾化形态、流量值可知,数值模拟与实验结果的雾化数据误差在±10%以内,吻合良好,数值模型准确可靠,可用于研究旋流喷嘴中流体的雾化过程。

2.2 空气涡

液膜破碎过程中,气液界面处波的形成与增长是导致液膜破碎的重要原因[22],是影响雾化效果的关键。在气液界面的形成与发展过程中,空气涡对于液膜厚度及其内外表面上表面波的演化有着重要影响。在判断喷雾形态、雾化锥角、喷雾稳定性方面,空气涡具有重要意义。但实验中很难对空气涡进行观测并分析,所以通过模拟计算对其进行分析是必要的。

2.2.1 空气涡的形成

液态水经螺旋结构导流后获得离心力,在旋流室内进一步发展,在其内部形成稳定的空气涡,而不是将旋流室填充满。实验过程很难监测到流体在喷嘴内部的发展与润湿过程,因此通过数值模拟对入口压力为0.6 MPa时空气涡的形成及发展过程进行分析。

图6所示为流动发展时喷嘴内部的润湿过程,在旋流式喷嘴的雾化过程中,液态水自螺旋结构流出,保持较高的离心力,沿旋流室内壁贴壁流动,逐渐对旋流室进行填充,在中心轴线附近,高压且高速旋转的液体会对外部空气产生卷吸作用,在旋流室与出口平直段形成连续锥形空气涡。

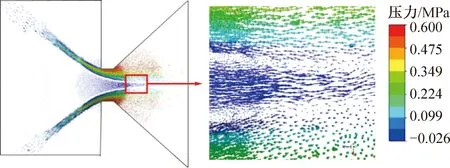

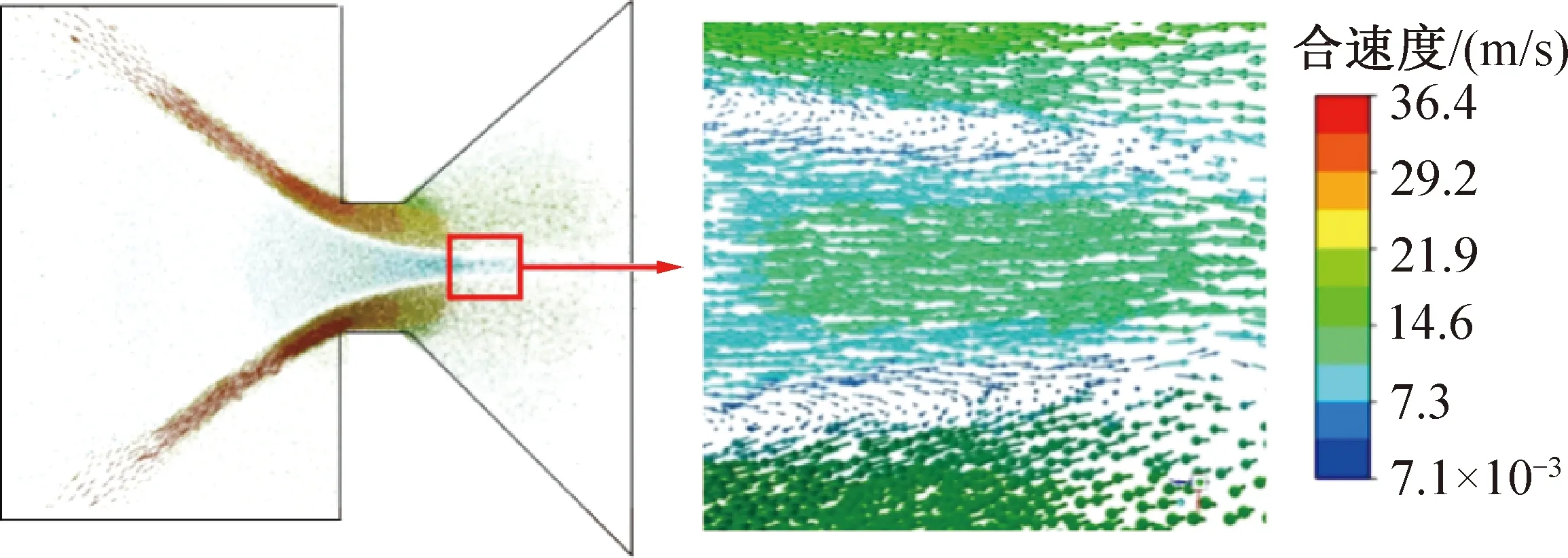

图7、图8所示为喷嘴z轴截面内部流场的压力与速度变化矢量云图,可对空气涡形成机制进行分析。首先,液态水自螺旋结构流入锥形旋流室,越靠近出口平直段,旋流室结构的收缩作用越显著,流体动压值和速度值逐渐增大。液态水在经出口平直段喷出至外部流域过程中,随着内外流场的压差变化,动压逐渐减小,速度逐渐增大,流体的压力势能转化为动能。在整体图中可以看到空气锥的存在,但内部流场情况难以观察,因此对其进行局部放大处理。放大图显示:空气锥内部压力为负值,其轴中心处压力方向与出液方向正背离,从气锥中心到气液交界面,压力方向逐渐发生改变,并开始向正压转换;气锥轴中心的速度方向也与出液方向正背离,靠近气液交界面,方向开始向出液方向转换。空气涡处压力与速度变化趋势解释了液态水由喷嘴喷出过程中空气涡形成的内部原因。

图6 入口压力为0.6 MPa时空气涡形成过程Fig.6 Formation process of air vortex formation at the inlet pressure of 0.6 MPa

图7 入口压力为0.6 MPa时z轴截面压力变化矢量图Fig.7 Vector graphics for pressure variation of z-axis section at the inlet pressure of 0.6 MPa

图8 入口压力为0.6 MPa时z轴截面速度变化矢量图Fig.8 Vector graphics for velocity variation of z-axis section at the inlet pressure of 0.6 MPa

2.2.2 空气涡对雾化效果的影响机制

由上述可知,空气涡的存在影响着喷嘴内流场分布及气液界面的形成,因此本节对喷嘴出口的液态水体积分数分布及速度场进行分析。

式(5)中:Vt为tn时刻的物体漂移速度,漂浮物经一时间步长Δt后漂移至Stn+1。式(5)一般被称为欧拉-拉格朗日追踪法。如果Δt足够小,漂移物体的运动轨迹可以被近似分解成一系列离散的匀速运动的叠加,重复以上过程就可以不断更新物体的漂移位置。如第1.1节所述,在物体位置更新过程中需要考虑风场和流场的不确定性对漂移速度的影响。此外,失踪物体的初始位置在实际中往往不精确,而是以可能存在的区域表示。因此,将物体可能的初始位置区域内的流场所在位置用矩阵表示为

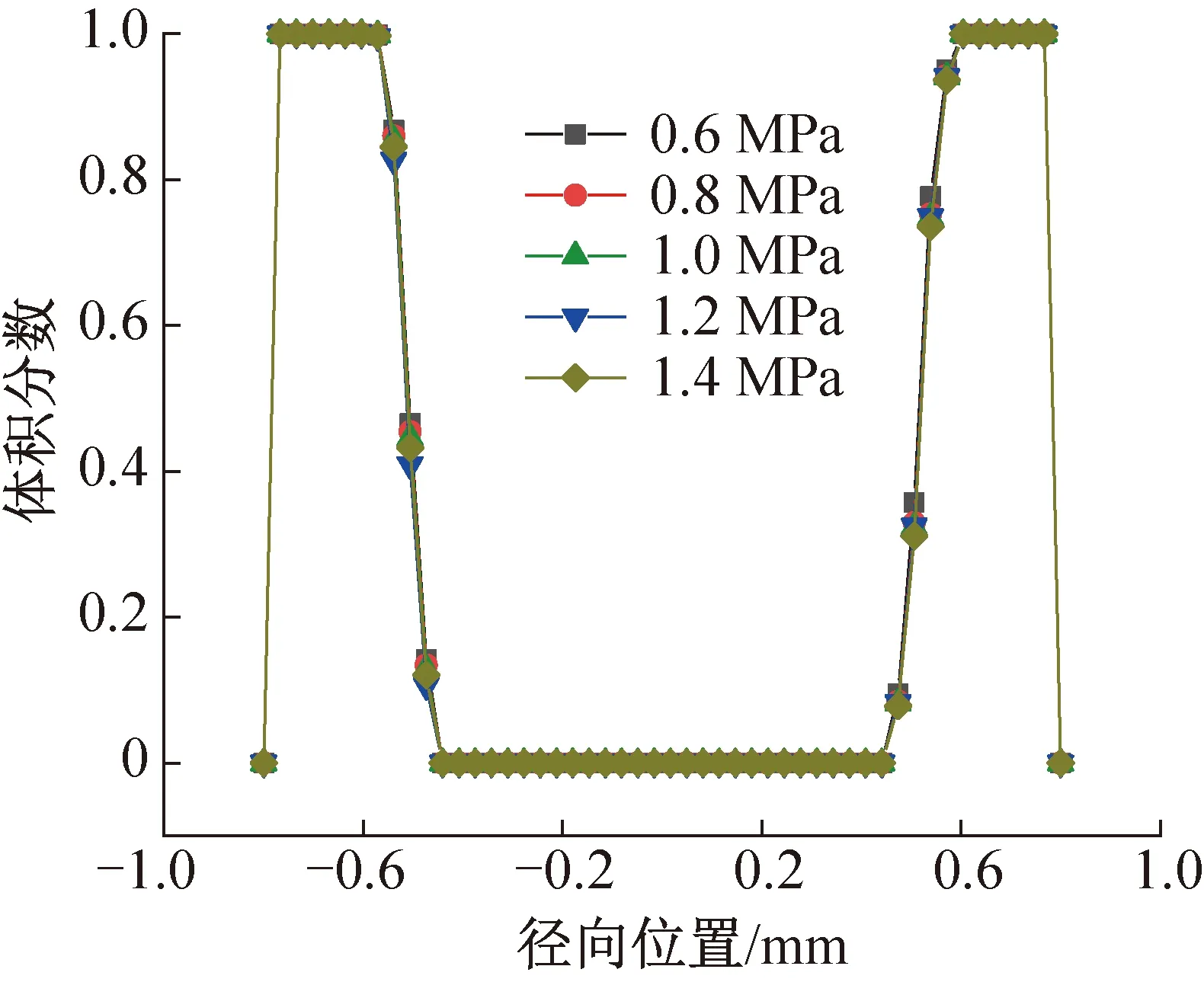

空气涡的尺寸决定出口喷雾场的液态水分布情况,与液膜厚度成反比,可作为预测雾化效果的依据。入口压力为0.6~1.4 MPa时喷嘴出口截面水体积分数分布如图9所示,由图9可知,水的体积分数以喷嘴轴线呈对称分布,在半径为0~0.44 mm的近轴心位置体积分数为0,在半径为0.44~0.57 mm处体积分数在0~1之间,在半径为0.57~0.80 mm的近壁面处体积分数为1。体积分数为0的区域表示该区域内只存在空气,而体积分数在0~1之间表示该区域为空气与液态水交汇的气液边界。由于气水交汇处气水间的作用剧烈,分界不显著,定义水体积分数为0.5以上的区域为液体区域即液膜。可以看出在0.6~1.4 MPa入口压力变化范围内,出口截面上体积分数分布基本一致,空气锥大小未发生变化,液膜厚度稳定于0.51 mm,一定程度上反映了雾化锥角保持不变。

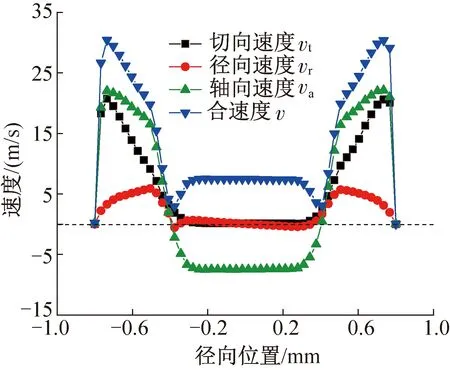

喷嘴出口是半径为8 mm的圆形截面,入口压力为0.6 MPa时喷嘴出口截面流体速度沿径向分布情况如图10所示。流体合速度v由径向速度vr、轴向速度va及切向速度vt合成。由10图可知,出口液态水的速度分量中轴向速度和切向速度值较大,径向速度值较小,这是由于出口段的平直尺寸特征流体的径向运动的限制导致。而空气涡的存在,使得以圆心为中心,半径为±0.386 mm区域内,轴向速度为负值,径向速度与切向速度基本为0。由于壁面处的边界层效应,在靠近壁面±0.8 mm的位置,速度梯度较大,而由于空气涡的存在,在气液边界处亦形成了边界层,由喷嘴轴心至气液边界0.51 mm的区域内径向速度与切向速度增长较快,喷嘴出口液体速度的分布体现了空气涡对流场的影响。

图9 出口截面水体积分数径向分布Fig.9 Radial distribution of water volume fraction in outlet cross-section

图10 出口截面速度沿径向分布Fig.10 Velocity distribution along the radial direction in the outlet cross-section

2.3 雾化粒径变化

基于团队前期实验研究[23]发现,随着喷嘴入口压力由0.6 MPa增至1.4 MPa,雾化粒径(sauter mean diameter,SMD)逐渐减小。喷嘴出口处液膜破碎至液滴是一个复杂过程,与液膜自身厚度、流体表面张力、黏性力作用和空气动力等因素有关。

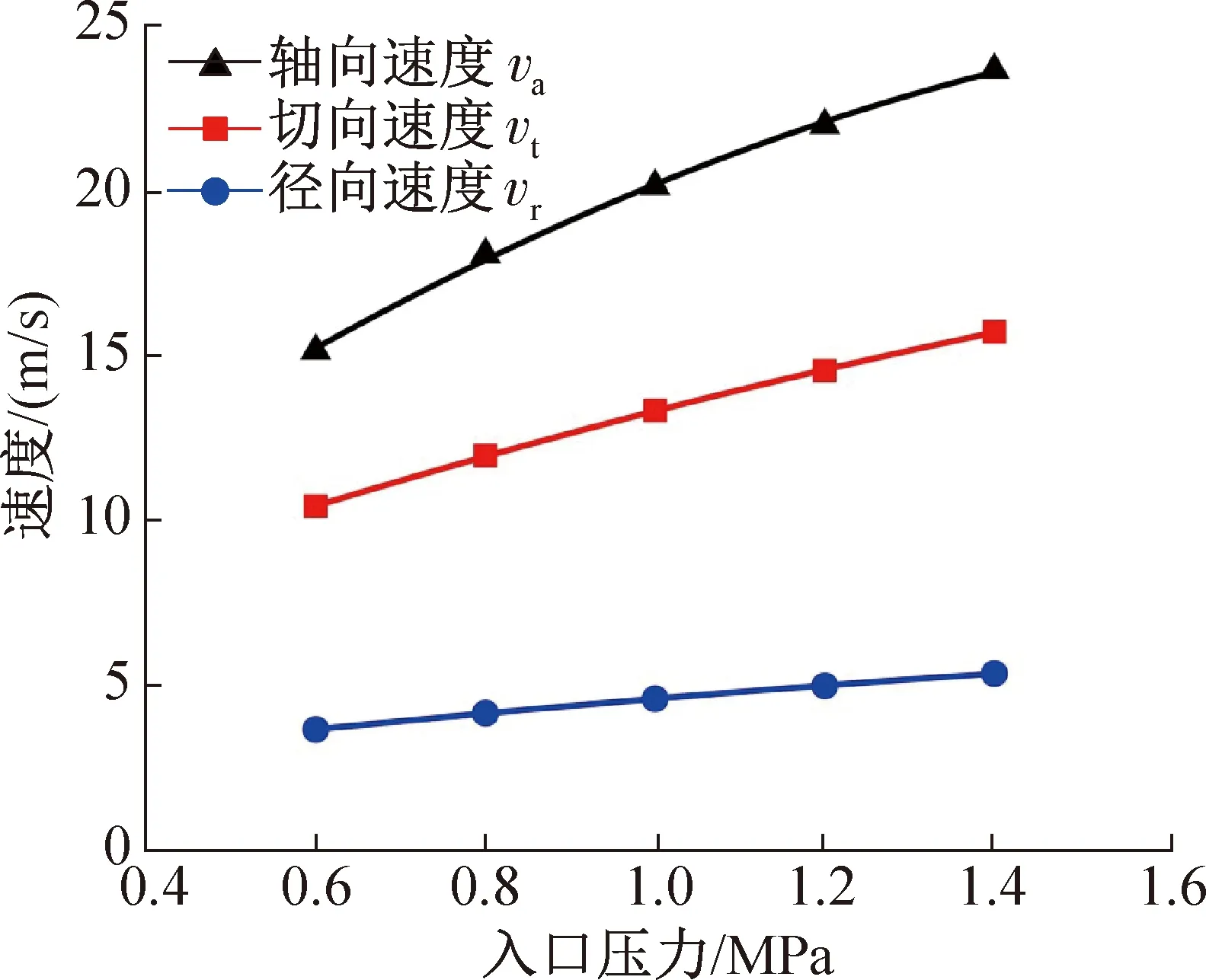

雾化粒径与液膜厚度随入口压力的变化如图11所示。模拟计算表明,随着入口压力的增加,喷嘴出口处的液膜厚度基本保持不变,而对喷嘴出口处的流体平均速度分析表明,流体的切向速度与轴向速度提升显著(图12)。雾化过程在常温常压环境下进行,因此流体物性如表面张力、黏性力等未发生变化,所以推测雾化粒径下降的原因为:随着入口压力增加,喷嘴出口流体速度增加,空气与流体间的相互作用增强,即空气动力相对增强,液膜破碎效果得到提升。

图11 液滴粒径、液膜厚度随压力变化Fig.11 Variation of droplet size and film thickness under different pressure changes

图12 出口轴向、径向、切向速度值随压力变化Fig.12 Variation of axial,radial and tangential velocity with pressure

2.4 内壁面光洁度对雾化效果的影响

内壁面光洁度是决定流体流动过程的重要因素,也是工程应用中常考虑的因素,模拟仿真研究表明,合理的改变光洁度可以改变雾化效果,从而满足喷嘴设计需求。

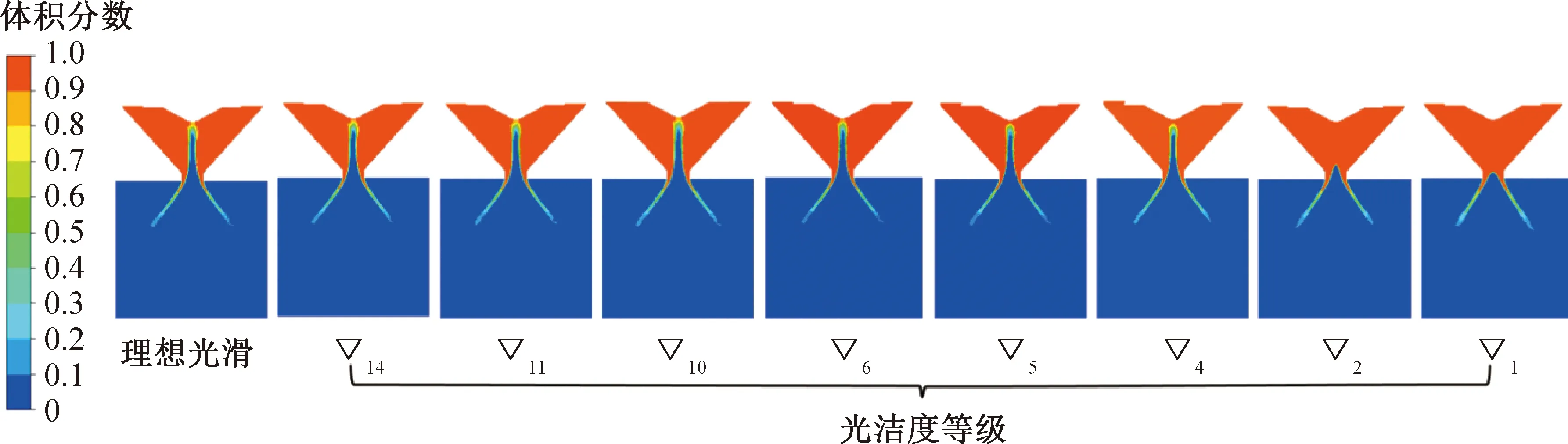

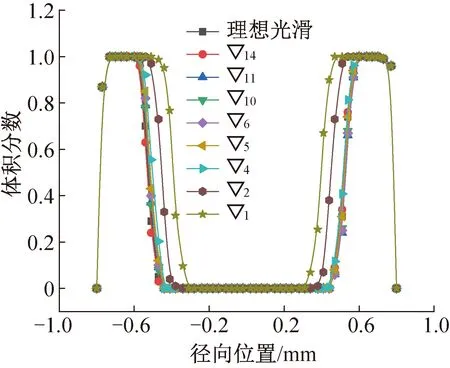

当喷嘴内壁面光洁度改变时,其内部流体的流态会发生改变,主要为空气柱形态的变化,如图13所示。以光洁度等级▽4为基准,在此基础上提高光洁度,雾化过程形成的空气涡形态基本不发生变化,雾化锥角基本保持79.13°不变;而随着光洁度降至▽1时,液态水将填满整个旋流室,空气涡减小,雾化锥角降至72°。不同光洁度条件下,喷嘴出口截面水体积分数径向分布随光洁度变化如图14所示,当光洁度减小时,旋流室内空气涡减小,液膜厚度由0.29 mm最大增至0.39 mm,液膜厚度增加,通过模拟结果计算得液态水所受到的阻力最高减小约1.1%。

图13 不同光洁度下水体积分数沿喷嘴z轴截面分布Fig.13 Water volume fraction at the z-axis section with different degrees of finish

图14 不同光洁度下出口位置水体积分数径向分布Fig.14 Water volume fraction distribution of radial-position at outlet with different degrees of finish

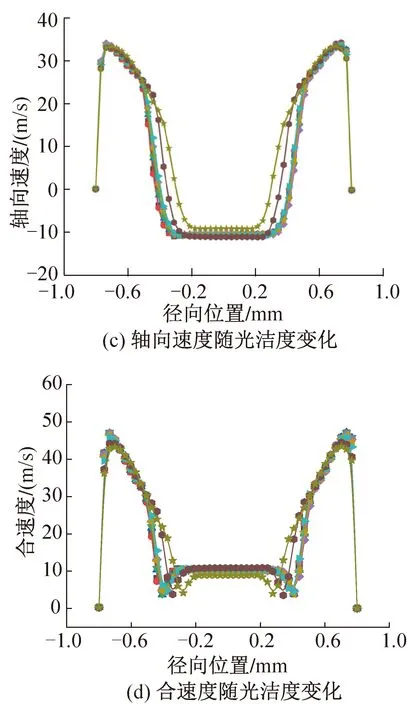

为分析当光洁度降至一定程度,空气涡变化的原因,对喷嘴出口截面径向位置上流体的速度变化进行分析,得到如图15所示结果。模拟计算表明,在表面光洁度等级▽4基础上,提升光洁度,出口流体速度值基本无变化;当光洁度降至一定程度时,在液膜处,切向速度平均值减小18.38%,轴向速度平均值减小4.2%,径向速度平均值增加6%;在近壁面处,切向速度减小,径向速度和轴向速度值则基本保持不变;而在靠近气液边界处,各速度分量值增大,推测由于粗糙度增大,湍流脉动效果增强导致。分析可知,当光洁度降至一定程度时,从整体上看,液膜内流体的切向与轴向平均速度减小,但径向速度增大,径向速度的增加提高了流体向旋流室轴线中心填充的能力,即加强了液态水对于旋流室的填充作用,使空气锥减小。

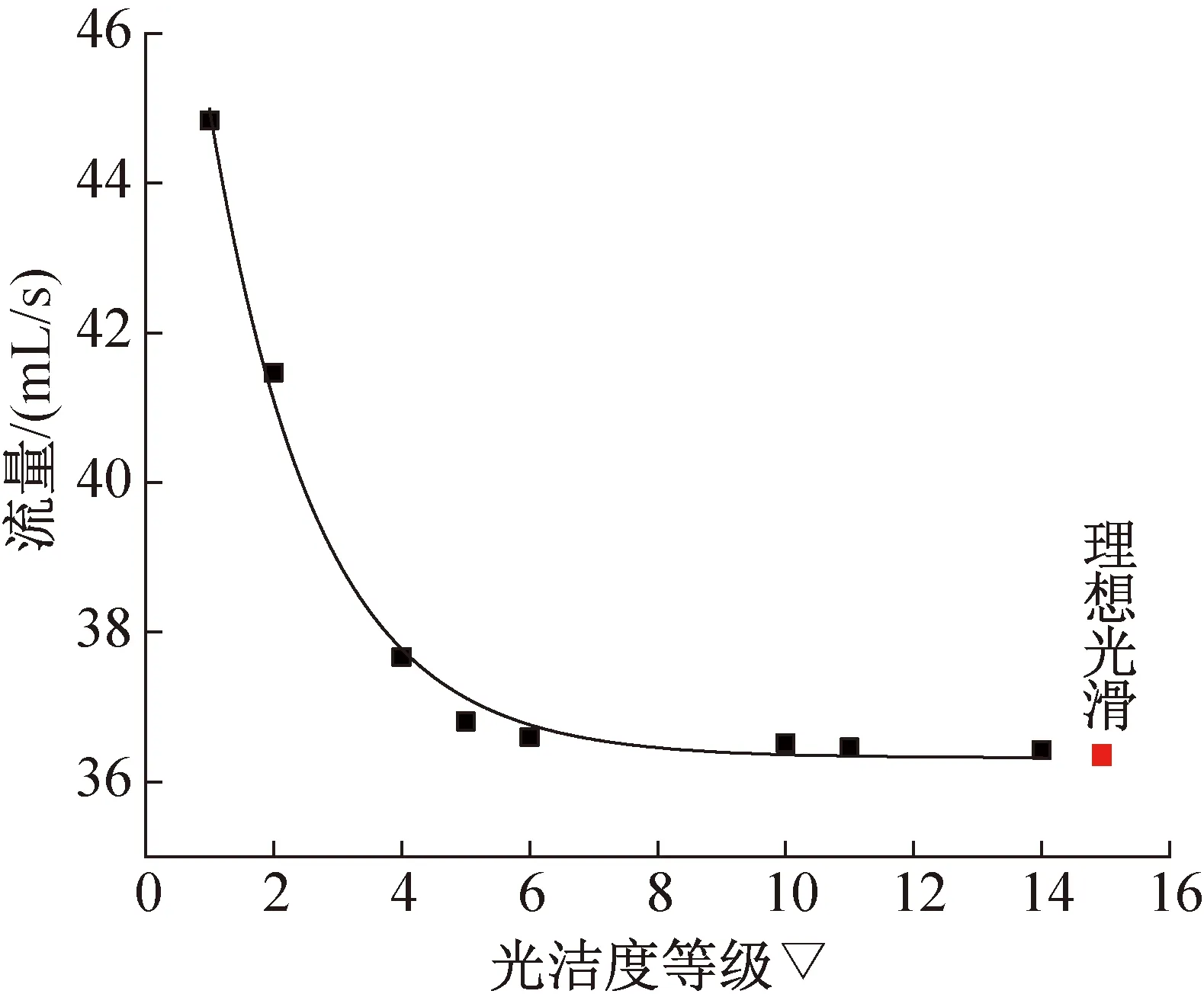

在液滴尺寸满足凝结成雪的条件下,喷嘴出口流量决定造雪量,所以流量也是造雪机用雾化喷嘴的重要性能指标。模拟计算发现,喷嘴内壁面光洁度改变会对喷雾过程喷嘴的流量大小产生影响。喷嘴流量与内壁面光洁度关系如图16所示,以喷嘴实际光洁度等级▽4为基准,提高喷嘴内壁面光洁度对流量无影响,流量基本稳定在36.56 mL/s;当降低光洁度至一定程度时,如至▽2、▽1时,流量增至41.5、44.8 mL/s,最高约提升22.5%。产生该现象的原因为,当壁面光洁度下降不显著时,对流体流动沿程阻力及液态水旋流过程的影响较小,流量增加不显著,但当光洁度降至一定值时,随着沿程阻力增加,流体在旋流室内的旋流作用被削弱的作用增强,流体对旋流室填充效果增强,流体流通面积变大,空气涡减小(图13),流量增加。

图15 出口速度随光洁度的变化Fig.15 Variation of the outlet velocity under the different finish degree

图16 喷嘴流量随内壁面光洁度的变化Fig.16 Variation of flow rate under different finish degrees in nozzle′s inner wall surface

3 结论

利用VOF方法对造雪机用旋流喷嘴在不同入口压力下的雾化过程及内壁粗糙度对喷嘴雾化性能的影响进行了研究,并对不同入口压力下喷嘴的雾化性能进行了实验测试,得到结论如下:

1)喷嘴雾化的数值模拟结果与实验结果对比研究表明,入口压力在0.6~1.4 MPa区间增加时,喷嘴出口流量与之成正比,雾化锥角及液膜厚度则保持稳定,模拟研究的雾化锥角与流量数据与实验数据间误差在±10%以内。

2)在喷嘴旋流室到出口之间存在连续的锥形空气涡,喷嘴中心轴线上轴向速度占主导,切向速度与径向速度接近0,靠近气液边界,切向速度与径向速度则逐渐增大,增大的动力来自轴向速度的减小,空心锥形雾化场逐渐形成。

3)随着喷嘴入口压力增加,雾化粒径减小,对模拟结果分析可得,在所研究的压力范围内,出口处流体的液膜厚度与雾化锥角基本保持不变,流体速度增加,雾化粒径减小的原因是流体与空气间的作用加强,增强了破碎效果。

4)研究了喷嘴内壁光洁度改变对雾化效果的影响,当光洁度降低时,喷嘴内流场发生了改变,空气涡和雾化锥角均减小,但流量最大约提高25.5%。