沥青混合料层间矩形槽对其黏结性能的试验研究

2022-12-22肖首在

肖首在

中铁二十四局集团福建铁路建设有限公司 福建 福州 350000

1 研究背景

我国沥青路面层通常由一至三层不同的沥青混合料组成,上下面层级配有所差异。由于层与层之间的界面比较平整,这样结构层之间的材料不能互相嵌入对方,层间界面的抗剪强度就非常小,导致整个路面结构在层间界面处的黏结就比较薄弱,当有外界荷载作用在这样的路面结构上时,在这些层间界面处力学响应就不能完全传递,整个路面结构就不能作为一个整体来承担外界荷载的作用,这样路面结构就会遭到破坏。

因此,若能设计出一种使得沥青层间界面处的材料能够互相嵌入对方,增大层间界面的抗剪强度的措施,从而减少路面结构的剪切破坏。尽管国内外对沥青路面层间抗剪强度和层间处治技术进行了大量的研究,但是,关于通过在沥青混合料层间界面处压槽的措施来加强层间界面黏结力都没有进行过深入的研究。因此,此次试验将从这方面入手。

2 马歇尔试件的制备及剪切试验

2.1 试验设备

2.1.1 矩形方钢:在此次试验研究中,初步拟定用到的矩形方钢尺寸为16×13mm。

2.1.2 剪切仪器:实验测试仪器为便携式剪切仪,在两边的铁板上刻两条槽,将圆柱形试模的一半固定在铁板槽的一侧,另一半做成可在槽中上下移动的形式。

2.1.3 可控温的马歇尔稳定度测定仪:在此次剪切试验中,选择的试验温度为常温24℃、高温60℃。

2.2 沥青混合料试件制备

在此次试验研究中,沥青混合料试件拟定为双层结构,分为上下2层,试件的下层为AC-20(4cm),上面层AC-13(3cm),具体的试件成型过程如下所述。

2.2.1 准备工作。

2.2.1.1 将称量好的若干份粗细集料、金属试模及套筒等置于烘箱中加热至180℃左右。

2.2.1.2 根据已有的试验经验,确定下面层(AC-20)的击实次数为85次,上面层(AC-13)的击实次数为80次,如图1所示。

图1 沥青混合料拌和机及击实仪

2.2.2 压槽试件的制作。

2.2.2.1 下面层制作。①从烘箱中取出预热的试模及套筒,用沾有少许机油的刷子擦拭套筒、底座、矩形方钢及击实锤底面,将试模装在底座上,将矩形方钢放入试模中,套上套筒和漏斗,先将1/3左右的沥青混合料铲入漏斗中,用小金属棒沿矩形方钢的两侧各插捣3~4次,再将剩余的混合料全部铲入漏斗中,用小金属棒沿周边插捣15次,中间10次,插捣后将表面整平。②取掉漏斗,将套筒、试模连同底座一起放在击实台上固定。开启电动机,使击实锤从457mm的高度自由落下击实85次数。③试件压实成型后,取下套筒,用镊子将矩形方钢取出,并贴好标签。④卸去底座,将装有试件的试模横向放置冷却至室温后(不少于12h),置脱模机上脱出试件。

2.2.2.2 上面层的做法大体方式同(2.2.2.1)中做法,其中要注意的是:①要用白油漆标示沥青混合料的层间界面和矩形槽的走向。②将做好的下面层试件套入试模中,先将1/4的混合料铲入漏斗及矩形槽中,再将剩余的混合料全部铲入并按下面层做法插岛。③击实锤从457mm 的高度自由落下击实80次。④脱出试件后,将试件置于干燥洁净的平面上,供剪切试验用。试件编号用ABMW来表示(A表示上面层为AC-13,B表示下面层为AC-20,M表示层间界面压槽,W表示层间界面处没有涂黏层油)[1-2]。

图2 成型的复合式沥青混合料马歇尔试件

2.2.3 不压槽试件的制作。不压槽沥青混合料的拌制方法同2.2.2一样。其中一组沥青混合料的层间界面采用平面不压槽,试件编号用ABPW来表示;另外一组在沥青混合料层间喷洒黏层油(层间喷洒的黏层油选择0.4kg/m2),试件编号用ABPO表示。

2.3 沥青混合料试件剪切试验

2.3.1 实验步骤。

2.3.1.1 试验温度选择常温24℃,然后将剪切仪和试件一起放在保温箱内保温(24℃)4h。

2.3.1.2 将试件套入剪切仪中,并将剪切仪安置在马歇尔稳定度测定仪上,调好位移计的位置,使其处于垂直方向。

2.3.1.3 选择“马歇尔综合实验”选项,按下“试验”按钮,开始剪切。

2.3.1.4 剪切结束后,将剪切试验结果打印出来。

2.3.1.5 将试件从剪切仪内脱出来,并保存好。

图3 剪切中试件及破坏后的试件

2.3.2 剪切试验结果及分析。

2.3.2.1 沥青混合料层间压槽(ABMW)及层间喷洒黏层油(ABPO)时,在常温及高温两种条件下分别对试件进行剪切试验,结果如下。

表1 ABPO与ABMW层间剪切试验结果

舍弃每组数据的错值,取每组剩下数据结果的平均值作为层间剪力。

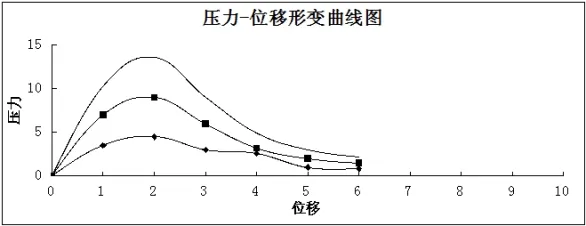

图4 ABMW16×13-2的压力-位移形变曲线图

从表2可以看出,试件层间压槽和喷洒黏层油情况下,压槽试件在高温时的层间剪力是常温时的18.3%,而层间喷洒黏层只有常温时的14.9%,即沥青混合料层间压槽的黏结性能总体来说比层间喷洒黏层油的效果较好,特别是高温的情况下。

表2 ABPO与ABMW剪切试验结果分析

2.3.2.2 沥青混合料层间压槽(ABMW)及层间不压槽(ABPW)时,在常温条件下分别对试件进行剪切试验。

表3 ABPW层间剪切试验结果(常温)

舍弃ABPE-3错误数据,取其平均值,再同表2中数据对比分析,结果如下。

从表4可以看出,层间界面压槽的层间剪力比层间不处治增大了29.0%,层间界面喷洒黏层油的层间剪力比层间不处治增大了27.2%。

表4 ABPW、ABPO、ABMW剪切试验结果分析(24℃)

综上,可以得出结论:在沥青混合料试件层间压槽或洒黏层油能够有效地增大层间的黏聚力。

3 主要结论及进一步研究建议

3.1 主要结论

在此次试验研究中,围绕着沥青混合料试件层间压矩形槽、不同温度、喷洒黏层油等不同处理措施对其黏结性能的影响展开了大量的室内试验,通过剪切试验对沥青混合料层间黏结性能进行了系统分析,得到的主要结论如下:

3.1.1 压槽或洒黏层油能够有效地增大层间的黏聚力;

3.1.2 高温条件下,层间黏结性能大幅度下降;

3.1.3 层间压矩形槽和喷洒黏层油两种情况下,压槽时的黏结性能总体来说比喷洒黏层油的效果较好,特别是在高温条件下[3]。

3.2 进一步研究建议

由于时间和试验条件有限,对于增大沥青混合料层间的黏结性能,此次试验只是围绕层间压槽进行了初步的研究,而此次试验提出的研究结论有待于进一步的深化、检验和完善,还有一些相关问题有待进一步研究。

3.2.1 在此次试验研究中,沥青混合料层间的矩形槽尺寸选择16×13mm,应对矩形槽不同尺寸时的层间黏结能力展开研究,选择最优方案。

3.2.2 在此次试验研究中,层间矩形槽都只有一个,应对当层间界面处有多个矩形槽的情况下展开研究,并找出矩形槽最佳间距。

3.2.3 在此次试验研究中,压槽或洒黏层油都是单独进行的,应将这两种措施结合起来,即在层间压槽、洒黏层油同时处置,进行试验研究。