BN微粉加入量对Si3N4-BN复合材料高温抗氧化性的影响

2022-12-21牛世程吴吉光梁鹏鹏相宇博卜相娟

牛世程 吴吉光 梁鹏鹏 相宇博 郑 翰 卜相娟 罗 天

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳 471039

Si3N4陶瓷具有强度高、耐高温、抗热震、耐腐蚀、抗氧化等优异性能[1],被广泛应用于冶金、航空、化工等领域,通常利用Si粉和N2通过反应烧结法[2]制备得到。六方氮化硼(h-BN)具有耐高温、抗氧化、化学性能稳定等优点,被广泛用作水平连铸分离环、薄带连铸侧封板、复合喷嘴包等关键功能元件[3]。h-BN为强共价键化合物,烧结性能差,通常采用热压烧结或者热等静压烧结,但工艺复杂,制备成本高,限制了BN质材料在高温工业的应用[4]。利用反应烧结氮化技术,可较为经济地制备出以Si3N4为结合相、兼具Si3N4和h-BN材料优点的大尺寸Si3N4-BN复合材料。于建宾等[4]通过反应烧结技术制备了Si3N4-BN(w(BN)为13.6%~23%)复合材料,试验结果表明,Si3N4-BN具有优异的抗钢液侵蚀性能。钱凡等[5]研究反应烧结Si3N4-BN(BN 的质量分数分别为18.2%、22.7%、27.3%)复合材料的抗热震性能,研究表明w(BN)=27.3%时,试样的抗热震性最佳,可满足薄带连铸工艺高热震性的要求。抗氧化性是Si3N4-BN材料在高温氧化性气氛中使用的重要性能指标之一,因此,研究反应烧结Si3N4-BN复合材料的高温抗氧化性对其实际应用具有重要意义。

本试验中,以Si粉、Si3N4细粉和h-BN微粉为原料,采用反应烧结技术制备了BN微粉加入量(w)分别为0、12%、26%、41%的Si3N4-BN复合材料,探究BN加入量对Si3N4-BN复合材料高温抗氧化性能的影响。

1 试验

1.1 原料及配方

试验主要原料为:粒度≤65μm的Si粉,w(Si)≥98%;粒度≤45μm的Si3N4粉,w(Si3N4)>92%;d50=1.244μm的h-BN微粉,w(h-BN)>99%。试样配方见表1。

表1 试样配方Table 1 Formulations of samples

1.2 试样制备

按表1配料。以水和无水乙醇为球磨介质,置于球磨罐中混合均匀,以聚乙烯醇溶液为黏结剂,在120 MPa压力下等静压成型为200 mm×120 mm×60 mm的砖坯。常温放置24 h后在110℃下充分干燥,在流动N2气氛中于1 200℃预氮化6 h后,再在1 420℃保温6 h氮化烧结。将烧后砖坯切成25 mm×25 mm×10 mm的样块,打磨抛光后置入电炉内,以3℃·min-1的速率升温至1 200℃,在该温度下于静态空气气氛下分别保温2、4、6、8、10、15、20 h,并计算试样氧化前后的质量变化率。

1.3 性能检测

按照GB/T 3001—2007检测试样的常温抗折强度;按照GB/T 5072—2008检测试样的常温耐压强度;按照GB/T 2997—2000检测试样的显气孔率;对氧化前后的试样,采用X射线衍射仪(XRD)分析其物相组成,采用扫描电子显微镜(SEM)观察其显微结构。

2 结果与讨论

2.1 常规性能

试样经不同时间氧化后的质量增加率见图1。对于试样B0,随氧化时间的延长,质量增加率变大,氧化初始阶段(0~4 h),试样质量增加率随时间变化较快,之后逐渐变慢。对于试样B1、B2、B3,质量增加率在氧化初始阶段(0~4 h)快速增大,在氧化4 h之后则基本保持不变。对比发现,氧化时间相同时,试样B0的质量增加率均大于试样B1、B2、B3的,尤其在氧化4 h之后。

图1 试样经不同时间氧化后的质量增加率Fig.1 Mass gain rate of samples oxidized for different times

氧化前及氧化不同时间后试样的显气孔率见表2。氧化4 h后,各试样的显气孔率均大幅度降低,结合图1可知,试样B1、B2、B3质量增加率均达到最大值;同时BN和Si3N4的氧化产物堵塞气孔的作用显著,显气孔率和质量增加率均随着BN加入量的增多而降低。三种试样经4 h氧化后,氧化时间再增加,质量增加率反而缓慢降低,显气孔率基本保持不变。

表2 经不同时间氧化后各试样的显气孔率Table 2 Apparent porosity of samples oxidized for different times

试样氧化前和氧化20 h后的强度及强度保持率见图2。由图可知,各试样氧化前的常温抗折强度和常温耐压强度随着BN加入量的增加而逐渐降低。氧化20 h后,试样B0的强度相较于氧化前下降较大;随着BN加入量的增多,试样B1、B2、B3在氧化前后的强度保持率依次增大,试样的抗氧化能力提高。

图2 各试样氧化前和氧化20 h后的强度及强度保持率Fig.2 Strength and strength retention ratio of samples before and after oxidation for 20 h

2.2 物相组成与显微结构

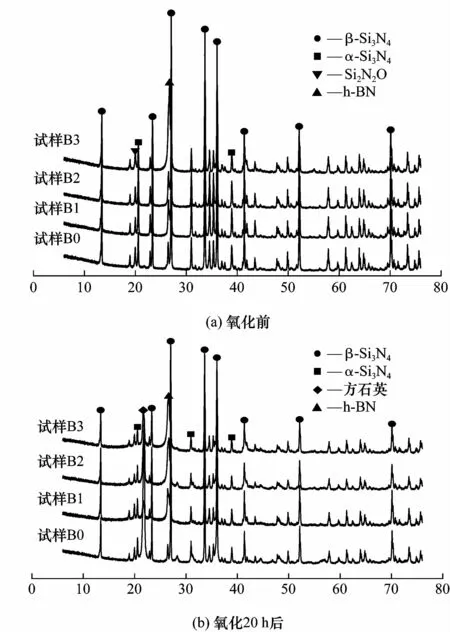

氧化前及氧化20 h后各试样的XRD图谱见图3。由图3(a)可知,氮化烧结后,未出现Si的衍射峰,表明试样中的Si与N2反应较充分,转化为α-Si3N4、β-Si3N4和Si2N2O;随着试样中BN加入量的增加,h-BN的衍射峰强度明显增强。由图3(b)可知:与氧化前相比,氧化后试样B1、B2、B3中h-BN衍射峰强度有较明显降低;氧化后的各试样中均出现方石英相,推测方石英可能是氧化过程中Si3N4的氧化产物。且随着BN加入量的增加,氧化产物方石英的含量减少,表明BN的引入有利于提高Si3N4的抗氧化性。

对于试样B0,α-Si3N4和β-Si3N4按方程(1)发生氧化反应[6]:

反应产物中含方石英。对于试样B1、B2、B3,试样中α-Si3N4和β-Si3N4按方程(1)发生氧化反应,BN按方程(2)发生氧化反应:

氧化产物为B2O[7]3。但图3(b)中未出现B2O3的衍射峰,推断B2O3与Si3N4的氧化产物SiO2形成玻璃相,同时少量B2O3挥发逸出[7]。

图3 试样氧化前及氧化20 h后的XRD图谱Fig.3 XRD patterns of samples before and after oxidation for 20 h

试样B0氧化前及氧化20 h后的断口显微形貌见图4。对比可知,试样B0氧化后的晶粒表面出现一层保护膜,分析认为这层保护膜是Si3N4的氧化产物SiO2。结合图1分析可知,对于试样B0,氧化初始处于化学反应控制阶段,质量增加较快,随氧化时间增加,更多的氧化产物SiO2沉积在试样表面及气孔内表面,形成一层氧化膜,阻止试样内部进一步被氧化,随后质量增加趋于缓慢。

图4 试样B0氧化前及氧化20 h后的SEM照片Fig.4 SEM images of sample B0 before and after oxidation for 20 h

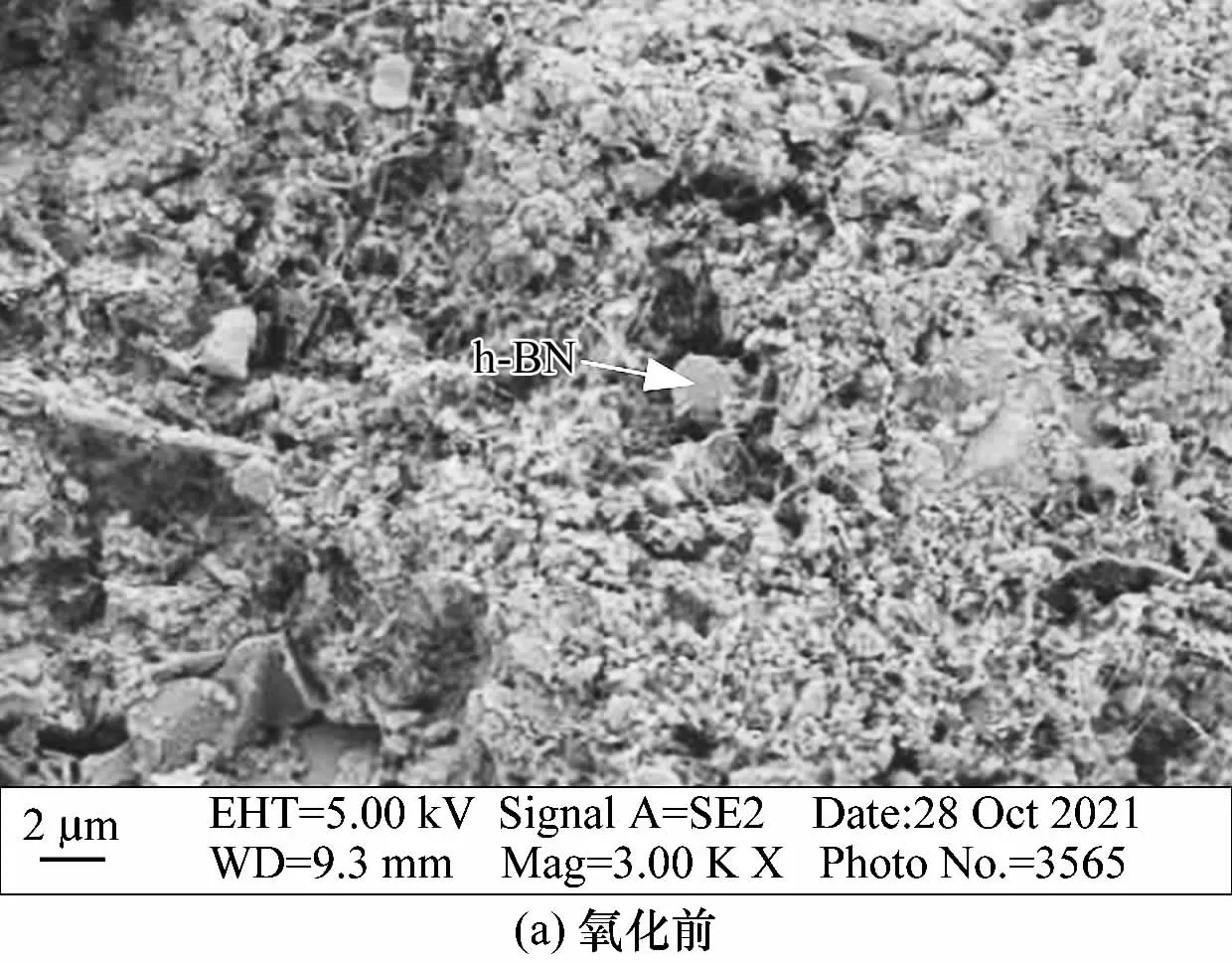

试样B2经不同时间氧化后的SEM照片见图5。由图5(a)可知,片状BN较均匀地嵌于Si3N4网络中,Si3N4晶粒尺寸均较小;图5(b)中基本看不到纤维状Si3N4,可见较多致密的大尺寸块状物(点1),推断该块状物是BN的氧化产物B2O3与Si3N4的氧化产物SiO2形成的玻璃相。根据B2O3-SiO2二元相图,B2O3和SiO2的共晶点温度为372℃[10]。1 200℃氧化4 h后,B2O3与SiO2形成大量玻璃相,覆盖在试样表层,同时填充内部气孔,因而试样氧化4 h后,显气孔率由30.0%大幅降至2.7%。

图5 试样B2经不同时间氧化后的SEM照片Fig.5 SEM images of sample B2 oxidized for different times

由图5(b)与图5(c)可知,试样B2在氧化4 h与氧化20 h后显微结构变化不大,因为氧化产物形成的玻璃相对阻止试样的进一步氧化起到了重要作用。图5(d)示出了试样B2氧化20 h后表层区域的断口形貌,表层已形成较致密的保护层。对点2所在的区域进行能谱分析,结果显示该玻璃相中含有Si、B、N、O元素。可以看到,内孔洞较多,推断是试样表层中B2O3的挥发造成的。B2O3的饱和蒸气压较高,B2O3在试验温度下挥发[11-12],导致试样B1、B2、B3氧化4 h后质量增加率出现缓慢降低的现象。

3 结论

(1)Si3N4-BN试样经过1 200℃静态空气氧化后,在氧化产物SiO2和B2O3氧化膜保护下,随着BN加入量的提高,试样强度变化程度减小,显气孔率大幅度降低。

(2)BN的氧化产物B2O3与Si3N4的氧化产物SiO2形成玻璃相,覆盖在试样表层,同时填充内部气孔,阻止试样的进一步氧化。

(3)Si3N4-BN试样的抗氧化性显著优于Si3N4试样的,其质量变化率随BN含量的增加而降低,当w(BN)=41%时,试样的抗氧化性能最优。