纳米CaCO3加入量对刚玉质弥散型透气砖性能的影响

2022-12-21苏玉庆朱业宁郁柏松席子建魏军从涂军波张厚兴王义龙1

苏玉庆 朱业宁 郁柏松 席子建 魏军从 涂军波 张厚兴 王义龙1,

1)华北理工大学河北省无机非金属材料重点实验室 河北唐山 063210

2)唐山市国亮特殊耐火材料有限公司 河北唐山 063000

透气砖是炉外精炼过程中最重要的功能性元件[1]。与常用的狭缝型透气砖相比,弥散型透气砖具有独特的弥散型结构,不仅有效避免了砖芯断裂、渗钢以及因狭缝尺寸变化或者狭缝堵塞造成的底吹不畅等现象。而且,弥散分布的气孔在实际使用过程中会产生大量的弥散式小气泡,这种气泡具有较大的比表面积,更易捕捉钢液中的夹杂物,使钢水成分和温度更加均匀。但是,为保证其透气性能,其显气孔率一般在25%~30%,且气孔尺寸较大,这些导致弥散型透气砖强度较低,抗冲刷能力较差,制约了其应用[2-3]。通过在透气砖中加入相应的添加剂可有效提高透气砖的各项性能[4]。宫尚宝[5]研究发现,加入适量的Cr2O3微粉可有效提高透气砖的抗渣侵蚀性和抗热震性。但是Cr2O3中的三价铬在氧化性气氛中会转化为六价铬,而六价铬会污染环境,对人体有致癌风险[6]。张圣鑫等[7]研究发现,当ZrO2微粉外加量(w)为3%时,透气砖的抗热震性有明显提高。但ZrO2的引入会提高生产成本,不利于大规模推广。李远兵等[8]研究发现,MgO细粉的引入可有效提高铬刚玉质透气砖的抗折强度和抗热震性,但其体积稳定性不及铬刚玉质透气砖。邱鑫等[9]研究发现,加入1%(w)MgCO3微粉时,弥散型透气砖的强度有所提高,但MgCO3微粉的加入影响了其抗热震性。为此,邱鑫等[10]又以CaCO3微粉为添加剂,探索CaCO3微粉的引入对机压成型的弥散型透气砖性能的影响。结果表明:随CaCO3微粉加入量(w)从0增加到2%,弥散型透气砖的常温强度和高温强度均增加。

近年来,纳米技术在耐火材料领域中的研究成为热点[11]。在上述研究的基础上,以质量分数分别为0、0.5%、1%、1.5%、2%的纳米CaCO3为外加剂,研究纳米CaCO3外加量对浇注料流动值和弥散型透气砖性能的影响。

1 试验

1.1 试样制备

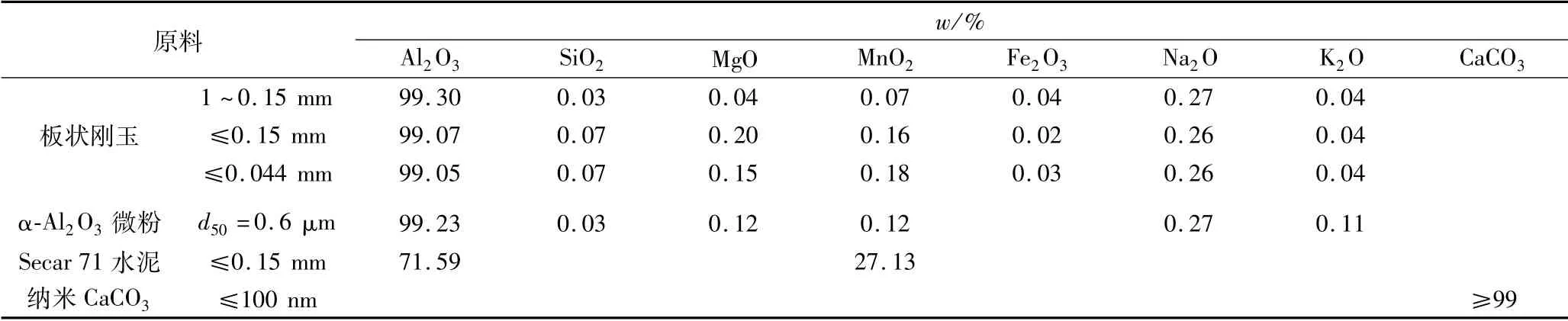

试验各原料的粒度和化学组成见表1。固定骨料与基质的质量比为74∶26,试样配比见表2。

表1 原料的化学组成Table 1 Chemical composition of starting materials

按表2的配料,干混60s后加水6.0%(w)湿混120s,然后振动浇注成40mm×40mm×160mm的条形试样和中心带有圆孔(上底直径30mm、下底直径25mm、高35mm)、外部尺寸为70mm×70mm×70mm的坩埚试样。坯体试样自然养护24h后脱模,于110℃烘干24h,再分别经1200℃保温4h和1600℃保温4h烧成。

表2 试样配比Table 2 For mulations of specimens

1.2 性能检测

按照GB/T4513.4—2017检测浇注料的流动值,按照GB/T2997—2015检测1200、1600℃烧后试样的体积密度和显气孔率,按照GB/T5988—2007检测1200、1600℃烧后试样的线变化率,按照GB/T 3001—2017测定1200、1600℃烧后试样的常温抗折强度,按GB/T5072—2008测定1200、1600℃烧后试样的常温耐压强度,按照GB/T3002—2017测定1600℃烧后试样在1450℃保温1h的高温抗折强度,按照GB/T3000—2016测定1600℃烧后试样的透气度,用扫描电子显微镜(SEM)观察1600℃烧后试样的显微结构,用X射线衍射仪(XRD)分析1200、1600℃烧后试样的物相组成。

抗渣试验采用静态坩埚法。在烘干后的坩埚中放入40g钢渣,钢渣的化学组成(w)为:CaO33.03%,MgO7.60%,SiO220.65%,Al2O327.21%,Fe2O30.87%,MnO20.3%。加入钢渣的坩埚经1600℃保温4h烧后自然冷却,将坩埚对称纵切为两半,对比各坩埚试样的渣侵蚀和渗透深度,根据公式(1)、(2)计算侵蚀率和渗透率。

2 结果与讨论

2.1 纳米CaCO3加入量对浇注料流动值的影响

纳米CaCO3加入量对浇注料流动值的影响见图1。由图1可知,在加水量一定的情况下,浇注料的流动值随纳米CaCO3外加量的增加而显著降低。这是由于纳米CaCO3比表面积大,随着加入量增大,润湿所需水量增加,使得流动值减小,流动性变差。

图1 纳米CaCO3加入量对浇注料流动值的影响Fig.1 Effect of nano-CaCO3 addition on flow value of castables

2.2 纳米CaCO3加入量对试样常规性能的影响

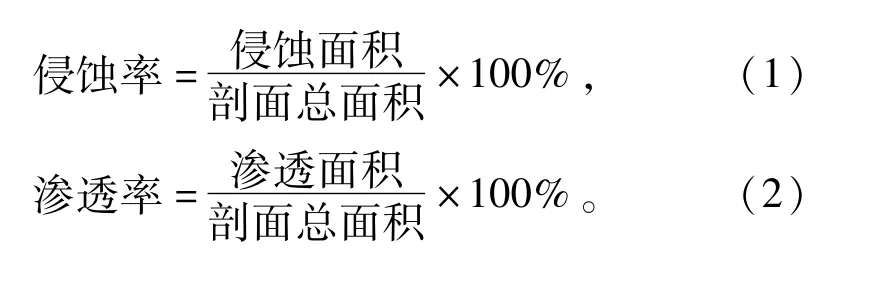

经不同温度热处理后试样的常温物理性能随纳米CaCO3加入量的变化见图2。

图2 不同温度热处理后试样的常温物理性能随纳米CaCO3外加量的变化Fig.2 Cold physical properties of specimens heat-treated at different temperatures as a function of nano-CaCO3 addition

由图2可知:1)随着纳米CaCO3外加量的增加,经1 200℃保温4 h和1 600℃保温4 h热处理后试样的体积密度逐渐减小,显气孔率、常温抗折强度和常温耐压强度逐渐增大;2)经1 600℃热处理后试样的体积密度小于经1 200℃热处理后试样的体积密度,而显气孔率、常温抗折强度和常温耐压强度与之相反;3)热处理后,试样均呈现膨胀,随着纳米CaCO3外加量的增加,经1 200、1 600℃保温4 h热处理后的试样线变化率均先减小后增大,但经1 200℃保温4 h热处理的变化不大。

经1 600℃烧后的试样再经1 450℃保温1 h的高温抗折强度随纳米CaCO3外加量的变化趋势见图3。可知,试样的高温抗折强度随纳米CaCO3外加量的增加而增大。

图3 经1 600℃烧后试样经1 450℃保温1 h的高温抗折强度随纳米CaCO3外加量的变化趋势Fig.3 Hot modulus of rupture(1 450℃for 1 h)of specimens heat-treated at 1 600℃as a function of nano-CaCO3 addition

试样在热处理过程中会发生如下反应:

纳米CaCO3在830℃完全分解生成CaO,放出CO2气体。这个过程使试样的内部产生了大量气孔,为CA2和CA6的生成提供了空间,生成的CaO也为CA2和CA6的生成提供了物质基础。CA2和CA6的生成能有效强化基质的结构。随着纳米CaCO3外加量的增加,上述反应发生的机会增大,因此,两种温度热处理后试样的体积密度逐渐减小,显气孔率、常温强度和高温强度逐渐增大。

通过观察不同温度热处理后试样S2的XRD图谱(见图4)可发现,经1 200℃热处理后的主要物相组成为CA2和Al2O3;经1 600℃热处理后的主要物相组成为CA6和Al2O3。CA6对基质的强化作用大于CA2,导致1 600℃热处理后试样的常温强度大于1 200℃热处理后的常温强度。而且CA6生成的过程伴随了明显的体积膨胀,导致1 600℃热处理后试样的显气孔率大于1 200℃热处理后的显气孔率,体积密度与之相反。

图4 不同温度热处理后试样S2的XRD图谱Fig.4 XRD patterns of specimen S2 after heat treatment at different temperatures

2.3 纳米CaCO3加入量对试样透气量的影响

经1 600℃保温4 h烧后试样的透气量随纳米CaCO3外加量的变化趋势见图5。

图5 经1 600℃保温4 h烧后试样的透气量随纳米CaCO3外加量的变化趋势Fig.5 Permeability of specimens as a function of nano-CaCO3 addition fired at 1 600℃for 4 h

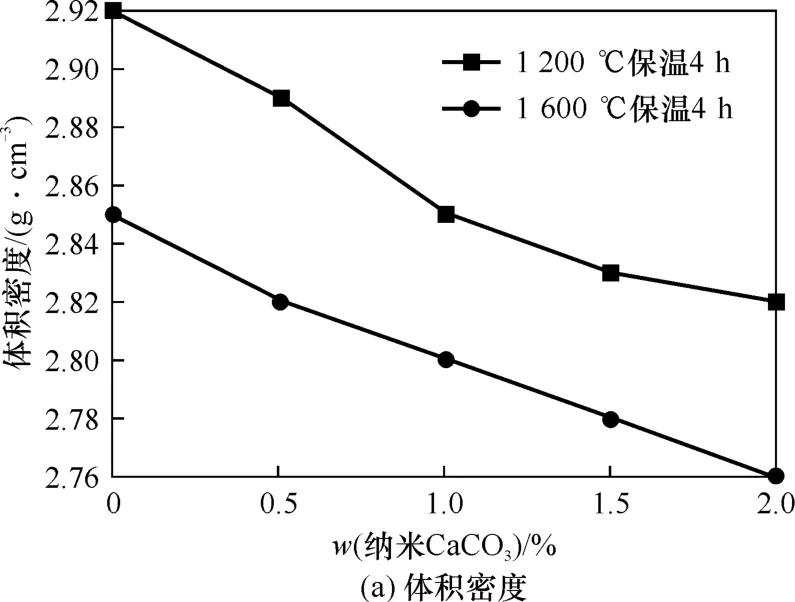

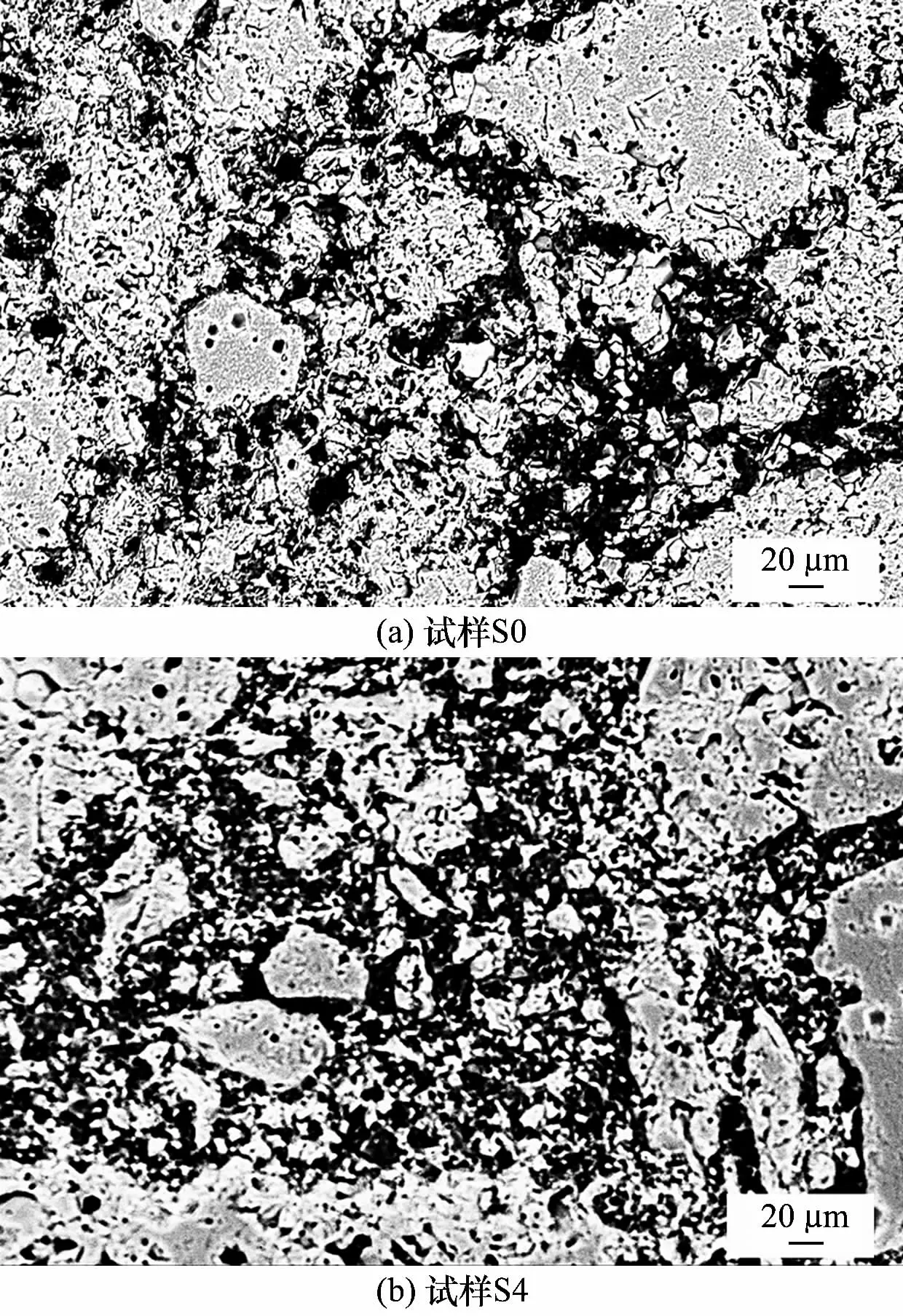

由图5可知,经1 600℃保温4 h烧后试样的透气量随纳米CaCO3外加量的增加而增大。通过观察试样S0和试样S4经1 600℃热处理后的气孔分布(见图6)可发现:加入2%(w)纳米CaCO3的试样S4相较于未加纳米CaCO3的试样S0,其气孔数量略有提高,但气孔尺寸大部分为10~20μm。虽然随着纳米CaCO3外加量的增加试样的显气孔率升高,但是纳米CaCO3外加量的增加使CA6生成量增多,CA6生成本身需要一定空间,而CA6的交错连接也会封闭部分气孔,影响了气孔尺寸。所以,1 600℃烧后试样的透气量随纳米CaCO3外加量的增加而增大,但变化不大。

图6 试样S0和试样S4经1 600℃保温4 h热处理后的显微结构照片Fig.6 Microstructure images of specimens S0 and S4 fired at 1 600℃for 4 h

2.4 纳米CaCO3加入量对试样抗渣侵蚀性的影响

烘干试样经1 600℃保温4 h后的抗渣侵蚀性见图7。可知,试样的渣侵蚀率随纳米CaCO3外加量先增大再减小后再增大,渣渗透率随纳米CaCO3外加量增加先增大后减小。

图7 烘干试样经1 600℃保温4 h的抗渣侵蚀性与纳米CaCO3外加量的关系Fig.7 Slag erosion resistance(1 600℃for 4 h)of dried specimens as a function of nano-CaCO3 addition

分析认为,未加纳米CaCO3时,试样S0的显气孔率较低,抗渣侵蚀性能较好。当纳米CaCO3外加量在0.5%~1.5%(w)时,虽然显气孔率随纳米CaCO3加入量增加而升高,但气孔尺寸因CA6的生成而受到限制,渣的渗透因气孔尺寸的减小而受到抑制。当纳米CaCO3外加量为2%(w)时,显气孔率相对于未加纳米CaCO3的试样S0有了大幅提高,大量气孔的存在更易造成试样被钢渣侵蚀;但相较于试样S0,此时的气孔尺寸较小,渣的渗透被抑制。

3 结论

(1)在加水量一定的情况下,刚玉质浇注料的流动值随纳米CaCO3外加量的增加而下降。

(2)随着纳米CaCO3外加量的增加,经不同温度烧后试样的体积密度下降,显气孔率、常温强度、高温抗折强度均升高,透气性能无明显变化。经1 600℃保温4 h烧后试样的常温物理性能明显优于经1 200℃保温4 h烧后试样的。

(3)纳米CaCO3外加量为1.5%(w)时试样的综合性能较优,经1 600℃烧后试样的显气孔率、常温耐压强度、常温抗折强度、高温抗折强度、透气量分别为26.6%、101 MPa、34.7 MPa、24.1 MPa、2.9 m3·h-1,渣侵蚀率和渗透率分别为23.6%、14.7%。