线起爆膨胀柱壳实验加载及诊断技术*

2022-12-21李英雷刘明涛张世文汤铁钢

李英雷,刘明涛,陈 艳,张世文,汤铁钢

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

对爆炸加载壳体膨胀断裂的研究主要集中在膨胀断裂机理和破片尺寸及其速度分布2 个方面。在破片尺寸及速度分布研究方面:Gurney[1]提出了破片速度预估模型;Mott[2]、Grady 等[3]、Hopson 等[4]、Zhou 等[5]和郑宇轩等[6]基于一维理论提出了破片尺寸分布模型[2-6];对于二维和三维情况,理论预测的破片尺寸与实际差异较大[7-8]。在壳体膨胀断裂机理方面,研究主要涉及柱壳的环向拉伸和剪切2 种断裂模式,给出了断裂判据以及直观的裂纹扩展演化描述[9-11]。其基本依据是壳体内的应力分布和材料断裂判据。从研究情况看,壳体膨胀断裂的萌生位置分别有内表面、外表面、内表面附近等不同认识,对应的扩展路径和方式也有不同认识[9-14]。这些认识差异的起源,既有壳体内应力分布演化复杂,也有诊断信息不足造成分析难以收敛的原因。

对于壳体内的应力分布,早期研究一般采用二维轴对称模型的解析解来简化分析滑移爆轰加载柱壳,未考虑滑移爆轰带来的沿柱壳轴向的应力梯度[9-11];随着数值模拟技术的应用,研究者发现滑移爆轰加载柱壳内的空间应力梯度分布具有显著、不可忽略的影响[15-17]。因此,将二维轴对称简化模型用于滑移爆轰加载的膨胀柱壳断裂分析,存在较大的认识偏差。对于数值模拟技术,虽然可以提供裂纹萌生前的应力分布描述,但是受材料模型参数获取难度的限制,其应用相对比较困难。因此,膨胀壳体断裂研究目前主要还是依赖实验诊断和简化应力分析开展。

近年来发展起来的爆炸丝起爆技术(简称线起爆技术)[18-19]利用大电流通过金属丝并使其等离子体化,然后沿丝的长度方向同步起爆柱壳内部装填的炸药,从而能够在膨胀柱壳中实现一维轴对称应力的加载。在此状态下,就可以使用一维轴对称应力分析模型对线起爆膨胀柱壳的断裂问题进行有效分析。

在壳体膨胀断裂诊断方面,常用手段包括高速分幅照相[11,16]、高速狭缝扫描照相[20]、X 射线透射照相[21]、DPS (Doppler detection system)测速[16]。其中,高速分幅照相是常用诊断手段之一,可观测壳体表面发生的皱褶、冒烟(爆轰产物泄漏)以及外径尺寸等特征信息。以往研究一般采用冒烟特征作为壳体断裂诊断标准[11],也有一些研究者将皱褶特征作为壳体断裂的诊断标准[22]。按照胡八一等[11]的认识,从壳体表面皱褶发展到冒烟需要几微秒到十几微秒。高速狭缝扫描照相可观测空间固定位置上的壳体轮廓投影的不连续变化(如冒烟、宏观断裂等)和外径尺寸信息。X 射线透射照相可获取壳体沿照相投影方向的密度分布,进而通过密度梯度变化识别壳体的裂纹宽度及分布、外径尺寸等特征信息。X 射线透射照相的优点是不受撞击或者爆炸发光影响,缺点是图像的对比度和清晰度较差,定量分析精度低[23]。DPS 测速是近年来发展起来的常用诊断手段,用于测量壳体表面的垂直运动速度。DPS 测速的优点是可以长时间精确测量。受柱壳弧度影响,上述照相诊断手段一般只能准确监测柱壳圆周部分角度范围内的断裂状态,因此诊断结果可能存在一定程度(或严重)的偏差。

对于均匀承载柱壳,断裂将使局部壳体承载失效,进而导致壳体的应力、应变和速度出现显著的非均匀分布。中低应变率下的传统断裂诊断方法是采用粘贴在裂纹附近的应变计监测应变扰动来判读断裂时刻[24-25]。由于爆轰加载强度较高,不满足应变计的使用要求,因此可以采用一定数量、沿空间分布的DPS 探头来监测壳体表面速度分布的演化,实现柱壳圆周范围内的断裂诊断。

1 实 验

采用线起爆技术对装填粉末PETN (pentaerythritol tetranitrate)炸药的金属柱壳做一维柱面加载,装置结构见图1。线起爆金属丝安装在柱壳中轴位置。炸药与柱壳之间填充延展性较好的尼龙来约束粉末装药,同时抑制尼龙层碎裂而破坏加载均匀性。装填炸药的密度控制在(1.0~1.1)×103kg/m3范围内,直径为15 mm。柱壳内径为40 mm,外径为48 mm。装药、尼龙层和柱壳高度相同,均为160 mm。柱壳材料为304 钢和45 钢。每种柱壳材料各开展1 次实验。

图1 线起爆实验装置Fig. 1 The experimental device with linear initiation

304 钢柱壳实验仅采用DPS 探头测量柱壳外壁的径向速度,以监测柱壳膨胀和断裂状态。在柱壳80 mm 高度处,沿环向0°、90°、180°、270°方向各布置1 个DPS 探头,监测径向速度的对称性;基于柱壳沿高度方向的中心对称原则,在沿环向90°方向、80~140 mm 高度范围内,按照20 mm 等高度间隔布置了4 个DPS 探头,监测径向速度的一致性。

45 钢柱壳实验除采用DPS 探头测量柱壳外壁速度外,还增加了高速分幅照相检测内容,以直观观测柱壳膨胀和断裂的宏观形态。其中,照相光路占据沿环向0°方向,因此该方向上的DPS 探头取消。另外,考虑柱壳端部边侧稀疏对径向速度的影响,取消了沿环向90°方向、140 mm 高度处的DPS 探头。其余DPS 探头布局与304 钢柱壳实验的相同。此外,在45 钢柱壳外壁20~140 mm 高度范围内,按照20 mm 等高度间隔分别画了蓝色环形高度标线。

在时序控制方面,以金属丝通电起爆时刻为零时刻,并通过系统设置保障DPS 测速和高速分幅照相与金属丝起爆的时基相同。两相邻高速分幅照片的时间间隔约为2 µs。

2 结 果

304 钢柱壳的径向速度监测结果见图2。受柱壳端部边侧稀疏卸载影响,140 mm 高度处的速度明显低于柱壳中部其他高度处的速度。45 钢柱壳的速度监测结果和高速分幅照相结果分别见图3 和图4。图4(b)中5 条裂纹带的最早出现时刻依次为39.2 µs (45°)、43.3 µs (0°)、47.4 µs (270°)、49.4 µs (315°)和51.5 µs (90°)。各相邻裂纹带的间距估算约为2 cm。受柱壳弧度影响,其中270°和90°裂纹带的最早出现时刻判读明显滞后。

图2 304 钢柱壳外壁的径向速度曲线Fig. 2 The radial velocity curves of the outer surface of the 304 steel cylinder

图3 45 钢柱壳外壁的径向速度曲线Fig. 3 The radial velocity curves of the outer surface of the 45 steel cylinder

图4 45 钢柱壳的高速分幅照相结果Fig. 4 The high-speed framing photography results of the 45 steel cylinder

在图4(a) 的有效段内,柱壳轮廓基本为直圆柱状。而在有效段外,圆柱轮廓有轻微的直径收缩。这一形态与图2 中速度曲线积分获得的膨胀柱壳轮廓一致,即如图5 中黑色曲线所示的中部平直凸出、两侧略滞后的鼓形轮廓。图6 显示了图2 中各速度曲线的对应位移状态。表1 列出了柱壳有效段内各测点处的速度起跳时刻,t11~t13分别为沿环向90°方向,在80、100 和120 mm 高度处柱壳速度的起跳时刻;t21~t24分别为沿环向0°、90°、180°和270°方向,在80 mm 高度处柱壳各测点的速度起跳时刻。

表1 304 钢和45 钢柱壳外壁各测点的速度曲线起跳时刻Table 1 Jump-up times in velocity curves of the outside surfaces of the 304 steel and 45 steel cylinders

图5 304 钢柱壳的初始轮廓与运动35 µs 后的轮廓Fig. 5 The contours of the outer-surface of the 304 steel cylinder at the initial state and the deformed state after 35 µs

图6 304 钢柱壳沿环向90°方向、不同高度的外壁位移状态Fig. 6 The displacement of the outer surface of the 45 steel cylinder at various heights and the circle angle of 90°

3 加载状态

加载状态分析用于确认加载满足一维柱面状态,从而为承载结构的应力分析提供简单的状态基础。从图2(a)和3(a)来看,80~120 mm 高度范围的各速度曲线在柱壳断裂前基本保持重合,说明加载响应处于良好的柱面状态。而从图2(b)和图3(b)来看,沿环向各角度的速度曲线也基本保持重合,说明加载响应的轴对称性良好。因此,可以定性判断2 种钢柱壳均处于良好的一维柱面状态。

在定量判断方面,考虑加载状态偏离一维柱面将造成波形前沿出现一定程度的空间离散。定义空间离散度为单位长度波形前沿的最大距离差。为了便于实验监测,假定加载波在柱壳内稳定传播,将波形前沿的最大距离差转化为最大时刻差,得到空间离散度:

式中:ψ 为空间离散度,Δs为波形前沿最大距离差,ΔL为Δs的统计长度,Δt为波形前沿最大时刻差(或速度起跳时刻晃动),c为应力波在柱壳中沿径向传播的速度。

按照一般小量考虑,可接受的空间离散度应不超过5%。因此,由式(1)可得速度起跳时刻晃动的要求如下:

考虑柱壳在自由膨胀阶段的静水压相对较低,加载波的传播速度可简单近似为材料声速(计为5 km/s)。对于外壁半径为24 mm、有效段长80 mm 的柱壳段,分别按照沿外壁环绕一周、沿轴向80 mm 的长度统计柱壳有效段的波形前沿最大距离差,则可以通过式(2)计算出满足一维柱面状态的径向速度起跳时刻晃动上限:沿环向的时刻晃动Δt≤0.24 µs,沿轴向的时刻晃动Δt≤0.80 µs。从表1 的数据来看,2 种钢柱壳沿环向不同角度的速度起跳时刻晃动(0.13、0.07 µs)和沿轴向不同高度处的速度起跳时刻晃动(0.18、0.26 µs)均小于上述2 个限值,表明柱壳近似处于一维柱面加载状态。

4 加载过程及断裂诊断分析

图2(b)、3(b)显示,柱壳外壁的速度曲线呈现多峰值加载特征。根据应力波分析,在各峰值前的加速阶段,尼龙层对柱壳做碰撞加载;在峰值后的减速阶段,柱壳与尼龙层脱离、自由膨胀并在环向拉伸应力作用下近似线性减速。减速阶段的柱壳自由膨胀特征表现为速度峰值前后的起跳时刻间隔大于应力波在尼龙层内/外壁来回反射一次的时间(约11 µs)以及各减速阶段相近的加速度值(-(4.0~5.0) ×106m/s2)。

在图3(b)的第2 个峰值后的减速阶段,45 钢柱壳在初始约5 µs 时段内保持均匀速度分布,并且环向承载水平与第1 个减速阶段的近似相等(a′≈a1)。从37 µs 时刻开始,沿环向90°方向的速度曲线呈现出较长时间的迅速下降趋势。假设此时段的柱壳仍为完整承载体,则该方向上的环向承载水平明显高于其余2 个方向的(a″≈2a′),而其余2 个方向的环向承载水平未发生变化。考虑到柱壳处于自由膨胀状态,其环向承载水平仅由柱壳承载能力控制。因此,由a″≈2a′关系可进一步推断该方向的柱壳承载力出现大幅度的阶跃强化。该推断结果与柱壳材料流动应力连续演化和柱壳质量沿环向均匀分布或连续演化(对应颈缩状态)的认识相悖,因此说明假设错误。柱壳在沿环向90°方向附近应发生了初始断裂并丧失环向承载能力,导致该方向的柱壳径向速度不受环向拉伸应力控制,而其余2 个方向的柱壳则保持完整、环向承载水平未发生变化。

从图2(b)的第3 个峰值时刻开始,沿环向0°方向的304 钢速度曲线呈现出较长时间的水平演化趋势(加速度值为零),而其他3 个方向的速度曲线则呈现自由膨胀的减速趋势(a′≈a1≈a2)。同样假设304 钢柱壳为完整承载体,则沿环向0°方向的环向承载水平衰减至零,而其余3 个方向的环向承载水平与之前各减速阶段的近似相等。由此推断,柱壳在沿环向0°方向附近发生断裂、丧失环向承载能力,而其余各方向上的柱壳则保持完整;如假设不成立,同样可以得出上述结论,因此说明该结论是唯一、真实的。

为了直观展示分布式表面速度诊断方法的效果,将高速分幅照相诊断的45 钢柱壳断裂情况与速度诊断结果进行了对比。在空间关系上,速度诊断的初始断裂位置与图4(b)中沿环向90°方向的裂纹带位置重叠,说明速度诊断的断裂位置是正确的;在时间关系上,速度诊断的初始断裂时刻(37.0 µs)明显早于同方向上照相诊断的裂纹最早出现时刻(约51.5 µs),并稍早于照相诊断的初始断裂时刻(39.2 µs),说明速度诊断方法可消除柱壳弧度影响,速度诊断的初始断裂时刻为柱壳的初始断裂时刻。

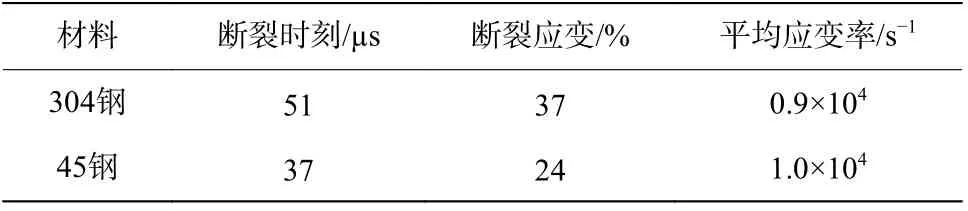

表2 是基于图2(b)和3(b)中的速度曲线诊断得到的304 钢和45 钢柱壳的初始断裂参数。其中,断裂时刻根据速度曲线簇的分叉(或演化趋势变化)时刻判读;断裂应变通过断裂时刻前的速度曲线积分获得的位移量计算;平均应变率为柱壳外表速度起跳至断裂时刻的应变率平均值,用来近似表征柱壳开始承载变形至断裂时刻的应变率水平。从表2的断裂参数看,45 钢和304 钢柱壳的一维柱面动态拉伸断裂性能存在明显差异。45 钢柱壳的断裂应变相对较小,其延展性弱于304 钢柱壳。

表2 钢柱壳的初始断裂参数Table 2 Initial fracture parameters of steel cylinders

5 结 论

采用电爆炸丝起爆PETN 粉末炸药并驱动尼龙对金属柱壳加载的方式,结合分布式表面速度监测和高速分幅照相监测,开展了2 种钢柱壳的膨胀断裂实验。通过实验研究,实现了金属柱壳的一维柱面均匀加载,建立了可监测柱壳圆周范围内初始断裂信息的分布式表面速度诊断方法,并获得了45 钢和304 钢柱壳的初始断裂参数(含断裂应变、平均应变率),具体结论如下。

(1)基于线起爆粉末炸药并驱动尼龙加载的方式,可在金属柱壳中部、半柱高范围内实现一维柱面均匀加载。柱壳外表速度起跳时刻的晃动满足加载状态判据要求。

(2)基于均匀承载壳体断裂引起的局部承载失效将导致均匀分布的速度曲线簇出现分叉(或演化趋势变化)的原理,分布式表面速度诊断方法可准确获取柱壳圆周范围内的初始断裂信息。标记沿柱壳环向分布的径向速度曲线簇出现分叉(或演化趋势变化)的时刻为断裂时刻,标记与速度曲线簇分叉的曲线对应区域为断裂位置。

(3)在相同的一维柱面动态膨胀加载条件下,45 钢柱壳的断裂应变(或延展性)低于304 钢柱壳的。

感谢金山、但加坤、郭昭亮、陈浩玉、罗振雄、张振涛、莫俊杰、李军、赵延安、谢明强、王远在实验设计、实施及结果分析方面给予的帮助。