爆破地震荷载作用下承插式HDPE 管道动力失效机制*

2022-12-21张玉琦周传波姚颖康李海波蔡忠伟胡宗耀

张玉琦,蒋 楠,,周传波,姚颖康,李海波,蔡忠伟,胡宗耀

(1. 中国地质大学(武汉)工程学院,湖北 武汉 430074;2. 江汉大学爆破工程湖北省重点实验室,湖北 武汉 430056;3. 中国科学院岩土力学研究所,湖北 武汉 430071;4. 中国水利电力对外有限公司,北京 100120)

高密度聚乙烯(high-density polyethylene,HDPE)管道具有良好的耐腐蚀性和耐冲击性,已经成为城市地下排水系统重要的组成部分。受场地及管长限制,在施工安装时,多采用橡胶圈密封承插的方式进行管段连接。在管道运营过程中,容易受到外界荷载作用导致接头失效,出现渗流和排气现象,进而可能会导致管道周围的腐蚀[1-2]、周围路面塌陷、交通堵塞、地上结构损坏、地下水污染等不良后果。随着城区基础建设的发展,爆破施工在城市坚硬基岩地层中被广泛应用,施工产生的爆破荷载是影响管道安全的主要原因之一。为此,探究爆破振动荷载对承插式HDPE 管道的安全控制标准具有重要意义与工程价值。

目前,针对爆破地震波作用下埋地管道的动力响应规律,学者们已开展了大量研究[3-7],Jiang 等[8-9]利用现场监测与数值模拟软件LS-DYNA 分别研究了下穿隧道爆破与基坑开挖爆破作用下燃气管道的动力响应。Wu 等[10]利用数值模拟软件分析了不同条件的管道受地面爆炸荷载作用下的管道安全状态。王海涛等[11]利用模型试验研究了隧道钻爆法施工过程中邻近管道的动力响应特性。Zhang 等[12]建立了含内压埋地燃气管道的数值计算模型,研究发现管道内压对管道抗爆性的提高存在积极的影响。在承插式柔性管道研究方面,Balkaya 等[13]利用有限元软件分析了非均匀荷载作用下具有不连续垫层的承插式聚氯乙烯管道的稳定性特点;Chaallal 等[14]通过现场试验研究了不同埋深条件下浅埋柔性承插管道在地表车辆荷载作用下管周土压力与管道横截面变形的特点。由此可以发现,针对管道抗震的研究多集中在管材为铸铁或钢铁的高压燃气管道,对HDPE 排水管道的研究较少;且针对承插式柔性管道的研究多集中于受正上方荷载的影响,而爆破振动荷载方面鲜有涉及。因此,研究带有接头的埋地柔性管道的爆破动力响应与安全控制标准具有重要意义。

本文中,以HDPE 排水管道系统为工程依托,开展足尺度直埋单段管道现场试验;建立1∶1 数值计算模型,分析承插式HDPE 管道在爆破应力波作用下的响应规律;结合管道接口转角控制标准,评判管道安全特性,提出承插式管道安全控制振速。

1 直埋单段HDPE 波纹管全尺寸现场试验方案

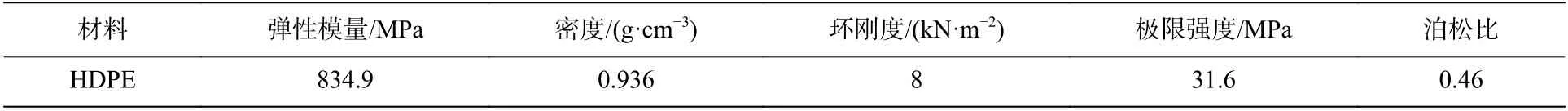

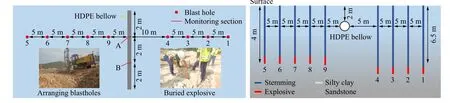

选取武汉爆破公司的爆炸试验场地,如图1 所示。根据勘察资料与相关文献[15-17],试验场覆土层选为粉质黏土。管道尺寸如图1 所示。管道物理力学参数如表1 所示,管道埋深2 m,开挖沟槽长6 m,宽1 m,深3 m;炮孔直径90 mm;炸药采用2#岩石乳化炸药。

表1 预埋管道力学参数Table 1 Mechanical parameters of buried pipeline

图1 试验背景与管道尺寸Fig. 1 Test background and pipe dimensions

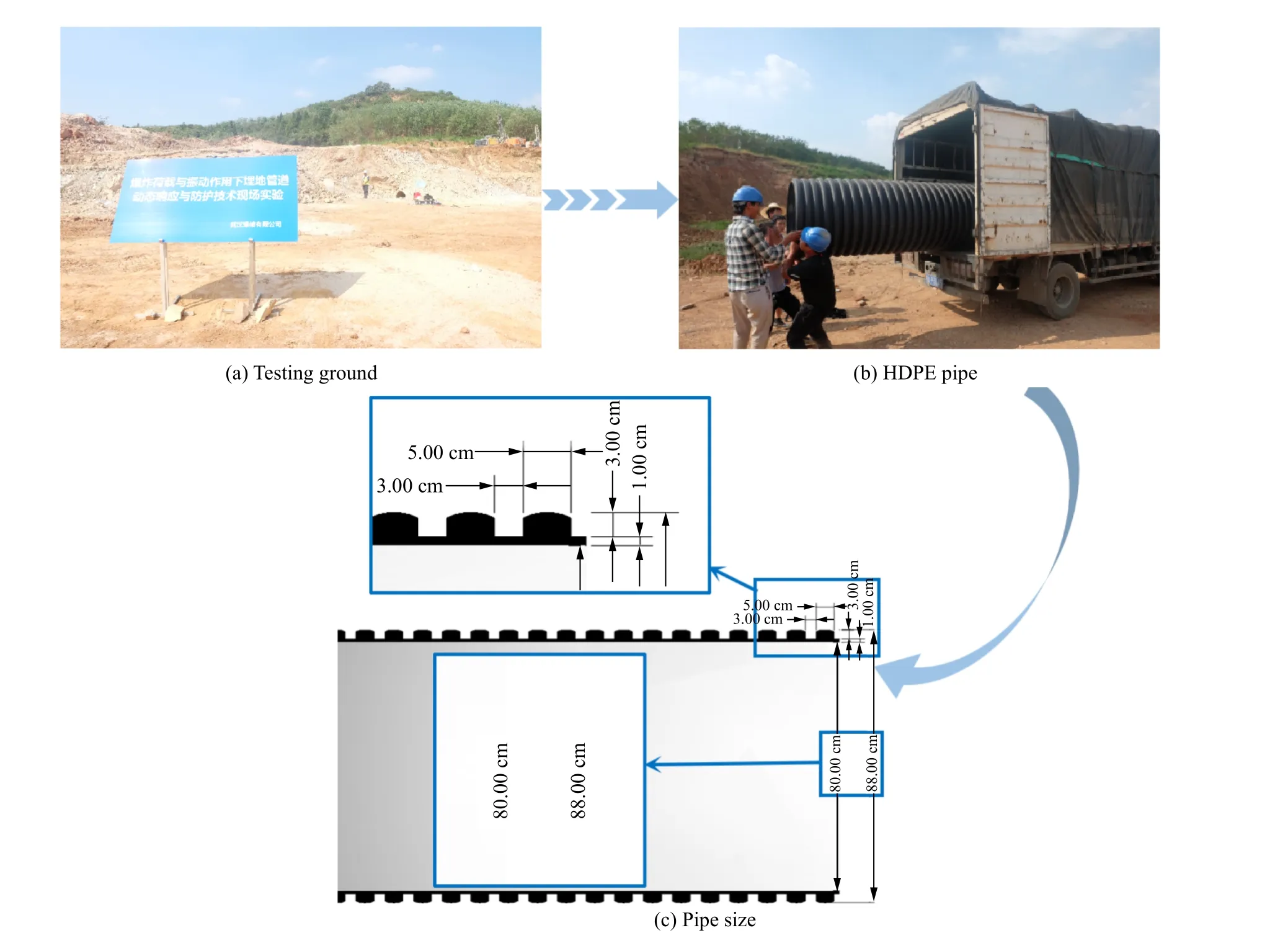

根据试验设计方案,为研究直埋单段HDPE 波纹管爆破振动响应的动态规律,选用TC-4850 测振仪采集振动速度,粘贴应变片来测量管道动应变。其测试点布置如图2 所示,管口与A、B 断面之间距离为2 m,S1~S6 为应变测点,D1~D7 为振速测点。其中A 断面与炸药在同一平面,并与管道垂直。

图2 动应变测点与振动速度测点Fig. 2 Dynamic strain and vibration velocity measuring points

将预先选定的试验场地进行平整作业,开挖宽约1 m、深约3 m 的沟槽,并在管道下方铺设厚度为100 mm 的均匀粉质黏土底座。HDPE 波纹管回填土为场地开挖选取级配良好的粉质黏土。将粉质黏土分层回填,使用小型夯锤压实每层回填土,并通过动态圆锥贯入仪(dynamic cone penetrometer, DCP)测试压实度,所有压实度均高于95%,满足标准GB 50268—2008《给水排水管道工程施工及验收规范》[18]的要求。根据试验方案中各工况的炮孔设计,工况详细参数如图3 所示。图3 中,数字1~9 表示工况序号,工况1~工况4 的炸药量为6.5 kg,工况5~工况9 的炸药量为4.0 kg。利用钻机打孔后,按照炮孔布置方案进行装药,并连接起爆装置。将测试接收仪器与传感器连接,调整仪器。准备就绪后,按工况起爆并进行数据采集。现场试验管道动应变与振动速度结果可参照文献[19]。

图3 现场试验工况参数及炮孔布置Fig. 3 Field test condition parameters and layout of blastholes

2 承插式HDPE 波纹管数值模拟及可靠性验证

2.1 数值建模

选定工况8 为基础研究对象,参数如图3 所示,利用LS-DYNA 软件建立数值模型。为验证数值模拟的可靠性,首先建立与工况8 参数相同的模型,模拟爆破振动荷载下直埋单节管道的动力响应特性,再以此为基础建立承插式管道模型。建立的整体模型如图4 所示。模型长15 m、宽6 m、高10 m,管道和炮孔大小与现场一致,装药形式为耦合装药,炸药网格与周围岩土体采用共节点的形式,周围岩土体采用自适应网格划分,炮孔位置见图4。为控制网格尺寸对模型的影响,网格尺寸控制在10~15 cm,波纹管模型不足10 cm 的部分设置为一个网格单元。含承插口管道模型两节管道管身各长3 m,根据GB 50268—2008《给水排水管道工程施工及验收规范》[18],橡胶位置位于管道口第3 个管节处,承插口处具体建模形状如图4 所示,其中管道承插口钟形罩长度为30 cm,壁厚与管身壁厚一致,为1 cm。承插管道建模方法与无承插口管道模型一致,网格尺寸与材料模型取值一致。管道与粉质黏土、承插口管道与橡胶圈之间设置为面面接触。模型中覆土为粉质黏土,基岩为强风化粉质砂岩。为模拟爆破应力波传播规律,消除边界效应影响,上表面设置为自由面,其余设置为无反射边界。

图4 整体模型及网格划分Fig. 4 Overall model and grid division

2.2 模型参数

模型中有粉质砂岩、粉质黏土、HDPE、橡胶、炮泥、乳化炸药6 种材料,基于材料本身的力学特性,根据LS-DYNA 材料库所提供的相关材料模型,选取合适的材料模型进行参数设置。

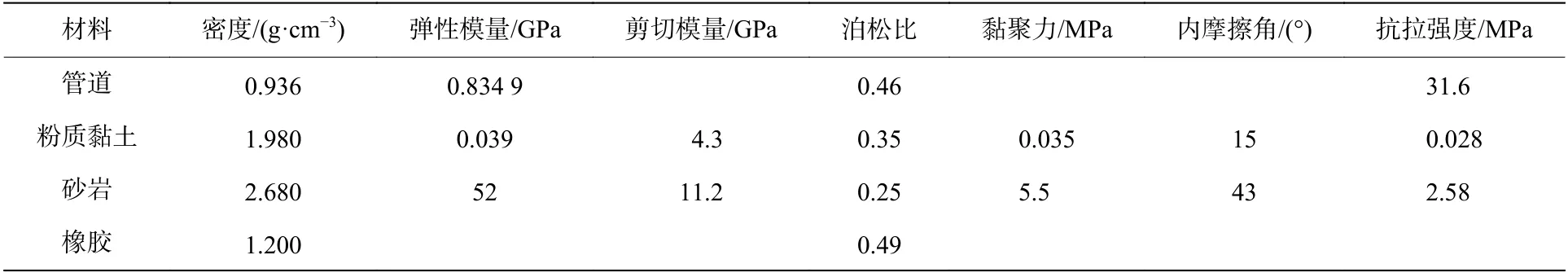

岩土部分、粉质黏土的材料模型选用DRUCKER_PRAGER[20-21]。岩体和炮泥采用PLASTIC_KINEMATIC 材料模型[20-21]。HDPE 材料是一种黏弹性材料,可以采用PLASTICITY_POLYMER[21]材料模型,该模型可以模拟高聚物在高应变率下的动力响应问题。在HDPE 管道承插口处橡胶圈的材料采用MOONEY_ RIVLIN_RUBBER 模型[21]。材料参数见表2。

表2 管道、橡胶、粉质黏土与砂岩材料模型参数Table 2 Parameters of pipeline, rubber, silty clay and sandstone material models

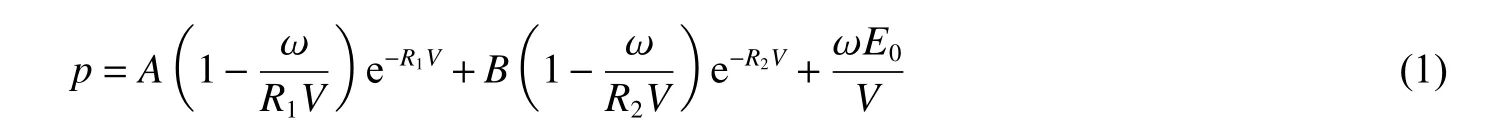

模型中的炸药材料采用HIGH_EXPLOSIVE_BURN,添加JWL 状态方程关键字,进行炸药爆压与相对体积的模拟:

式中:p为爆炸产物压力,V为爆炸产物相对体积,R1、R2、ω、A、B为炸药材料参数,E0为初始比内能。炸药爆轰产物相关参数如表3 所示,表中:ρ 为密度。

表3 炸药参数Table 3 Parameters of the explosive

2.3 数值模型及参数可靠性验证

为验证数值模拟的可靠性,选择3 个方向矢量合成振动速度的数据进行对比。模型上质点的选取对应现场试验的监测点,模拟结果与实测数据峰值合振速的波形如图5 所示,δVR为峰值合振速误差。由图5 可知,二者峰值合振速误差小于5%,证明模拟结果可靠。

图5 数值模拟与现场试验峰值合振速的对比Fig. 5 Comparison of peak resultant vibration velocities between numerical simulation and field test

3 承插式HDPE 管道动力特性分析

为模拟承插式HDPE 管道的动力响应特性,将建立的无承插口管道与有承插口管道进行对比,以此来分析含承插口管道的动力响应规律。

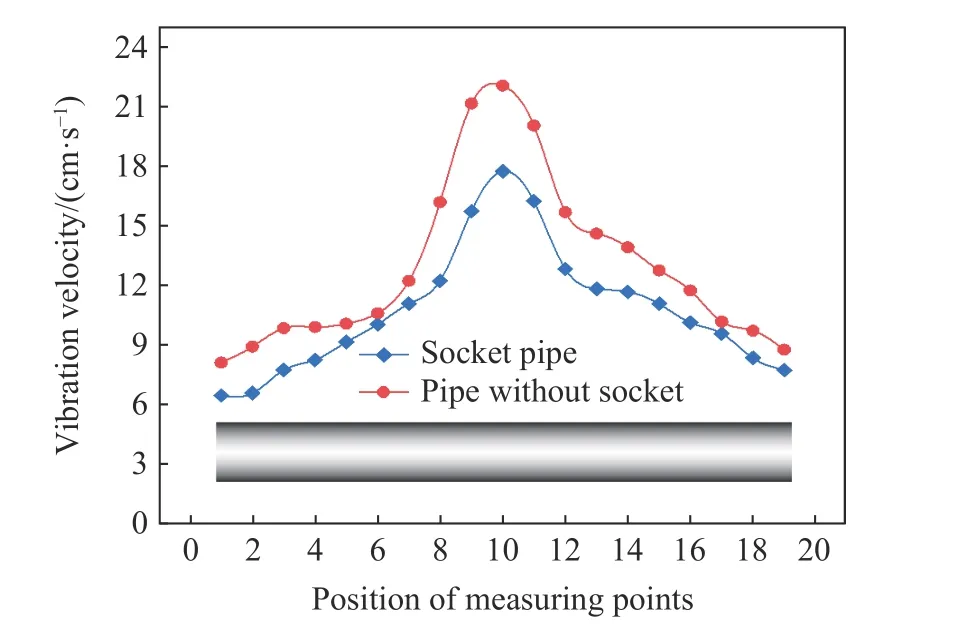

3.1 管道振动速度

为研究有无承插口管道轴向合振动速度的差异,在管道迎爆侧,沿着管道轴线方向从管道一端至另一端均匀选取19 个监测点位,峰值合振速的统计结果如图6 所示。由图6 可知,管道与爆源相距最近的截面和管道模型中心对称面上的振动速度最大,并沿轴线向两端衰减,且两端衰减程度基本相同,符合爆破地震波传播规律。此外还可以发现,沿管道轴线方向,有承插口管道的合振速均大于无承插口管道,且在承插口处的合振速比同样位置上无承插口管道的合振速更大;而沿轴线方向远离承插口位置处,两种管道的合振速差值小于无承插口处,说明承插口的存在对沿管道轴线方向的合振速存在影响;承插口处管道的合振速最大为22.05 cm/s,无承插口管道在相同位置处的合振速为17.75 cm/s,该点位的合振速在管道19 个轴向测点中是最大的。

图6 沿管道轴线峰值合振速Fig. 6 Peak resultant vibration velocities along the pipeline axis

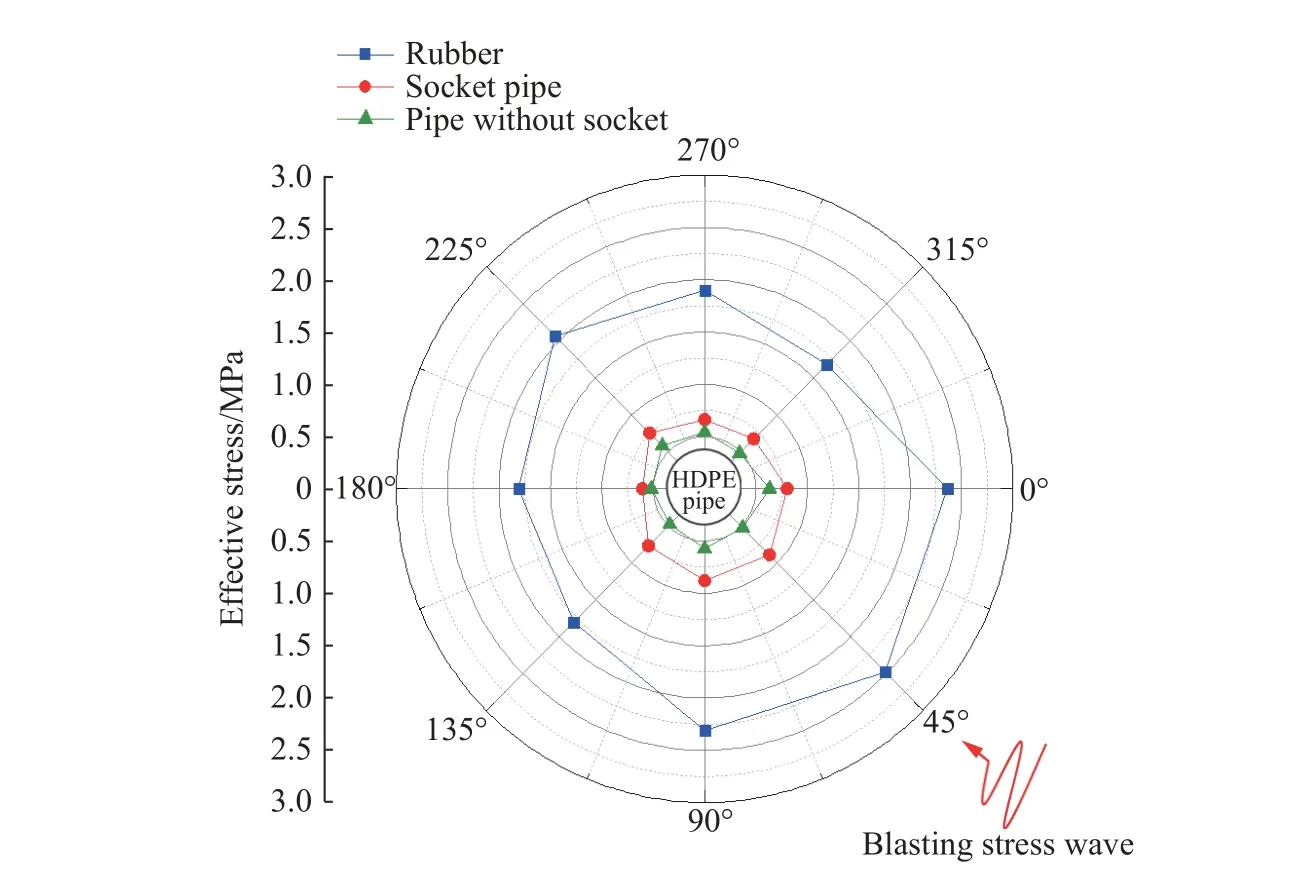

由于承插口处含有橡胶密封圈,为研究两种管道振速最大位置所处截面的振速关系,将含承插口管道橡胶密封圈、密封圈外侧管壁以及无承插口管道相同位置处的的峰值合振速进行统计,结果如图7 所示。由图7 可知,在管道迎爆侧,即图7 中45°附近,峰值合振速均达到最大,并向背爆侧传递时衰减。其中合振速最大的为承插口管道插口处的管壁,无承插口管道合振速次之,最小的为承插口管道的橡胶密封圈。考虑原因为:橡胶作为高弹性聚合物材料且变形可逆,在受爆破地震荷载引起的应力作用时,由于其吸能效果良好,橡胶将冲击产生的能量转换为形变进行能量的储存,并产生较大的变形,降低了振动速度幅值。

图7 同一截面管道峰值合振速Fig. 7 Comparison of peak resultant vibration velocities at the same section of different pipelines

3.2 管道有效应力

同样地,取管道橡胶密封圈处的橡胶圈与周围管壁为研究对象,对比有无承插口管道之间的有效应力。截面各点处的有效应力统计结果如图8 所示。由图8 可以看出,有承插口管道的有效应力大于无承插口管道的有效应力,且由于橡胶材料的特殊性,橡胶密封圈的有效应力大于管壁的有效应力。此外还可以发现,有效应力最大的地方基本位于管道迎爆侧,即45°附近,有承插口管壁、无承插口管道和橡胶密封圈处的最大有效应力分别为0.803、0.630 和2.480 MPa。

图8 同一截面管道峰值有效应力Fig. 8 Comparison of peak effective stresses at the same section of different pipelines

3.3 管道合位移

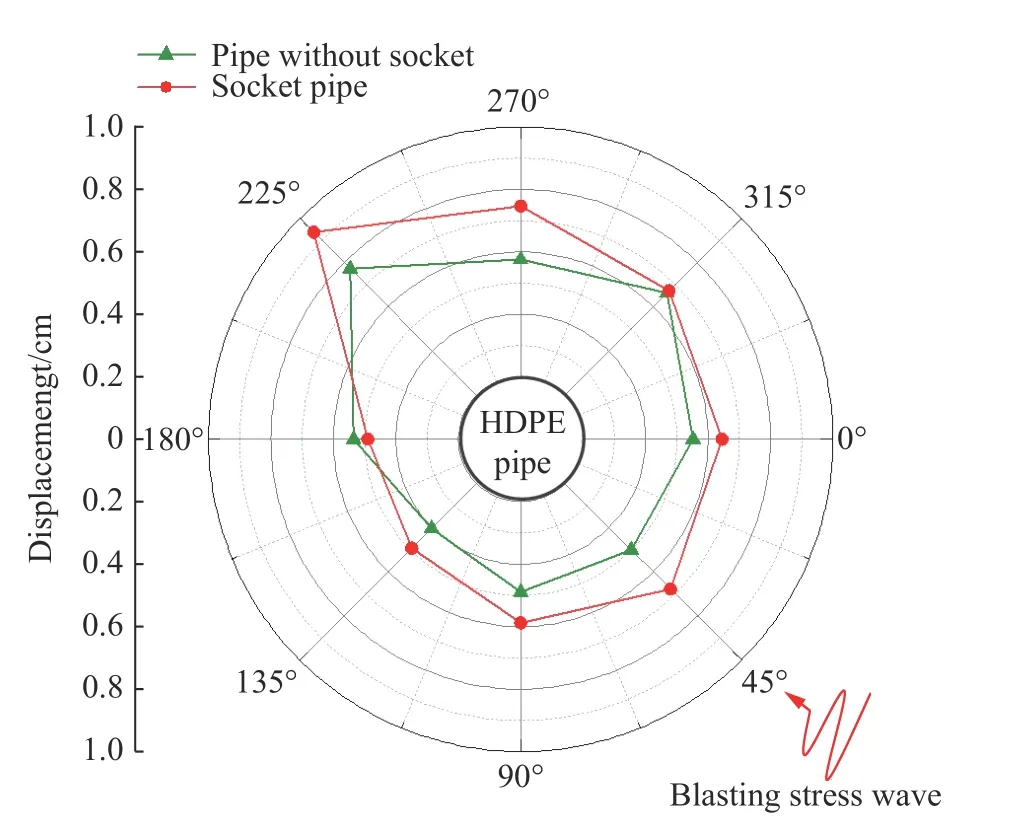

将接口处截面合位移逐点统计,并与同样位置处无承插口管道截面合位移数据进行对比,结果如图9 所示。由图9 可知,有承插口管道的合位移大于无承插口管道;与振动速度和有效应力峰值出现位置不同的是,最大合位移位于管道背爆侧225°附近,达到0.937 cm。

图9 同一截面管道峰值合位移Fig. 9 Comparison of peak resultant displacements at the same section of different pipelines

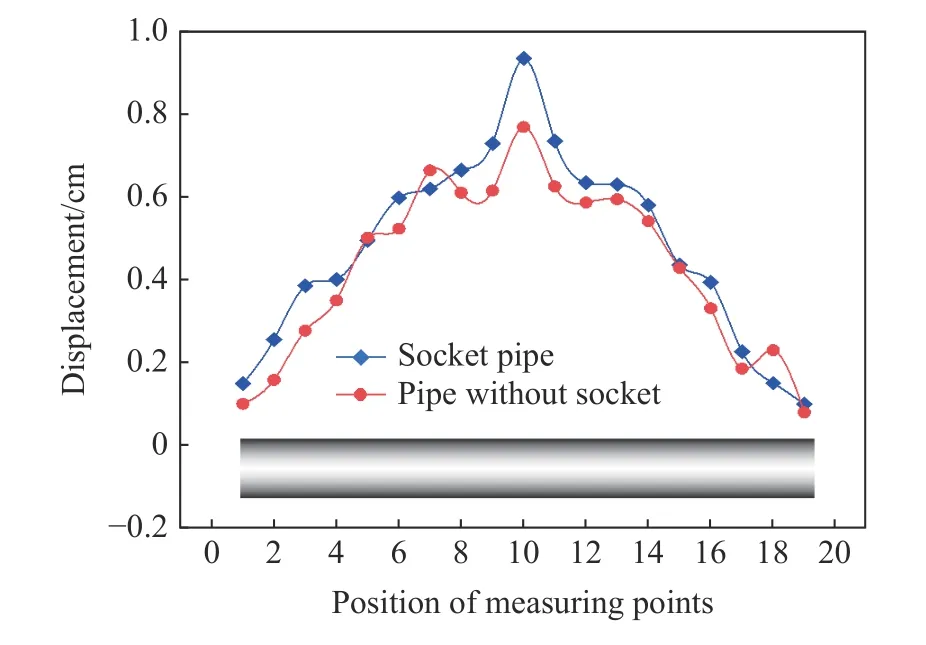

参照振动速度沿轴线取点,统计沿管道轴线背爆侧225°各点合位移值,并与无承插口管道合位移结果进行对比,结果如图10 所示。可以发现,无承插口管道沿轴线方向的合位移小于有承插口管道,此外,管道与爆源相距最近的截面及管道模型中心对称面上合位移最大,并沿轴线向两端衰减,且两端衰减程度基本相同,符合爆破地震波传播规律。

图10 沿管道轴线峰值合位移Fig. 10 Peak resultant displacement along the pipeline axis

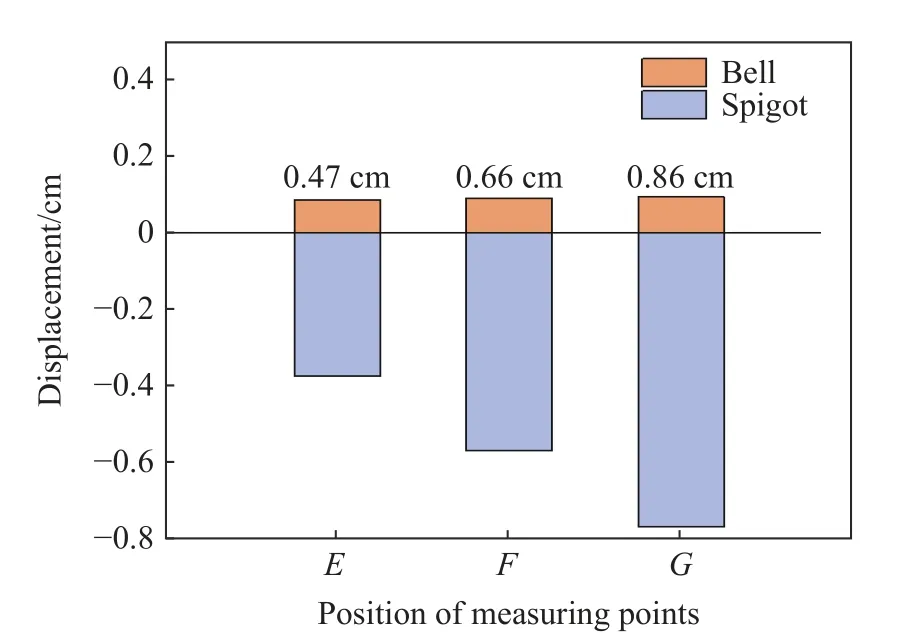

由于现行的标准GB 50032—2003《室外给水排水和燃气热力工程抗震设计规范》[22]对承插式HDPE 管道的安全控制标准为接口处的位移,一般规定由弹性材料(本文中采用橡胶密封圈)进行密封的承插口相对位移不得大于1 cm。因此,为防止承插管道接口处承口管道与插口管道产生较大的相对位移,将承插口处管道在同一时刻、同一方向产生的最大相对位移进行统计,结果如图11 所示。由图11 可以看出,承插口观测点E处相对位移最小,为0.47 cm,F处为0.66 cm,G处最大为0.86 cm。承插口观测点位置见图4,其中E点位于承插口外侧,F点位于橡胶上方,G点位于里侧,EG两点之间的距离为24 cm,F位于中点。

图11 承插管道相对位移Fig. 11 Relative displacement of socket pipeline

4 承插式HDPE 管道动力特性安全评估

对于承插式管道来说,管道多由于承插口处橡胶圈老化或接口受外力作用造成接口脱出,内容物泄露导致管道失效。由于目前承插口处橡胶出现老化问题的管道多铺设于20 世纪80 年代左右,而HDPE管道多在2000 年之后开始大量铺设,因此本文中不考虑橡胶圈老化现象。此外,由于HDPE 材料耐冲击,有较好的抗变形能力,参考规程[23]可知,该种管道允许最大变形为5%。与其他材质管道相比,该类型管道容许应变更大,但其材料强度较低。因此,用应变来判断管道是否安全是不合理的。

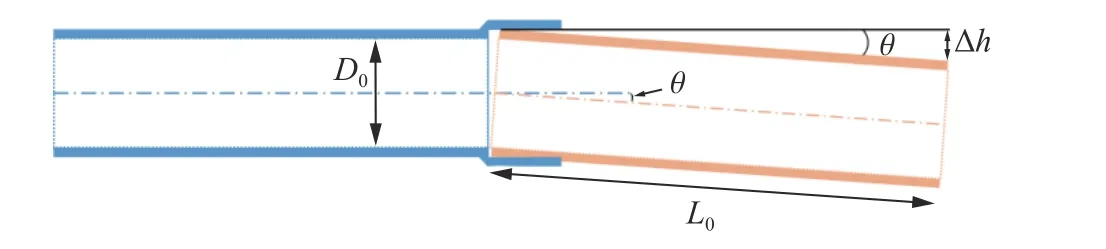

有关承插式管道的安全性评估多基于管道承插接口相对于管身的旋转角的大小,诸多学者利用多种方式来研究承插口的旋转角度[24],本文中采用图12 所示的方式计算旋转角[25]:

图12 管道旋转角度示意图Fig. 12 Diagram of the rotation angle of the pipeline

式中:θ 为旋转角度,Δh为插口管道接口与尾部的相对位移,L0为单段管道长度。

根据相似三角形定理,旋转角的正弦值同样等于管道承口段与插口段相对位移与承口钟形罩的长度比,则式(2)可以表示为:

式中:Δd为接口处承口插口的相对位移,Lb为承口钟形罩长度。

根据标准GB 50032—2003《室外给水排水和燃气热力工程抗震设计规范》[22],地下直埋承插式圆形管道的结构应满足规范要求,其中以橡胶材料为接头的PE 管道单个接头的设计允许位移量为10 mm。查阅相关规范及商家关于管道产品的说明书,管道允许旋转角度最大为2°。据此,由前文可知,承口钟形罩长度Lb=30 cm,根据式(3)可以求得容许相对位移[Δd]=1.05 cm。

根据标准GB 6722—2014《爆破安全规程》[26],地下构筑物,如水工隧洞、交通隧道、矿山巷道等的最大安全振速为25 cm/s。但规程中并没有提出HDPE 排水管道的安全振动速度。根据前文研究结果,相对于同等工况下的无承插口管道,承插口管道的动力响应程度更大。因此需要找到合适的承插管道安全判据,防止其在施工过程中被破坏。

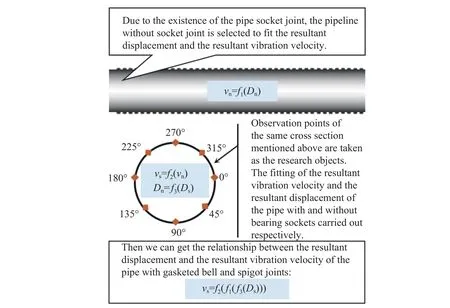

计算需进行如下假设:相对位移计算应为2 节管道在同一时刻、同一方向上产生的位移差峰值,由图11 可以看出,管道插口处的位移远大于承口处位移,且承口处位移在承插口各位置处变化不大,插口合位移与该方向的相对位移相差不大,因此以合位移计算管道振速的安全判据是合理的。

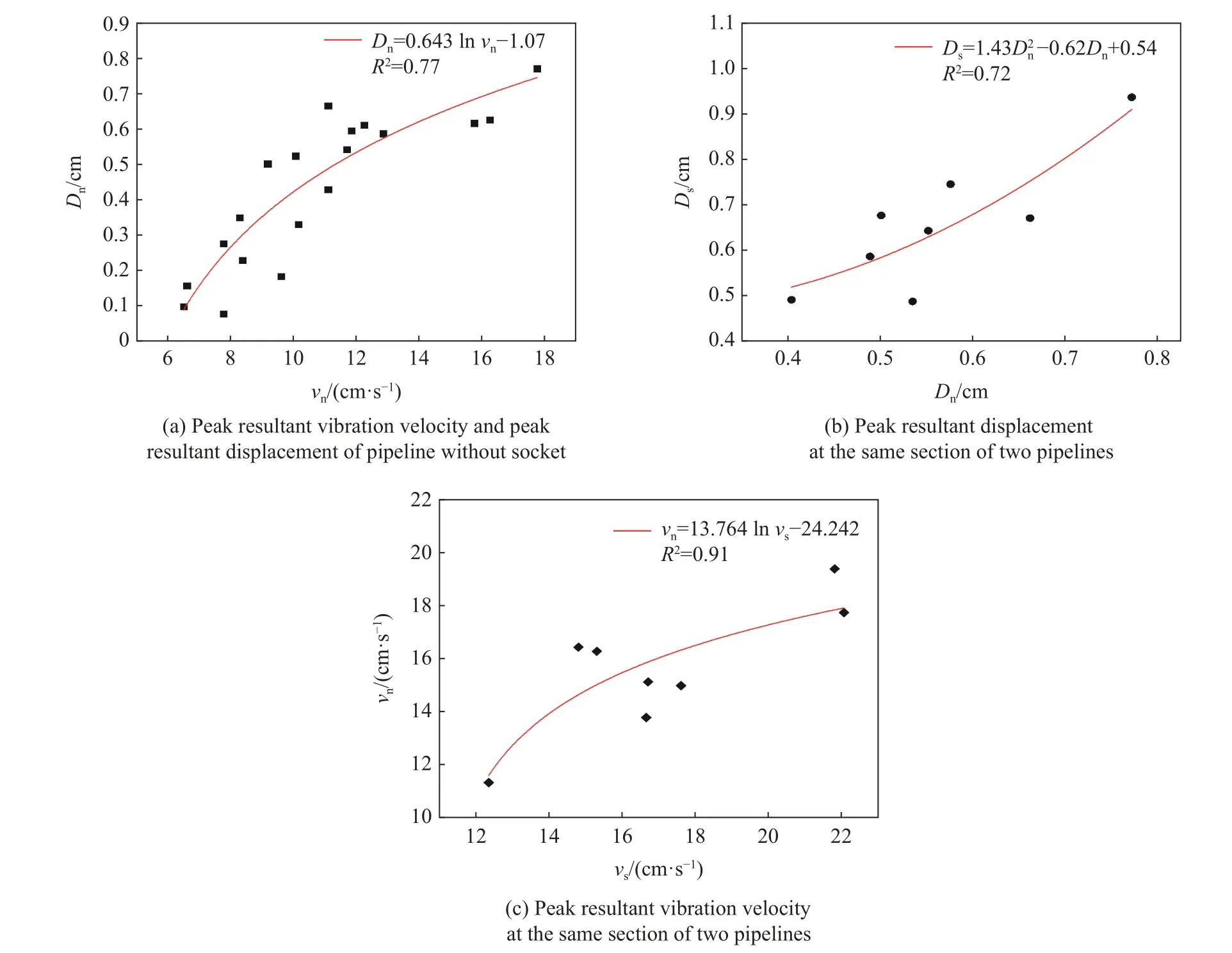

由图6 和10 可以看出,管道振动速度与位移沿轴线响应规律相似,因而可以通过曲线拟合找到振动速度与位移的相关关系。但由于承插管道中接口的存在,变量不一致,因此用无承插口管道沿轴线的振速位移数据进行拟合,拟合结果如图13(a)所示,拟合得到:

式中:Dn为无承插口管道合位移,cm;vn为承插口管道峰值合振速,cm/s。

根据图13(b),可以得到在管道同一监测截面处无承插口管道与有承插口管道的位移曲线相关关系:

式中:Ds为有承插口管道合位移,cm。

同理,根据图13(c),可以得到同一截面处无承插口管道振动速度的相关关系:

图13 数据拟合Fig. 13 Data fitting

式中:vn为承插口管道峰值合振速,cm/s。联合式(4)~(6),可得:

前文已经得到管道的容许相对位移为1.05 cm,根据式(4)~(6),求得爆破振动作用下含有柔性接口承插式HDPE 排水管控制振动速度为24.77 cm/s。其中推导逻辑关系如图14 所示。

图14 推导公式逻辑关系Fig. 14 Logical relation of formula deduction

5 结 论

通过单段直埋足尺度现场试验开展了高密度聚乙烯波纹管的动力特性研究,并通过数值模拟补充建立了承插式管道模型,分析了承插口动力学特性与管身的区别,得到以下主要结论。

(1) 管道中心对称面上振动速度最大,并沿轴线向两端衰减;两种管道结构中合振速最大的为承插口管道的管壁,无承插口管道合振速次之,合振速最小的为承插口管道的橡胶密封圈。

(2) 在截面相同位置,承插口管壁、无承插口管道和橡胶密封圈处的最大有效应力分别为0.803、0.630 和2.480 MPa;有承插口管道的合位移大于无承插口管道;最大合位移位于管道背爆侧225°附近,达0.937 cm;管道中心对称面上合位移最大,并沿轴线向两端衰减。

(3) 通过允许旋转角度和管壁有效应力来判断管道的安全性,可以得出管道是安全的,根据规范允许的旋转角度,对管道合振速和合位移进行拟合分析,可以得到管道柔性承插口处的安全振动速度为24.77 cm/s,该结果可以为类似工程提供参考。