航行体开槽包裹式缓冲头帽结构设计及其降载性能*

2022-12-21刘振鹏高兴甫

施 瑶,刘振鹏,潘 光,高兴甫

(1. 西北工业大学航海学院,陕西 西安 710072;2. 西北工业大学航海学院无人水下运载技术工业和信息化部重点实验室,陕西 西安 710072)

随着军事科技的发展,各种新型的军事武器装备不断出现,其中采用固定翼飞机、直升飞机投放或火箭助飞等新型发射方式的跨水空介质航行体具有防区外发射、突防能力强及隐蔽性高等优点,成为了军事武器装备发展的热点。攻击过程中,需要由空中弹道转变为水中弹道,该类航行体将经历一个跨介质高速入水的过程。在该过程中,由于介质密度的突变以及复杂的湍流流动等原因,航行体将承受巨大的冲击载荷,引起壳体结构的动态响应,导致壳体结构发生弹塑性变形,甚至造成断裂、破损和屈曲;或对航行体的弹道轨迹产生影响,致使航行体入水过程中发生忽扑、跳水和弹道失控等严重问题。因此,减小航行体高速入水时受到的冲击载荷,确保安全入水,是至关重要的。

比较常见的降载方法有:在航行体尾部挂载降落伞,降低入水速度并稳定空投弹道[1-2];利用航行体的头部喷出气体,缓和入水冲击环境[3-5];在航行体头部安装一个气囊[6]或者缓冲头帽,利用材料的变形和破碎来吸收航行体高速入水过程中承受的巨大冲击能量。严忠汉[7]讨论了入水弹头缓冲材料的动态特性,提出了切片法、临界设计状态等概念,这些概念对后续缓冲头帽的设计具有重要意义。王永虎等[8]引进了聚氨酯泡沫塑料在冲击加载条件下的本构关系式,代替了传统的三段式经验模式,分析了航行体垂直入水情况下缓冲器的动态缓冲特性。早期,对于缓冲头帽的研究大多基于实验研究,或者对单一的缓冲材料特性进行分析。实验研究存在耗资昂贵、可重复差等问题,对单一缓冲材料的特性分析反映到实际的入水过程中存在较大的局限性,因此如今对于缓冲头帽的研究大多基于数值计算手段。其中比较常用的算法为任意的拉格朗日-欧拉(arbitrary Lagrangian-Eulerian, ALE)算法[9],该算法为解决作用过程复杂的水气固多介质耦合问题提供了新的求解思路。Wang 等[10]研究了轻型金字塔夹层板结构低速入水时的流固耦合动态响应,获得了冲击压力和结构变形的特性。李建阳等[11]通过对大型返回舱入水时不同工况的数值计算,分析了入水速度和入水角度对冲击载荷特性的影响。胡明勇等[12]建立了低亚声速射弹垂直入水的流固耦合数值计算模型,对入水空泡、流场与弹道间的多介质耦合问题进行了数值求解。颜彬等[13]在考虑弹体内部支撑结构的情况下,对弹体入水时结构的力学响应进行了数值计算。Wu 等[14]对装备缓冲头帽的射弹的入水过程进行了数值计算,提出了计算射弹入水过程中减速度的经验公式。Li 等[15]对装备缓冲头帽的航行体的入水过程进行了数值计算,重点研究了入水过程中罩壳的变形失效形式。魏海鹏等[16]对适用于直径为324 mm 的航行体的缓冲组件进行了数值研究,发现在撞水时罩壳的头部和预置沟槽处会出现明显的应力集中现象,分层的缓冲泡沫出现了二次缓冲等现象。

对于航行体入水缓冲头帽的研究不乏公开报道,但是现有的研究主要是针对于直径为324 mm 的小尺度航行体入水情形,适用于大尺度航行体高速安全入水的缓冲头帽结构设计及其降载性能分析研究较少。直径为533 mm 的大尺度航行体在高速入水时,所面临的冲击环境更为极端,流体对航行体壳体结构的作用更为剧烈,小尺度航行体降载结构的相关设计理论难以直接应用于大尺度航行体。

本文中,利用LS-DYNA 软件,并基于ALE 算法,建立装备缓冲头帽的航行体高速入水数值模型,对适用于大尺度航行体高速入水的开槽包裹式缓冲头帽的缓冲性能进行数值研究,探究其缓冲性能的相关影响因素,以期为新型缓冲头帽的结构设计提供指导。

1 缓冲头帽

根据鱼雷缓冲头帽设计可行域[17],本文中所设计的缓冲头帽主要由外部开槽罩壳和内部缓冲材料组成。罩壳可以承受航行体投放时的气动压力,保证缓冲头帽在入水之前整体结构的完整性,同时使装备缓冲头帽的航行体在空中飞行时阻力较小,提高航行体的飞行速度,增大航行体的投送距离;缓冲材料在入水过程中依靠自身变形吸收巨大的冲击能量,从而降低作用在航行体上的冲击载荷。

1.1 罩 壳

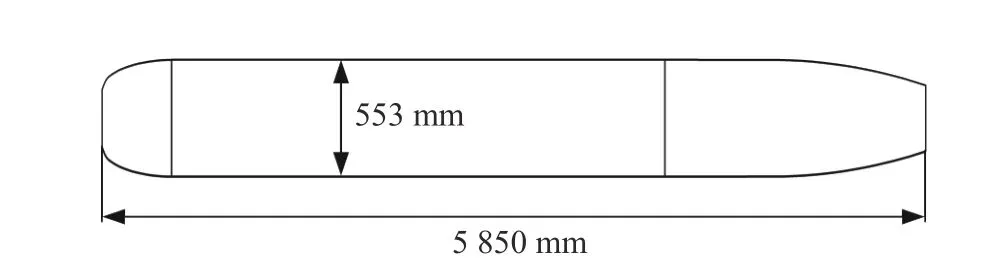

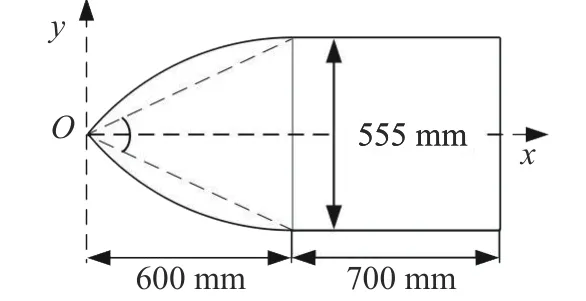

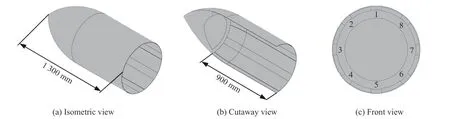

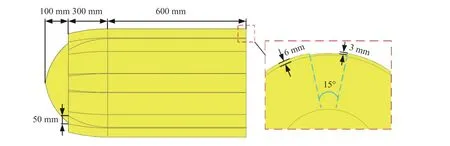

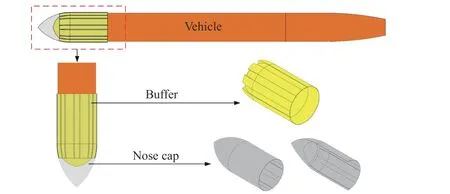

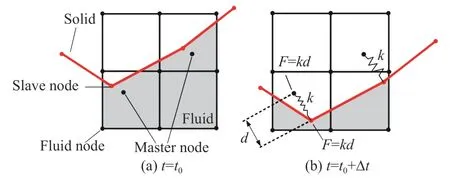

航行体的外形参考鱼雷MK48,最大直径为533 mm,总体长度为5 850 mm,如图1 所示。为了保证装备缓冲头帽后的航行体具有良好的气动外形,本文中所设计的罩壳采用尖拱体外形,罩壳圆柱段外径为555 mm,厚度为5 mm,尖拱段长度为600 mm,圆柱段长度为700 mm,如图2所示。为了减小缓冲头帽对航行体入水弹道的影响,使它更容易与航行体分离,沿罩壳的周向开8 个强度减弱槽,轴向开槽长度为900 mm,开槽深度为3 mm,轴向开槽角度为15°,如图3 所示。

图1 航行体外形Fig. 1 Shape of the vehicle

图2 罩壳外形Fig. 2 Shape of the nose cap

图3 罩壳开槽示意图Fig. 3 Schematic diagrams of the slotted nose cap

1.2 缓冲件

本文中设计了一种开槽包裹式缓冲件,如图4 所示,缓冲件内部线型与航行体头部线型一致,能够完全包裹航行体头部曲线段,二者接触面积大,在航行体入水角度较小时,可以有效地保护航行体头部壳体设备。同时,为了避免缓冲件被压实后不容易破碎的问题,沿缓冲件周向均匀开8 个槽,开槽底部距离缓冲件前端100 mm,缓冲件开槽前端深度为50 mm,缓冲件包裹段后端厚度为6 mm,开槽深度为3 mm。罩壳主要发生撑进破坏[17],适当增大罩壳前段厚度有利于它破碎,因此缓冲件前端向后缩进一部分,罩壳前段加厚。航行体装备缓冲头帽后的整体示意图如图5 所示。

图4 开槽包裹式缓冲件Fig. 4 A slotted wrapping buffer

图5 航行体装配缓冲头帽后整体Fig. 5 The whole body of the vehicle assembled with the buffer head cap

2 计算模型

有限元算法中比较常见的算法有拉格朗日算法与欧拉算法以及任意的拉格朗日-欧拉算法(ALE 算法)。拉格朗日算法的网格会随着物质进行运动,对结构边界的捕捉比较精确,但是当结构发生大变形时,可能导致网格出现畸变的现象,引起计算结果不准确。欧拉算法的网格是固定不动的,物质在网格之间进行输运,对网格的变形没有限制,但对于结构边界的捕捉精度不够。对于航行体高速入水的问题,选择ALE 算法进行求解,发挥二者的优势,利用拉格朗日网格求解航行体及缓冲头帽的变形破碎,捕捉精度高,利用欧拉网格来求解自由液面的大变形,数值计算稳定。

2.1 ALE 算法基本原理

ALE 算法的控制方程由质量守恒方程、动量守恒方程和能量守恒方程组成[18]。

(1)质量守恒方程:

式中:ρ 为流体的密度;x为欧拉坐标;v为流体的速度;u为网格的速度;w=v-u;E为流体的内能;σij为应力张量的分量;b为流体所受的体积力载荷。

ALE 算法的基本实现过程如下[19]:

(1)先进行拉格朗日步计算,单元网格随着材料运动而变形,保持变形后的物体边界条件,对内部重新划分网格,网格的拓扑关系保持不变,称为光滑步。

(2)将变形网格中的单元变量和节点速度矢量输运到新网格中,称为对流步。一般每个单元解的各种变量都要进行输运,要输运的数量取决于材料模型。

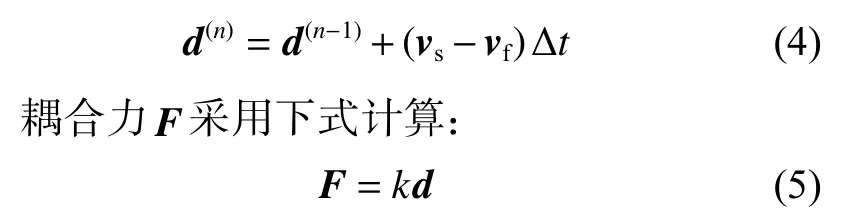

ALE 算法中流固耦合力计算方法如图6 所示。对于结构节点,在每一时间步通过相对速度(vs-vf)更新侵彻深度d,结构节点定义为从节点,流体节点定义为主节点,使用流体单元的等参坐标计算主节点的位置。当t=0 时,假定d(0)=0,流体节点和结构节点重合;当t(n)=t(n-1)+Δt,侵彻向量通过下式更新:

图6 流固耦合算法Fig. 6 Algorithm of fluid-structure interaction

式中:k为基于主从节点质量模型特性的刚度系数。

2.2 有限元模型

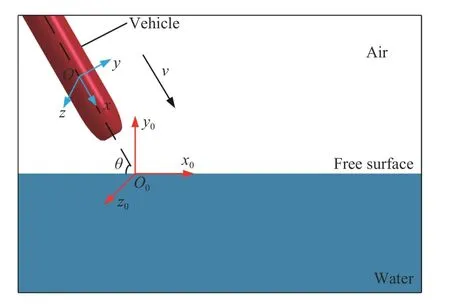

选定一个局部坐标系(Oxyz)和一个全局坐标系(O0x0y0z0)[20],如图7 所示。其中,全局坐标系原点O0处于航行体入水点;O0x0轴位于水平面内,此轴的方向指向航行体的前进方向,称为参考航向;O0y0轴垂直于地面指向上方,称为铅垂轴;O0z0轴处于水平面内,垂直于x0O0y0平面,方向由右手坐标法则确定。局部坐标系原点O位于航行体重心处,Ox轴处于航行体对称面内,与航行体几何对称轴一致,指向航行体头部,称为航行体纵轴;Oy轴位于航行体纵对称面内,垂直于Ox轴,指向上方,称为航行体立轴;Oz轴垂直于xOy平面,从航行体尾部观察,Oz轴指向右方,称为航行体横轴。定义Ox轴与水平面的夹角为入水角θ。

图7 坐标系的定义Fig. 7 Definition of coordinate systems

考虑到航行体壳体以及罩壳在入水过程中的弹塑性变形,对它们采用*MAT_PLASTIC_KINEMATIC材料模型。航行体壳体材料选用铝合金,该铝合金的密度为2 700 kg/m3,弹性模量为75 GPa,泊松比为0.33,屈服应力为275 MPa,剪切模量为1.33 GPa。罩壳材料选用不饱和聚酯树脂复合材料,该材料的密度为1 160 kg/m3,弹性模量为3.5 GPa,泊松比为0.34,屈服应力为101 MPa。对缓冲件采用*MAT_PLASITIC_KINEMATIC 材料模型,并设置失效应变,用于模拟缓冲件的破碎过程。当某个单元的应变超过失效应变时,该单元即失效,不再参与计算。不同密度的发泡材料的缓冲性能不同[21],所采用缓冲件的材料为硬质聚氨酯泡沫,该泡沫的密度为90 kg/m3,弹性模量为129 MPa,泊松比为0.024,失效应变为0.5,阻尼系数为0.5。

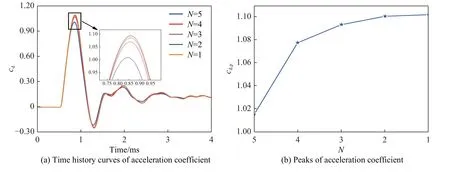

对水和空气等流体采用*MAT_NULL 材料模型,需要采用*EOS_GRÜNEISEN 状态方程[22]描述水的运动:

式中:pw为水的压力,c为水中声速,γ0为Grüneisen 常数,α 为γ0的一阶体积修正量,ew为水的体积内能;S1、S2、S3为斜率系数,ψw为水的相对体积。本文中:c=1 480 m/s,S1=2.56,S2=-1.986,S3=0.226,S3=0.226;水的初始体积内能ew0=0,水的初始相对体积ψw0=1。

采用*EOS_LINEAR_POLYNOMIAL 状态方程[23]描述空气的运动:

式中:C1、C2、C3、C4、C5、C6为多项式系数;ea为空气的体积内能; µa=1/ψa-1 ,ψa为空气的相对体积。本文中:C0=C1=C2=C3=0,C4=C5=0.4,C6=0;空气的初始体积内能ea0=250 kJ/m3。

2.3 网格无关性验证

流体网格尺寸与结构网格尺寸之比:

式中:LE为流体单元网格的特征尺寸;LL为结构单元网格的特征尺寸。航行体的入水冲击加速度用无量纲的系数cd表示:

式中:m为航行体的质量,a为航行体的入水加速度,R为航行体的最大半径,v为航行体的入水速度。

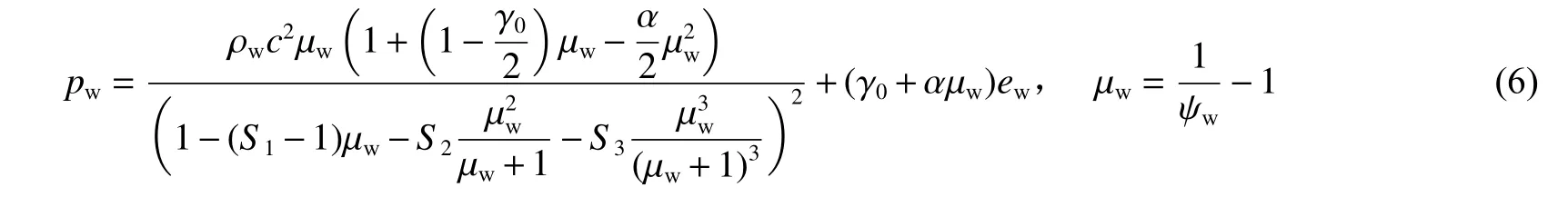

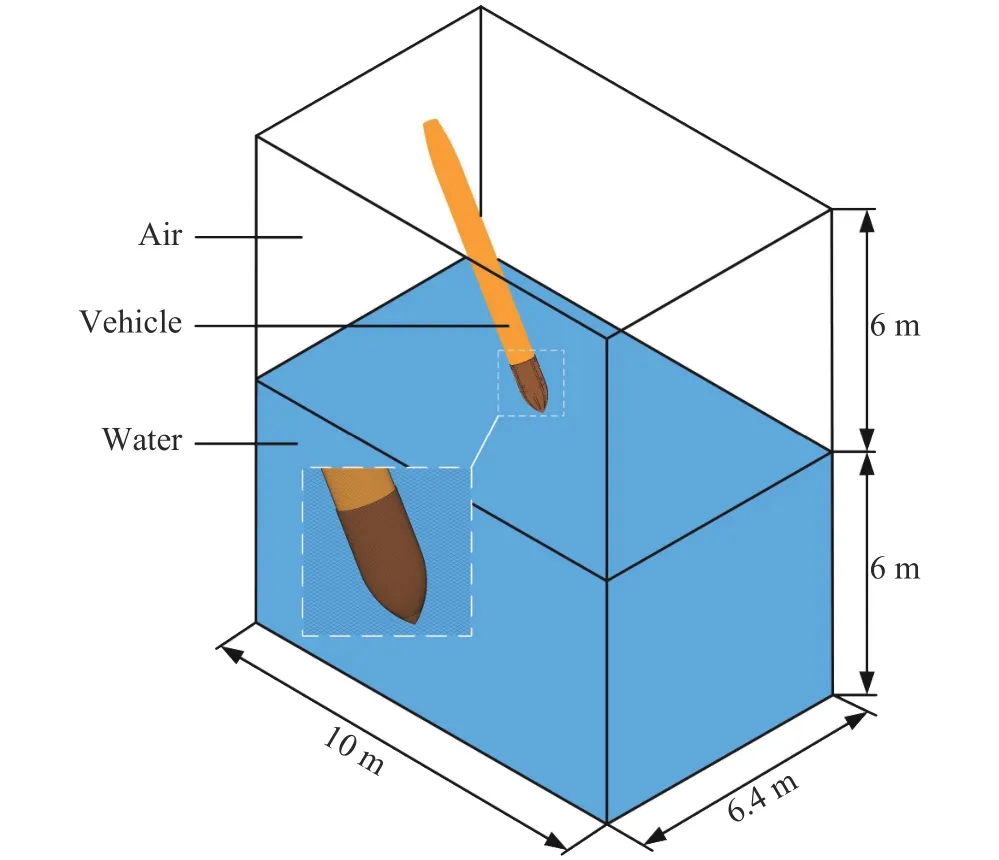

航行体网格尺寸为10 mm,N取值为1~5;水和空气单元的网格尺寸一致,分别为10、20、30、40 和50 mm。航行体的入水速度为100 m/s,入水角度为90°。不同网格比例下的冲击加速度系数时程曲线、加速度峰值系数cd,p如图8 所示,可以看出,随着流-固网格比例的减小,加速度峰值和脉宽逐渐增大,当N=4 时计算结果就满足了收敛性要求。综合考虑了计算精度的要求及所需要的计算时间,航行体的网格尺寸设置为10 mm,水和空气的网格尺寸均设置为40 mm,同时,为减小壁面效应对计算结果的影响,空气域和水域的尺寸均设置为10 m×6.4 m×6 m,水域底部设置为固定边界,其余边界条件设置为无反射边界条件,总体划分网格数为8 763 225,如图9 所示。

图8 不同网格尺寸下的加速度系数及其峰值Fig. 8 Time history curves of acceleration coefficient and its peaks under different mesh sizes

图9 计算域Fig. 9 Computational domain

2.4 数值计算结果验证

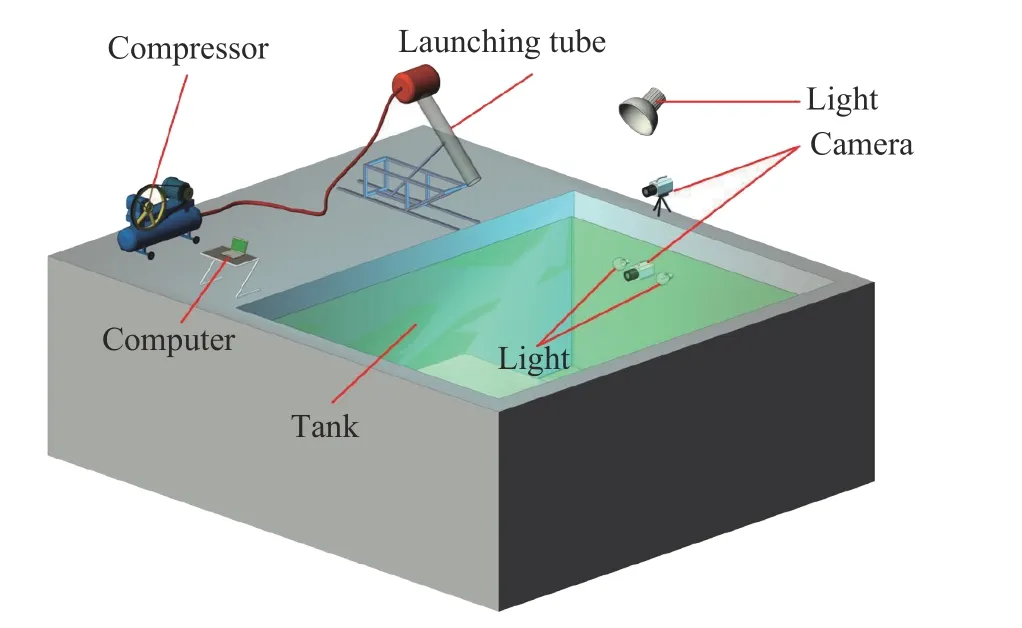

为了验证数值计算模型的正确性与准确性,开展了航行体缩比模型头段带缓冲头帽高速入水实验。实验现场布局如图10 所示,采用高压空气作为模型的动力来源;在模型内部安装测试装置,记录模型的加速度信息;利用高速摄像机捕捉模型的位置姿态及入水空泡演变信息;模型的入水速度为101 m/s,入水角度为60°。

图10 实验现场布局Fig. 10 Experimental layout

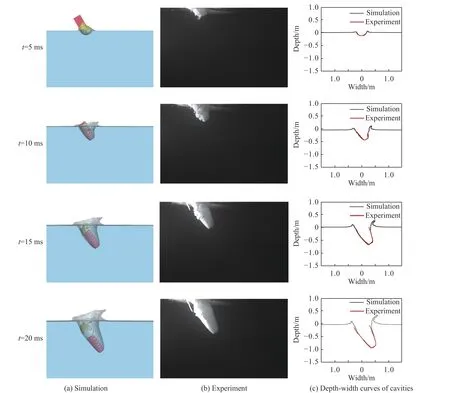

利用图像处理技术,将数值计算的空泡演变宏观轮廓进行提取,并与实验中高速摄像机拍摄所得的航行体入水空泡轮廓进行叠加对比,如图11 所示。从两者的空泡轮廓和演变规律来看,本文中所建立的装备缓冲头帽的航行体高速入水数值计算模型,能较真实地反映实际情况中航行体高速入水的空泡演变宏观特性。

图11 数值计算与实验空泡的对比Fig. 11 Comparison of cavities between simulation and experiment

图12 为航行体的入水冲击加速度数值计算结果和实验测试结果的对比。可以看出,数值计算和实验测得的加速度的变化趋势基本一致,两者轴向加速度峰值相对误差为6.72%,径向加速度峰值相对误差为7.52%,两者冲击加速度峰值和峰值脉宽均吻合良好,满足实际工程中数值计算的精度需求,能够支撑后文的数值计算。

图12 数值计算与实验测试加速度的对比Fig. 12 Comparison of accelerations between simulation and experiment

3 结果与分析

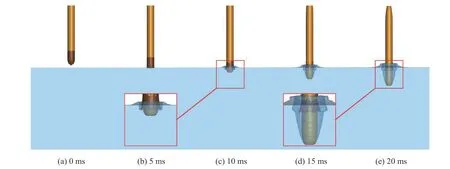

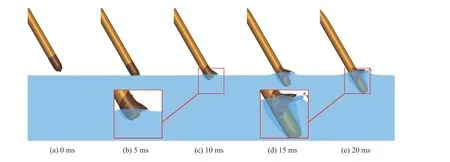

3.1 入水流场演化特性和头帽破碎过程

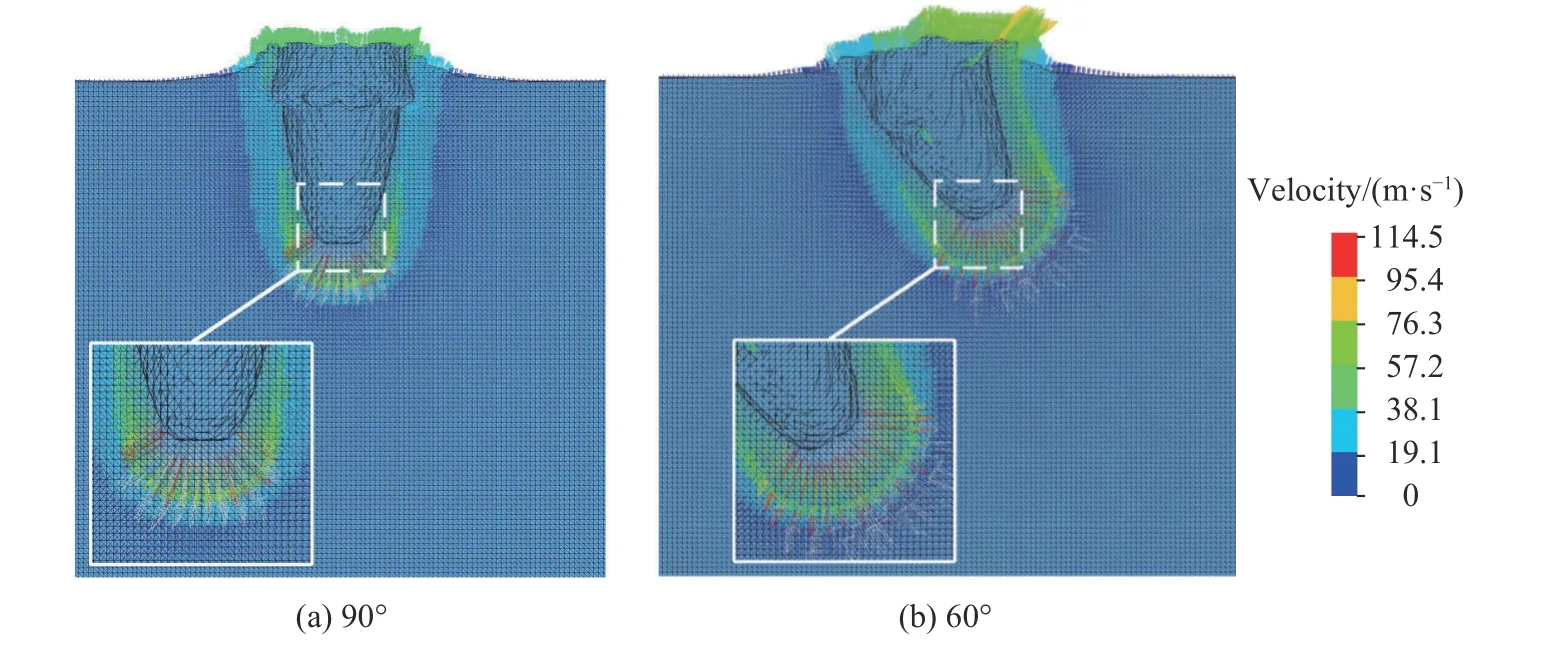

图13~14 为航行体以100 m/s 的速度垂直入水和以60°斜入水时的空泡演化图像和缓冲材料破坏图像,为了观察缓冲材料的变形破碎,将罩壳隐藏。初始时刻时,整体结构位于水面上方一定的距离,5 ms 时缓冲头帽已经接触到水面,水体被排开,空泡轮廓扩张,缓冲头帽破裂后刺破了空泡壁面,使空泡轮廓变得粗糙。航行体垂直入水时,空泡轮廓基本对称,水面上方液面隆起,有液体飞溅。当航行体以60°斜入水时,由于迎水面与背水面的速度不一致(见图15),导致了两侧的水压不同,压力低的一面空泡扩张速度快,压力高的一面空泡扩张速度慢。因此,航行体斜入水时产生的空泡是非对称的,同时,航行体除了受到一个较大的轴向载荷外,其径向也将承受一个不可忽视的冲击载荷。装备缓冲头帽的航行体斜入水时,缓冲头帽的破碎不对称,相较于垂直入水时,缓冲头帽破碎的范围更大,从图13~14 可以看出,不管是垂直入水还是斜入水,缓冲头帽都能发生较大程度的破损,并在入水后期与航行体完全脱离,从而不影响航行体后续的入水弹道。

图13 航行体以100 m/s、90°入水时流场演化和缓冲件的破坏过程(隐藏罩壳)Fig. 13 Flow field evolution and failure process of buffer when the vehicle enters water at 100 m/s and 90° (hide the nose cap)

图14 航行体以100 m/s、60°入水时流场演化和缓冲件的破坏过程(隐藏罩壳)Fig. 14 Flow field evolution and failure process of buffer when the vehicle enters water at 100 m/s and 60° (hide the nose cap)

图15 航行体以100 m/s 的速度在不同入水角度下20 ms 时水体的速度矢量Fig. 15 Vectors of velocity of the water when the vehicle enters water at 100 m/s and different angles at 20 ms

3.2 缓冲材料的破坏特性

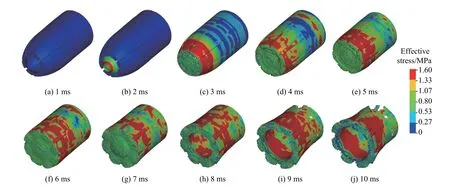

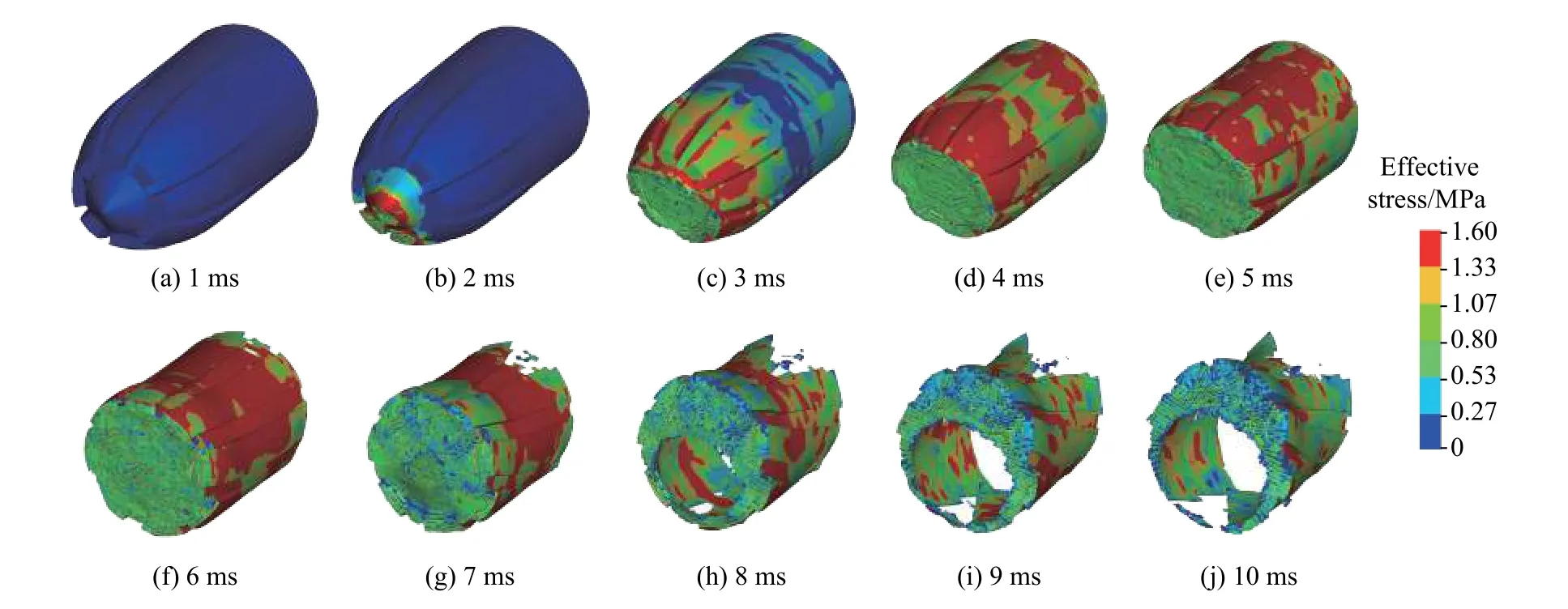

图16~17 分别为航行体以100 m/s 的速度垂直入水和60°入水角斜入水过程中缓冲材料在不同时刻的等效应力云图。

图16 航行体以100 m/s、90°入水角入水时缓冲材料的等效应力分布Fig. 16 Distribution of effective stress of the buffer when the vehicle enters water at 100 m/s and 90°

图17 航行体以100 m/s、60°入水角入水时缓冲材料的等效应力分布Fig. 17 Distribution of effective stress of the buffer when the vehicle enters water at 100 m/s and 60°

可以明显看出,在缓冲头帽撞水时,缓冲材料内部出现了明显的应力集中现象;应力首先出现在缓冲材料的前端,并以应力波的形式向缓冲材料的后端传播;在航行体垂直入水初期,应力在缓冲材料内部呈现较均匀的分层现象。而在航行体以60°斜入水时,由于缓冲材料两边触碰到水的时刻不同,下部先受到水的挤压作用,先出现应力集中现象,因而导致入水初期应力在缓冲材料内部分布不均匀。从图中也可以看出,7 ms 左右缓冲材料被航行体击穿,此时航行体头部直接接触到水,航行体受到的冲击载荷到达峰值。

3.3 入水速度和入水角度对降载性能的影响

探究了不同入水速度和不同入水角度下缓冲头帽的降载性能。当入水角度为90°时,入水速度分别为100、150、200、250 和300 m/s;当入水速度为100 m/s 时,入水角度分别为60°、70°和80°。

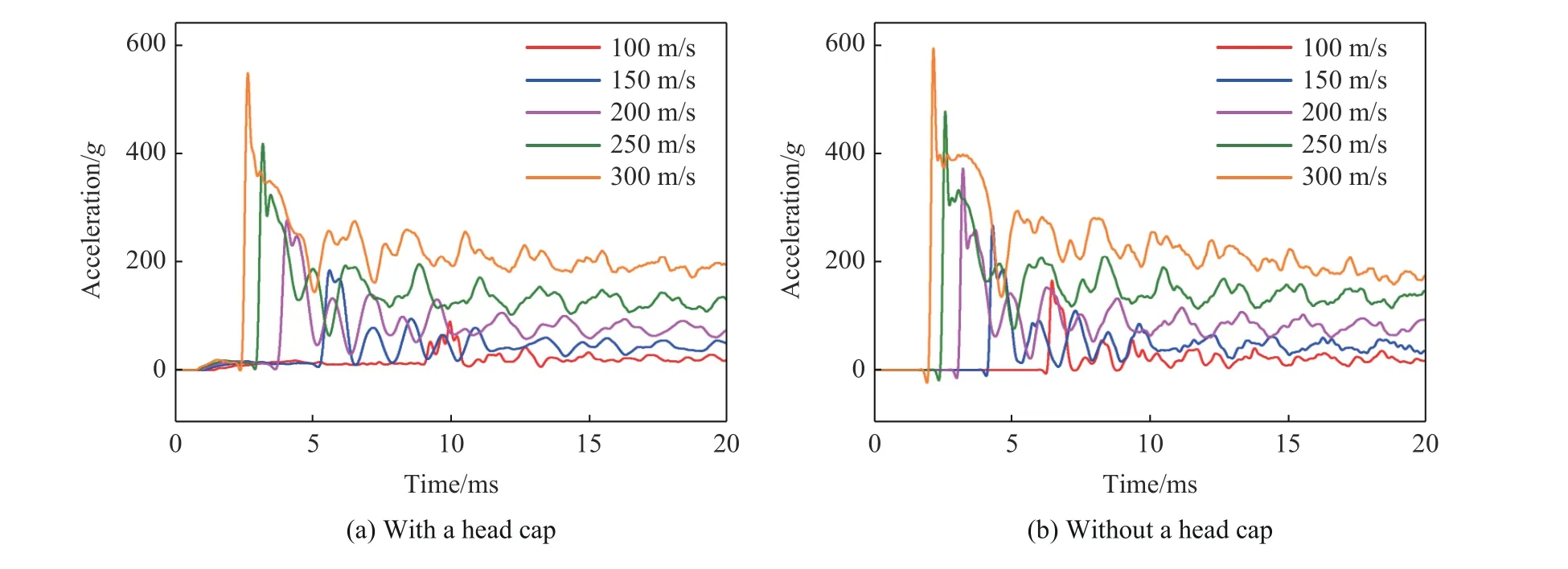

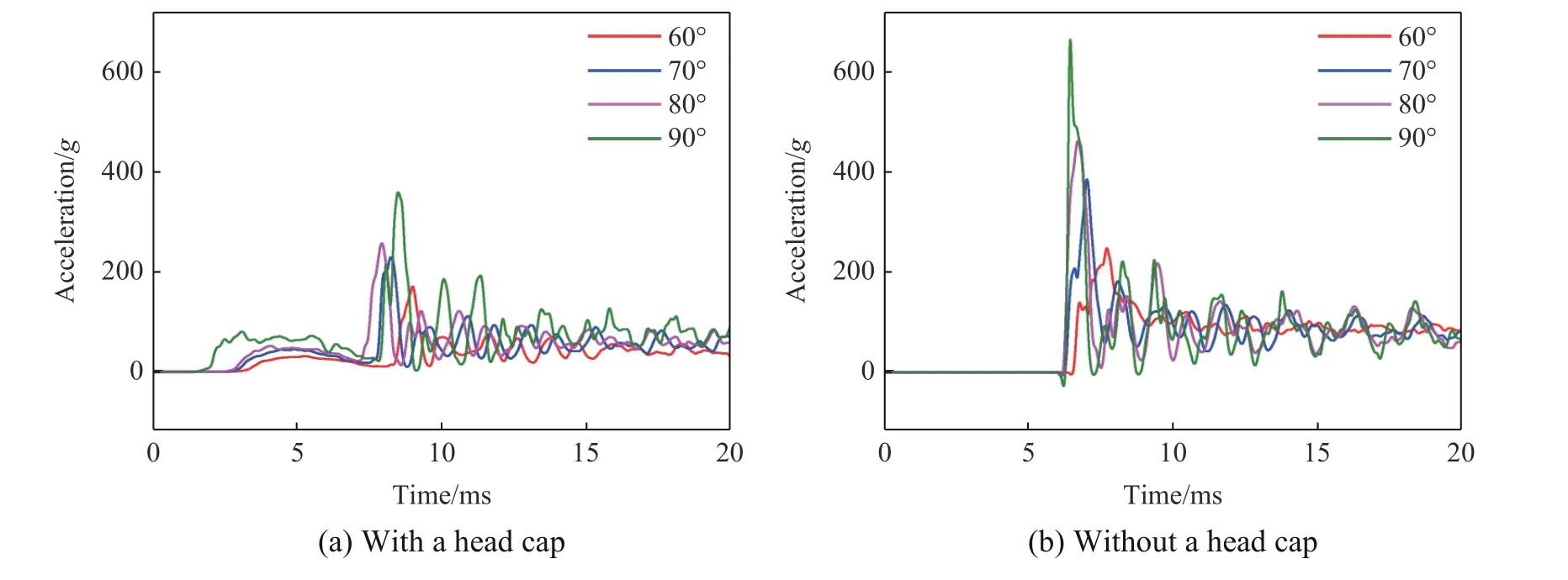

图18(a)为装备缓冲头帽的航行体在不同入水速度下垂直入水时的加速度时程曲线,图18(b)为未装备缓冲头帽的航行体在不同入水速度下垂直入水时的加速度时程曲线。从图18 可以看出,随着航行体入水速度的不断升高,冲击加速度的峰值不断增大,脉宽不断增大,缓冲材料被击穿的时刻不断提前,缓冲头帽的缓冲性能减弱,入水速度为300 m/s 时,航行体加速度峰值减小22.17%。

图18 不同的航行体以不同入水速度垂直入水时的加速度时程曲线Fig. 18 Time-history curves of acceleration when different vehicles enter water vertically at different velocities

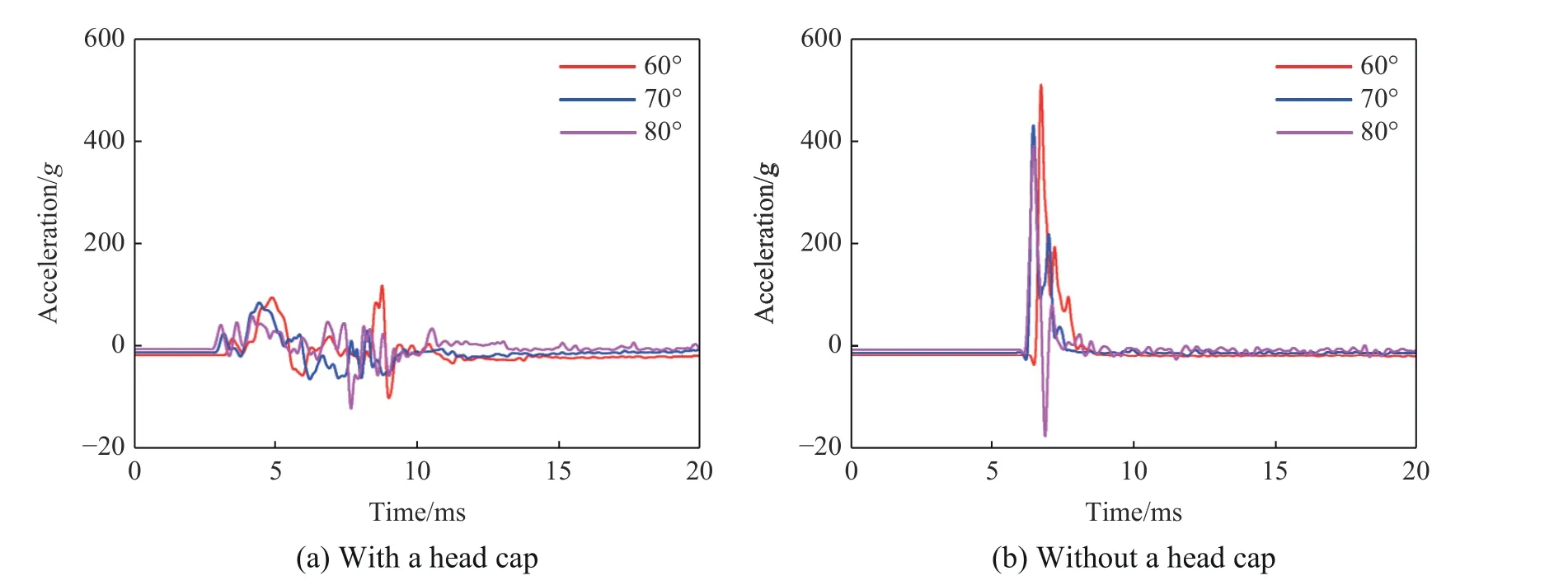

图19~20 为航行体以100 m/s 的速度在不同入水角度下的加速度时程曲线。可以看出,在入水速度相同时,随着入水角的增大,轴向加速度峰值逐渐增大,径向加速度峰值逐渐减小,缓冲头帽对航行体轴向和径向加速度峰值的减小率越大,当入水角度为60°时,对轴向加速度峰值的减小率为31.83%,对径向加速度峰值的减小率为66.80%。

图19 不同的航行体以100 m/s 的速度在不同入水角度下的轴向加速度时程曲线Fig. 19 Time-history curves of axial acceleration when different vehicles enter water at 100 m/s and different angles

图20 不同的航行体以100 m/s 的速度在不同入水角度下的径向加速度时程曲线Fig. 20 Time-history curves of radial acceleration when different vehicles enter water at 100 m/s and different angles

4 结 论

设计了适用于大尺度航行体高速安全入水的尖拱体外形开槽包裹式缓冲头帽,并给出了详细的设计参数。基于ALE 算法,对装备开槽包裹式缓冲头帽的航行体高速入水过程进行了数值模拟,并用航行体头段缩比模型高速入水实验验证了所建立数值模型的正确性与准确性。从不同角度,对所设计的开槽包裹式缓冲头帽缓冲性能进行了分析,主要得到以下结论。

(1)装备缓冲头帽的航行体在高速垂直入水时,受缓冲头帽破碎形态的影响,产生了壁面较粗糙的对称空泡;而斜入水时,受两侧水流速度不一致的影响,产生了非对称空泡,对航行体的受力分布产生了不可忽视的影响。

(2)航行体垂直入水时,应力集中区域首先在缓冲材料头部出现,并以应力波的形式向后快速传递;垂直入水时应力分布呈现较均匀的分层现象,斜入水时应力分布也呈现分层现象,但不均匀;应力区域的分布可为缓冲材料的结构设计提供指导。

(3)随着航行体入水速度的提高,冲击加速度的峰值也随之增大,缓冲头帽被击穿的时刻提前,降载性能逐渐下降,以300 m/s 的速度垂直入水时,冲击加速度峰值减小22.17%;当航行体斜入水时,入水角度越大,缓冲头帽的降载效果越好,入水速度为100 m/s、入水角度为60°时,轴向冲击加速度峰值减小31.83%,径向冲击加速度峰值减小66.80%,缓冲头帽的降载隔冲作用给航行体高速安全入水提供了保证。