粉煤灰基X沸石的制备及应用进展

2022-12-21王睿王连勇何艳崔家新

王睿,王连勇,2,何艳,崔家新

(1.东北大学 冶金学院,辽宁 沈阳 110819; 2.国家环境保护生态工业重点实验室,辽宁 沈阳 110819)

我国以煤炭为能源核心,是世界煤炭消费第一大国,2019年煤炭能源消费总量约为能源消耗总量的57.7%。火电厂燃煤发电是我国电力的主要来源,燃煤发电时产生的固体废物燃煤飞灰(CFA)是目前我国最大的固体废物之一,2018年,中国CFA年产量超过5.5亿t,由于利用不足,累计CFA已超过30亿t[1]。

粉煤灰是煤在高温环境下燃烧后,通过静电除尘、布袋除尘等方法在燃烧炉烟气中捕获的类似粉尘的粉末状的硅铝酸盐固体废物[2]。粉煤灰的颜色通常呈现为灰白色或者灰黑色,密度在1.9~2.9 g/cm3,比表面积为300~500 m2/kg,粒度差异较大,从1 μm 至数百微米不等,但通常小于75 μm。粉煤灰的化学成分复杂,含有Si、Al、O、C、Mg、Fe、Ca、K、Na等11种常量元素和Hg、Pb、Ni等微量元素,主要化学组成是SiO2和Al2O3,两者相加约占80%。粉煤灰的内部含有多孔、不规则的无定形的细小硅酸盐玻璃体,这占粉煤灰质量分数的60%以上,在粉煤灰的晶体相成分主要包括莫来石、石英、铁矿以及少量的残炭[3-5]。

粉煤灰的大量堆积会侵占农业用地,粉煤灰易随风转移,对空气、水资源、土壤造成严重污染,亟需进行资源化利用。当前粉煤灰的利用集中在建筑行业与道路工程方面:铺路、矿山回填、水泥、混凝土等,约占粉煤灰产量的56%,但是产品的附加值较低,粉煤灰高附加值领域的应用较少,仅占10%左右[1,6]。

自然界中存在有天然的沸石,但是资源量有限,且开采出的天然沸石的理化性质并不一定能够满足特定的需要。粉煤灰中含有的主要物质是SiO2和Al2O3,与合成天然沸石的火山灰成分相似,并且粉煤灰与沸石有相似的多孔物理结构,来源广泛,价格低廉,这说明粉煤灰是合成人工沸石的理想原材料[8]。以废弃物粉煤灰为原料合成的X沸石具有孔径大、空隙率大、离子交换容量大等优点,在作吸附剂、催化剂、离子交换剂等方面具有很大的应用潜力,能够起到处理废水、净化烟气、分离气体等方面的作用,在对粉煤灰实现绿色高附加值利用的同时能够达到国家“以废治废”、可持续发展战略目标。

1 X沸石简介

X型沸石属于立方晶系,电子显微镜下X沸石的样貌为正八面体。X型沸石主要包含10X沸石与13X沸石,10X沸石的主要阳离子为钙离子,13X沸石的主要阳离子为钠离子,沸石的比表面积范围在500~800 m2/g[9]。X沸石的结构组成见图1,是由方钠石笼与双六元环相连接而形成的。X沸石的骨架构成见图2。

图1 X型沸石的结构组成Fig.1 Structural and composition of zeolite X

图2 X型沸石的骨架Fig.2 Framework of zeolite Xa.只显示Si;b.显示Si与O

2 粉煤灰合成X沸石

2.1 预处理

粉煤灰本身的活性较差,直接利用原料粉煤灰合成X沸石的结晶度与纯度不高。为了合成理想的沸石产品以更好地进行应用,需要对粉煤灰进行预处理。常见的预处理方法可以分为物理法与化学法。

2.1.1 物理预处理方法 物理法预处理主要是机械研磨法与磁选法。

2.1.1.1 机械研磨 通过机械研磨能够使粉煤灰的粗大颗粒变得细小,粒径分布更加均匀,增大比表面积,破坏包裹有效成分SiO2与Al2O3的玻璃外壳,增加表面活性位点并提高化学反应活性。陈群玉[10]认为机械粉磨不仅能够改变原料粉煤灰的物理性质,还能够诱导物理化学反应。随着粉磨时间的增长,首先是粉煤灰中较大的颗粒破碎,颗粒变小并且趋向于无定形,平均粒径和粒度分布的范围变小;继续研磨,细小的颗粒团聚,形成二次团聚体;研磨后期形成了颗粒破碎与团聚的动态平衡。

2.1.1.2 磁选 磁选的目的是除去粉煤灰中的磁性物质,主要是磁铁矿与赤铁矿。在合成沸石的过程中,磁性氧化铁会抑制结晶,降低合成的沸石样品的纯度,进而导致沸石的催化性能以及吸附性能下降。磁选能够有效地降低粉煤灰中的铁的含量,不仅能够使最终合成的沸石样品的网络结构更加完整,还能增加沸石的白度[11]。

2.1.2 化学预处理方法 化学预处理方法主要包括高温焙烧、酸洗、碱熔。

2.1.2.1 高温焙烧 粉煤灰是煤在高温环境下燃烧所形成的飞灰,不可避免地粉煤灰中会含有部分未燃尽的碳以及有机物。王璐[12]对原料粉煤灰进行多次高温焙烧,烧失量大约为15%,减少的成分主要是未燃尽的碳。焙烧后,粉煤灰的颜色由灰黑色转变为赤褐色。訾昌毓[13]对焙烧前后的粉煤灰进行检测发现,焙烧后的粉煤灰的分散度更高,表面积更大。此外,煅烧活化能将难溶于氢氧化钠溶液的硅铝酸盐晶体矿分解为易溶于其中的硅铝酸盐和硅铝酸盐矿。

2.1.2.2 酸洗 酸洗是将原料粉煤灰与盐酸或者硫酸按照一定的比例在加热条件下搅拌进行反应。对原料粉煤灰进行酸洗的主要目的是去除原料粉煤灰中的有机质以及金属氧化物如CaO、MgO、Fe2O3等[14]。吕晨培[15]使用2 mol/L的HCl作酸洗液,按照1∶9的灰酸质量比来处理粉煤灰,经过XRF检测后得CaO、Na2O、Fe2O3、MgO杂质含量分别降低了50%,83.65%,48.96%,73.94%。酸洗之后的粉煤灰中硅铝有效成分所占的比重上升,为后续合成沸石打下基础。但是酸洗的过程中氧化铝也会溶出,在后续合成沸石的过程中可能需要调节硅铝比,因此需要对酸的浓度、酸洗温度、酸洗时间、固液比等参数进行控制。

2.1.2.3 碱熔 碱熔是将粉煤灰与固体强碱按照一定的碱灰质量比例充分研磨后放入马弗炉中在高温环境下焙烧。在粉煤灰中,石英相与莫来石相是主要的晶相组成,强碱的加入能够破坏其中的 Si—O—Si 和Si—O—Al键,进一步使得石英相转变为硅酸盐,将莫来石相转变为铝硅酸盐[16]。碱熔是碱熔融水热合成法的关键步骤,在此过程中需要对焙烧温度、焙烧时间进行控制以达到最好的效果。

2.2 粉煤灰基X沸石合成方法

粉煤灰基X沸石的合成方法有水热法与辅助复合水热法。水热法指只进行水热合成反应的方法,包括一步水热法与两步水热法[17]。辅助复合水热法指水热法与其他技术结合使用,包括碱熔融水热合成法、超声微波辅助合成法、晶种诱导法、盐热合成法、逐步升温法、渗析水热法等。在这些方法中,一步水热法、碱熔融水热法以及碱熔融与其他技术结合的方法使用较多。

2.2.1 一步水热法 一步水热法是将粉煤灰与一定浓度的强碱溶液混合后装入反应釜中进行老化以及水热晶化反应后形成沸石产品的方法。该方法的操作流程简图见图3。

图3 一步水热法流程简图Fig.3 Flow chart of one-step hydrothermal method

Grela[18]将原料粉煤灰与NaOH的水溶液在低温的环境下经过一步水热法合成了微孔数量较多、吸附效果良好的X沸石,合成的材料比表面积达到213.2 m2/g。将粉煤灰化学转化为沸石分为三个阶段,首先是硅铝离子的溶解,然后是硅铝酸盐凝胶发生沉积,最后沸石从沉积的凝胶中成核,结晶生长。Tauanov[19]认为包括非晶态固相和晶态固相以及至少一个液相的多相晶化的水热合成法仍然是应用最广泛的方法。分析了该法合成沸石的过程中各工艺参数即水热反应温度、反应时间、碱液浓度、液固比以及粉煤灰的硅铝比等因素对粉煤灰合成沸石转化率的影响。Czarna[20]将原料粉煤灰与浓度为 3 mol/L 的氢氧化钠溶液按照液固比为25∶1的比例混合后在80 ℃环境下晶化24 h后经过过滤烘干得到Na-X沸石。合成的沸石用于湿法脱硫废液中汞离子的去除并表现出良好的吸附性能。

一步水热法是利用粉煤灰合成沸石的最基础的方法,实验流程简单,但是反应所需的时间长,合成的沸石样品的纯度和结晶度较低。

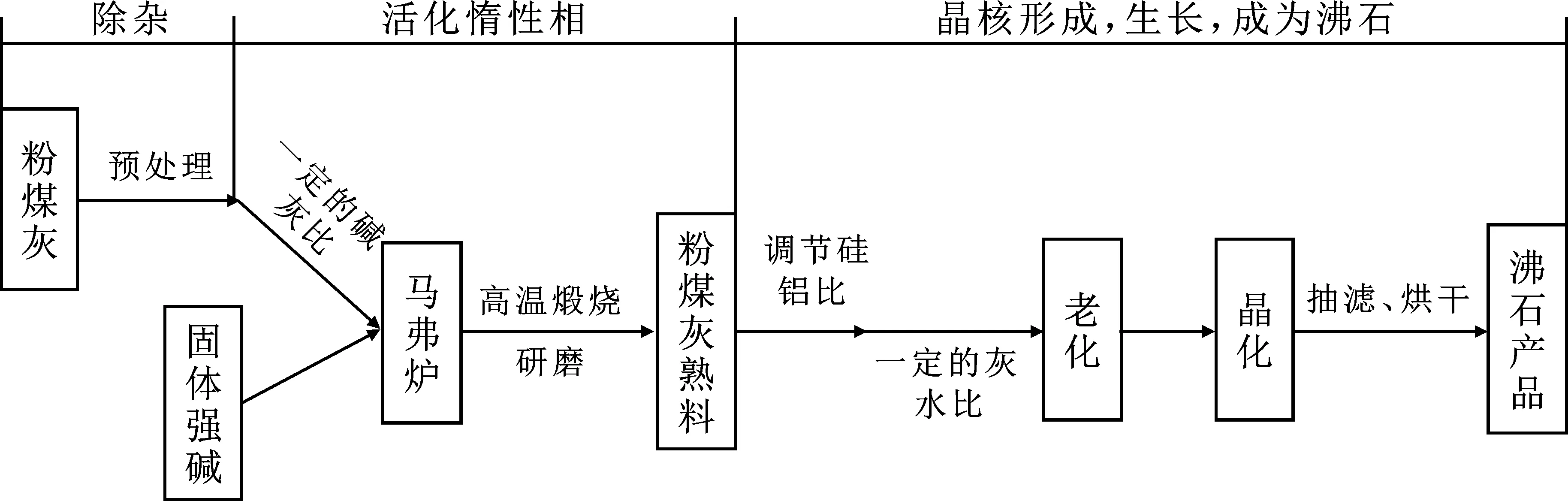

2.2.2 碱熔融水热合成法 碱熔融水热合成法是将原料粉煤灰的碱熔融活化与水热法结合起来的方法,该法的流程简图见图4。

图4 碱熔融水热合成法流程简图Fig.4 Flow chart of alkali fusion hydrothermal synthesis method

在水热晶化前加入碱熔步骤,形成水溶性硅酸钠和铝酸钠化合物,钠离子充当沸石晶体结构的子结构单元的稳定剂[21]。该方法的反应过程可以分为四步[22]。

NaOH+xAl2O3·ySiO2→Na2SiO3+Na2AlO2

→NaOH(aq)+Na2Al(OH)4(aq)+Na2SiO3(aq)

→[Nax(AlO2)y(SiO2)z]NaOH·H2O(gel)

→Nap[(AlO2)n(SiO2)q]·hH2O(zeolite)

在该方法中,影响沸石合成的因素有粉煤灰与固体强碱的质量比、高温焙烧时的温度与时间、硅铝比、熟料与超纯水的质量体积比、老化时间、晶化温度与晶化时间。高闻言[23]探究发现相较于A型沸石,Na-X沸石对合成条件要求更高,表现为:对原料的活化程度要求高;对碱度环境要求严格,过高过低都不能合成理想的X沸石;对晶化时间,晶化温度的要求高,结晶时间过长会发生转晶现象而形成杂晶。

Sivalingam[24]对合成过程中的碱灰质量比、晶化温度、晶化时间参数进行了优化。经过高温焙烧与酸洗预处理后的粉煤灰在碱灰质量比为1.25∶1,焙烧温度500 ℃,焙烧时间1 h,灰水比为1∶15,老化16 h,100 ℃ 环境下晶化10 h的最优条件下结晶度达到76%,产品成品率88%。后续使用合成的沸石产品对结晶紫染料进行吸附,最大去除率达到99.62%。刘爽[25]通过碱熔融水热法制备X沸石,并利用其负载TiO2进行光催化降解亚甲基蓝,在实验参数为粉煤灰∶NaOH∶Na2CO3为1∶1.5∶0.3,在550 ℃条件下焙烧2 h,晶化温度为70 ℃,晶化时间为24 h的条件下合成的沸石去除效率最高达81%。

除此之外,以碱熔融水热方法合成的沸石在处理废水中的重金属离子方面表现出良好的离子交换能力与吸附能力[26]。碱熔融水热合成法需要控制的变量较多,但是该方法对原料粉煤灰活性的激发效果明显,合成的沸石产品纯度较高,对设备、技术等方面的要求不高,因此目前碱熔融水热合成法已成为实验室粉煤灰基沸石的主要合成方法。

2.2.3 碱熔融水热法与晶种法结合 该方法将晶种诱导法与碱熔融水热法结合起来,在粉煤灰与碱液的混合溶液中加入合成的特定的晶种以缩短成核时间从而缩短反应周期。

任晓宇[27]以18Na2O∶Al2O3∶14SiO2∶370H2O的比例制得最佳晶种,将晶种加入到陈化后的粉煤灰熟料溶液中进行晶化反应,在最佳实验参数条件下制得的X沸石的结晶度达到92.3%。此外文章指出,加入晶种后在晶化0.5 h时,结晶度达到 86.7%,远高于未加入晶种时的25%,并且晶种的加入能够有效地抑制杂晶的生成。肖立峰[28]以NaAlO2、Na2SiO3、NaOH、H2O为原料制得晶种,结合碱熔融水热法制得结构完整、有明显的八面体形状且颗粒分布松散的X型沸石。以该沸石作为催化剂载体负载Mn、Ce,在低温环境下表现出良好的脱硝性能。Lü等[29]以粉煤灰为原料采用碱熔预处理与晶种诱导合成了纯X型沸石并将其应用于铵根离子的去除,铵根离子的去除率能够达到70.24%。

晶种的加入能够大幅缩短晶化过程所需要的时间,加快晶核的形成以及生长,合成的沸石结晶度和纯度较高。但是探究最佳晶种比例过程中增加了成本且晶种诱导的机理尚不明确。

2.2.4 碱熔融水热法与微波/超声波辅助结合 超声波与微波能够作用在原料粉煤灰与碱混合阶段、老化阶段或者水热晶化阶段。Ojumu[30]认为高强度的超声会产生剧烈空化,这可能会导致热点或局部温度超过5 000 K,为原料粉煤灰的活化提供充足的能量。而当超声应用于液体或者浆体时,波中的低压力会导致蒸汽气泡的形成,而气泡会猛烈地爆破,也会导致高度强烈的声空化,这样使得以较低的晶化温度和较短的晶化时间合成的X型沸石成为可能。Boycheva[31]研究发现,超声能够促进硅铝的溶解,增加二次成核速率,扩大反应表面积,从而有利于沸石晶体的生长,并且缩短了粉煤灰沸石化的总体处理时间。并且经过超声处理的NaX沸石具有更高的外比表面积。Ozdemir[32]利用超声波的能量把老化时间从24 h缩短至2 h。达到此效果的原因是:①超声波增加了可溶性硅酸盐的浓度;②超声形成的气泡起到了成为晶体生长的核心作用,提高了成核率。

微波/超声波的加入能够提供能量并且缩短晶化时间,是对传统合成方法的改良,但单纯使用微波/超声波辅助水热方法合成沸石收益并不高,因此将它与其他方法联合使用能够起到扬长避短的效果。

由粉煤灰合成沸石的各方法流程简图见图5。

图5 粉煤灰合成X沸石的各方法流程简图Fig.5 Flow chart of methods for synthesis of zeolite X based coal fly ash①为一步水热合成法;②为两步水热合成法;③为碱熔融水热合成法;④为碱熔融水热法与超声波/微波结合方法;⑤为碱熔水热法与晶种结合方法

3 粉煤灰基X沸石的应用

X沸石是晶态水合硅酸铝,具有高度多孔的3D骨架,包含不同的笼状和空腔结构,加之具有高度的稳定性以及环保性,沸石可以用作吸附剂、离子交换材料、催化剂以及催化剂载体[33],应用于废气的处理、废水的处理以及其他领域。

3.1 废气的处理

粉煤灰基X沸石在处理废气时常作为吸附剂使用,有时会作为负载型催化剂对气体如NO等进行催化氧化或者催化还原。

3.1.1 处理CO2粉煤灰基X沸石具有大的比表面积与独特的笼形结构以及较大的孔径,具有很好的CO2吸附选择性,吸附容量较大,因此适合作为吸附CO2的材料。X沸石能够在吸附CO2时产生弱的范德华力以进行物理吸附作用。对于短期内CO2的捕获,物理吸附是最节能的过程。物理吸附的CO2也可以很容易地通过变压或变温过程从吸附剂中解吸出来进行富集以进行进一步的利用[34]。Verrecchia等[35]采用碱熔融水热法合成了X沸石,并对其吸附CO2的能力进行探究,在最优实验条件下合成的材料的吸附容量达到3.3 mol CO2/kg,是商业13X沸石吸附容量的86%。X沸石除了具有良好的CO2吸附能力外,还易于再生,能够在吸附-脱附循环中发挥作用。Aquino[36]采用碱熔融水热法合成了峰形明显、结晶度良好的X沸石,通过吸附实验得到合成的粉煤灰基沸石的吸附容量约为商用沸石的82%。着重考察了沸石的吸附脱附再生的性能,在5次吸附-脱附循环后,CO2的捕获量几乎保持不变,因此粉煤灰基X沸石能够用于循环吸附脱附CO2。

X沸石除了作为吸附剂对CO2进行吸附捕集之外也可以作为负载型催化剂对CO2进行催化。Czuma[37]用碱熔融水热法合成了粉煤灰基X沸石,并用硝酸镍(Ⅱ)对其进行了浸渍,经过烘干与高温煅烧后得到Ni/X沸石材料来作为CO2甲烷化的催化剂。在450 ℃实验条件下,Ni/X催化剂催化CO2转化率在50%。转化率较低的原因可能是强碱性中心以及Ni相的不完全还原导致的,但这为粉煤灰基沸石处理CO2提供了新的思路。

在国家推行“碳中和”、“碳达峰”的背景下,粉煤灰基X沸石优异的吸附性能与催化性能能够产生积极的作用与影响。

3.1.2 其他废气 粉煤灰基X沸石除了对CO2有良好的去除作用外,对于其他的气体如NO、NO2、SO2、VOC等气体也有良好的去除效果。

Zhao等[41]以X沸石作为催化剂载体,在其上负载Cu形成Cu/X催化剂。以CO作为还原剂对SO2与NOx进行同时脱除。该催化剂在后续的实验中表现出良好的催化性能,对SO2的去除率几乎为100%,对NOx的去除率接近90%。

粉煤灰基X沸石在处理废气方面表现出良好的去除效率,是未来工业上在末端治理废气环节的理想吸附剂、催化剂。

3.2 废水的处理

粉煤灰基X沸石表面疏松多孔,比表面积大,通道宽,具有很大的吸附容量和良好的阳离子交换性能,是处理废水的理想材料。

表1 粉煤灰基X沸石处理废水实例Table 1 Examples of wastewater treatment with zeolite X based coal fly ash

3.3 其他应用

除了应用于废气的净化、废水的处理之外,粉煤灰基X沸石还能够应用于其他的领域如作为微波吸收剂、储氢材料、电池电解质以及应用于医学。

粉煤灰基X沸石的独特框架与多孔结构使得其具有良好的阻抗匹配,使得入射的电磁波尽可能多地进入材料,扩展了电磁波的传播通道,并利用大量的孔道和腔对电磁波产生反射和散射,极大地消散电磁波能量。Shi等[47]认为X沸石具有介电性能好、重量轻、比表面积大等优点,是一种潜在的电磁波吸收材料。在厚度为2.5 mm时,合成的X沸石的有效吸收带宽为2.08 GHz。

Lim[48]通过碱熔融水热合成法合成粉煤灰基X沸石并将其用于染料敏化太阳能电池(DSSCs)的准固态电解质。最佳实验参数下制得的X沸石的电池效率达6.0%,与传统纳米凝胶电解质相比,电池效率得到很大的提高。分析发现加入X沸石作准固态电解质后,电池的集光性能提高,界面电阻与电荷复合降低,太阳能电池的电子转移性能得到很大提高。

粉煤灰基X沸石展现出了对癌细胞的良好的抑制能力与抗增殖作用。Subhapriya[49]研究发现X沸石能够诱导早期细胞凋亡,并能够降低细胞的活力,因此X沸石有希望成为预防和治疗人类癌症的抗癌剂用于替代或补充治疗。

4 结论与展望

随着我国燃煤发电的增多,固体废弃物粉煤灰的排放量仍保持着逐年上升的趋势,粉煤灰的堆放量居高不下。尽管粉煤灰已经较广泛地应用于建筑材料以及道路铺设领域,高附加值利用率仍然在一个很低的水平。以粉煤灰为原料合成沸石并进行资源利用为粉煤灰的高附加值应用提供了思路与方向,粉煤灰基X沸石因为其自身的优点与特性能够作为吸附剂、催化剂以及离子交换剂在废水处理、CO2处理、其他废气处理、储氢、吸收电磁波以及医学领域等方面进行利用,但仍存在一些问题需要深入的研究。

(1)不同地域工厂排放的粉煤灰在物质组成如硅铝比、钙含量、铁含量等方面会有很大的差别,要根据不同地域粉煤灰的情况设定不同的预处理方法:钙含量多的粉煤灰应进行必须的酸洗处理,铁含量较多的粉煤灰则应进行必要的磁选以及酸浸处理。

(2)以粉煤灰为原料合成X沸石的方法有很多,各种方法有其优点以及缺点,但大部分方法所需要的工序较多,最基础的一步水热合成法合成的沸石的纯度与结晶度又偏低,实验室中最常用的碱熔融水热合成法涉及到的变量又较多,过程较为复杂,因此需要在实际的工厂环境下探索适合应用于工业上以粉煤灰为原料量产不同种类沸石的方法,工序以及实验过程中所涉及到的参数以达到最高的生产效率。

(3)根据实际的应用需要来考虑是否需要对合成的沸石进行其他方面的改进,一般而言在处理废气的环境下需要对沸石进行改性以增多其表面活性位点达到更好的效果。进行废水处理应用的沸石应着重注意提高合成沸石的比表面积以及阳离子交换能力。

(4)粉煤灰基X沸石在实验室条件下处理各种废水、废气以及其他方面的应用已经取得了一定的成绩,通过已有文献能够得到粉煤灰基沸石的使用效果与以化学试剂制得的商业沸石相比效果相当,但是粉煤灰的来源广泛,价格低廉,能够有效地降低生产成本并且收获良好的环境效益。后续需要将粉煤灰基X沸石应用于实际的工业情况上去。处理废气废水后的沸石应完善其后续处理工艺,进行沸石的再生或者寻找其下游用户。

(5)探索更多粉煤灰基X沸石的应用,充分利用其结构、性能优势。