心形齿轮的数控铣削加工

2022-12-21刘文宽杨礼朝何晓新史允斌

刘文宽, 杨礼朝, 何晓新, 史允斌

(浙江大丰实业股份有限公司,浙江宁波 315400)

0 引言

齿轮一般都是圆形,生产制造有着成熟的设备和工艺,加工齿轮通常需要针对特定的齿形选择专用刀具,在不断变化的齿轮加工领域,零件、生产工艺和批量大小都决定了刀具和齿轮加工方法的选择。数控铣削加工齿轮的技术应用通过更改数控程序而不是更换刀具,一次刀具装夹便能加工许多种齿形[1]。甚至于使用多任务机床或五轴加工中心,通过一次装夹便能加工出整个零件,对异形齿轮的加工更是轻而易举。大型沉浸式光影互动体验秀《夜书·今生缘》中动态演艺的心形齿轮是异形结构,齿形为非标曲面,不能采用常规的制齿工艺及成型刀具加工。本文主要分析心形齿轮的数控铣削方案。

1 心形齿轮的特征

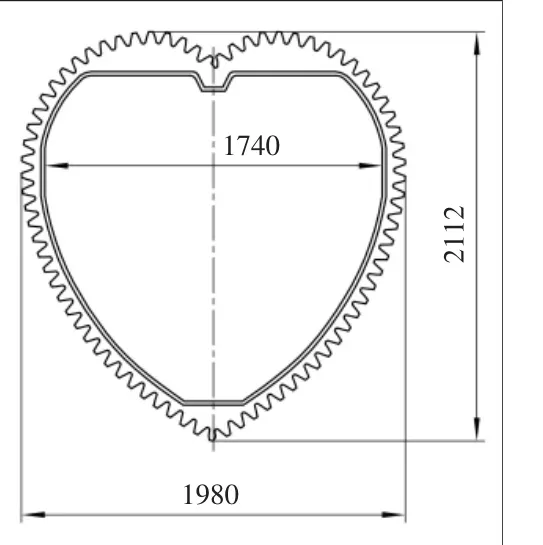

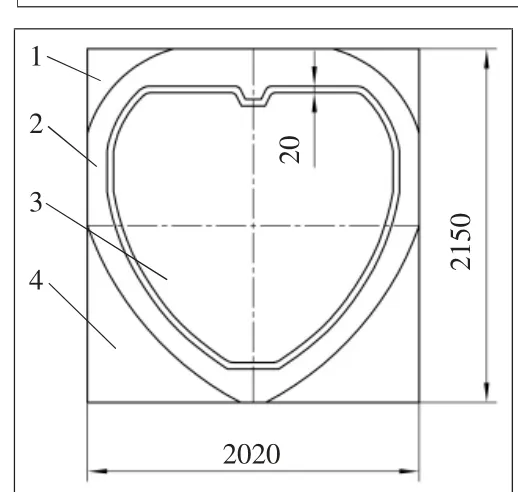

如图1所示,心形齿轮的外形边界最大尺寸为2112 mm×1980 mm,图2所示厚度为80 mm,材质为铝合金6061。观察心形齿轮的形状为非等距回转类零件,不可能采用传统的零件回转制齿工艺,又因齿形为非标,各齿面的轮廓均不相同,所以也不可能采取成型刀具加工,市场上也没有适合的成品原材料。通过图1、图2可知,零件去除的材料部分大体可分为3类,分别为齿轮廓、端面、内孔,内孔又含有(80-70)÷2=5 mm的沉窝及通孔2个小项。案例零件选择大型数控龙门中心作为加工机台,材料规格选取2150 mm×2020 mm×90 mm铸铝板[2]。

图1 心形齿轮

图2 心形齿轮上部尺寸示意

2 工艺编制思路

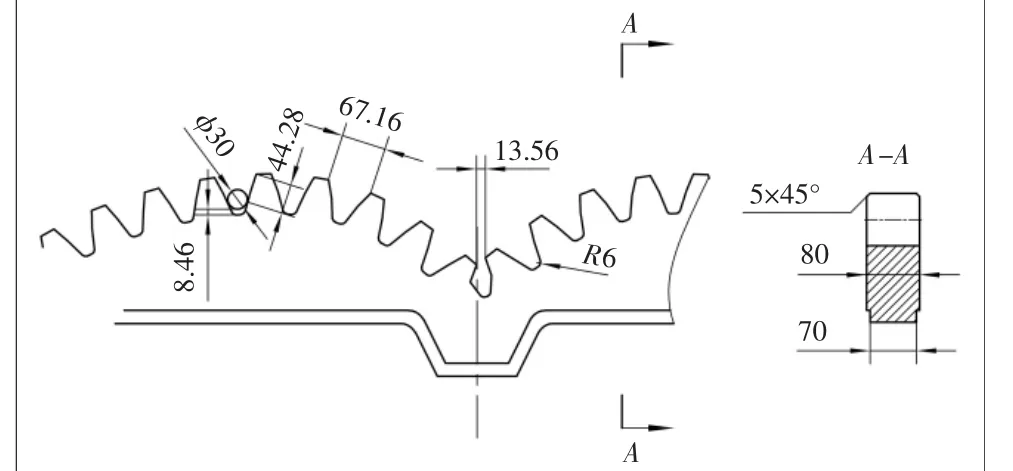

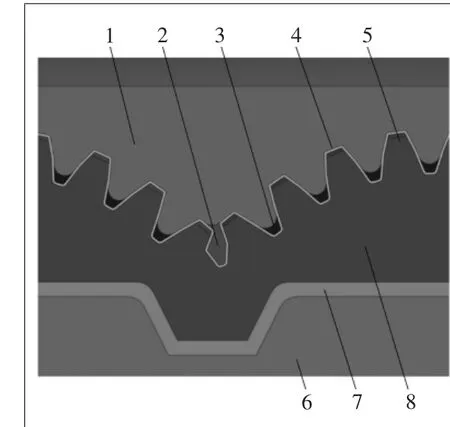

依据零件形状特征分析,需去除材料的详细部位为图3中的8个主项11个部位,加工时零件的翻转分别有一次和两次的方式[3],一次零件翻转虽然可以节省加工工时,但此时是以坯料的一个端面为基准,进行零件一侧内通孔、沉窝、一侧端面及齿部的粗、精加工之后,再进行零件另一侧的端面、沉窝及齿部倒角进行加工,因铸件坯料可能存在未及时发现的缺陷,会造成较大的经济损失,为稳妥实现心形齿轮的加工,选择零件翻转2次、压板更换位置安卡6次的方式进行。

图3 齿轮去除材料

基本的加工内容为:两相邻侧面铣削(工艺基准)→端面铣削I→内孔沉窝铣削I→端面铣削II(零件第一次翻转)→内通孔套料→内孔沉窝铣削II→齿轮廓粗加工I→齿轮廓粗加工II→齿廓半精加工I(残料去除)→齿轮廓半精加工II →齿轮廓精加工→齿部倒角加工I→齿部倒角加工II(零件第二次翻转),共13个工步。第一次翻转的工艺基准为加工后的相邻两个侧面,第二次翻转后的工艺基准为内通孔的两处直线段位置。

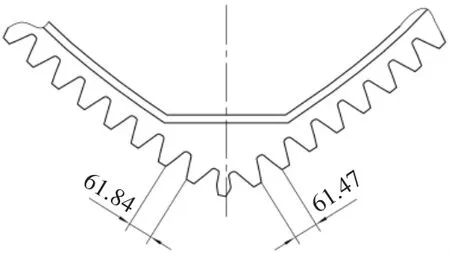

由图4中心形齿轮的尖点齿视觉观察及随机测量左右相邻齿部的数据可以发现,零件为非中心轴对称,所以零件两侧齿端倒角及端面的加工程序要分别编制,或是程序输出和机床操作加工前的任意时段进行程序镜像处理,即为在程序中植入G51.1IP设置可编程镜像及G50.1IP取消可编程镜像指令,IP用于G51.1指定镜像的对称点(位置)和对称轴,用于G50.1指定镜像的对称轴,不指定对称点。心形齿轮的数控加工程序采取分别编制的方式处理,将编制13个程序运行。

图4 心形齿轮尖部尺寸示意

3 端面的铣削区域

零件的两端面分别设定为a面和b面,第一次安卡加工的端面为a面,如图5所示的a面各部加工区域。

序号2显示的齿域加工范围不仅仅是齿部的端面,还应包含齿廓加工时刀具的回转区域;序号1与序号4的外围端面在实际成品中属于材料去除的一部分,但在加工过程中确为零件翻转的工艺基准之一,当零件翻转后,除了以两相邻的侧面为找正基准外,同时零件需用等高垫铁支撑多个区间,参照零件形状,四处边角区域非常适合安放部分垫铁支撑,因此图5中外围端面I、外围端面II应当加工;序号3区域宽度为20 mm,深度为5 mm的沉窝,如图3中的序号7所示,图5中序号3的结构是在序号2加工后的基础上下沉5 mm。考虑去除内通孔时的边界,刚好为序号3沉窝区域的内边界线,所以此处20尺寸可适当向内部延伸一些,可以避免因多工序边界交汇,误差值过大而发生质量问题。根据以上分析零件a面的加工采用两种规格刀具,平面加工区域较大,为提高生产效率,宜采用较大刀径的刀具执行铣削刀路,所以平面铣削选择φ100面铣刀执行动态外形铣削刀路,对于a面沉窝的加工选用φ30立铣刀执行外形铣削刀路,图5中20 mm尺寸向内部延伸加工至30 mm,此处也是两种刀具加工的内边界线。

图5 心形齿轮a 面

零件b面的加工区域相对于a面大幅减少,因翻转后安卡的零件位置不动,完成多个部位的加工,包括齿轮廓等项目会相应加工成型,所以四处边角的外围端面可以不做处理,直接在齿轮廓粗加工时随着整个余料去除,此时直接加工出齿域端面及沉窝即可,所以刀具的选择与零件a面的处理方式不同,依据齿域端面的宽度,选取φ63的面铣刀执行端面的动态铣削刀路,沉窝部分可继续使用φ30立铣刀进行加工,尺寸扩展方向为内侧,多余的部分会在内通孔加工中去除。

4 内通孔的加工

内通孔要去除材料的面积较大,可直接选取套料的加工模式,节省下来的材料可作为其它零件的生产坯料,根据零件内通孔形状及精度要求,选取φ63的圆鼻铣刀执行铣削,圆鼻铣刀的底部为带有R角的刀刃,不易崩坏且刀具的寿命比较长,可以大大提高工作效率,刀路策略选择动态铣削,程序编制时设定加工宽度要大于63 mm,以防止加工过程中刀具被零件夹住。同时因为内部套料下来的材料较大而重,所以应特别注意零件的安卡方式及去除的材料落高尺寸,防止冲击过大导致已安卡的零件位置发生改变及强大冲击给机床带来损伤。

5 齿部加工分析

5.1 齿轮廓粗加工

坯料选取长方形铸铝板,粗加工齿部时,如果从外围逐一铣削去除余料,就会使四处边角的余量很大,所以应当采取套料加工模式。通过图2显示出的尺寸,最小齿槽开口宽度为13.56 mm,除去此处任寻一齿的齿槽宽度67.16 mm,可知仅仅是齿槽部位的加工余量也很大,底部圆角为R6,如果要满足R6圆角,就要求精加工时刀具的直径不能超过φ12 mm,为提高生产效率,在粗加工时应当选取直径较大的刀具,又因最小齿槽宽度限制,直径大于13.56 mm的刀具无法对其铣削,所以零件的齿轮廓粗加工分两步进行,选取φ30、φ12立铣刀两种刀具组合执行外形铣削刀路。先以φ30立铣刀执行其它齿轮廓粗加工及整体的套料加工,再由φ12立铣刀对最小齿进行粗加工,此时去除材料的部分为图3中的序号1外围余料及序号2最小齿槽余料[4]。

5.2 齿轮廓半精加工

通过图2模拟测算选取φ30刀具粗加工后,当齿侧粗加工留量1 mm时,齿根部还有高度8.46 mm的材料没有去除,如图3序号3所示,我们将其称之为残料,如果将未去除的残料直接与齿廓一起半精加工很明显是不合理的,所以半精加工工序分为残料去除及周循环两个工步,依据图2齿根部R6圆角,选用φ12刀具进行残料去除,以保证齿廓周循环半精加工时余量相互接近,残料去除的刀路与粗加工时φ30立铣刀套料加工有所差异,因此时每个齿槽间的残量都需要多次走刀,所以残料去除有两种刀路策略可供选择:

刀路1:整个心形齿轮所有的齿槽圆周方向同一截面连续加工去除残料。

刀路2:单个齿槽去除全部残料之后再进行下一个齿槽的残料去除。

图2所示中齿侧有44.28 mm的长度及齿顶在残料去除时不参与有效铣削,相对于刀路2,刀路1中含有大量的无效刀路,十分影响生产效率,有的编程软件没有刀路2这种策略,我们选择Mastercam2021版软件进行刀路2的程序处理。

5.3 齿轮廓精加工

经过粗、半精加工后,各齿轮廓精加工量约为0.2 mm,综合考虑铝合金6061铣削加工效率和精度[5],理论上应选择较高主轴转速、较小径向进给量和进给速度,但同时也要依照零件特征及所加工机台的性能,合理地制定相应的参数[6],齿廓精加工程序选择φ12立铣刀执行外形铣削刀路,参数设定主轴转速为3500 r/min,径向进给量为0.20 mm,进给速度为2500 mm/min,轴向切削深度为0.5 mm,因为精加工程序与半精加工II(表1中的序号10)的程序执行刀路策略均为外形铣削,所以以上数据设置亦可作为基础参数,在执行齿廓半精加工II程序时通过试切调整数值进行验证或优化,用于平衡零件生产的质量、效率和成本。

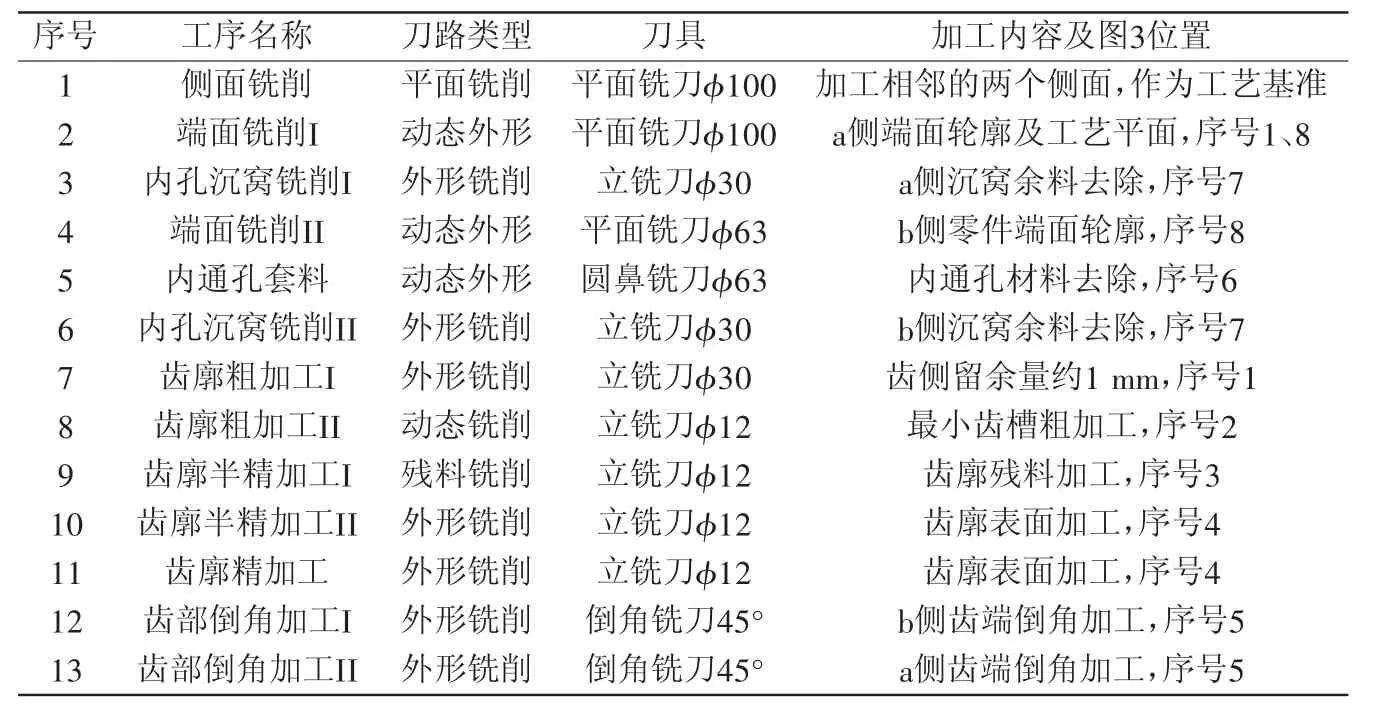

表1 工艺汇总

综合上述对两侧端面、内孔及齿轮廓的工艺分析,结合其加工部位的铣削策略,汇总于表1。

6 结语

齿轮加工工艺将因电动交通、全新的变速箱设计、美学演艺以及同时确保灵活和高生产率而发生巨大的变化。重点将不再是常见的传统齿轮加工机床,特别是异形齿轮,数控铣削式加工将取而代之成为常态,心形齿轮的数控铣削工艺方案重点对齿轮廓的加工逐层分析,选择了不同规格的刀具组合执行齿轮廓粗加工刀路,并对残料去除单独程序的刀路执行方式及铝合金6061精加工程序的参数设定做了介绍,此方案可作为数控铣削齿轮的基础工艺模板,为类似产品的工艺、生产提供参考。