多波束测深仪换能器支架工装设计及强度分析

2022-12-21郑航马武杰黄文全

郑航,马武杰,黄文全

(长江三峡通航管理局,湖北 宜昌 443002)

0 引言

三峡测量2号船在进行三峡枢纽河段水下地形测量作业时,需要将多波束测深仪配套的换能器通过支架固定在右舷处,船舶吃水深度1.2 m以上位置。换能器重约40 kg,如图1所示。以往支架仅由单根无缝钢管组成,支架重约100 kg,作业时仅靠人力进行现场安装,非工作状态下则拆卸放置在船舱,安装和拆卸至少需要5人在舷边临水作业,利用船棚悬挂葫芦滑轮辅助安装。安装过程中,人员临水作业,换能器及支架悬挂在铝合金船棚上,人员、设备安全风险高,安装效率偏低。

图1 多波束测深仪换能器

为实现多波束测深仪换能器安装拆卸安全高效、稳固牢靠,保障施工人员安全,提高工作效率,本文围绕多波束测深仪换能器支架工装设计进行研究,并试制相应工装,进行实地试验[1-3]。

1 多波束测深仪换能器支架工装结构设计

1.1 多波束测深仪换能器支架工装设计要求

1)支架工装需满足拆卸方便,非工作状态下牢固锁定于船上,正常使用时通过简单翻转将换能器置于水下,进行测量工作。

2)支架工装需满足水下测量工作的环境要求。工装支架在使用过程中长期浸水,需承受最大航速11 km/h下水流阻力(水流流速按下泄流量30 000 m3/s的情况计算)。

3)支架工装需满足船检的外形尺寸限制要求。受船舶船检的外形尺寸限制,工装安装位置有一定的空间约束,不得超过船舷防撞梁,控制在船舷外侧以内。

1.2 支架工装设计参数及受力分析

通过查阅测量2号相关图样数据及以往对测量2号作业段流速测量的相关数据,对多波束支架设计尺寸、安装位置进行核实,确定了支架工装的设计边界条件。

1.2.1 设计技术参数要点

1)旋转关节部位采用轴承[4],减小对吊点的辅助受力需求;设计换能器安装平台,在船舶护栏内侧完成所有操作,降低临水作业安全风险,减小人员劳动强度,安装人员控制在3人以内。

2)对所设计的支架工装进行有限元分析[5],将船只最大航速和工作状态的最大水流速度作为其边界条件进行计算,若不符合强度要求则对结构进行优化,直至满足水下工作要求[6]。

3)支架工装需满足船检的外形尺寸限制要求。受船舶船检的外形尺寸限制,工装安装位置有一定的空间约束,不得超过船舷防撞梁,控制在船舷外侧120 mm以内。且多波束换能器安装固定位深度大于吃水深度,护栏到船底距离约为2.3 m。利用测量2号右舷原支架限位法兰和锁定螺纹孔进行限位和锁定,尽量避免对过道空间的占用,减少因支架工装安装对船舶的外形改变。

1.2.2 换能器受力计算

测量2号作业段按流量峰值为30 000 m3/s、流速为3.87 m/s计算。测量2号在30 000 m3/s流量进行测量作业时逆流安全航速为10~11 km/h,取最大航速11 km/h,即3.06 m/s进行计算。

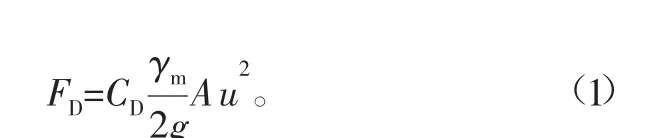

对于淹没于水中的球体或圆柱体受到的水平拖曳力,J. B. Evett等[7]在《流体力学基础》一书中提出的水平拖曳力公式为

式中:FD为水平拖曳力,N;CD为拖曳力系数;γm为浑水重度,N/m3;u为球体或圆柱体中心作用的水流流速,m/s;A为球体或圆柱体在垂直于来流方向的投影面积,m2;g为重力加速度,m/s2。

水下球体或近似球状物体的拖曳力系数,基本不受水流及物体形态影响,拖曳力系数CD趋于0.40~0.56,可取CD=0.50。对于含沙量较少的长江水,浑水重度γm=10 kN/m3,多波束换能器支架部分水下高度可设计为2 m,投影面积A1=2×0.108=0.216 m2,多波束换能器部分投影面积A2=π×0.322÷4=0.080 m2。水流速度u最大为船速与水流速度之和,即u=3.87+3.06=6.93 m/s。

由此可计算多波束换能器支架部分受到的水平力为

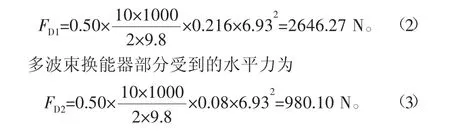

1.3 支架工装设计装配图

通过查阅测量2号相关图样数据,并对支架需要完成的动作及支架安装使用条件进行分析后,设计出如图2所示的支架工装三维图,支架工装工作时的长度为3500 mm,工作支架圆钢外径为φ108 mm。

图2 支架工装三维装配图

将设计的三维图整体导出至CAD,得到的二维图样如图3所示。

图3 支架工装二维装配图样

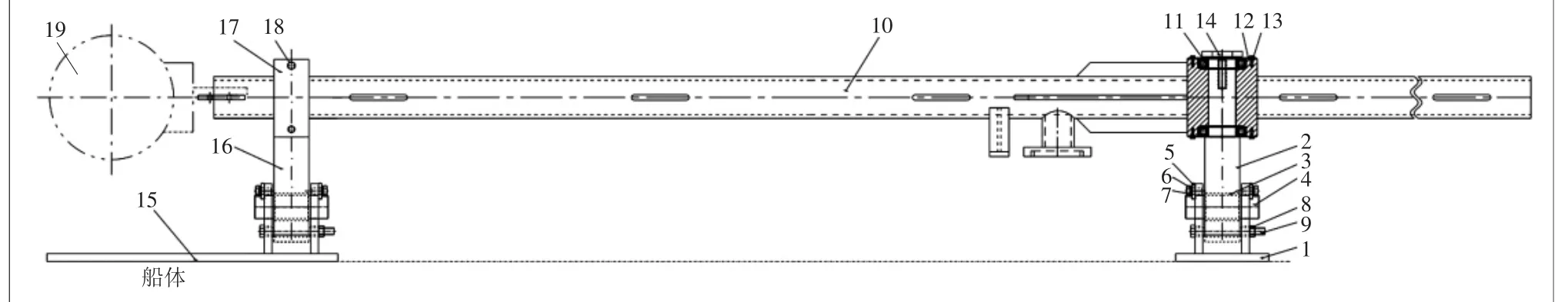

采用三维软件将支架工装安装于测量2号船上,并观察其不同姿态与船体是否存在干涉。图4为换能器及支架工装安装于测量船上,处于非工作状态,换能器及支架通过两侧的锁定螺栓8固定在船上;图5为换能器工作第一步,换能器支架工装向外翻转90°,两侧撑杆同步绕支座轴线旋转90°至图示位置;图6为换能器支架工装工作状态,解除换能器侧螺栓锁定后,换能器及工作支架通过轴承11绕第一撑杆2轴线向下旋转90°,最后采用螺栓将其固定在测量船上,跟随船体运行并执行测量任务。

图4 换能器支架工装非工作状态

图5 换能器支架工装向外翻转90°

图6 换能器支架工装工作状态

2 多波束测深仪换能器支架工装有限元分析

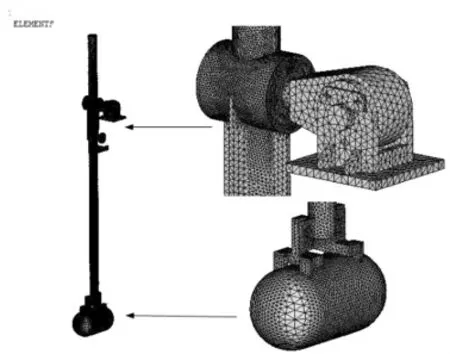

参照李万全[8]的《ANSYS 14.5机械与结构分析实例详解》进行有限元分析[9]。对于多波束换能器支架三维模型,其结构较为复杂,直接在ANSYS软件中建模较为复杂,可将三维实体模型在三维建模软件中处理后导入到ANSYS 软件中,得到如图7所示ANSYS计算模型。

图7 支架工装ANSYS计算模型

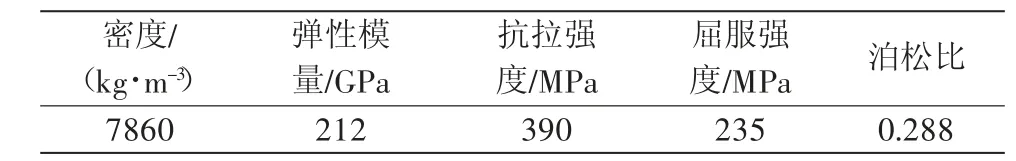

采用Solid187单元进行四面体网格划分,工装材料选用Q235-A,Q235-A材料特性如表1所示。

表1 Q235-A材料的力学性能

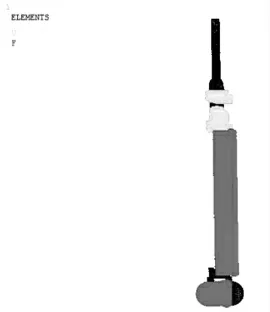

在ANSYS软件中对工装进行网格划分,得到整体有限元模型如图8所示,其中,单元数为328 986个,节点数为501 535个。

图8 支架工装整体有限元模型图

2.1 工装边界条件

实际工作过程中,支座通过螺栓固定在船上,支架也通过螺栓固定于船舷上,支架及换能器主要受到水的阻力。故可等效施加如下边界条件:1)对换能器和支架所有体进行glue;2)在换能器左侧圆弧面节点上施加980.10 N水平向右的力;3)在支架下部2 m侧面节点上施加2646.27 N水平向右的力;4)在支座底部和支架与船舷接触面节点施加全约束。图9给出了支架工作时施加的边界条件。

图9 多波束换能器支架工作时边界条件

2.2 支架工装有限元计算结果分析

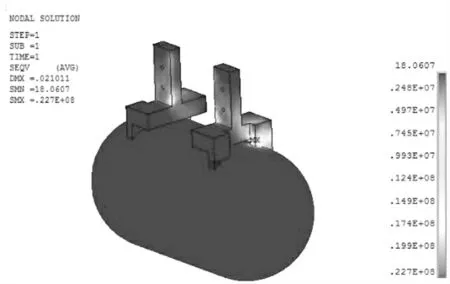

图10多波束换能器支架的整体等效应力云图如图10所示,整体综合位移云图如图11所示。由图可知,整体等效应力的最大值为243 MPa,出现在支架上板与支架接触处,表现为应力集中(即个别节点受载严重,此现象是由于用节点单元去模拟实体,载荷集中在个别节点上而产生,实体是连续的,力是均匀过渡的,不会集中在个别点上,故可忽略),其他地方的最大应力在150 MPa左右(图中绿黄色部分,呈区域分布,可表示实体受力情况);整体综合位移最大值为21.011 mm,出现在多波束换能器底部。

图10 支架整体应力分布图

图11 支架整体综合位移云图

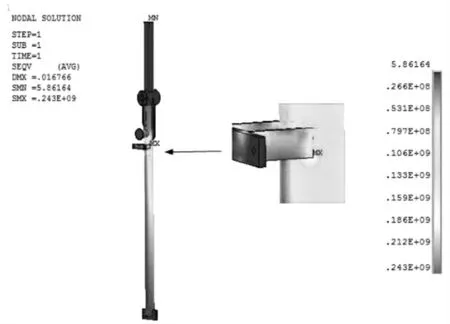

图12为工作支架等效应力云图,图13为工作支架综合位移云图。由图可知,工作支架等效应力的最大值为243 MPa,出现在工作支架上板与支架接触处,表现为应力集中,其他地方的最大应力在150 MPa左右;工作支架位移最大值为16.766 mm,出现在工作支架最底部位置。

图12 工作支架应力分布图

图13 工作支架综合位移云图

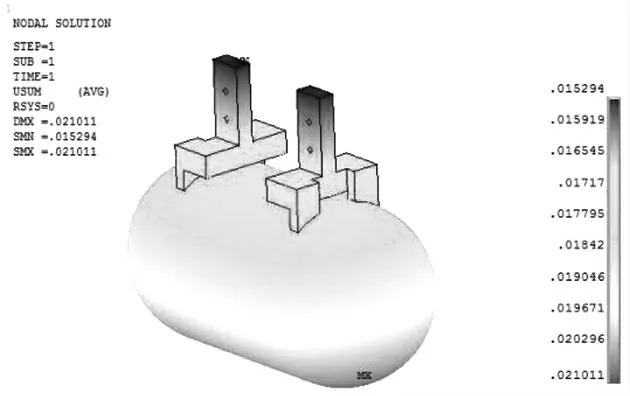

图14为多波束换能器等效应力云图,图15为多波束换能器综合位移云图。由图可知,多波束换能器等效应力的最大值为22.7 MPa,出现在多波束换能器与安装板接 触位置;多波束换能器位移最大值为21.011 mm,出现在多波束换能器下部位置。

图14 多波束换能器应力分布图

图15 多波束换能器综合位移云图

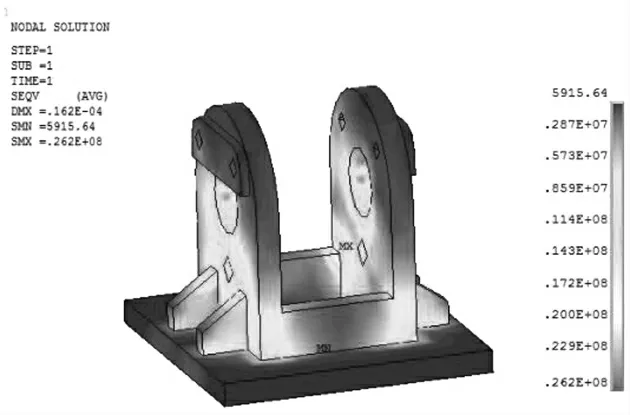

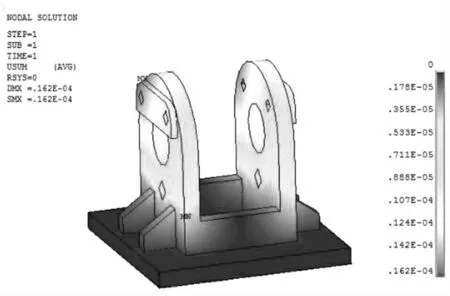

图16为支座等效应力云图,图17为支座综合位移云图。由图可知,支座等效应力的最大值为26.2 MPa,出现在支座板与中间板接触的位置;支座位移最大值为0.0162 mm,出现在支座上部位置。

图16 支座应力分布图

图17 支座综合位移云图

2.3 多波束换能器支架有限元分析结论

1)多波束换能器支架最大应力出现在工作支架上并与船舷同一高度处,其值为150 MPa左右,小于所选材料Q235的屈服强度值。

2)多波束换能器支架最大位移出现在底部位置,其值为16.766 mm,工作支架长度为3500 mm,变形度为0.48%,为弹性变形。

3 研究成果测试

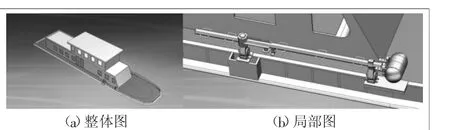

3.1 厂内测试

在制作厂内完成装配进行测试,如图18所示。主要测试内容:1)多波束换能器支架工装的场内模拟装配,包括第一支座、第一撑杆、支架、第二支座、第二撑杆等安装,检查工装安装情况。2)将工装调整到位,翻转支架和支座,检查轴承、支座转动情况是否灵活。检查支座锁定螺栓锁定效果及其它人工操作测试情况。

图18 厂内装配测试

多波束测深仪换能器支架工装测试结论:工装各部件组装顺利,组装后各部件完整装配规范,无干涉现象。厂内测试情况总体良好,具备现场安装条件。预留限位法兰、锁定支撑暂不焊接装配,根据现场安装位置进行装配焊接,制定现场安装方案,做好现场安装测试前的准备工作。

3.2 现场测试

在完成支架工装厂内测试改造内容后,2021年11月5日在测量2号右舷安装多波束测深仪换能器支架工装,如图19所示。对工装从非工作状态到工作状态、再到非工作状态进行反复试验,各种姿态完成顺畅,工作状态也更加稳固可靠,避免跨越护舷进行安装操作,增加了操作安装的安全性,且安装操作人员数量也从原先的5人减少为2人,从非工作状态调整到工作状态时间也由原先的30 min左右缩短到5 min,极大地节省了人力、提高了效率。

图19 现场应用试验图

4 结论

通过对多波束测深仪换能器支架工装设计研究、强度校核及实际应用,可以得到如下结论:1)综合考虑支架翻转动作、现场安装条件及使用要求,设计了满足实际需要的多波束测深仪换能器支架工装。2)采用三维建模软件对支架工装进行了建模研究,并用有限元软件ANSYS对工装强度进行仿真分析,结果显示,所设计支架工装能同时满足使用和强度条件。3)实际应用了所设计校核的支架工装,有效解决了以往多波束换能器使用过程存在的问题,提高了工装安装操作的安全性和效率,降低了劳动强度。