汽轮机控制油系统冲洗技术开发与应用实践

2022-12-21周霭琳朱凯亮朱元生王金华贾成凯中核核电运行管理有限公司浙江海盐314300

周霭琳,朱凯亮,朱元生,王金华,贾成凯(中核核电运行管理有限公司,浙江海盐 314300)

0 引言

汽轮机控制油系统的作用是为汽轮机调节系统和保护系统提供合格的高压抗燃油。控制油系统主要配置有储油装置(油箱)、动力单元(油泵)、输送装置(管道)、控制单元(电调装置)、执行单元(油动机)和保护单元(危急遮断系统)。电调装置和危急遮断系统的核心部件都是控制阀,是将输出的电信号转化成液压信号,从而调节汽轮机阀门的开度[1]。在正常运行时,控制油系统提供稳定的油压以维持阀门开度;在异常情况下,保护油动作以快速关闭和保护汽轮机组。控制阀还可以实现汽轮机转速的自动控制,保护机组在任何情况下转速都小于设定值,并对控制阀和油动机提供了在线试验功能。

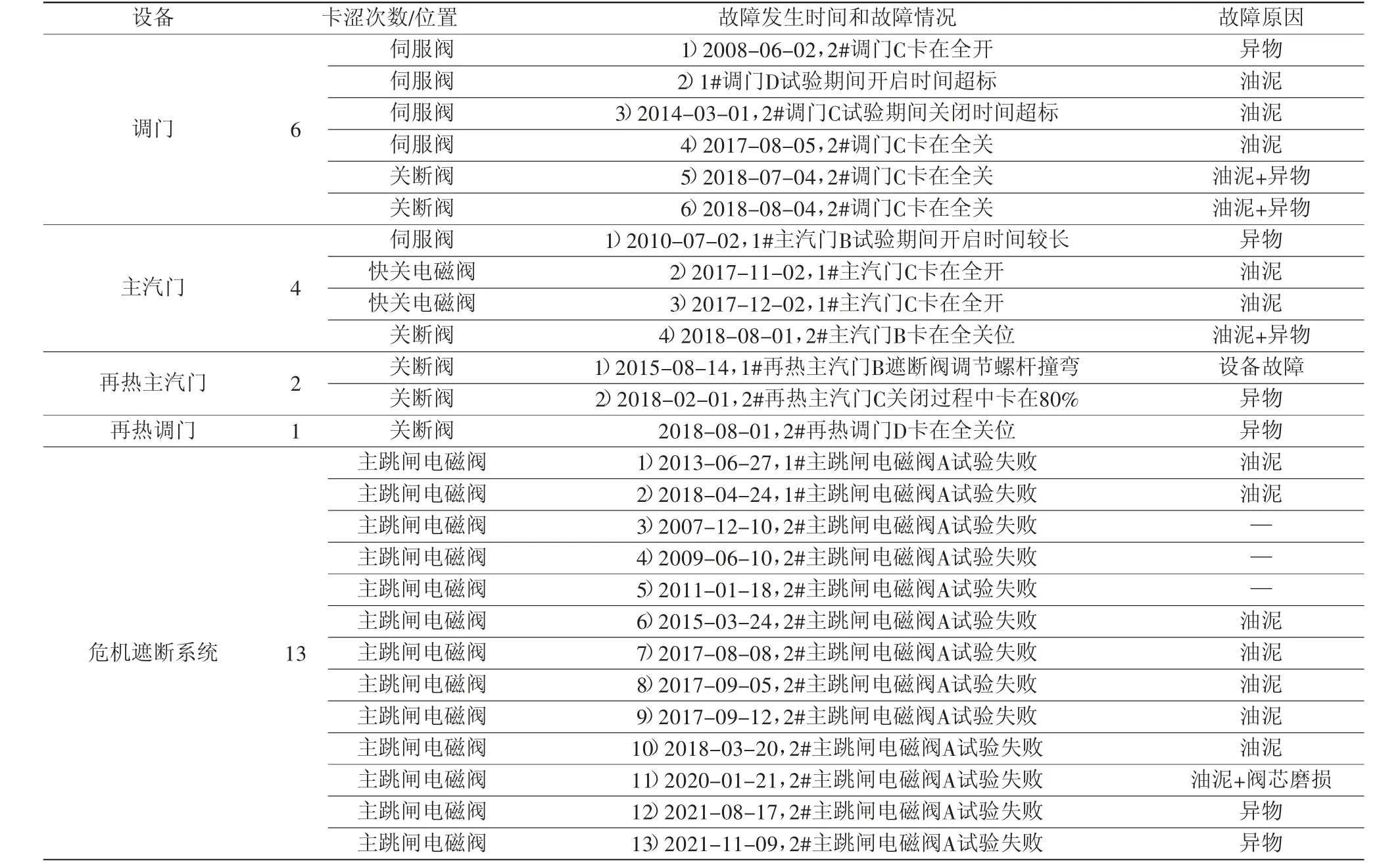

控制阀是精密元件,间隙尺寸小(微米级),若油中存在异物,会磨损或卡涩阀芯;若油中水分或酸值增加,会腐蚀阀芯部件。当机组安装或大修改造后,系统管道、油箱存在污垢和金属颗粒,需要在机组投运前或启动前对控制油系统进行循环冲洗,若冲洗不干净,将导致汽轮机阀门或保护单元动作异常,严重者将导致停机。通过对历史缺陷的梳理,秦山第三核电厂(以下简称秦三厂)2台机组都出现过控制阀故障,导致汽轮机阀门拒动、卡涩等异常,总结故障的主要因素是油泥和异物,秦三厂控制阀历史缺陷统计如表1所示。

表1 秦三厂控制阀历史缺陷统计

油质的污染程度直接影响着液压系统的性能和可靠性[2],因此如何确保大修后控制油系统的清洁度是一个重要的课题。本文以秦三厂为例,针对控制油系统管路复杂、对控制油品要求高的特点,优化方案、全面冲洗,以保证油品的清洁度,并期望达到一个大修周期(2 a)正常稳定运行。

1 制定方案

1.1 合格标准

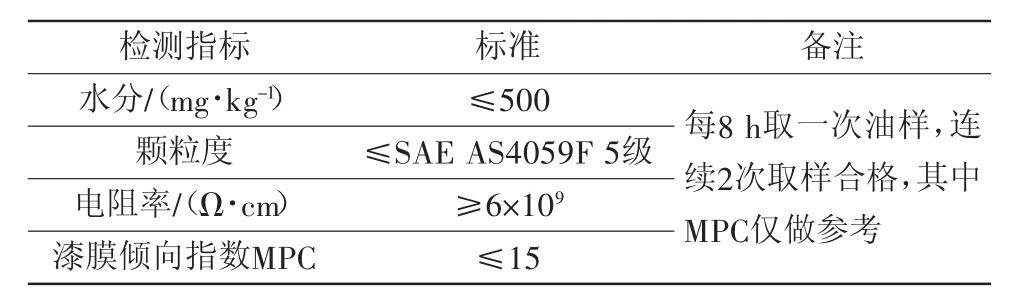

控制油冲洗的原理是用干净的油冲刷管道中或管壁上附着的杂质,因此用化学指标作为冲洗合格的依据,控制油系统冲洗合格判定标准如表2所示。大修期间,需要配置除酸、除水、除颗粒功能的滤油机对油箱进行连续净化,并在冲洗前后检测水分、颗粒度、电阻率合格。漆膜倾向指数(MPC)能反映油液中生成氧化产物的风险,是一个预防性指标,我们期望大修后的油品能持续保持良好的性能,因此起机时检测油品MPC值以做参考指标。

表2 控制油系统冲洗合格判定标准

1.2 温度控制

变温冲洗是对系统回路加热处理,提高油温、降低油黏度,加热后的油还有助于疏松内部积渣,使黏附在管壁上的氧化皮等杂物更易被撕裂冲走;但温度过高又会引起控制油氧化分解,通常温度高于80 ℃时控制油分解加速,酸值上升速度加快[3]。系统中引起油温升高的因素为通过节流孔板、泵压缩生热和摩擦,但通常不会超过60 ℃,因此无需对系统进行额外加热或冷却,将冲洗期间油温控制在60 ℃以内,以强化冲刷能力。

1.3 流速控制

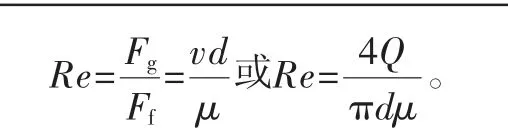

评价冲洗效果不仅依据油质化验结果,还需分析管内油液流动状态,因此用表征流体流动特性的雷诺数Re来评价。雷诺数Re是指流体流动时的惯性力Fg和黏性力Ff之比,与管道平均流速v、管道内径d、流体运动黏度μ有关[4]。

式中:v为速度,m/s;d为直径,m;μ为运动黏度,mm2/s;Q为体积流量,mm3/s。

雷诺数越小,意味着黏性力Ff占主导,流体各质点平行于管路内壁有规则地流动,呈层流流动;雷诺数越大,意味着惯性力Fg占主导,管壁附近流速越接近平均流速,流体呈紊流状态。管道冲洗的目的就是要冲刷掉附着在管壁上的杂质,因此冲洗时应尽可能使管道内达到紊流状态,才能起到预期的冲洗效果[5]。对于圆管内流动,Re<2200为层流,Re>4000为紊流,2200是层流的阈值,即当Re=2200时开始进入紊流,当Re=4000时完全紊流。由此可计算出调节油管的最低流速为1.76 m/s、最小流量为0.89 L/s;保护油管的最低流速为3.53 m/s、最小流量为0.45 L/s,控制油系统低压冲洗期间,流速/流量的理论计算值如表3所示。

表3 控制油系统低压冲洗期间,流速/流量的理论计算值

1.4 时间控制

冲洗时间由油箱容积和滤油机泵的量程确定。油箱中的脏油通过滤油机过滤后又返回油箱,油不断经历过滤-分层-混合,直至整箱油合格。控制油系统装量V=1500 L,滤油机循环泵流量Q=0.6 m3/h,控制油油泵流量为784.8 m3/h,启动控制油油泵7 s后系统管线内充满油。根据T=V/Q=2.5 h,即滤油机连续工作2.5 h可使油箱净化一遍,因此每阶段冲洗以3 h为节点取样。

2 方案实施

2.1 冲洗范围

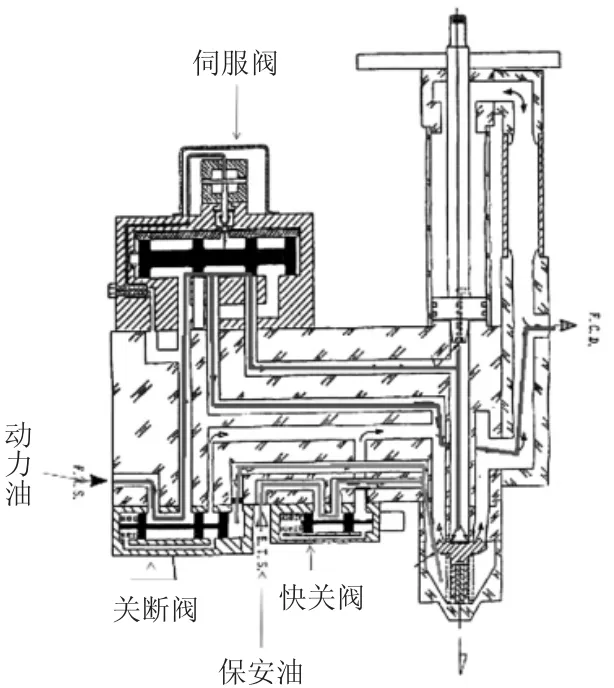

保护单元——危急遮断系统在整个控制油系统最末端,与油箱层高差约20 m;油动机及相连控制阀的内部油道(如图1)在不同状态下(正常运行/试验/打闸/卸压)控制油流经的通道不同。因此控制油系统冲洗范围不只是油箱、管线,还包括蓄能器、油动机和控制阀内部油道。

图1 油动机及相连控制阀的内部油道

2.2 冲洗顺序

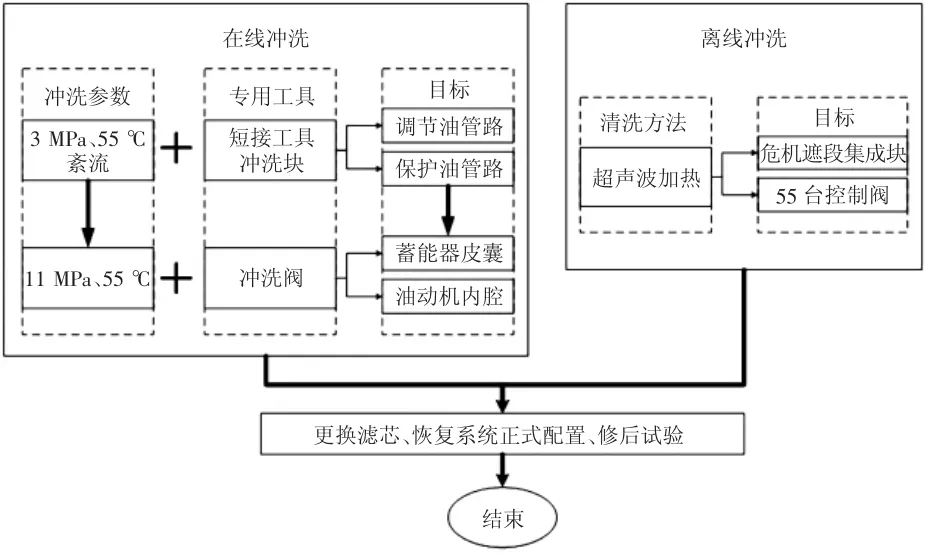

既要保证冲洗干净的管路不被二次污染,又要节省时间避免重复冲洗,因此分为离线和在线两部分:对于危急遮断系统和油动机上的控制阀,将其整体拆除离线清洗;根据设备承压等级和油流向将在线冲洗又分为低压和高压两类,冲洗目标及顺序如图2所示。因此,冲洗顺序为:1)单独清洗危急遮断系统和控制阀;2)低压力冲洗调节油管线和保护油管线;3)高压力冲洗蓄能器皮囊和油动机内腔;4)恢复正式配置及试验。

图2 冲洗目标及顺序

2.3 专用工具实现冲洗

为了实现上述冲洗顺序,需要制作专用工具加以实现。

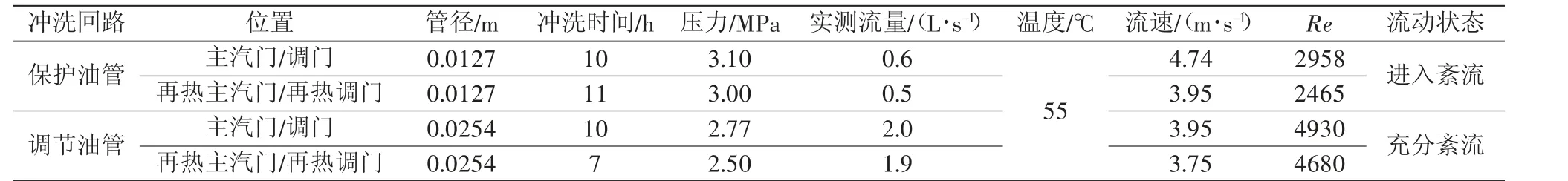

分管路的短接工具如图3(a)所示,将危急遮断系统整体拆除后,制作专用短接工具连接保护油管形成闭环回路,并且操作手柄可切换不同回路。对调节油和保护油管路进行了流量测量,低压管线实际冲洗效果评价如表4所示,调节油管实测流量为1.9 L/s,计算出雷诺数Re=4930,调节油管路已完全进入紊流状态;保护油管实测流量为0.5 L/s,计算出雷诺数Re=2465,保护油管路刚进入紊流状态,因此加长了冲洗时间。低压管道冲洗取样化验合格,加之流动状态为紊流,因此评价低压管道冲洗有效。

图3 专用工具

表4 低压管线实际冲洗效果评价

油动机上有3类控制阀:第一类是提供保护油,以建立油压的快关电磁阀;第二类是提供调节油的关断阀;第三类是能开关或调节油动机开度的控制阀,例如伺服阀和试验电磁阀。如图3(b)所示的冲洗块/冲洗阀,冲洗期间需要将正式阀替换成冲洗块,其中第三类控制阀(伺服阀和试验电磁阀)的冲洗块带手柄,又称冲洗阀,可操作手柄推动油动机活塞上下动作。

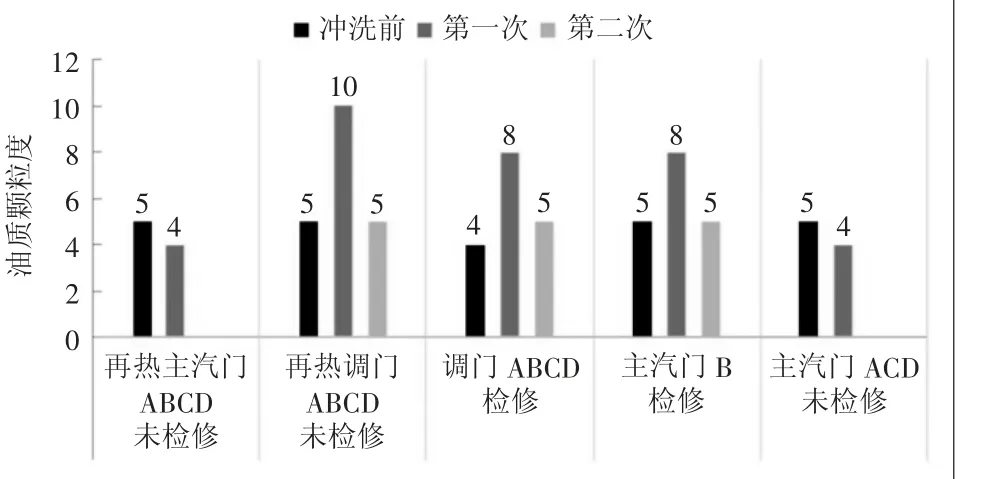

当调节油和保护油管道冲洗干净后,回装清洗干净的快关电磁阀和关断阀,此时油动机上还有一个带手柄的冲洗阀。将压力升高到正常运行压力(11~11.5)MPa后,手动操作冲洗阀手柄,使油动机活塞上下动作,从高压冲洗油动机内腔取样数据(如图4)发现,解体检修后的油动机内腔较脏,颗粒度达NAS 10级,需要2次冲洗才能合格;若没有对油动机内腔冲洗,异物可能进入控制阀中导致卡涩。因此,此步高压冲洗油动机内腔可有效清除油动机开口检修中所进入的异物。

图4 高压冲洗油动机内腔取样数据

3)超声波清洗控制阀集成块。危急遮断系统的7台控制阀坐落在集成块上,是主脱扣电磁阀的必经之路,以前是在线冲洗+铜棒敲击振荡,但仍出现主跳闸电磁阀卡涩故障。此次将集成块拆除放置在容器中,加入中性清洗剂进行超声波清洗,通过溶液中的微气泡振动、剥离管壁上的油泥,达到清洗效果,如图3(c)所示。

最后,当调节油和保护油管道、蓄能器、油动机内腔、控制阀都已清洗干净后,恢复正式系统配置后再进行试验(如超压试验、压力释放阀试验、伺服阀校验、快关试验等)。起机后化学指标均合格(含水量为103 mg/kg、颗粒度为SAE AS4059F 4级、电阻率为1.05×1010Ω·cm),漆膜倾向指数MPC为6.9,远小于期望值15。

3 结论

本文以秦三厂控制油系统为研究对象,针对系统复杂、对油质要求高的特点,通过控制流速、温度、时间3个过程参数,并制作专用工具,实现了在线分管路、变压冲洗;并创新地将危急遮断系统离线超声清洗。起机后化学指标均合格,漆膜倾向指数远小于期望值,而且油动机上控制阀已保持一个大修周期(2 a)未卡涩,设备可靠性明显提升,因此总结该良好实践,以供同行电厂参考。

[参考文件]

[1] 孟祥宇.汽轮机油颗粒度检测的重要性及控制措施[J].内燃机与配件,2016(12):61-62.

[2] 李智,马强,潘日明,等.汽轮机抗燃油的运行管理和监督[J].热能动力工程,2000,15(1):75-77.

[3] 孙晓东,刘晓莹,岳兵.影响抗燃油酸值指标的因素及规律研究[J].电力安全技术,2016(9):61-63.

[4] 冯锦春,唐林.液压润滑管道油冲洗技术研究[J].液压与气动,2009(8):68-71.

[5] 李登万.液压与气动传动[M].南京:东南大学出版社,2006.

[6] 冯丽苹,刘永洛,许海生,等.磷酸酯抗燃油抗劣化措施与试验[J].热力发电,2018,47(1):125-129.