混合废纸纤维对发泡缓冲包装材料性能的影响

2022-12-21熊丽珍张效林杨紫怡陈超周子昂

熊丽珍,张效林,杨紫怡,陈超,周子昂

混合废纸纤维对发泡缓冲包装材料性能的影响

熊丽珍,张效林,杨紫怡,陈超,周子昂

(西安理工大学,西安 710048)

研究废箱板纸和数字印刷废纸混合比例对发泡材料各项性能的影响,确定最佳纤维混合比例。以废箱板纸和数字印刷废纸为主要原料,通过微波发泡法制备了一种废纸纤维发泡材料,通过微距镜头及扫描电镜对发泡材料微观结构进行观察。研究表明,当废箱板纸纤维和数字印刷废纸纤维质量比为12.5∶2.5时,得到的材料综合性能最优,其密度为0.112 g/cm3、发泡倍率为1.728、变形能为6.463×104J/m3、缓冲系数为5.922。将2种废纸纤维混合起来所制备的发泡材料具有低密度、高发泡倍率和较好的缓冲性能。

废纸纤维;微波发泡;力学性能

随着实体经济尤其是电商的繁荣发展,带来了货品流通速率快速增长,同时也带动了包装产业的快速发展,包装缓冲材料的需求量在急剧增多。用于包装领域的传统缓冲材料如:发泡聚苯乙烯(EPS)和发泡聚乙烯(EPE)等因其质轻价廉、工艺简单、便于储存以及优良的缓冲性能等特性得到了广泛的应用。这些传统塑料制品在大自然中不可降解或降解周期极长,对生态环境造成严重不利影响[1-2]。近年来,随着国家“限塑令”的颁布,传统塑料类包装缓冲材料的应用和发展受到了巨大限制,质轻、缓冲性能良好且环境友好型的可降解缓冲材料成为近年来行业关注的新热点,其中,纸浆模塑制品的研发备受关注。纸浆模塑材料具有优良的环保性能,但是其抗震缓冲性能效果不太理想,限制了其应用范围。众所周知,植物纤维基发泡缓冲材料既具有传统塑料泡沫材料的良好缓冲性能,又具有纸浆模塑制品的资源可再生性,且原料来源广泛、制备工艺简单、具有环境友好性,在作为大型家电产品、电子产品的包装衬垫及填充等领域具有广泛的应用前景[3]。这种材料是以废纸纤维为主要原料,添加胶黏剂、发泡剂以及其他助剂,通过微波发泡法制备而成,其发泡机理见图1,其制备过程中的泡孔成型可以分为3个阶段:气泡核的形成、气泡核的膨胀生长和气泡的稳定固化。多相混合体系中由于发泡剂和成核剂的存在产生许多气泡核,随着温度逐渐上升,发泡剂会慢慢分解,水分也开始蒸发,气泡受到内外压力的作用,逐渐膨胀生长直至稳定固化状态[4]。

目前,对于植物纤维发泡材料的研究主要在发泡成型、多功能应用以及各类纤维原料上。在发泡成型上,物理发泡法比化学发泡法更环保,但目前国内技术不太成熟,大多采用化学发泡剂如碳酸氢铵、AC发泡剂等,以及表面活性剂如十二烷基硫酸钠、十二醇等;国外大多采用物理发泡剂如二氧化碳、异丁烷、氮气等[5-6],通过不同的成型方法制备发泡材料,如微波发泡法、机械发泡法、模压发泡法、烘焙成型法、挤出发泡法[7-11]。文中使用碳酸氢铵和AC发泡剂,通过微波发泡法制备发泡材料,主要是因为这种方法加热均匀、效率高,发泡效果稳定。在多功能应用方面,目前研究主要集中于阻湿、阻燃、吸声、抗菌等方面[12-18]。在原料上,很多研究主要是以一次纤维或二次纤维或混合纤维为主要原料制备发泡材料。研究表明,仅仅以二次纤维为主要原料制备的发泡材料力学性能不够,可以将一次纤维作为增强纤维加入其中,从而提升材料力学强度。陈玉芬等[19]以玉米秸秆粉末和废瓦楞纸板为主要原料,制备出了一种力学强度高缓冲性能较好,泡孔较均匀的环境友好型环保缓冲包装材料。Huang等[20]用经过PFI粉碎机微粉化的漂白甘蔗渣纸浆制备了具有较强的缓冲性能且能够在一定范围承受较大的压缩和冲击载荷泡沫缓冲材料。也可以通过改性,达到增强泡沫材料的作用,如Wu等[21]通过在纸浆中掺入壳聚糖和阳离子聚丙烯酰胺(CPAM)制备了超强纸浆泡沫材料。结果表明,与不含壳聚糖和CPAM的硼酸盐交联的纸浆泡沫相比,其表现出高度改善的力学性能,甚至高于大多数报道的纤维素基多孔材料,且在阻燃,隔热,抗菌和吸音方面具有良好的性能。一次纤维也经常被添加到淀粉中从而增强泡沫性能。赵月圆等[22]以竹纤维和淀粉为主要原料,制备了缓冲系数为6.04,单位体积总吸收能量为1.52 MJ/m3的竹纤维/淀粉发泡复合材料,其静态缓冲性能与EPS接近,可用于产品的物流防护。Sukaree等[23]以天然木薯淀粉和水葫芦为原料,通过高温烘烤制备了一种新型复合泡沫缓冲材料。

文中选用常见的废箱板纸纤维和数字印刷废纸纤维为主要原料,其中,数字印刷废纸的原料为化学木浆,其纤维中包含高含量的纤维素、少量的半纤维素、少量木素及杂质(表面油墨粒子、胶黏物、填料等),其纤维强度较好且热稳定性较好[24];废箱板纸所用的原料主要成分是本色浆或者废纸浆。纸浆中细小纤维较多,纤维组分中半纤维素含量高,杂质成分主要是填料、胶料等[25],其纤维承力效果好。由于废纸已经过打浆、压榨和干燥处理,导致废纸纤维的表面发生角质化现象,即:纤维内表面变小、脆性变大、保水性能降低、表面可及度降低等,这些纤维性能的转变都会对所制备发泡材料的性能造成影响[26]。经研究证明,通过碱预处理可以去除废纸纤维中部分半纤维素和木质素以及大部分的杂质,同时增加纤维的润胀性和表面可及度[26]。因而,实验时会先对纤维进行预处理,再添加胶黏剂、发泡剂以及助剂,通过微波发泡法来制备纤维发泡缓冲材料,研究了不同废纸纤维混合比例对发泡材料各项性能的影响。本研究旨在探索不同类型废纸纤维在发泡材料中的应用性能,为后续相关研究提供一定的理论参考。

1 实验

1.1 材料与设备

主要材料:废纸纤维,自制;玉米淀粉,山东优索化工科技有限公司;聚乙烯醇,山东优索化工科技有限公司;质量分数为12%的氢氧化钠标准溶液,天津渤化化学试剂有限公司;偶氮二甲酰胺,昆山雅炀复合材料科技有限公司;碳酸氢铵,山东优索化工科技有限公司;碳酸钙,上海铠源化工科技有限公司;丙三醇,山东优索化工科技有限公司;硼砂,山东优索化工科技有限公司;尿素,山东优索化工科技有限公司。

主要设备:MJ–WBL2501B型搅拌机,美的电器制造有限公司;912型纤维分析仪,瑞典L&W;HH–4型数显恒温水浴锅,常州智博瑞仪器制造有限公司;P70J17L–V1(W0)型微波炉,格兰仕电器制造有限公司;FA1004型电子天平,上海良平仪器仪表有限公司;101–0AB型电热鼓风干燥箱,天津市泰斯特仪器有限公司;8014型数显游标卡尺,上海赛拓五金工具有限公司;XXW–20A型微机控制电子万能试验机,上海皆准仪器设备有限公司;OnePlus 8T手机,深圳市万普拉斯科技有限公司;微距镜头(15×),江门市卡色学有限公司;SU–8010型场发射扫描电镜,日本日立公司。

1.2 方法

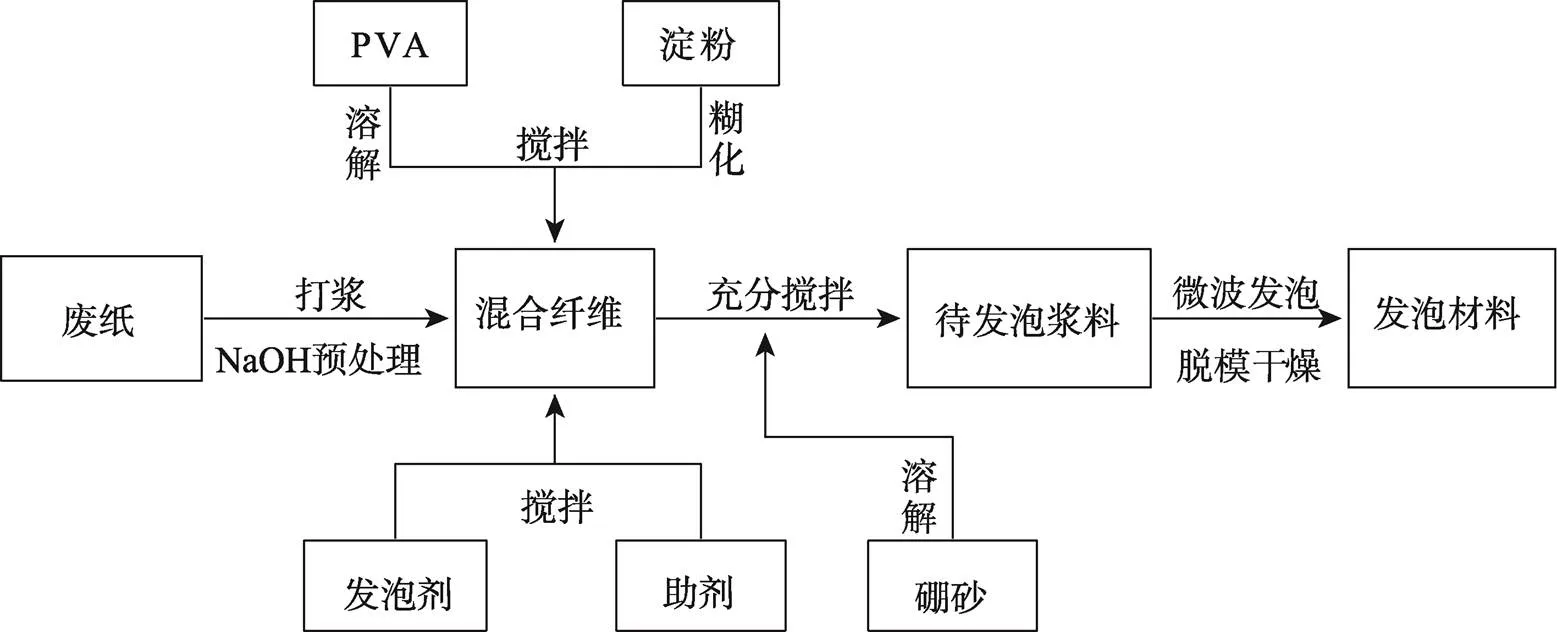

将废纸碎解并烘干,加水置于60 ℃水浴锅中水浴,水浴之后进行打浆。将氢氧化钠溶液加入至碎好的纸浆中,水浴加热1 h,取出洗浆。将聚乙烯醇、淀粉、硼砂分别加水,水浴加热。称取AC发泡剂、碳酸氢铵、碳酸钙、尿素。待聚乙烯醇完全融化和淀粉糊化且都冷却之后,加入甘油,将上述混合体加到废纸纤维里,搅拌均匀,再加入硼砂溶液。发泡机理见图1。将待发泡浆料平铺于模具中,置于微波炉中进行发泡,发泡完成之后放入80 ° C烘箱烘干。具体实验过程见图2。

图1 发泡机理[27]

1.3 测试与表征

1.3.1 纤维形态分析

从粉碎制得的废纸纤维中取出少量试样,将其分散于蒸馏水中,利用纤维分析仪可测出废纸纤维的长度和宽度。

1.3.2 表观密度

在电子天平上测量出试样的质量,使用数显游标卡尺测量试样4个角与中心的厚度,求取其平均值以表示该试样的厚度,厚度用表示。再分别对试样的长和宽测量3次,并计算得到长和宽的平均值,从而得到横截面积,通过与乘积得到体积。则试样的表观密度可由密度公式(1)直接求出。

1.3.3 发泡倍率

发泡倍率用来表征材料发泡效果,其值越大,发泡效果越好,缓冲效果越优良。本文实验选用的模具是方形模具,四周被模具壁限制,故发泡倍率由材料发泡前后的厚度计算:

式中:为发泡倍率,%;0为材料发泡前的厚度,mm;1为发泡后的材料厚度,mm。

1.3.4 应力应变

依据GB/T 4857.2—2005《包装运输包装件基本试验》[28]中规定的预处理条件,将试样在温度为23 ℃、相对湿度为50%的环境下预处理24 h,试样处理后放入压缩材料试验机中,根据压缩速度12 mm/min可以得到某段时间内的厚度变化,实验的压缩应力应变可以由式(3)计算得出。

式中:为应力,MPa;为样品所受的压缩力,N;为待测样品的横截面积,mm2;为应变,%;为压缩力下样品在高度方向上的压缩距离,mm;1为样品的高度,m。

1.3.5 回弹性

回弹性试验先是测量试样的原始厚度,依据GB/T 8168—2008《包装用缓冲材料静态压缩试验方法》[29]使用万能试验机设置压板速度为12 mm/min,沿着试样的厚度方向逐渐增加载荷至试样厚度变形量为50%时停止,卸载、静置1 min,测量回弹后试样的厚度,每次压缩间隔时间为1 min,重复压缩4次,计算每次回弹率,并求得4次平均回弹率。为减小误差,测量回弹后试样厚度5次,取平均值。回弹率的计算公式为:

图2 实验流程

式中:为压缩回弹率,%,0为压缩前材料的厚度,mm;1为压缩后的材料厚度,mm。

1.3.6 变形能

由试样的应力–应变曲线可计算出试样变形能。根据公式可计算得到材料的变形能:

式中:为试样变形能,单位为104J/m3;为试样压缩应力,单位为MPa;m为应变的50%,%,文中以应变的50%作为最大应变m来计算材料的弹性比能。

1.3.7 缓冲系数

缓冲系数是材料缓冲性能表征最常见的参数,间接反映缓冲效率,指的就是在一定压力下,反映缓冲材料吸收能量情况的一个物理量,它是通过应力应变曲线来计算的。于缓冲材料而言,缓冲系数选择较小值为好,这样可适当减少材料用量,其计算公式为:

式中:为缓冲效率;为外力;为材料的厚度;为变形能。

1.3.8 微距

使用手机搭配微距镜头(15×)进行拍摄。

1.3.9 扫描电镜

用刀片切取一小片植物纤维发泡缓冲材料的样品,真空喷金,在SEM下分别观察在不同倍数(×400、× 1 000、× 1 500)情况下纤维的形态及分布情况。

2 结果与分析

2.1 纤维形态分析

数字印刷废纸和废箱板纸的质均纤维长度分布及各长度区间所对应的平均宽度见图3和图4。可以看到,两种纤维的质均长度呈正态分布趋势,且都分布在0.001~3.5 mm。2种废纸纤维长度分布都比较集中,数字印刷废纸中大部分纤维的长度分布在0.6~1 mm,其次是<0.6 mm的较短纤维,>1 mm的较长纤维占比较小。废箱板纸纤维中分布较多的是0.001~1 mm的较短纤维。数字印刷废纸纤维中,较短纤维占比为29.1%,较长纤维占比为7.6%;废箱板纸纤维中,较短纤维占比为44.2%,较长纤维占比为12.3%。相比于数字印刷废纸纤维,废箱板纸纤维具有更多较长纤维和较短纤维。在0.001~1 mm时,纤维平均宽度较为均匀,而废箱板纸纤维相较于数字印刷废纸平均宽度更大。数字印刷废纸平均宽度为19.4 μm,废箱板纸纤维在各长度区间平均宽度更大,为24.9 μm[24]。上述分析表明,数字印刷废纸中存在较多纤细的中长纤维,废箱板纸中具有较多的短纤维。数字印刷废纸纤维因为其纤细形态,容易缠结交织,形成更好的交联结构,经搅拌混合后的待发泡纤维浆料中存在许许多多错综复杂的纤维网络,纤维越长,所形成的网络结构就越大。对于纤维发泡材料来说,较长纤维容易实现低密度,较细纤维有助于提高强度,因此结合废箱板纸纤维和数字印刷废纸纤维的形态特征,文中将2种纤维混合起来制备纤维发泡缓冲材料,并研究了混合比例对材料各项性能的影响。

图3 2种纤维的质均长度分布及所对应的平均宽度

2.2 不同数字印刷废纸与废箱板纸比例对材料性能的影响

选取数字印刷废纸:废箱板纸质量比分别为12.5∶2.5、10∶5、7.5∶7.5、5∶10、2.5∶12.5以及纯数字印刷废纸(15∶0)与纯废箱板纸(0∶15)来制备纤维发泡材料。制备方法如1.2节中所述。

2.2.1 表观性能

发泡材料的表观效果主要由人眼根据材料的发泡情况、软硬程度、表面坍塌情况以及泡孔分布情况来评价,不同数字印刷废纸与废箱板纸比例制备的发泡材料的表观效果评价见表1。微距图片借助微距镜头拍摄,主要对材料的表观性能进行观测,作为一个直观的评价指标,见图4。综合表观效果和微距图片,当数字印刷废纸占比较大时,材料结合地不太紧密,较为疏松,或泡孔分布不均匀;或泡孔均匀,但容易出现分层现象。主要是因为数字印刷废纸纤维占比大,由于其表面相对平滑,致使难以与废箱板纸纤维以及各助剂更好地结合[24]。纯废箱板纸发泡材料表现出和纯数字印刷废纸发泡材料相似的疏松和较大的泡孔,且发泡效果不佳。当数字印刷废纸与废箱板纸以5∶10和2.5∶12.5配比时,材料结合紧密,但比例为5∶10时泡孔过于小且发泡效果不佳。当数字印刷废纸占比较小时,制备的发泡材料表观效果更佳,因为废箱板纸纤维表面相对粗糙,有助于纤维与纤维、纤维与助剂之间更加稳固地结合,且废箱板纸纤维相对拥有较多的细小纤维和少量较长纤维,较长纤维容易实现低密度,较细纤维有助于提高力学强度。

2.2.2 表观密度和发泡倍率

不同纤维混合比例所制备的发泡材料的密度和发泡倍率见图5。纤维混合比例为15∶0时,发泡材料的发泡倍率最大,对应的表观密度较最小,其次是2.5∶12.5。随着数字印刷废纸含量减少,废箱板纸含量的增加,材料的发泡效果逐渐变好,表观密度也随之降低,直至二者含量一样。当纤维混合比例为5∶10时,材料的发泡效果不佳,内部泡孔数量少,导致表观密度较大。数字印刷废纸纤维长径比较大,其纤维缠结交织程度高,当其在混合纤维中占比较大时,会导致整体的纤维在发泡过程中容易缠结团聚,不能更好的舒展,使单根纤维受力不均衡,从而影响发泡效果。而纯数字印刷废纸制备的发泡材料中的网状结构由纯数字印刷废纸纤维搭建起来,其形成的泡孔更密更均匀,不存在像较宽纤维和较窄纤维搭接而成的大小不一的泡孔或杂乱缠结形态;纯废箱板纸由于其纤维平均长度较小,纤维间不易缠绕成团,阻碍气体散出,因而制备的发泡材料发泡倍率高、表观密度较低。

表1 不同纤维混合比例下发泡材料的的表观效果

Tab.1 Apparent effect of foaming materials with different fiber mixing ratios

图4 不同纤维混合比例下发泡材料的的微距图片

图5 不同纤维混合比例下发泡材料的表观密度和发泡倍率

2.2.3 缓冲性能

不同纤维混合比例所制备的发泡材料的应力应变曲线、回弹率、变形能以及缓冲系数分别见图6—8。可以看到,不同纤维混合比例下制备的发泡材料的应力-应变曲线变化明显。在50%应变处,纤维混合质量比为12.5∶2.5时,发泡材料的应力最大,其次是10∶5。质量比为5∶10、15∶0、0∶15、7.5∶7.5时,应力比较低。当数字印刷废纸与废箱板纸比为12.5∶2.5和10∶5时,制备的材料硬度大,弹性差,抗压强度大,缓冲性能不好。这是因为当数字印刷废纸占比较大时,形成的泡孔较少且大小不一,而泡孔分布密度较小的材料其内部纤维间的距离小,纤维间相互缠结紧密,易压实,泡孔密度越小,纤维发泡材料对应的应力应变曲线越陡,材料对应的应力值越大,其缓冲效果不佳。纯数字印刷废纸、纯废箱板纸以及纤维混合质量比为7.5∶7.5、5∶10时制备的发泡材料硬度小,抗压强度小,材料吸能有限,也达不到所需缓冲效果。数字印刷废纸纤维较高的扭结程度一定程度上制约了其力学性能的提高,致使由其所制备的发泡材料受到外部载荷时,其承力作用有限[24]。材料的泡孔分布密度越大,在同一应力条件下越容易发生变形,其应力应变曲线越平缓,缓冲效果越好[30]。当以呈片状较宽的废箱板纸纤维作为主体支撑纤维,再以少量的较窄中长度的数字印刷废纸纤维作为与主体纤维相搭接的辅助纤维,即纤维混合比例为2.5∶12.5时,所制备的材料泡孔多且较为均匀,其应力应变曲线较为平缓,抗压强度较高,且回弹性良好,吸收外界能量的能力强,具有较好的缓冲性能。

图6 不同纤维混合比例下发泡材料的应力应变曲线

图7 不同纤维混合比例下发泡材料的回弹率

图8 不同纤维混合比例的变形能和缓冲系数

2.2.4 微观结构分析

不同纤维混合比例的发泡材料在不同倍数下(×400、×1 000、×1 500)的SEM图见图9。当数字印刷废纸与废箱板纸质量比为2.5∶12.5时,即数字印刷废纸占比较小时,纤维交联较好,纤维搭接在一起,孔洞较多。废箱板纸纤维形态为长条片状,数字印刷废纸纤维为较窄条状,当废箱板纸纤维和少量的数字印刷废纸相混合时,前者在网状结构中起着桥梁骨架的作用,后者主要起着连接纤维,形成较小孔隙的作用,因而在此比例下,材料的发泡效果良好,密度较小。质量比为5∶10时,可以看出纤维分布较松散,纤维之间没有互相搭接形成网状结构且未见明显孔洞;二者占比相当时,纤维结构杂乱,孔洞较少且不均匀。这说明当较窄的数字印刷废纸纤维加入量较多时,纤维网状结构难以构建起来,纤维表现为松散、结合状态不佳或纤维缠结导致的气体通道堵塞,使发泡时产生的气体难以散出,造成纤维发泡效果不佳,泡孔大小不一,以及材料表面的坍塌。

图9 不同纤维混合质量比下发泡材料的的SEM图片

3 结语

研究选用数字印刷废纸与废箱板纸,在控制其他试剂与条件相同的前提下,研究了数字印刷废纸与废瓦楞纸的混合质量比对发泡材料性能的影响,得到最佳纤维配比。通过实验与分析,得出以下结论:

当数字印刷废纸占比较大时,材料结合地不太紧密,表现为泡孔分布不均匀,纤维或杂乱或松散。当数字印刷废纸与废箱板纸质量比为2.5∶12.5时,纤维交联较好,纤维搭接在一起,孔洞较多,泡孔分布较为均匀。同时,材料的发泡倍率也大,对应的表观密度小。当纤维混合质量比为5∶10时,材料的发泡效果不佳,内部泡孔数量少,导致表观密度较大。

当数字印刷废纸占比较大时,所制备的材料要么硬度过大,导致几乎没有缓冲效果;要么硬度小,从而抗压强度小,材料吸能有限,也达不到所需缓冲效果。纤维混合质量比为2.5∶12.5时,所制备的材料泡孔多且较为均匀,抗压强度较高,且回弹性良好,吸收外界能量的能力强,具有较好的缓冲性能。

[1] 郁青, 何春霞. 淀粉/植物纤维类发泡缓冲材料性能缺陷分析研究[J]. 材料导报, 2009, 23(S1): 418-419.

YU Qing, HE Chun-xia. Study on Performance Drawback of Starch/Vegetable Fiber Foaming Cushion Material[J]. Materials Review, 2009, 23(S1): 418-419.

[2] 曾广胜, 林瑞珍, 郑良杰, 等. 不同发泡剂制备废纸浆增强淀粉基复合发泡材料性能的对比[J]. 功能材料, 2013, 44(1): 51-55.

ZENG Guang-sheng, LIN Rui-zhen, ZHENG Liang-jie, et al. Comparison with Performance of Waste Paper Pulp Reinforced Starch-Based Foams with Different Foamer[J]. Journal of Functional Materials, 2013, 44(1): 51-55.

[3] 吴其叶. 植物纤维发泡材料制品缓冲特性的探讨[J]. 包装工程, 2006, 27(3): 47-48.

WU Qi-ye. Discussion for CushioningProperty of Plant Fiber Foaming Material[J]. Packaging Engineering, 2006, 27(3): 47-48, 56.

[4] 陈玉芬. 植物纤维发泡缓冲材料的制备及其性能研究[D].无锡:江南大学, 2015: 6-7.

CHEN Yu-fen. Study on the Preparation and Properties of the Plant Fiber Foaming Cushion Material[D]. Wuxi: Jiangnan University, 2015: 6-7.

[5] ROKKONEN T, PELTOLA H, SANDQUIST D. Foamability and Viscosity Behavior of Extrusion Foamed PLA-Pulp Fiber Biocomposites[J]. JournalofAppliedPolymerScience, 2019, 136(41): 48202.

[6] YUSA A, YAMAMOTO S, GOTO H, et al. A New Microcellular Foam Injection-Molding Technology Using Non-Supercritical Fluid Physical Blowing Agents[J]. PolymerEngineering& Science, 2017, 57(1): 105-113.

[7] 张惠莹, 张晶, 江兴亮, 等. NaOH预处理对废纸纤维发泡材料性能的影响[J]. 包装学报, 2012, 4(3): 11-15.

ZHANG Hui-ying, ZHANG Jing, JIANG Xing-liang, et al. Influence of Pretreatment with NaOH on Property of Waste Paper Fiber Foamed Material[J]. Packaging Journal, 2012, 4(3): 11-15.

[8] 王海珍. 沙柳废纸混合纤维超轻质材料的制备[D].呼和浩特:内蒙古农业大学, 2015: 7-12.

WANG Hai-zhen. Preparation of Ultra-light Material Combined Salix Fiber with Waste Paper Fiber[D]. Hohhot: Inner Mongolia Agricultural University, 2015: 7-12.

[9] 梁双. 玉米秸秆阻燃发泡材料的制备及其在包装行业中的应用[D].兰州:西北民族大学, 2019: 23-30.

LIANG Shuang. Preparation of Flame Retardant Foaming Materials Based on Corn Straw and Its Application in Packaging Industry[D]. Lanzhou:Northwest University for Nationalities, 2019: 23-30.

[10] BARBOSAJV. Effect of Peroxide Oxidation on the Expansion of Potato Starch Foam[J]. Industrial Crops and Products, 2019, 137: 428-435.

[11] 修慧娟, 杨雪, 李金宝, 等. 淀粉用量对植物纤维基泡沫材料结构与性能的影响[J]. 中国造纸, 2019, 38(8): 34-39.

XIU Hui-juan, YANG Xue, LI Jin-bao, et al. Effect of Amylopectin Dosage on the Structure and Properties of Plant Fibers Based Foam Material[J]. China Pulp & Paper, 2019, 38(8): 34-39.

[12] KAISANGSRIN. Cellulose Fiber Enhances the Physical Characteristics of Extruded Biodegradable Cassava Starch Foams[J]. Industrial Crops and Products, 2019, 142: 111810.

[13] 李博, 张新昌, 孙昊, 等. 硅铝镁复配阻燃剂改性混合纤维发泡材料[J]. 功能材料, 2018, 49(6): 6213-6220.

LI Bo, ZHANG Xin-chang, SUN Hao, et al. Flame Retardant Properties of Mix Fiber Modified by Water Glass, magnesium Sulfate and Aluminum[J]. Journal of Functional Materials, 2018, 49(6): 6213-6220.

[14] HE Si-han, . Bio-Inspired Lightweight Pulp Foams with Improved Mechanical Property and Flame Retardancy via Borate Cross-Linking[J]. Chemical Engineering Journal, 2019, 371: 34-42.

[15] HASSAN M M, etal. Thermal, Mechanical and Viscoelastic Properties of Citric Acid-Crosslinked Starch/ Cellulose Composite Foams[J]. Carbohydrate Polymers, 2020, 230: 115675.

[16] 卓丽菊, 鄂玉萍, 王家俊, 等. 可调湿发泡缓冲包装材料的制备及性能研究[J]. 振动与冲击, 2020, 39(13): 134-140.

ZHUO Li-ju, E Yu-ping, WANG Jia-jun, et al. Preparation and Properties of Adjustable Moisture Foaming Cushioning Packaging Materials[J]. Journal of Vibration and Shock, 2020, 39(13): 134-140.

[17] 董凯辉, 王习文. 硅溶胶/植物纤维吸声材料的制备及其性能研究[J]. 中国造纸, 2020, 39(8): 57-61.

DONG Kai-hui, WANG Xi-wen. Preparation and Characterization of Silica Sol/Plant Fiber Sound Absorbing Material by Foam Forming[J]. China Pulp & Paper, 2020, 39(8): 57-61.

[18] OTTENHALL A, SEPPÄNEN T, EK M. Water-Stable Cellulose Fiber Foam with Antimicrobial Properties for Bio Based Low-Density Materials[J]. Cellulose, 2018, 25(4): 2599-2613.

[19] 陈玉芬, 钱怡, 孙昊. 一种新型植物纤维发泡缓冲材料制备研究[J]. 化工新型材料, 2016, 44(5): 243-245.

CHEN Yu-fen, QIAN Yi, SUN Hao. Research on the Preparation of a New Plant Fiber Foaming Cushion Material[J]. New Chemical Materials, 2016, 44(5): 243-245.

[20] HUANG Chong-xing, ZHU Qi, LI Cui-cui, et al. Effects of Micronized Fibers on the Cushion Properties of Foam Buffer Package Materials[J]. BioResources, 2014, 9(4): 5940-5950.

[21] WU Mei-yan, et al. A Pulp Foam with Highly Improved Physical Strength, Fire-Resistance and Antibiosis by Incorporation of Chitosan and CPAM[J]. Carbohydrate Polymers, 2022, 278: 118963.

[22] 赵月圆, 鄂玉萍, 蒋玥彤. 竹纤维/淀粉发泡复合材料制备及性能研究[J]. 包装工程, 2016, 37(9): 1-6.

ZHAO Yue-yuan, E Yu-ping, JIANG Yue-tong. Preparation and Properties of Bamboo Fiber/Starch Foam Composites[J]. Packaging Engineering, 2016, 37(9): 1-6.

[23] CHAIREHS, etal. Novel Composite Foam Made from Starch and Water Hyacinth with Beeswax Coating for Food Packaging Applications[J]. International Journal of Biological Macromolecules, 2020, 165: 1382-1391.

[24] 张效林, 迪静静, 李少歌, 等. 不同种类废纸纤维形态及结构特性研究[J]. 包装工程, 2021, 42(3): 47-53.

ZHANG Xiao-lin, DI Jing-jing, LI Shao-ge, et al. Morphological and Structural Characteristics of Different Types of Wastepaper Fibers[J]. Packaging Engineering, 2021, 42(3): 47-53.

[25] 郭秀艳, 蒋正武, 马国金. 不同废纸木质纤维素纤维的性能评价[J]. 哈尔滨工程大学学报, 2015, 36(2): 147-151.

GUO Xiu-yan, JIANG Zheng-wu, MA Guo-jin. Performance Evaluation of Various Lignocellulosic Fibers from Waste Paper[J]. Journal of Harbin Engineering University, 2015, 36(2): 147-151.

[26] 张惠莹. 废纸纤维发泡材料的配方优化及微波发泡工艺研究[D].无锡:江南大学, 2013: 9-10.

ZHANG Hui-ying. Research on Formula Optimization and Microwave Foaming Process of Waste Paper Fiber Foaming Materials[D]. Wuxi: Jiangnan University, 2013: 9-10.

[27] 石璞, 欧阳龙, 蔡淑容. 植物纤维发泡材料的发泡机理与成型工艺探讨[J]. 包装学报, 2013, 5(3): 55-58.

SHI Pu, OUYANG Long, CAI Shu-rong. Discussion on Foaming Mechanism and Molding Process of Foaming Plant Fiber Material[J]. Packaging Journal, 2013, 5(3): 55-58.

[28] GB/T 4857.2—2005,包装运输包装件基本试验第2部分:温湿度调节处理[S].

GB/T 4857.2-2005, Basic Test for Packaging and TransportationPart 2: Temperature and Humidity Regulation Treatment[S].

[29] GB/T 8168—2008, 包装用缓冲材料静态压缩试验方法[S].

GB/T 8168-2008, Test Method for Static Compression of Cushioning Materials for Packaging[S].

[30] 罗瑜莹, 肖生苓, 李琛, 等. 纤维多孔缓冲包装材料泡孔参数与其力学性能的关系[J]. 林业科学, 2017, 53(5): 116-124.

LUO Yu-ying, XIAO Sheng-ling, LI Chen, et al. Relationships between Bubble Parameters and Mechanical Properties of Fiber Porous Cushioning Packaging Material[J]. Scientia Silvae Sinicae, 2017, 53(5): 116-124.

Effects of mixing waste paper fibers on properties of foaming and buffering packing material

Xiong Li-zhen, ZHANG Xiao-lin, Yang Zi-yi, Chen Chao, ZHOU Zi-ang

(Xi'an University of Technology, Xi'an 710048, China)

The work aims to study the effects of mixing ratio of waste box board paper and digital printing waste paper on the properties of foaming materialand determine the optimum fiber mixing ratio. A kind of waste paper fiber foaming material was prepared by microwave foaming method withwaste box board paper and digital printing waste paper as main raw materials. The microstructure of foaming material was observed by macro lens and scanning electron microscope. The results showed that when the ratio of waste box board paper fiber and digital printing waste paper fiber was 12.5:2.5, the material hadthe best comprehensive performance, the density was 0.112 g/cm3, the foaming ratio was 1.728, the deformation energy was 6.463×104 J/m3, and the buffer coefficient was 5.922. The foaming material prepared by mixing two kinds of waste paper fibers has low density, high foaming ratio and good buffering performance.

waste paper fiber; microwave foam; mechanical property

TB484

A

1001-3563(2022)23-0071-09

10.19554/j.cnki.1001-3563.2022.23.009

2022−11−09

陕西省科技厅重点研发项目(2021SF–448);陕西省教育厅重点科研计划项目(20JY051)

熊丽珍(1998—),女,硕士生,主攻纤维基发泡缓冲材料研究。

张效林(1979—),男,博士,副教授,主要研究方向为天然纤维复合材料。

责任编辑:曾钰婵