建筑钢结构焊接影响因素及焊接质量管控

2022-12-20董晶

董 晶

钢结构具有自重小、适应性强和施工效率高等优点,在建筑施工中广泛应用。建筑钢结构施工作业中,焊接质量对整体施工效果起着至关重要的影响。因此,为确保满足建筑施工质量要求,必须明确建筑钢结构焊接质量的影响因素,并采取针对性的质量管控措施,以提升建筑工程的质量水平。

1 建筑钢结构焊接的需求特点

建筑钢结构的焊接环节通常在钢结构吊装完成且确认无误后进行,其在整体建筑工程施工中起着承上启下的作用,对建筑整体施工质量的影响也较为显著。从当前建筑钢结构的应用情况来看,新建建筑的钢结构普遍存在较为复杂的体系和节点构造,这也造成了焊接接头形式的多样化特点。特别是在当前建筑规模不断扩大、高度不断提升和结构跨度不断增加的情况下,钢结构的焊接水平也面临着更高的要求,如柱和剪力板、框架梁等关键连接节点。因此,在建筑钢结构焊接工作中,必须明确可能的影响因素,并针对这些影响因素采取相应的质量管控措施,确保施工人员能够高质量且规范地完成焊接操作,充分确保焊接质量[1]。

2 建筑钢结构焊接的影响因素

2.1 焊接材料

焊接材料中,扩散氢含量是评价其性能的一项重要指标,因当前焊接工作中对无关变量控制效果较好,故此这项指标主要取决于焊接材料自身的理化性质。现行标准下,建筑钢结构所用焊接材料的扩散氢含量应在8 mL/100 g 以下。但从实际情况来看,由于受到多种外界因素的综合影响,仅凭此标准评估,仍难以避免焊接头出现裂纹等问题。特别是在采用二氧化碳气体保护焊时,受到焊枪喷嘴高温和一些溅落物的影响,焊接材料扩散氢含量可能进一步升高,导致原本符合要求的焊接材料指标超限,因此需要额外注意该项内容。

2.2 焊接工艺

除焊接材料外,焊接工艺的影响因素也不容忽视。建筑钢结构焊接中存在多种焊接方法,其中电渣焊和埋弧焊的热输入相对较高,若焊缝面积相等,则这两种焊接方式将造成最大的收缩变形。相对而言,手工电弧焊和二氧化碳气体保护焊在热输入和收缩变形上则相对较小。在热输入较高时,若加热更大范围,则焊接效率也将随之显著提升。因此,在焊接工艺选择上,应兼顾效率和质量两方面,合理选择焊接工艺,并合理确定相关焊接参数。在确定方法参数后,还应通过模拟实验的方式进行焊接工艺评定,然后根据合格的工艺评定报告和图样技术等内容要求,制定焊接工艺规程,编制焊接工艺说明书,以此指导焊接工艺流程正确进行[2]。

2.3 外界环境因素

由于建筑钢结构焊接工作大部分在露天环境下进行,因此其受到外界自然条件的影响也较为突出,在其他因素稳定的情况下,有可能因环境因素造成焊接质量问题。整体来看,当前影响钢结构焊接质量的外界环境因素主要为温度和风力,风力越大,温度越低,则焊接工作受到的负面影响也就愈加凸显。当然,环境因素的控制措施相对较为简单,若环境条件不符合规定要求,则可暂停进行焊接作业,并采取必要的保护措施,即可最大程度降低外界环境因素的影响。

3 建筑钢结构焊接质量的主要管控策略

3.1 案例概况

某地新建一高层建筑工程,建筑总高度250 m。该建筑自地下3 层柱脚以上的外围四个角中共计布设16 根钢柱,其中十字形对称钢柱与组合型钢柱各半。同时,在该高层建筑内圈核心部分的四角位置也设有6 根钢柱,其中2 根钢柱为H 形,4 根钢柱为十字形,此外还应用了钢桁架等结构形式。根据整体设计方案,该建筑工程项目预计使用1.8 万t 钢材,且主构件的布局形式较多,因此焊接要求相对较高,焊接节点中至少应有85%的焊缝质量达到一级标准。针对上述要求,工程单位研究后决定,从以下多个角度控制该建筑钢结构的焊接质量[3]。

3.2 合理选取焊接材料

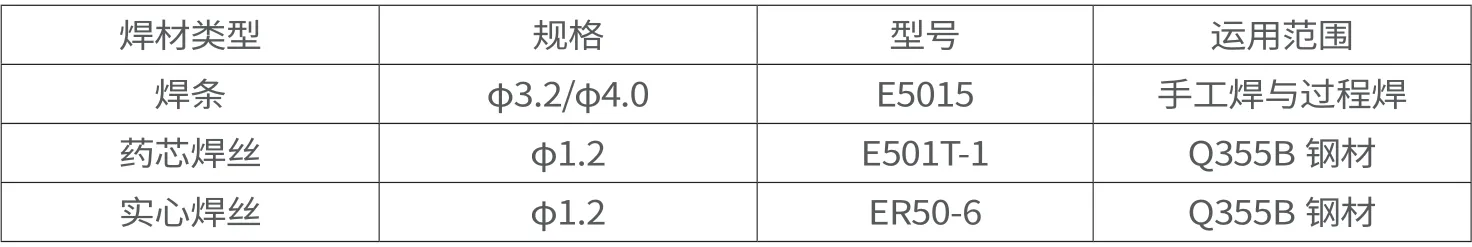

为确保该建筑项目钢结构的焊接材料符合预期要求,施工单位与建设单位将焊接材料选取作为首要环节予以把控,并结合实际情况焊材,选取结果如表1所示。

表1 建筑钢结构工程焊材选取结果

在此基础上,技术人员也较为重视焊接材料的扩散氢含量指标的检测工作,采用精密测试仪器对其进行测试。同时,在现行标准的基础上结合工程实际,并基于冗余的设计理念,将本次所使用焊接材料的要求设定为扩散氢含量不超过5 mL/100 g,以实现焊接材料的优选。另外,在选定焊接材料后,技术人员应适当调整焊剂与焊条药皮中的氧化剂和脱氧剂的比例,确保其大致处于1 ∶1 的比例,以避免气孔缺陷的产生。

3.3 合理选用焊接方法

在确定具体焊材种类后,通过分析施工进度要求、工程量与施工工序衔接等情况后,施工单位决定采用半自动形式的二氧化碳气体保护焊方法进行焊接,以发挥该方法在控制变形量和防锈能力方面的优势。考虑到以往此种方法存在因焊接材料熔化不充分而引起的气孔问题,技术人员决定在原焊接温度的基础上提升50 ℃,以规避此类问题。同时,在焊接开始前,应组织施工人员做好焊接区域的清洁工作。在此步骤中,主要使用砂纸打磨去除污垢等杂质,提升焊接质量。钢结构焊接施工现场如图1所示。

图1 钢结构焊接施工现场(来源:作者自摄)

另外,为提升焊接环节的便利度,并有效降低钢结构的残余应力,施工单位还优化了焊接坡口的形式布置。结合施工图纸分析后发现,本次施工作业中钢梁和柱翼缘板长度较小,且截面的对称特征较为突出,因此决定将焊接坡口设置为“ V ”字形,并控制组合柱腹板中最长焊缝长度在3.4 m 以下。同时,将半熔透立缝位置处的坡口设置为“K”字形,并将坡口角度设置为38°~42°。

3.4 焊接过程的质量管控措施

在该项目工程建设中,施工单位采用每3 ~4 层布设1 节深化钢柱的模式。因此,在实际焊接作业中,施工单位应组织焊接工作人员按照施工进度进行焊接作业;对于每个重要施工节点,均应提前焊接1 层组合柱的对接立缝。在此基础上,为避免因焊接过程影响造成钢结构部分节点应力过高,工作人员在焊接过程中,先焊接外圈梁,再按照规定顺序焊接单根钢梁的两端。在十字形钢梁与组合柱钢梁的对接缝焊接环节中,由焊接施工人员从两侧同时焊接腹板焊缝,实现焊缝的对称,最大程度释放纵向应力[4]。腹板焊接完成后,继续在翼缘板位置进行对称焊接。为确保焊接质量,施工单位技术部门综合研究后决定选用两侧对称的方式进行分段焊接,并按照打底层、填充层和盖面层的顺序,依次进行交错焊接。

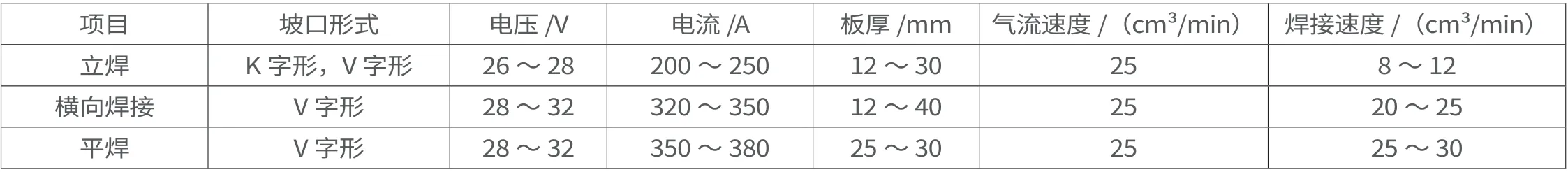

在确定整体焊接流程后,技术管理人员也应注重焊接参数的有效控制。首先,由技术人员制作试样进行模拟试验,评定焊接工艺;其次,根据获取的指导书和工艺卡,确定各项焊接参数。主要焊接参数确定情况如表2 所示。

表2 主要焊接参数确定情况

确定以上参数后,由技术部门向焊接施工人员进行技术交底与培训工作,确保施工人员严格按照表2 中所确定的焊接参数进行焊接施工。

3.5 合理控制焊接环境

在本次建筑钢结构焊接施工作业中,由于建筑高度较高,大部分钢结构焊接工作属于典型的高空作业。同时,施工区域附近已有多栋高层建筑,受此建筑布局影响,焊接施工区域的环向气流较强,容易导致焊缝的冷却速度过快,进而给焊接质量带来一定的不利影响。针对上述问题,在本次焊接质量管控工作中,工作人员可采取以下3 点措施来规避环境影响因素。第一,在使用二氧化碳气体保护焊的过程中,将二氧化碳气体流量提升5%。第二,将焊道缩短至原来的80%。第三,在焊接工作区域搭建防风平台,如图2 所示。

图2 焊接施工中的防风平台(来源:作者自摄)

3.6 加强新技术的应用

为进一步提高建筑钢结构的焊接质量,施工单位技术部门也较为重视新技术的运用。在本次焊接施工中,主要应用以下几类新技术模式作为辅助措施。

(1)仿真分析技术。为保证本次建筑钢结构焊接施工方案整体布局完善,在工程作业中,技术人员首先应用Solid-Works 软件对目标建筑钢结构进行建模;其次,应用ANSYS 有限元分析软件有效分析建筑钢结构焊接过程的应力变化等情况,根据分析结果确定建筑钢结构焊接过程中的薄弱节点,并采取必要的防护措施。

(2)焊接应力实时监测技术。在该技术模式下,施工单位结合施工图纸,在钢管柱和巨型斜撑等重要焊接节点布置应力监测传感器,并基于物联网技术将所有应力监测传感器进行组网,将传感器采集到的数据输入至计算机设备中,以实现重要焊接节点应力变化情况的实时监控。针对监控结果,相应调整部分焊接施工细节,以最大程度避免焊接残余应力对钢结构力学性能的影响[5]。

(3)电加热技术。这种技术主要用于取代传统焊接模式下的火焰加热方式,以适应本次施工中高层建筑钢结构焊接的复杂状况。在应用电加热技术模式的过程中,技术人员主要应用陶瓷电加热器,对钢结构进行均匀加热,具体加热过程则应用计算机温控软件进行控制。首先,进行预热加温,此环节的升温速率控制在40 ℃/h;其次,在焊接完成后,施工人员对部位继续进行后热处理,此环节温度控制在250 ~300 ℃,恒温2 h后再进行缓慢的降温处理。

4 结语

建筑钢结构焊接是一项综合性及复杂性均较高的工作,其质量管控工作不容忽视。因此,在今后的实际工作中,应结合焊接施工现场环境的复杂性,以及钢结构和焊接方式的多样性,详细探究建筑钢结构的焊接影响因素。然后根据探究结果,设计更具针对性的焊接质量管控措施,以明确焊接技术要点,实现焊接质量的稳步提升。