深水、恶劣海况下大吨位吸力式导管架风机基础施工方案分析

2022-12-19郎绿原艾四芽曾宪仁程细平李明林席仁强黄金星

■郎绿原 艾四芽 曾宪仁 程细平 李明林 席仁强 黄金星 刘 超

(1.中铁大桥局集团有限公司,武汉 430050;2.福建省交通科技发展集团有限责任公司,福州 350004;3.福州大学,福州 350108;4.常州大学,常州 213164;5.福建路港(集团) 有限公司,泉州 362000;6.福建省燕城建设工程有限公司,厦门 361000)

为实现双碳目标,我国计划在“十四五”期间完成风电新增装机容量2.5 亿kW。 福建海域年均风速高,可开发风能资源丰富,靠近粤港澳大湾区,便于就地消纳,福建海域是我国海上风电开发的重点区域。 然而,该区域海上风电场建设、运营面临着恶劣施工环境和地震等自然灾害的威胁[1]。 为保证海上风机基础施工安全与高效,通过改进导管架制造、吊装和施工现场观测监测技术,提高大型吸力式导管架风机基础施工效率。 结合桥梁和石油天然气行业导管架基础施工技术与经验[2-5],基于工程实践,本研究提出了一套大型吸力式导管架风机基础施工方案,可解决恶劣海况下导管架深水施工难题。

1 吸力式导管架制作施工程序

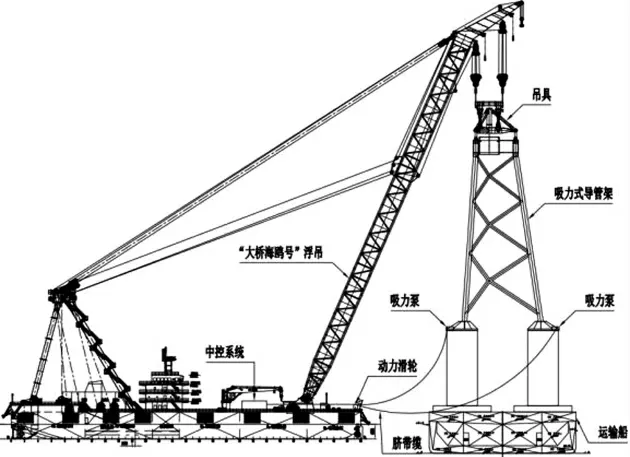

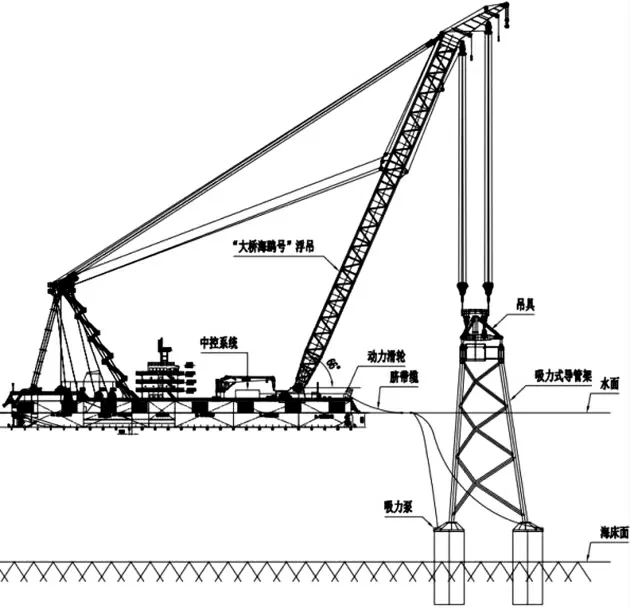

吸力式导管架在工厂整体制造,利用大型浮吊整体吊装至运输船上并进行装船加固,运输至施工现场后, 再次利用大型浮吊将导管架整体吊装下放,采用负压系统辅助导管架沉贯入泥就位,最后进行筒内灌浆施工。

1.1 吸力式导管架制造

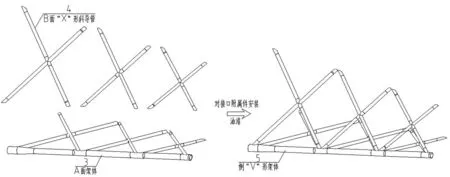

吸力式导管架采用“分段卧式拼装+节段翻身总拼”制造技术[6]。 先预制过渡段、吸力筒、架体三个大分段,各分段安装完成相关附属结构后,在码头前沿利用大型龙门吊进行过渡段与架体合拢,然后采用浮吊将架体翻身与吸力筒进行最终大合拢,完成导管架整体制造。采用V 型架体整体制造翻身与平胎架体合拢方案,使得所有焊接工作均在1.5 m左右的高度进行,避免了传统架体合拢工艺的高支撑柱搭设、高处作业,可降低作业风险,并提高作业效率。 导管架V 型架体制作见图1,架体与平胎架体合拢见图2,传统架体合拢工艺见图3。

图1 V 型架体制作

图2 V 型架体与平胎架体合拢

图3 传统架体拼装工艺

吸力式导管架在码头前沿制造完成后,利用浮吊将导管架整体吊装至6 万吨级运输船上,实现超大型吸力式导管架批量运输,单航次可运输5 套。 相对于传统的模块车滚装及滑移装船方案,整体吊装装船具有不受潮位影响、对码头前沿施工场地需求低、装船布置灵活的特点。 为保证运输的安全,根据装船绑扎方案,对运输船舶稳性、甲板强度、运输工装强度、连接焊缝强度、导管架筒壁屈曲等进行验算[7]。

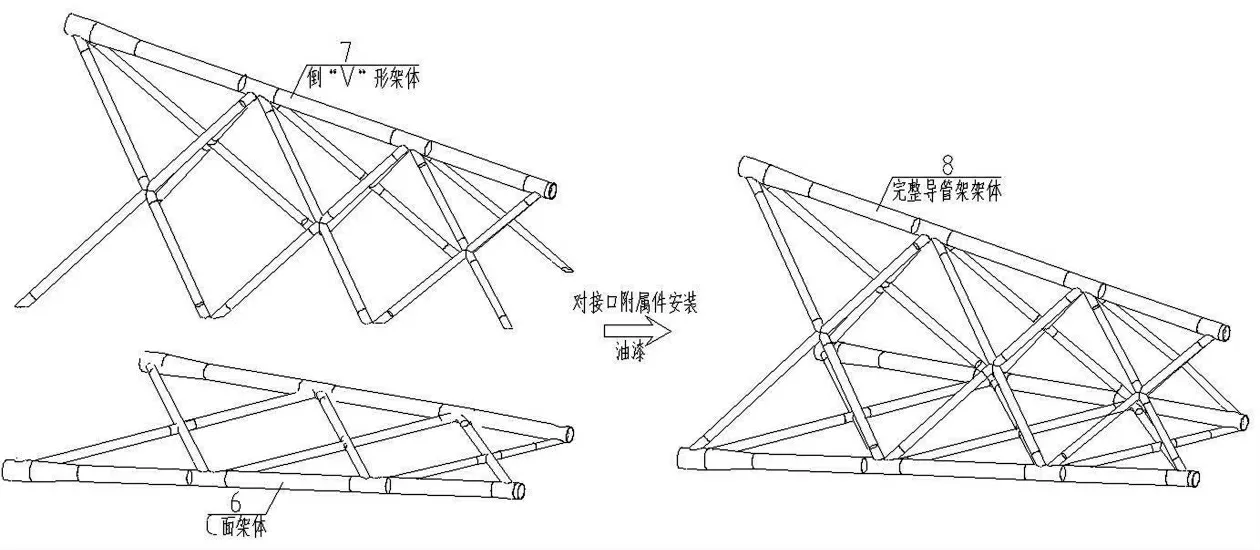

1.2 吸力式导管架安装

吸力式导管架采用浮吊整体吊装下放,在自重作用下完成下沉、吸力筒内土塞形成有效密封后,通过吸力泵进行筒内抽水形成内外压差促使导管架沉贯到位[4]。 导管架负压下沉原理见图4。 下沉过程中,通过负压系统精准控制并调整每个吸力筒的内外压差,从而控制各吸力筒下沉速度,保证下沉过程导管架整体水平度。 负压系统采用“单筒单泵”工艺,即每个吸力筒采用1 个吸力泵进行控制,相对传统的“单泵多筒”工艺,其负压下沉速度更快,导管架调平精度更高。

图4 负压下沉原理

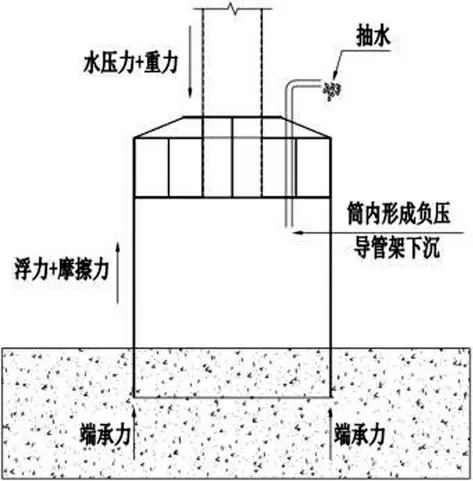

1.2.1 运输船、浮吊抛锚定位

运输船、浮吊均采用多锚定位,两船呈“T”字形站位,根据横水试验,浮吊顺水、运输船横水时,两船相对起伏、晃动幅度最小。 现场施工时,应根据机位情况及当天海况,结合数值仿真[9],制定当前机位的具体抛锚方案及两船艏向并计算各锚点坐标,抛锚艇严格按锚点坐标进行抛锚作业。 运输船、浮吊抛锚示意见图5。

图5 运输船、浮吊抛锚图

受浮吊吊幅控制,导管架挂钩时两船之间的距离较小, 浮吊船艏2 根前进缆将穿过运输船船底,存在缆绳兜挂运输船船底及螺旋桨的问题,两船绞锚贴近前要求浮吊船艏2 根前进缆必须保持松弛,为确保浮吊船体稳定及两船相对位置调整,在两船之间挂设3 道高强缆绳。

1.2.2 负压系统安装

运输船、浮吊抛锚定位完成后,进行负压系统安装。 负压系统由3 台吸力泵+3 条脐带缆+3 套动力滑轮+1 台中控室组成,吸力泵安装在导管架吸力筒顶,中控室、动力滑轮摆放在浮吊上,脐带缆连接吸力泵和中控室。

图6 负压系统布局

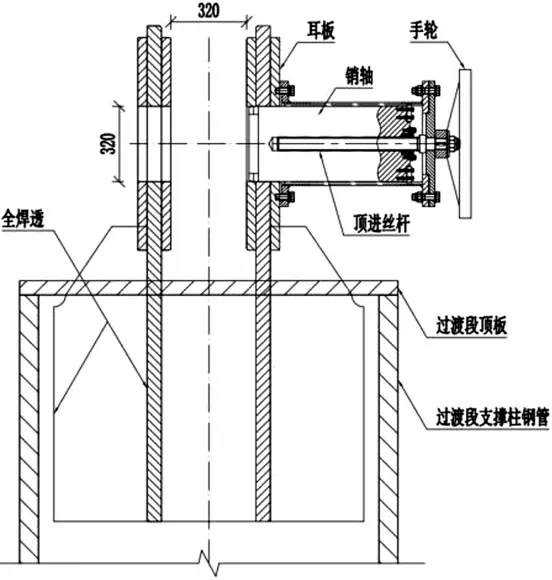

1.2.3 导管架起吊、定位

导管架3 个主吊耳设置在过渡段顶3 个支撑柱上,采用插入式井字形吊耳。 为保证能快速完成挂钩,厂内在吊耳侧板上提前安装好手摇锁销装置。手摇锁销装置装好后,只需转动手轮带动顶进丝杆转动即可轻松将销轴顶入耳板内。 相对于传统销轴安拆,具有省时省力特点。 吊耳及手摇锁销装置设计见图7。

图7 吊耳及手摇锁销装置设计

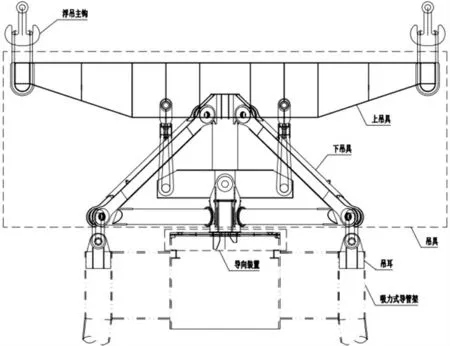

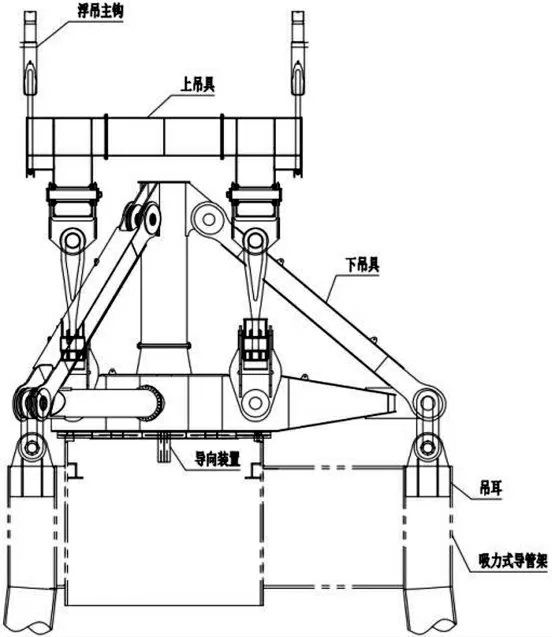

导管架吊具采用可拆卸三点组合式结构,通用性强,适用于单拔杆四主钩、双扒杆四主钩、单拔杆双主钩浮吊。 吊具分为上下两部分,上吊具为变截面箱型梁结构,下吊具为三角锥型结构,上下吊具通过软吊带连接。 吊具结构见图8、9。 导管架起吊时, 浮吊四主钩通过4 根软吊带与上吊具连接;下吊具通过3 根软吊带与吊耳连接。 在吊具底部设置导向装置确保吊具与吊耳快速顺利连接。

图8 吊具立面图

图9 吊具侧面图

导管架起吊后,解除浮吊与运输船的3 根高强系缆,浮吊绞锚后移,并调整船位至设计位置后缓慢落钩,进行导管架自重下沉,通过负压系统3 个吸力泵进行导管架水平度调整,见图10。

图10 导管架定位、自重下沉

1.2.4 导管架负压沉贯

导管架自重下沉完成后, 进行导管架负压沉贯。 导管架沉贯施工过程中,需对吸力筒内外压差、导管架水平度进行监测和控制:实际吸力不宜超过该机位沉贯过程中土塞失效的允许吸力控制线,确保下沉过程不发生土塞失效;实际吸力在任何情况下不允许超过该机位沉贯施工屈曲控制曲线,避免筒壁屈曲造成沉贯失败;导管架基础顶法兰水平度要求≤2‰。

沉贯结束标准以吸力筒外侧入泥深度为控制标准,筒内泥面高程作为辅助指标。 通过固定在吸力筒外壁的水下摄像头观测筒外实际入泥深度,相对于传统的潜水员水下观测,其安全性更高,相对于水下机器人观测,其不受海况影响,环境适应性更好。 通过负压系统中控室实时显示的导管架水平度、筒内外压力差、筒内泥面高程控制每个筒顶吸力泵进行导管架水平度及下沉速度调整,使导管架平稳沉贯至筒内泥面距离吸力泵口极限位置。 沉贯到位后,进行吸力式导管架摘钩及吸力泵回收。

1.2.5 导管架灌浆

当吸力筒完成沉贯时,可能因海床不平整或倾斜、土塞沉降等原因导致吸力筒内海床和筒顶盖存在局部间隙,需采用灌浆料填满空隙,以确保顶盖和海床之间达到有效接触。 所选用的灌浆料应具有零泌水率、低密度(和海床表层土相同)、低强度、自流平特性。 导管架灌浆前由潜水员在每个吸力泵口安装水下摄像头用于溢浆观测。

2 工程案例分析

2.1 工程概述

长乐外海海上风电场A 区项目位于福州市长乐区东部海域,场址距离长乐海岸线32~40 km,水深39~45 m,场址面积32.1 km2。风电场总装机容量300 MW,共布置37 台风机,单机最大容量10 MW。其中,该项目15 台风机基础采用吸力式导管架结构型式。

2.2 吸力式导管架结构

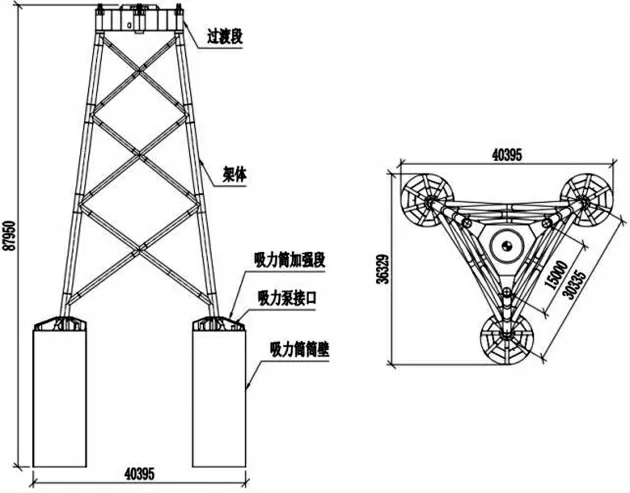

吸力式导管架由主体结构(吸力筒、架体、过渡段)和附属结构组成[10]。 该项目15 台吸力式导管架结构形式、尺寸相似。以A13 机位导管架为例,筒顶盖直径12 m,筒壁厚35~45 mm,筒顶盖设置加强段,吸力筒高度25 m,入土深度24.5 m。 导管架高87.95 m,重2350 t,吸力筒中心间距30.335 m,过渡段支撑柱中心间距15 m,导管架总体结构见图11。

图11 吸力式导管架总体结构

2.3 工程施工流程

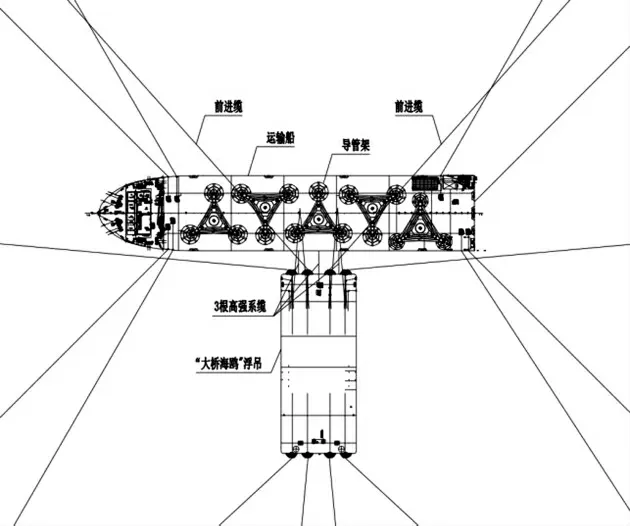

在码头前,采用900 t 龙门吊将导管架与过渡段合拢,随后通过3 000 t 浮吊,将架体翻身与吸力筒合拢。 在运输前,根据绑扎方案,浮运期间海洋气象条件,通过数值仿真,对船舶、和导管架进行校核。运抵现场后,按照运输船、浮吊抛锚定位→负压系统安装→导管架起吊、定位→导管架负压下沉→导管架灌浆流程进行安装。

运输船和浮吊均采用8 锚定位,锚缆长度分别为500 m 和1 000 m。在抛锚时,“大桥海鸥号”浮吊提前在设计机位处抛锚定位完成后,后退200 m,运输船再进位抛锚,然后大桥海鸥再重新进位,进位过程挂设3 根高强缆绳,松前进缆。 导管架吊装见图12。

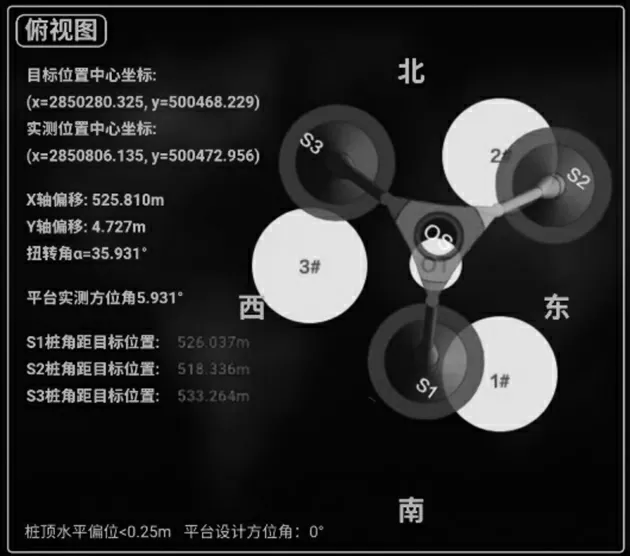

图12 吸力式导管架吊装实例

在导管架定位时,本项目在导管架顶平台预装2 台GPS,测量数据实时传输至“中铁大桥局施工管理BIM 平台”,见图13。 指挥人员在后台根据实时显示的偏差数据指挥浮吊绞锚调整导管架平面位置及扭转角,实现导管架快速精确定位,并结合施工方案的基础结构动力仿真结果,为施工安全提供线上预警。 在安装现场,为确定吸力筒土塞形成,通过布置于筒身的摄像头实施观测吸力筒入土情况,见图14。

图13 BIM 云测量定位系统界面(俯视图)

图14 筒外入泥观察摄像头及实时观测影像

3 结语

本项目以国内首座外海风电场吸力式导管架基础施工为背景,从导管架制造、吊装、深水快速精确定位及沉贯、水下灌浆等5 个方面,介绍了一种可适用于深水、恶劣海况下的大顿位吸力式导管架基础施工技术,施工过程创造了66 h 完成5 套海上吊装的施工记录,为后续同类型海上风电基础施工积累了可靠的经验。