PET/PBT双十字形复合纤维纺丝组件及喷丝板设计

2022-12-19屠海燕李建邺黄华福范仁忠

屠海燕,李建邺,黄华福,范仁忠

(江苏嘉通能源有限公司,江苏 南通 226400)

PET/PBT复合纤维是由PET和PBT两种聚酯并列复合纺丝而成。该纤维集蓬松柔软、吸湿排汗、常温易染、颜色鲜艳等特性于一体,尤其是该产品具有较好的弹力效果,基本满足了一般弹性面料的弹性需求[1]。

双十字形纤维是指双组分熔体分别流经各自的通道,并直接喂入喷丝孔,在喷丝孔或接近喷丝孔的位置汇合,再经喷丝孔底部的喷丝微孔喷出,形成截面为双十字形的异形纤维。双十字形纤维具有六沟槽结构,比表面积大,毛细效应显著,拥有更均匀的吸湿排汗性[2]。

本研究主要开发新型纺丝组件并设计喷丝板和喷丝板微孔,依据组件的使用周期、漏浆率和产品的优等率、断头率等数据,佐证环心型纺丝组件设计的优越性。

1 设计部分

1.1 纺丝组件的工作原理

在熔体纺丝生产加工过程中,纺丝组件的作用是充分过滤聚酯熔体中的杂质,使熔体同步流动且均匀分布[3]。

由图1和图2可知,首先,两种熔体分别进入环心型砂杯的内圈和外圈,内外圈里分别放有金属砂和过滤网,熔体通过时对其进行均化和过滤。由于环心型结构比原来眼镜型结构过滤容积更大、过滤效果更好、组件升压平稳、起压低和末压低,可以减少组件内漏。其次,熔体通过过滤网之后,顺着心型砂杯底部均匀排列的导流孔流到喷丝板的导流槽中。相比原来设计的分配板5件套,重新设计的组件减少了熔体流经路径,有利于改善熔体因死角产生的滞留降解,提高熔体流动的通畅性,进而改善断头,延长周期,减少板面渗漏,提高拆卸、装配效率。最后,两种熔体各自进入喷丝板,均匀分布在导流槽下边的导流孔中,经导流孔流入细小的出丝孔,进而喷出喷丝板表面,在喷出喷丝板表面的一瞬间,两股熔体复合在一起,形成含有两种组分的熔体细流。

图1 眼镜型纺丝组件

图2 环心型纺丝组件

1.2 纺丝组件的设计

1.2.1 过滤层设计

在纺丝组件内的元件设计中,过滤层的作用是使熔体混炼均化,减缓熔体压力的上升速度[4]。

(1)金刚砂过滤层。根据不同聚合物熔体中杂质粒子的直径大小,选用不同的金刚砂,具体参数如表1所示。

表1 金刚砂的参数

(2)包边多层金属过滤网。针对高黏度和无机物含量较多的熔体,为提高熔体过滤和混炼效果,选用包边5层金属过滤网,具体参数如表2所示。

表2 5层金属过滤网的参数

1.2.2 分配板及砂杯设计

在纺丝组件内的元件设计中,分配板的作用是将熔体均匀分配到喷丝孔上,并支撑过滤层和承受压力。砂杯的作用是盛放滤砂,并承担组件的耐压和保形[4]。

对比图1和图2可知,环心型纺丝组件取消分配板5件套及中心螺丝紧固的方式,改为喷丝板与砂杯直接连接的方式。对比原先眼镜型纺丝组件,环心型纺丝组件结构简单、安装方便,熔体流动阻力小,密封接触面减少。

1.3 喷丝板的设计

1.3.1 喷丝板的外形和材质

喷丝板的外形主要有圆形、扇形和矩形。喷丝板的材质主要有SUS304、SUS316、SUS321、SUS431、SUS630等[4]。本设计选用机械加工性能优良、耐腐蚀性好、耐高温高压的SUS630材质的圆形喷丝板[5]。

1.3.2 喷丝板的结构设计

(1)孔数和排布形式。喷丝板的孔数取决于纺丝工艺参数,其公式为:

式中:V为卷绕速度(m/min),Q为计量泵单位时间供量(g/min),N为纤维纤度(tex),Z为喷丝板孔数,k为拉伸倍数,1.15为回缩经验常数。

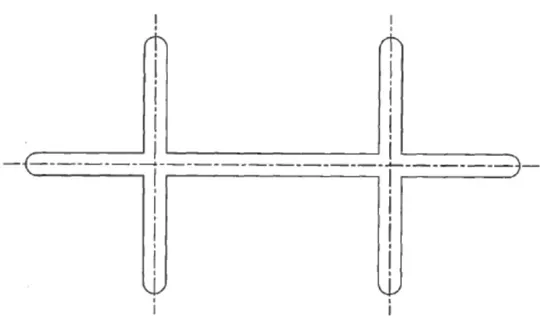

本设计制备的是75 D/48 F的PET/PBT复合纤维,所以喷丝板孔数为48。孔排布形式为同心圆等孔距排列,如图3所示。其设计优点是喷丝孔圆周均布,易于丝条均匀散热,方便修板。

图3 喷丝板孔数和排布形式

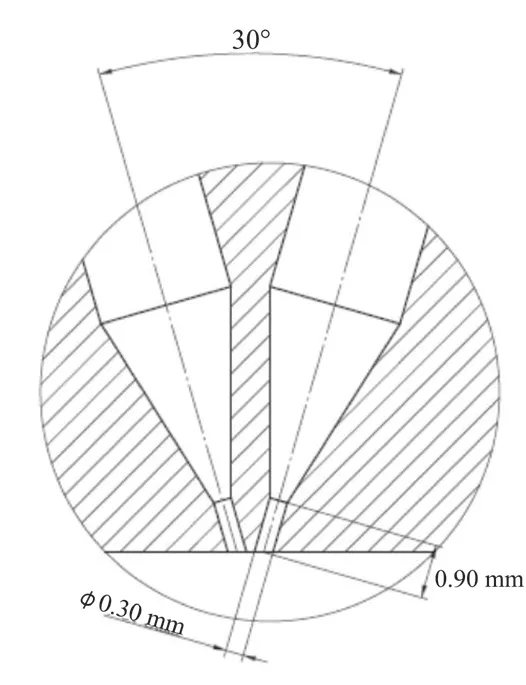

(2)导孔形状和尺寸。本设计选用圆锥形导孔的喷丝板,两导孔的夹角为30°,喷丝板导孔的直径为0.30 mm,如图4所示。其优点是有利于改善熔体因死角产生的滞留降解现象,提高熔体流动的通畅性。

图4 喷丝板导孔的形状和尺寸

1.4 喷丝板微孔的设计

1.4.1 外形设计

喷丝板的微孔可以设计成圆形、扁平形、三角形、三叶形等。市面上的PET/PBT复合纤维的外形通常是哑铃和葫芦形。本设计有两个并列的十字形孔,孔的大小可以相同,也可以不同,如图5所示。

图5 喷丝板微孔的外形

双十字形纤维具有六沟槽结构,比表面积大且毛细效应显著,而圆形纤维为一沟槽,扁平形纤维为两沟槽,三叶形纤维为三沟槽,十字形纤维为四沟槽,因此,双十字形纤维拥有更均匀的吸湿排汗性。

1.4.2 孔径设计

喷丝板微孔的孔径依据临界剪切应变速率设计,以防发生熔体挤出破裂现象。PET和PBT熔体的临界剪切应变速率在6×103~6×104s-1。由公式(2)推断可知,喷丝板微孔的孔径宜选择0.25~0.40 mm。

式中:γ为剪切应变速率,Q为计量泵单位时间供量(g/s),ρ为熔体密度(g/cm3),D为喷丝板微孔直径(cm)。

1.4.3 长径比设计

喷丝板微孔的长径比是指喷丝板微孔的长度与孔径的比值。若微孔的长径比太小,熔体在孔道中的停留时间过长,不利于熔体弹性势能的释放,可降低纺丝的稳定性;若微孔的长径比太大,不利于组件的清洗和加工。综合考虑,PET/PBT双十字形复合纤维喷丝板微孔的长径比宜选择2~4。

2 应用实例

选用眼镜型纺丝组件和环心型纺丝组件分别生产60 t 75 D/48 F的PET/PBT复合纤维,测得组件和产品各项指标如表3所示。

表3 组件和产品的各项指标

由表3可知,环心型纺丝组件比眼镜型纺丝组件的使用周期延长了2天,漏浆率降低了4%,产品优等率提高了2%,断头率降低了2%。

3 结语

本研究运用环心型纺丝组件和双十字形喷丝板成功制备了PET/PBT双十字形复合纤维,得出组件的使用周期为7天,漏浆率为1%,产品优等率为92%,断头率为1%。