11 m超深承台基坑的优化设计及关键施工技术

2022-12-19张海钰

张海钰

(广东保辉建筑工程有限公司 广东汕头 515000)

1 工程概况

东莞市某桥梁工程,桥墩承台基坑为超深基坑,基坑深度达到11.48 m。具体工程数据为:承台基础9 m×34 m×5 m(厚度),封底混凝土厚2.4 m。承台基坑原地面标高为+3.0 m,基坑底标高为-8.48 m,基坑深度达到11.48 m。

2 地质条件

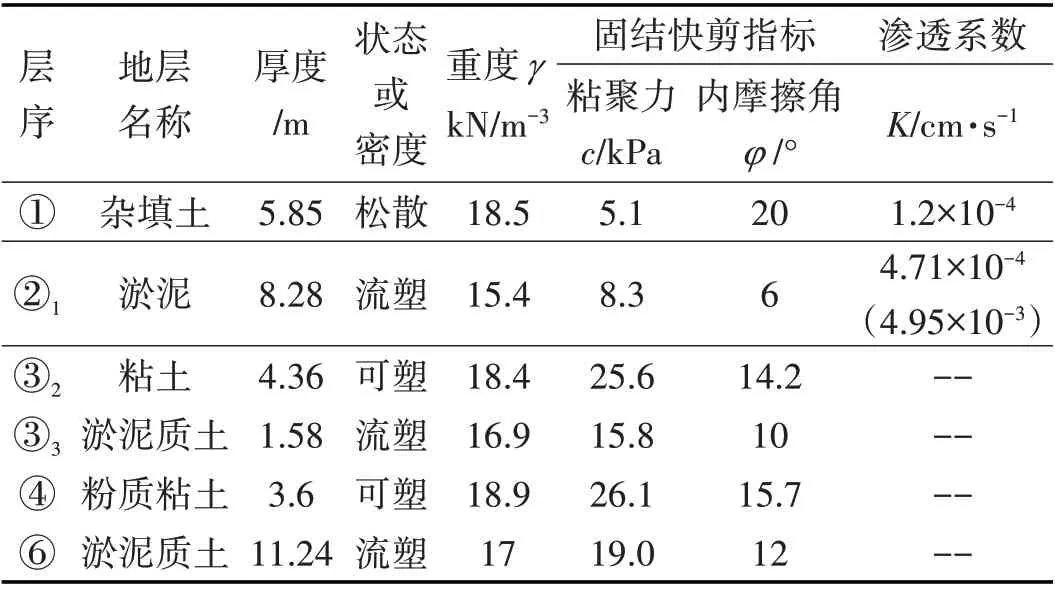

基坑开挖范围内主要涉及填土层、淤泥层、粉质黏土层。填土层强度较低、工程特性变化较大,压实度较差,基坑开挖时,自稳能力差;淤泥层层厚变化大,呈流塑状,具含水率高、抗剪强度低、压缩性高、结构灵敏、承载力低等特点,为软弱土层[1]。粉质黏土层层位分布较不稳定,总体上分布连续,呈可塑状,工程物理力学性质稍好,地基土稳定性较好。各土层的物理力学指标如表1所示。

表1 各土层的物理力学指标Tab.1 Physical and Mechanical Indexes of Each Soil Layer

3 优化总体部署

⑴在基坑原地面一定区域范围内进行卸土,减少垂直开挖深度,承台基坑原地面标高为+3.0 m,卸土至标高1.5 m,此时,基坑实际垂直开挖深度由原来的11.48 m降低至9.98 m。

⑵增加水泥搅拌桩地基封底坑内加固,水泥掺量16%,加固深度为基坑底下6 m,此时,原设计封底混凝土厚度2.4 m降低1.6 m,因此,基坑实际垂直开挖深度二次降低,由上述⑴中的9.98 m降低至9.18 m。

⑶基坑采用拉森Ⅵ钢板桩作为支护,桩长设计24 m,嵌入深度14.8 m。

⑷ 基坑内采用3 道内支撑,分别在0.5 m、-3.0 m、-5.5 m处,围檩采用双拼H700×300型钢,内支撑前两道为ϕ609×16 钢管[2],后一道为双拼H488×300型钢支撑。

优化部署后深基坑围护结构立面布置图如图1所示。

图1 围护结构立面布置图Fig.1 Elevation Layout of Enclosure Structure (mm)

4 整体稳定性及抗倾覆验算

4.1 开挖工况

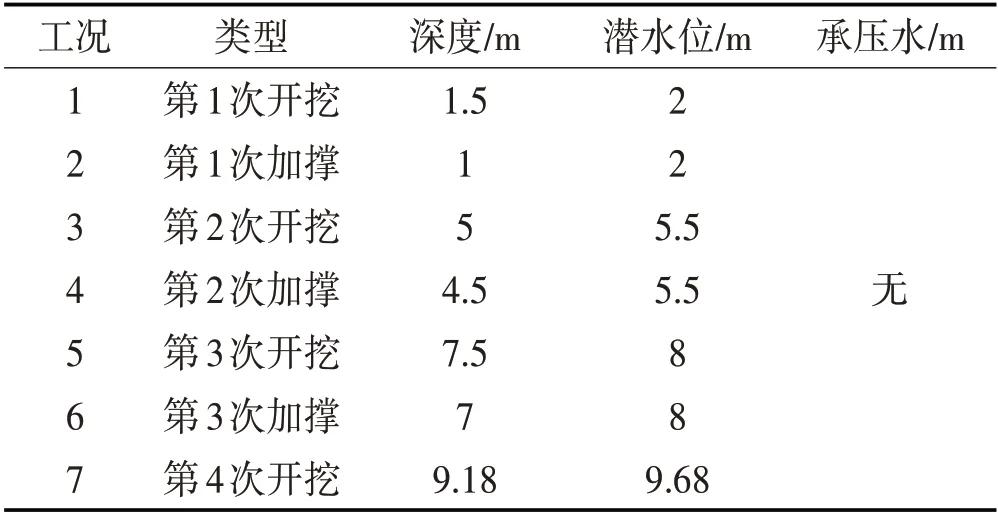

根据支撑布置高度计算开挖深度,本工程是“三道支撑、四次开挖”,采用分层开挖,开挖工况如表2所示。

表2 开挖工况表Tab.2 Excavation Conditions

4.2 整体稳定性验算(见表3)

表3 整体稳定性验算表Tab.3 Overall Stability Check Sheet

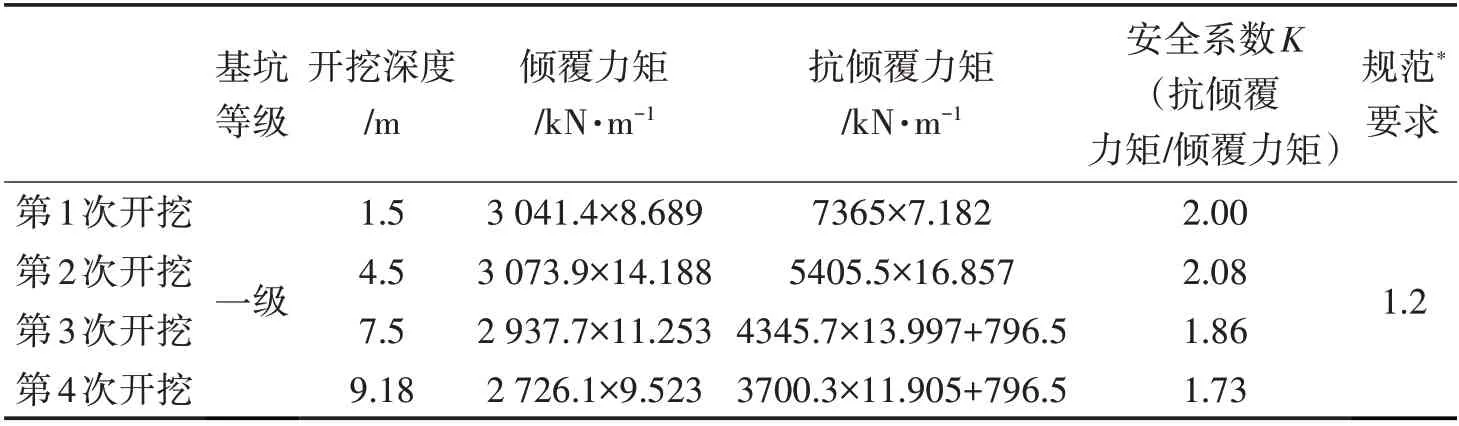

4.3 抗倾覆验算(见表4)

表4 抗倾覆验算表Tab.4 Anti Overturning Check Sheet

5 基坑关键施工技术

5.1 施工工艺流程

⑴基坑原地面卸土至1.500 m标高;

⑵周边边坡挂网喷混凝土;

⑶钢板桩施工;

⑷水泥搅拌桩地基封底坑内加固;

⑸开挖至标高0.000 m,架设第一道支撑;

⑹开挖至标高-3.500 m,架设第二道支撑;

⑺开挖至标高-6.000 m,架设第三道支撑;

⑻开挖至坑底标高-7.681 m,浇筑1.6 m 厚混凝土封底;

⑼封底混凝土达到强度后,拆除第三道支撑[3];

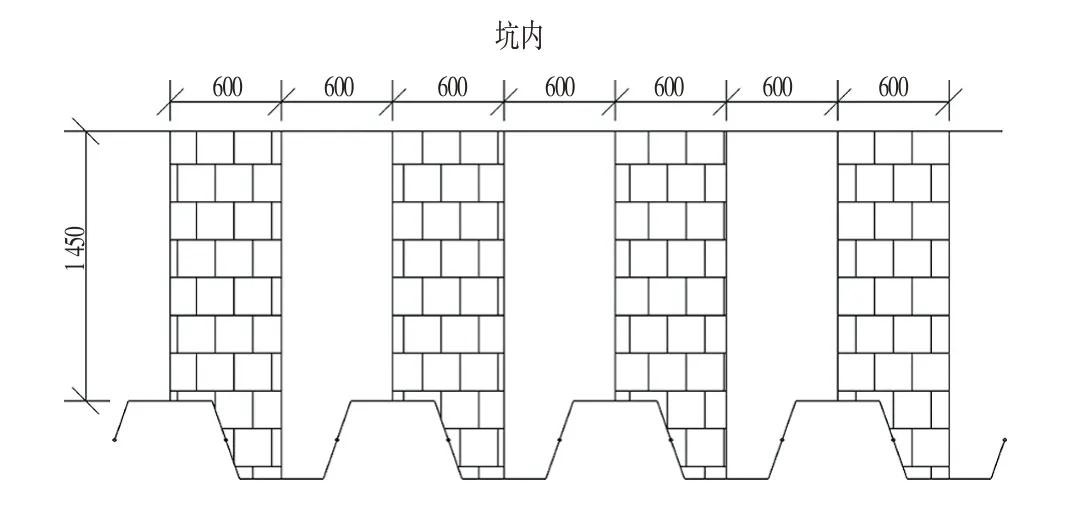

⑽第一次浇筑大承台至标高-4.181 m(浇筑厚度1.9 m),并浇筑30 cm 厚混凝土换撑传力板带,混凝土传力板带大样图如图2所示。

图2 300 mm厚C20素混凝土传力板带大样图Fig.2 Detail Drawing of 300 mm Thick C20 Plain Concrete Force Transfer Plate Belt (mm)

⑾钢板桩与承台间回填砂性土;

⑿待承台和换撑板带达到80%以上强度后,拆除第二道支撑[4];

⒀浇筑余下的承台结构至标高-1.581 m,并浇筑30 cm厚混凝土换撑传力板带;

⒁钢板桩与承台间回填砂性土;

⒂待承台和换撑板带达到80%以上强度后,拆除第一道支撑,施工余下的桥台结构[5]。

5.2 拉森Ⅵ钢板桩施工

5.2.1 拉森桩对接施工

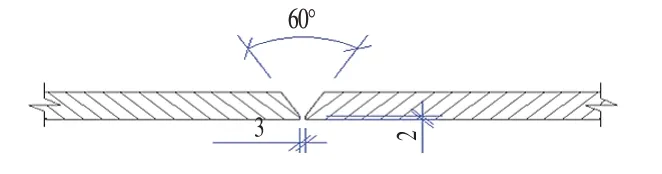

⑴拉森桩对接焊接采用单面坡口(60°角),2 mm钝边,组装间隙3 mm,如图3所示[6]。

图3 拉森桩对接翼板/腹板的坡口开设Fig.3 Groove Opening of Larsen Pile Butt Flange / Web

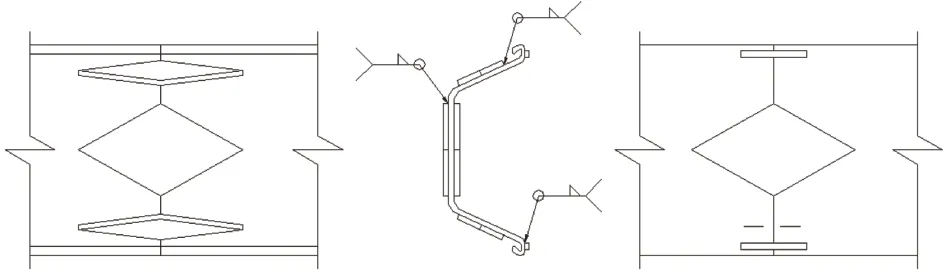

⑵ 盆口(翼板)外侧各加设16×150×500菱形加强板一块,盆底(腹板)内外侧各加 设16×280×500 菱 形 板 一块,盆沿口(锁扣)内侧各加设12×20×200矩形板一块,如图4所示。

图4 加强板和拉森桩组装示意Fig.4 Assembly Diagram of Reinforcing Plate and Larsen Pile

⑶拉森桩组装直线度、弯曲及盆口尺寸控制

拉森桩对接需要平整的场地,或采用型钢垫出平整的组装面,要求场地平面度偏差不大于30 mm。

拉森桩对接时采用手动葫芦、撬杠、大锤等工具,调整侧向弯曲度(镰刀弯),控制侧向弯曲小于L/3 000(L为拼接后桩体总长)。

采用花篮螺栓、手动葫芦、门架等辅助工具控制盆口处的翼板、腹板、锁扣平滑对接,如图4所示。特别是锁扣处对接顺滑和直线度(锁扣处对接不允许出现折弯)。

为了控制拉森桩对接处焊接变形,采用连接辅助措施,待焊缝冷却后再割除。

拉森桩对接后及焊接后,锁扣处需要做锁扣通过实验。实验采用1 m 长锁扣和拼接的拉森桩进行互锁,并且能顺利通过拼接接头处。

5.2.2 拉森桩插拔施工

⑴采用75 t 履带吊和120 振动锤组合进行拉森桩安插作业。

⑵在场地平整到1.5 m 标高后测量放线,定位拉森桩内边线[7]。

⑶靠近长边的中部两侧打设定位立柱,并在立柱内则放置定位架。

⑷选择长边中分线,计算桩的朝向,打插第一根拉森桩。

⑸拉森桩安插时,须通过限位块等装置控制拉森桩的垂直度。

⑹依次对称安插第一根桩两侧的拉森桩,此时可通过焊接、限位块、手拉葫芦等措施控制拉森桩的垂直度。

⑺角部使用焊接制作的90°角桩,最后一根角桩封闭时,须控制最后约10 根的安插尺寸,即没安插一根桩需要测量一次剩余尺寸,不断通过调整桩的角度来控制最后一根桩的空间,以保证最后封闭锁扣。

⑻难以使用标准桩封口时,须采用异型桩进行调解,必须保证围堰墙体整体连续。

⑼采用75 t 履带吊和120 振动锤组合进行拉森桩拔除作业。

⑽桩体拔除可以选择后插先拔。

⑾拔除第一根桩时,应选择多根桩进行试拔,直至找到容易拔起的桩作为首根拔除桩。

5.3 内支撑施工

5.3.1 测量放线[8]

取土到第一层钢支撑标高下约700 mm 时,进行支撑标高线的测量。测量放样依次定位标高线、垂直线,拉线或油漆标示。

5.3.2 三角托架施工利用水平仪,卷尺,测量定位三角托架安装位置,接(焊接)三角托架。

5.3.3 钢围檩施工

摆放钢围檩,焊接加固连接,控制其平直度在10 mm以内。

5.3.4 钢支撑施工

⑴在钢围檩上对正支撑的位置摆放挂板,拼装连接后的钢支撑吊放在挂板上。

⑵采用液压千金顶进行钢支撑预应力施加,并采用塞铁填紧钢支撑间隙。

⑶斜支撑和围檩采用焊接连接,抗剪板焊接连接支撑和围檩,以保障支撑安全。

⑷根据取土进度,依次安装钢围檩和内支撑。⑸垫层混凝土凝固到设计强度80%后,拆除第三道钢支撑和钢围檩。

⑹最下层承台混凝土凝固到设计强度80%,并进行承台和拉森桩体之间的间隙回填后,拆除第二道钢支撑和钢围檩。

⑺上部承台混凝土凝固到设计强度80%,并进行承台和拉森桩体之间的间隙回填后,拆除第一道钢支撑和钢围檩。

⑻内支撑施工严格遵守“先撑后挖、边撑边挖原则”,拆撑必须在沙土回填完成以后进行。

6 监测点布置及监测内容

基坑工程监测点布设原则如表5所示。

7 结语

该技术在核算满足《建筑基坑支护技术规:JGJ 120—2012》、确保安全的前提下,将超深基坑的垂直开挖深度由原来的11.48 m 降低至9.18 m,使得基坑施工安全风险大大降低,同时节省基坑施工造价。该技术的优化部署和关键施工技术,具有一定的推广价值。

表5 基坑工程监测点布设原则表Tab.5 Layout Principles of Monitoring Points for Foundation Pit Engineering