浅谈3xxx系高镁铝合金铸轧生产中铸嘴腔结渣处理措施

2022-12-18熊增彩

熊增彩

(青海中铝铝板带有限公司,青海 西宁 810100)

利用电解铝液直接生产铸轧卷材时,特别是含镁的铝合金铸轧产品,由于电解铝液的特性,铸嘴腔经常会形成结渣。结渣的存在破坏了嘴腔铝液的均匀化以及嘴腔温度场[1]的均匀分布,导致板面出现条纹、晶粒不均等缺陷,严重影响产品质量和生产连续性。在产品质量无法保证时只能重新立板,从而造成生产成本高、耗能大、成品率低。本文针对铸嘴腔结渣对3xxx系高镁铝合金铸轧卷材质量的影响因素进行了分析,并提出了有效地解决办法和措施。

1 提出方案及实施

国内大部分企业采用铝锭或冷轧废料生产3004、3105、3005等含镁合金的铸轧卷材,生产卷数基本在10卷以内,每次立板后只能生产3卷~5卷,最大产量只达到40多吨,成品率非常低。而且频繁立板、处理缺陷等都严重影响成品率,造成生产成本的增加,究其原因主要是用电解铝液直接生产时,由于电解铝液的特殊性很容易造成嘴腔结渣,结渣块破坏了嘴腔内铝液的温度场,影响了结晶过程[2],从而造成了板面缺陷。由于铸嘴腔结渣造成了生产中剪废量大和成品率低,针对问题通过反复试验,一方面加强熔体的炉内净化处理[3,4],同时又设计了两种人工消除嘴腔结渣的方案并在生产实际中进行实施。

1.1 从铸嘴后面对嘴腔进行搅拌

在生产过程中从板面缺陷量出嘴腔结渣的对应位置,在铸嘴后方将钢条从扇板和档条缝隙中插入到铸嘴内进行左右搅拌,使结渣块破碎并随着生产的延续带出,结渣清理后嘴腔内铝液的分布和温度场又重新回到了起始的均匀性,板面质量随之有了明显改善。在实验过程中发现,由于受铸嘴结构[5]的制约,铸嘴中间部分被供料嘴和前箱阻档,无法有效插入钢条进行内腔搅拌。同时该方案只适合一级分流的铸嘴进行局部搅拌,大面积进行搅拌时,造成的间隙较大容易漏铝,在封堵缝隙时容易烫伤,存在较大的安全隐患,所以此方法只适合处理板面两侧的缺陷。

1.2 放掉嘴腔内铝液清理嘴腔内结渣

针对板面大面积出现嘴腔堵塞的缺陷,以及铸嘴采用二级、三级分流的生产工艺,采取了将嘴腔内的铝液放掉,人工清理嘴腔内的结渣。此方法是将铸嘴内腔的铝液通过前箱放流口放干净,铸嘴腔内的氧化膜和扇板完全分离,人工从辊缝之间将腔内的结渣块与氧化膜清理,然后进行二次出板,恢复正常生产达到处理缺陷的目的。

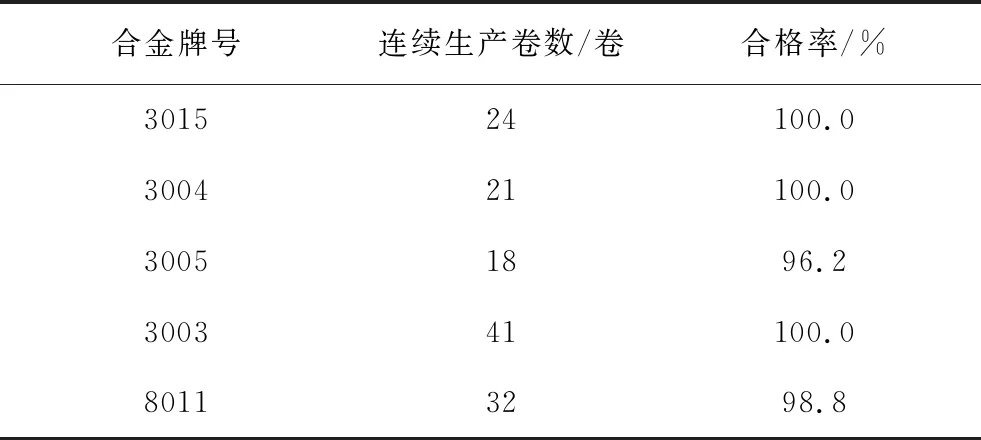

在实验过程中,首先要将前箱温度升至740℃,放空嘴腔中的铝液,从出板方向的辊缝中人工将腔内的结渣块破碎后勾出,然后进行二次出板,板面缺陷得到解决,而且连续生产卷数大大增加。表1为公司3xxx合金和部分其他合金采用此方法的实验数据统计。

表1 连续生产卷数统计

2 专用工具的设计制作及处理工艺的优化

方案实施效果非常明显,但是实施过程中发现现有的铸嘴部件和工具严重影响了操作效率,同时还存在一定的安全隐患,根据需求设计了专用工具。

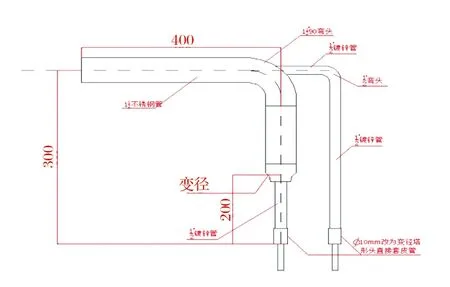

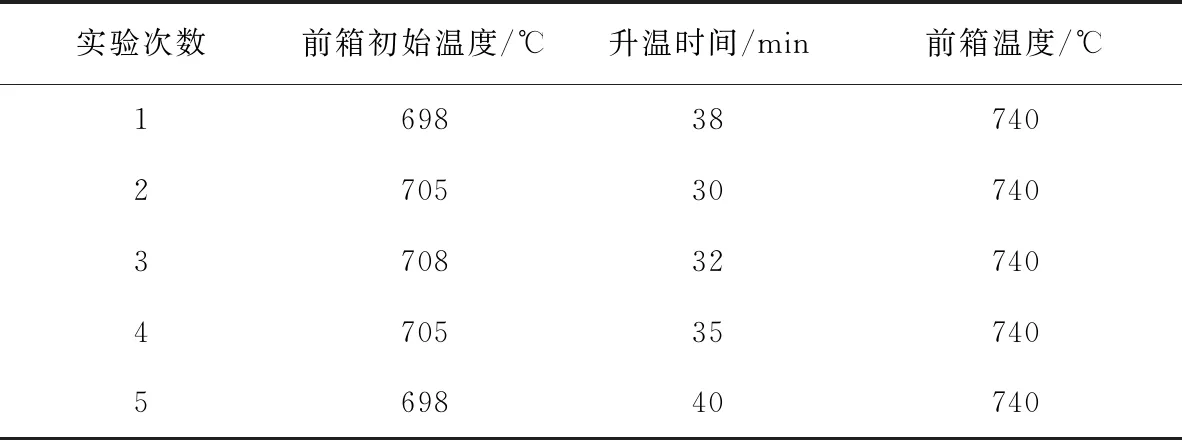

2.1 设计温度补偿系统

放掉嘴腔内的铝液清理氧化膜相当于重新一次立板,铝液温度非常关键,根据立板工艺要求前箱的温度至少达到740℃,为了确保满足操作温度,设计制作了温度补偿系统。(1)过滤箱入口处增加电加热器(图1),在进行清理前30min提前对进入过滤箱的铝液进行加热,以节省时间提高效率。(2)制作天然气土火枪(图2),在成品卷材下线后对搭接溜槽内的铝液进行快速加热。使用了以上两种加热工具后,在确保炉内铝液温度不变的情况下,前箱铝液温度的提升效率大大提高,很快达到立板需要的最低温度740℃(表2)。

图1 溜槽加热器Fig.1 Downspouting heater

图2 天然气火枪Fig.2 Natural gas firegun

表2 前箱升温统计表

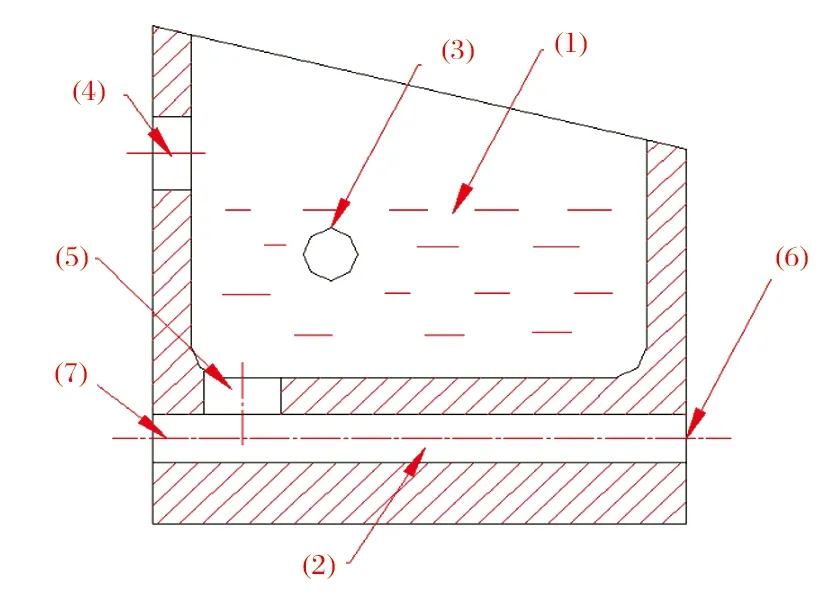

2.2 新型一体前箱的设计

原有的箱式前箱在操作时存在诸多缺陷,为了实现快速安全释放铝液清理嘴腔,设计制作了分层式一体前箱(图3),上机使用效果良好。图中,(1)容铝池;(2)铸嘴入铝通道;(3)前箱入铝口;(4)放流口;(5)通道入铝口;(6)铸嘴入铝口;(7)停机放铝口。

图3 分层式一体前箱Fig.3 Laered front box

2.3 清理渣钩的设计

实验初采用锯条对嘴腔内的结渣进行清理,但是锯条齿太细,钩渣效果不好,而且容易和嘴腔内的渣粘连,为此设计了专用清渣钩(图4),使用效果良好。

图4 专用清渣钩Fig.4 Special slag cleaning hook

3 效果检查

(1)板面质量改善情况。主要是解决铸嘴腔内的结渣,从而达到提升板面质量的目的,通过处理方法的研究实验,结渣清理后板面质量有了明显的提升,原来有条纹的板面条纹消失了,原来晶粒不均匀的位置晶粒均匀了,板面质量有了明显的提升。

(2)单次立板的通过量。对实施后4~8月的立板次数和通过量进行了统计,单次立板通过量达到了160.6t,较前期有了大幅提升,而且当月的立板次数也有了大幅降低。

(3)成品率的提升情况。对实施后4~8月的成品率进行统计,产品的成品率达到了93.2%,较前期有了明显提升。

4 结束语

铸嘴腔内的结渣严重影响了嘴腔铝液及温度场[5]的均匀分布,造成板面组织条纹和晶粒偏析,文章研究了专用工器具设计和清理方法,安全高效地解决了嘴腔内结渣问题,并消除因结渣导致的质量缺陷。通过生产实践证明,高效的方法不仅解决了高镁合金铸轧生产中嘴腔内的结渣,在直接采用电解铝液铸轧其他合金的生产中同样具有良好的效果,特别是大订单的连续生产中,能够较好地延长单次立板的生产周期,具有较好的社会和经济效益,值得进一步推广应用。