铜板带热轧机高压除鳞工艺的改进分析

2022-12-18陈长军

陈长军

(中色科技股份有限公司,河南 洛阳 471039)

随着工业技术的高速发展,铜及铜合金板带材,尤其是高精度板带消费量呈逐年上升,中国已经成为世界精铜生产、加工和消费大国。然而国内铜加工行业大而不强,产品表面质量、尺寸精度和性能指标尚难以达到真正高精度铜材的要求,高端产品仍主要依赖进口。

1 技术背景

在铜锭加热和热轧过程中,由于铜锭坯表面温度较高且处于含氧环境中,不可避免的会形成氧化铜皮。在轧制前如果不能将这层氧化皮去除,轧制过程中它们会被轧辊压入到带坯表面,影响其表面质量,同时残留的氧化皮还会加速轧辊的磨损,降低轧辊的使用寿命。

为了解决氧化皮对轧制带来的不利影响,提升铜板带材的表面质量和成材率,通常铜带热轧机都会设置一套高压除鳞装置,用高压水的冲击力来去除氧化皮(高压除鳞)是最通行有效的作法。

2 前期高压除鳞装置的优缺点

在除鳞系统中,高压泵产生的高压水进入除鳞喷嘴。在喷嘴的作用下,高压水形成一个具有极大冲击力的扇形水束,喷射到铜锭(坯)表面。在这个高压扇形水射流束的作用下,氧化皮经历了被切割、急冷收缩并与基体母材剥离,最终被冲刷离开铜锭(坯)表面的过程,从而将氧化皮清除掉。

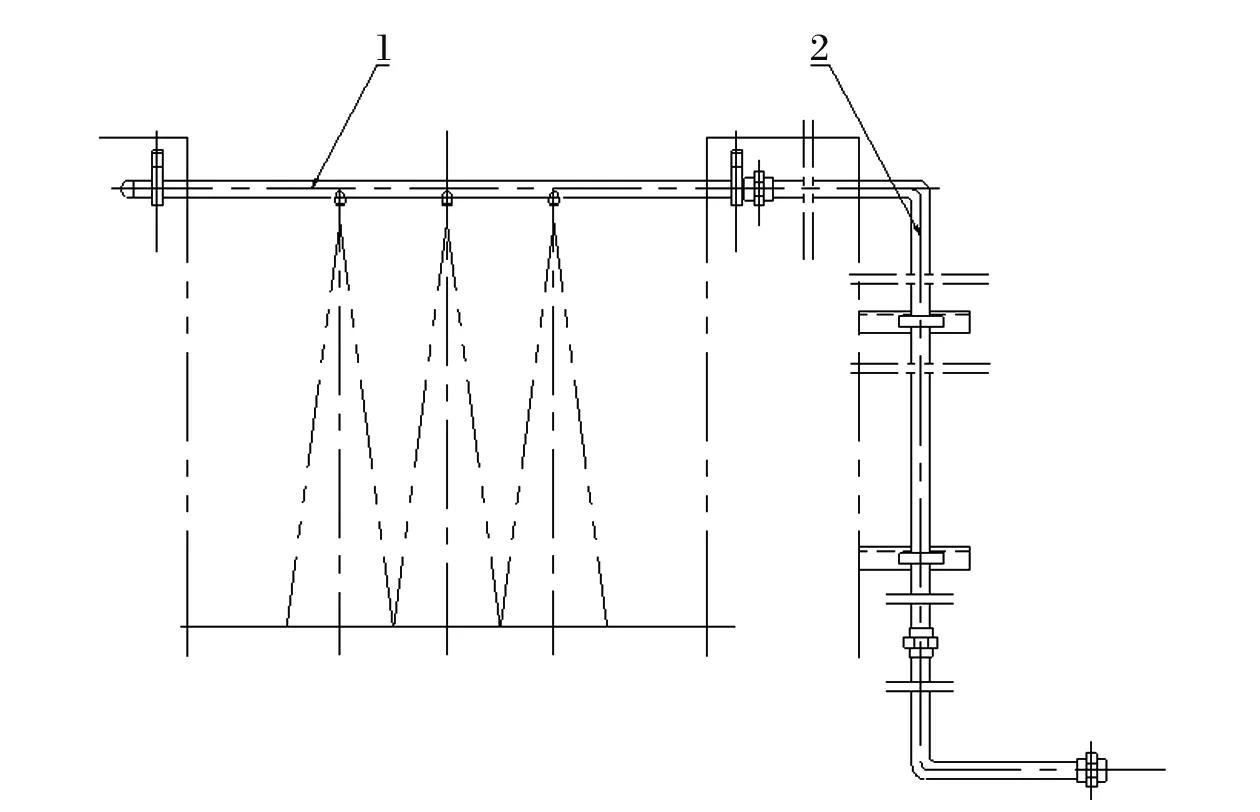

前期的高压除鳞方案是从轧机工艺润滑系统配置一台增压泵(2MPa~4MPa)并配置高压管路,在热轧机两侧各设置一道喷射梁,其上安装有喷嘴,以实现除磷功能。如图1所示,该装置结构简易,安装和维护方便,但喷射时高压水大量飞溅,不利于轧制液的回收利用,污染车间环境。高压水在开放的环境中喷射,还会带来较大的安全风险。另外,由于压力较低,只有2MPa ~4MPa,无法形成大的打击力,影响了除鳞效果进而影响产品表面质量。

1-喷射梁;2-高压管路图1 传统高压除鳞装置的结构简图Fig.1 Structural diagram of traditional high pressure descaling device

3 对高压除鳞方案的改进

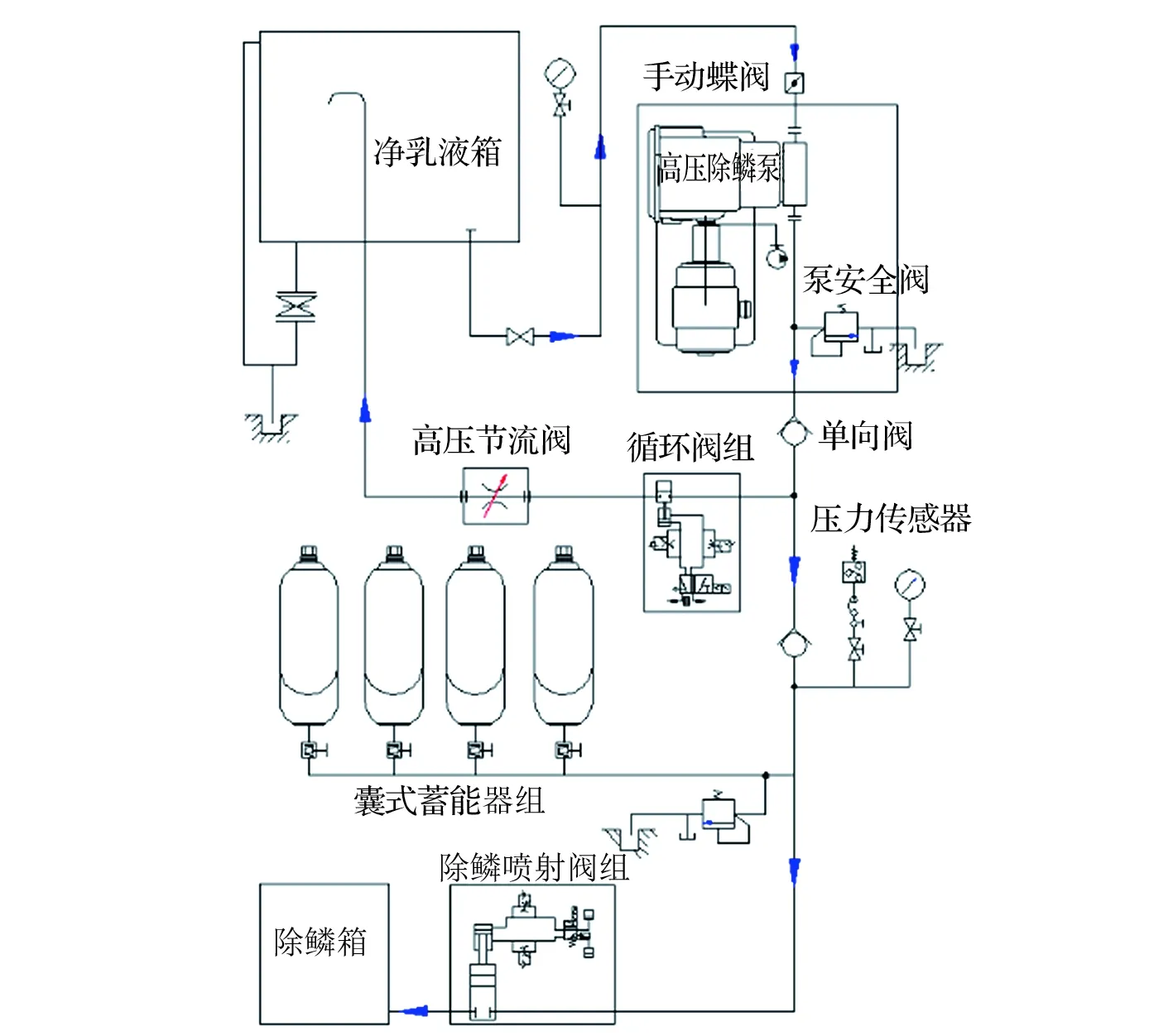

为了实现更好的除鳞效果,需要对该装置进行改进,以满足生产工艺的要求。改进的高压除鳞系统工作原理如图2所示。工艺流程为,净乳化液经过滤器过滤后进入除鳞泵低压供水管路,经高压除鳞泵加压后再进入高压水管路系统。除鳞时,泵循环阀关闭,泵与高压蓄能器一起向各除鳞点供水,由蓄能器补偿与稳定除鳞流量及压力。在系统不除鳞时关闭除鳞阀,此时泵先向高压蓄能器补水,当系统压力达到上工作压力时打开循环阀,此时高压除鳞泵处在卸荷状态,既减小了泵的机械磨损,提高了泵的使用寿命,又大大节约了电能,同时蓄能器压力处于上工作压力,随时满足系统中下一块坯料的除鳞需求。

图2 高压除鳞系统工作原理图Fig.2 Working schematic diagram of high-pressure descaling system

如图3所示,除鳞箱为封闭式结构,上下箱体均布置有高压喷管。

1-上箱盖;2-上喷管;3-翻盖液压缸;4-下箱体;5-下喷管图3 高压除鳞装置除鳞箱结构图Fig.3 Structure diagram of descaling box of high-pressure descaling device

除鳞箱的上箱体为翻转式,每道次除鳞完毕后通过液压缸自动打开,不影响板带坯的轧制。整个高压水系统的自动化系统采用现场总线+基础级+监控级计算机组成。基础级及现场总线主要完成高压水系统内部各工艺功能的控制。监控级计算机是通过通讯网络接收和采集有关信息,实现对高压水系统的运行管理。

4 除鳞集管设计中的关键考虑事项

(1)喷嘴出口流速。流速越高,提供的打击力越大,导致操作成本较高,这是因为泵的容量越大,所需要的能量就越高。

(2)压力。系统压力越大,提供的打击力越大。压力增加,喷嘴的磨损也会随之增加,从而提高了喷嘴成本,使得维护所需的时间也更长。本系统配置高压大流量五柱塞除鳞泵,根据现场实际经验,流量为30m3/h,额定压力22MPa,入口水压力为0.2MPa~0.4MPa。

(3)喷雾距离。离目标距离越远,则打击力越小。距离越远,需要的喷嘴越少,采购成本降低,且喷嘴损坏的风险降低了,维护时间也就减少了。喷射距离越近,打击力较大,但同时也需要更加精密喷雾覆盖宽度的喷嘴。如果覆盖宽度不精确,可能达不到完全除鳞,或者在过冷却的区域出现斑纹,其原因是重叠量过多。本系统上、下喷嘴距离板坯表面的距离均在130mm~150mm,除鳞效果较好。

(4)扭转角。喷嘴应准确放置,以防相邻喷雾的干扰,且保持好扭转角,一般为15°。

(5)重叠量。通常的重叠量为有效覆盖宽度的10%左右。

(6)偏垂角。喷嘴应准确放置,这样力就可分解为水平力和垂直力,一般为 15°。

(7)集管设计。要减少喷雾的不稳定性,必须选择合适的集管尺寸使液体的速度变化减至最小。避免可能在喷嘴进水点附近造成内部漩涡和增加进水紊乱的设计,要最小化速度变化并消除集管中的压降,速度应保持在3.7m/s以下,以达到最佳效果。

(8)喷嘴的选择。由于喷嘴的选择直接关系到除氧化皮效果和运行成本,根据除鳞工艺的要求,本方案选用小流量、大打击力的除氧化皮环喷嘴。

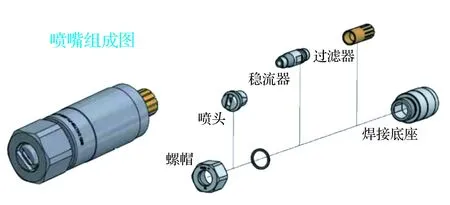

如图4所示,此喷嘴具有更大的打击力,以及更宽的有效覆盖宽度,使用喷射稳流器降低喷嘴中的紊乱,因此具有更好的除鳞效果。此外,喷头由新的碳化钨材料构成,保证了较长的磨损寿命,从而降低了维护时间和喷嘴更换成本。喷嘴具体相关参数为,单个喷嘴流量:Q单=0.66L/s(20MPa时);喷射角度α=26°;喷射垂直角β=8°;喷射偏心角γ=15°;喷射距离S=150mm;喷射宽度B=2S×tan(α/2)=70mm;重叠量A>5mm。

图4 新型高压除鳞专用喷嘴结构Fig.4 New high-pressure descaling special nozzle structure

5 结论

改进后的除鳞系统可与生产工艺的轧制道次实现连锁,提高了生产效率,机组的自动控制水平也大幅提高;除鳞装置的箱式结构对设备的安全和环保性能有极大的提升,坯料经此高压除鳞系统后,产品表面光洁,外观质量显著提高,增强了产品的市场竞争力。