地下矿山上向中深孔爆破回采眉线保护技术研究*

2022-12-17谷亚州史秀志霍晓锋邱贤阳王衍海

谷亚州,史秀志,霍晓锋,邱贤阳,王衍海

(中南大学 资源与安全工程学院,长沙 410083)

分段凿岩嗣后充填采矿法在国内矿山应用广泛[1],眉线是指在生产作业中将每步距爆破后所形成的回采巷道顶部的边界线。无论在哪种应力环境下,眉线都容易受到磨蚀、破坏,断层、节理、裂隙等地质构造是导致眉线破坏的主要原因,爆破工艺参数不合理是次要原因[2]。对于矿岩完整性较好的采场,眉线破坏的主要原因是爆破参数不合理,炮孔装药量偏大,孔口爆炸能量集中,后冲作用较大,进而造成爆破对后排炮孔冲击损伤严重。眉线破坏严重影响到了后一次爆破作业工作面的安全,对于采场后续安全回采造成不利影响,需要采取措施对眉线进行控制及保护。

肖文芳通过采用微差爆破[3],将扇形炮孔的扇面设计为前倾等方法保护眉线;魏大恩提出调整切割拉槽炮孔数目及排距[4],优化填塞长度,以保护眉线;涂旭东等通过优化爆破参数及爆破网络[5],改善支护形式,使得眉线破坏率降低;某金矿采场眉线破坏情况如图1所示,周宗红等通过取消孔内敷设的导爆索[6],采用非电导爆管起爆,排内炮孔采用微差爆破,减少同时起爆药量,孔口交错装药,减小孔口炸药密度,以保护眉线。

图 1 某金矿采场眉线破坏情况Fig. 1 The damage of the brow line in a gold mine stope

由以上研究可知最后一排炮孔的爆破参数对眉线保护效果影响最大,然而关于炮孔角度、孔口空气垫层长度以及孔间距对眉线矿岩损伤影响的研究较少,且在现场生产实际中,这些爆破参数较为容易调整。因此,基于铜绿山矿井下采场上向中深孔爆破工程背景,通过爆破漏斗理论和LS-DYNA数值计算软件分别对不同炮孔角度、不同空气垫层长度和不同炮孔间距分别进行分析,以眉线控制保护效果为依据,确定采场侧崩爆破回采过程中最后一排炮孔的最优爆破参数。基于优化后的爆破参数,在铜绿山井下采场进行了上向中深孔爆破试验,为保护回采巷道眉线提供了有效的解决方案。

1 工程概况

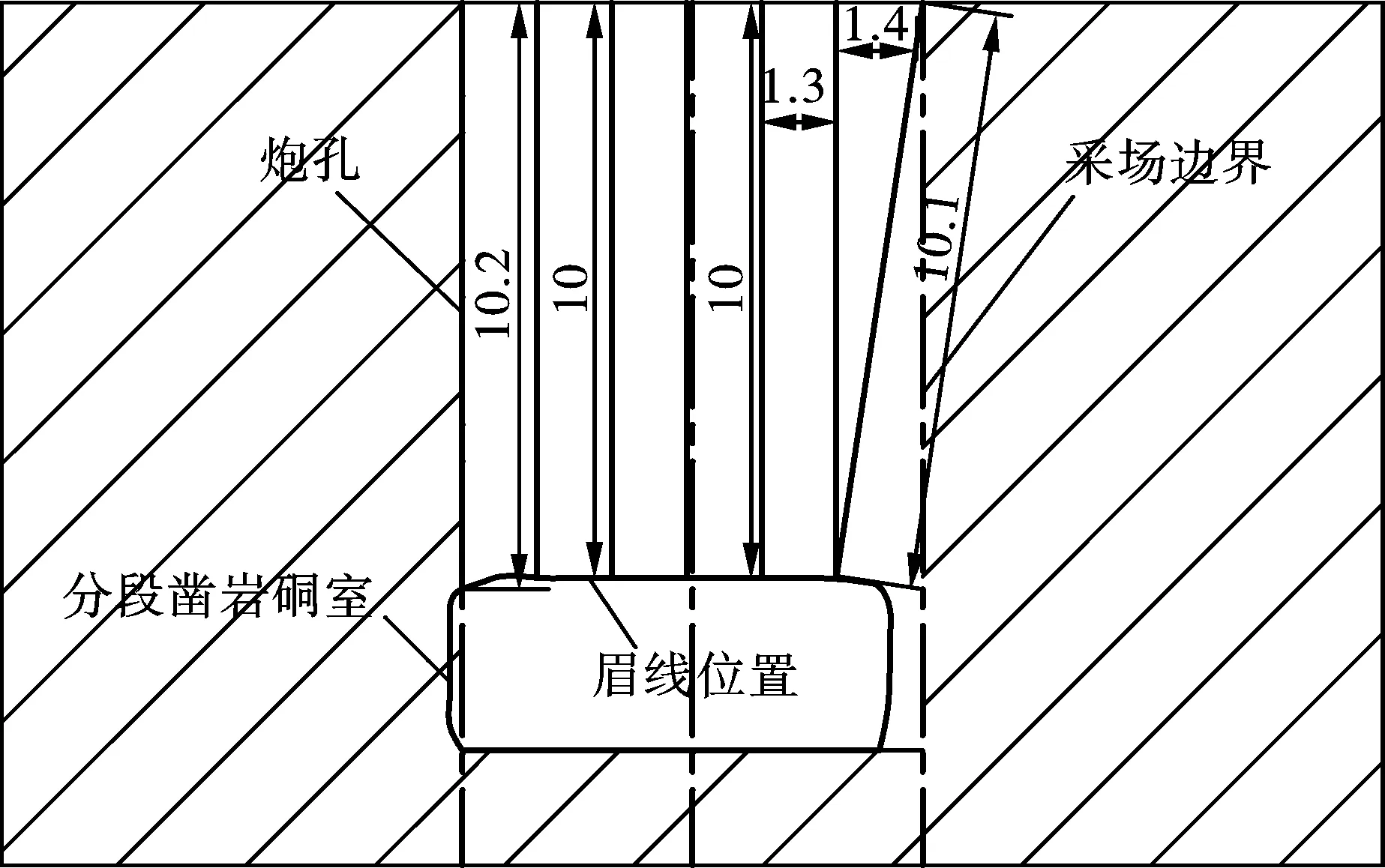

在实际生产中,以切槽区域为自由面在侧崩区进行扇形中深孔爆破时眉线破坏严重,如图2所示。试验采场为铜绿山矿9310矿房采场,位于-485 m中段,采场矿岩完整性较好,没有大裂隙带穿过,可以作为试验采场使用。作为高分层中深孔试验采场,其回采范围为从-485中段一分段到四分段,回采高度39 m,采场宽8 m,炮孔多为上向垂直炮孔,孔深为10 m左右,如图3所示。

图 2 铜绿山矿采场眉线破坏情况Fig. 2 The damage of brow line in Tonglushan Mine

图 3 9310采场中深孔布置图(单位:m)Fig. 3 Medium-length hole layout in the 9310 stope(unit:m)

2 爆破参数对眉线控制的影响机制

分段凿岩嗣后充填采矿法在采场回采中侧向崩矿时,常出现破碎矿岩块度极不均匀以及爆破超出设计边界等问题。因此需对现有扇形中深孔孔网参数进行优化研究以控制炸药单耗,改善矿岩块度,从而达到节约生产成本的目的。此前已有许多学者对铜绿山矿采场的孔网参数进行了研究[7,8],此处不再进行深入研究,排距为1.4 m,炸药离孔口自由面1.2 m,即孔口堵塞1.2 m。

由于炮孔孔底距离眉线位置较远,孔底装药对于眉线处矿岩爆破损伤较小,因此孔口附炸药能量分布决定了眉线处围岩爆破损伤,其作用机制可近似为孔口段球状炸药爆炸能量向孔口自由面释放所形成的爆破漏斗。根据利文斯顿爆破漏斗理论可知[9,10],当岩石性质不变时,炸药能量以及药包位置决定了爆破漏斗的形态。因此,可以通过调整炸药能量以及药包位置,进而达到控制眉线处围岩损伤的目的。

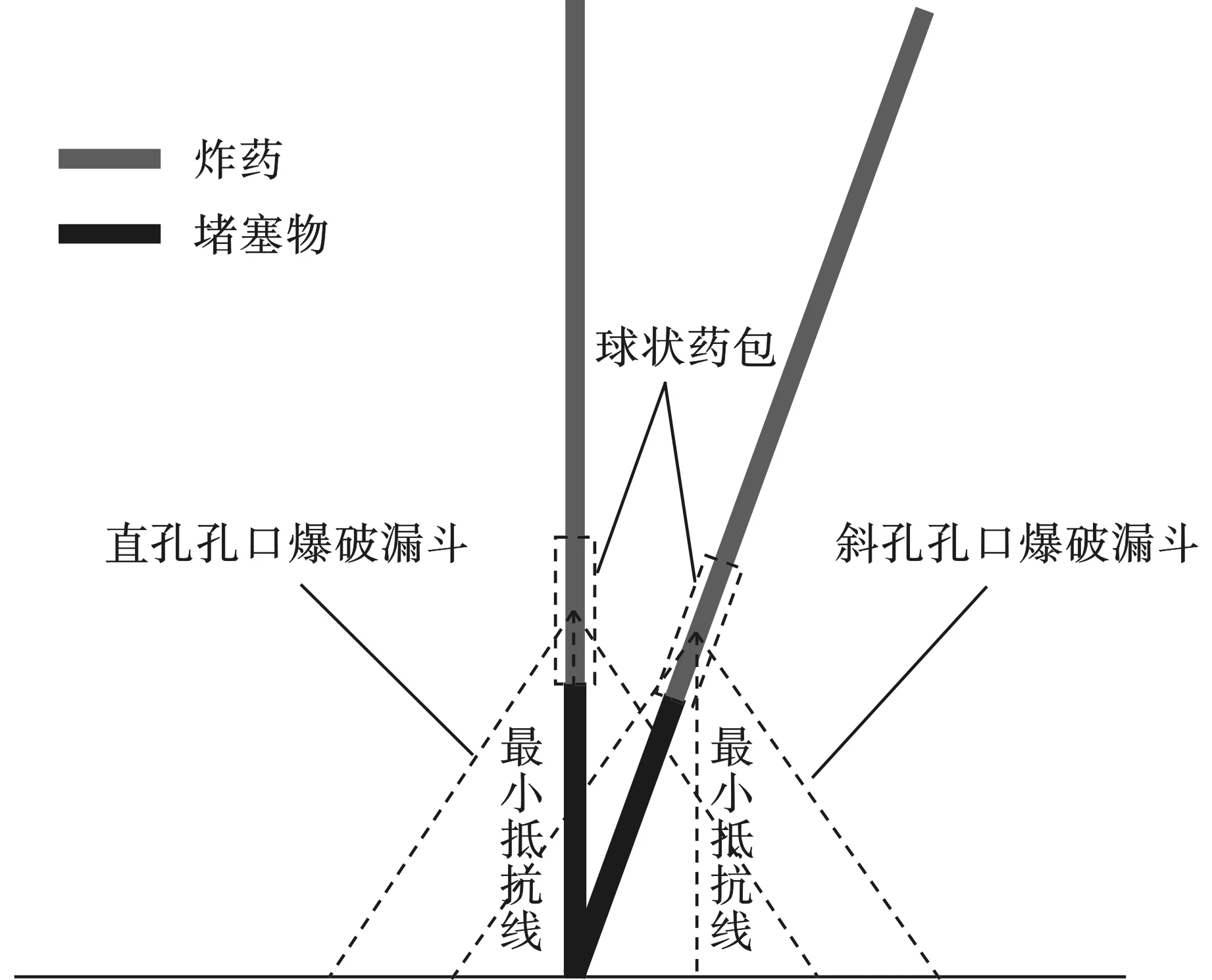

2.1 炮孔角度对眉线完整性影响

对于最后一排炮孔,炮孔角度不同时,由于孔口炸药的最小抵抗线向前移动,进而造成爆破漏斗的前移,使得爆破窿形曲线与炮孔线之间的损伤破坏体积减少,减少了对眉线的破坏,如图4所示。此外,垂直炮孔爆破时,前部自由面轮廓为直线型,孔口部分爆炸能量扩散阻力较大,因此容易后冲,造成后部眉线破坏。倾斜炮孔起爆时,在孔口处更有利于能量的扩散及作用于开挖区,更有利于眉线保护。

图 4 不同角度孔口爆破漏斗机理分析Fig. 4 Mechanism analysis for blasting crater at the orifice of blast holes with different angles

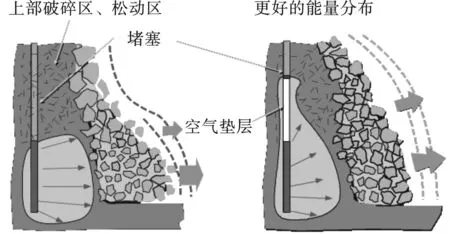

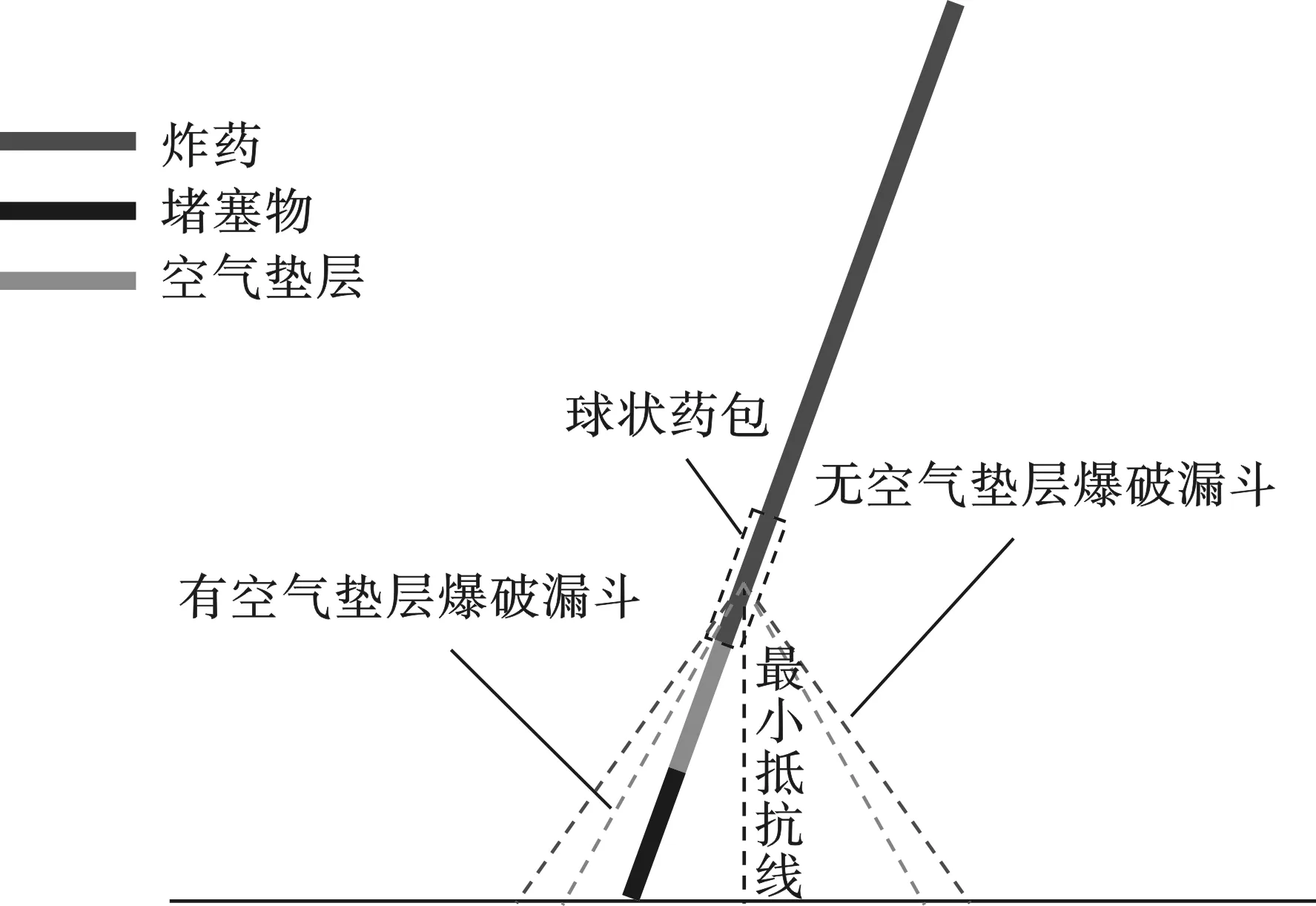

2.2 孔口空气垫层长度对眉线处矿岩损伤影响

炮孔孔口空气垫层可以对爆炸冲击能量产生缓冲效果[11],进而降低爆炸荷载峰值,延长其作用时间,改善孔口爆炸能量分布,形成的爆破漏斗较小,相当于减弱抛掷爆破漏斗,有利于减少炮孔孔口附近岩体的损伤破坏,进而保护眉线,如图5、图6所示。

图 5 空气垫层作用示意图Fig. 5 Diagram of air decking action

图 6 有无空气垫层孔口爆破漏斗示意图Fig. 6 Diagram of blasting crater with or without air decking

2.3 炮孔间距对眉线平整度影响

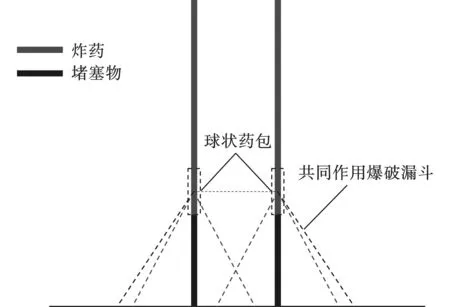

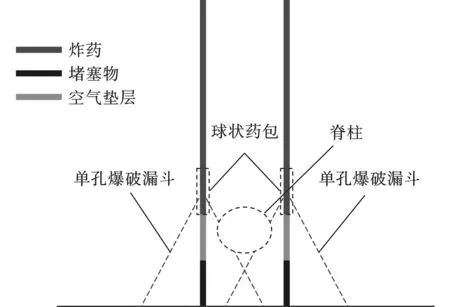

孔口无空气垫层时,孔口处爆炸应力荷载较大,单孔形成的爆破漏斗体积也较大,在孔口部位排炮孔之间的球状药包可以形成共同作用爆破漏斗,如图7所示,而孔口采用空气垫层时,空口压力较小,增强了气体的作用时间,减少了孔口附近岩体的爆破漏斗范围,但也因此易造成相邻炮孔孔口间的岩体难以完全贯通,各孔形成了各自独立的爆破漏斗,如图8所示,可能会产生留门帘的现象,为达到良好的爆破效果,需要对炮孔间距进行优化研究[12,13]。

图 7 无空气垫层时相邻炮孔爆破漏斗图Fig.7 Blasting crater for the adjacent blast holes without air decking

图 8 有空气垫层时相邻炮孔爆破漏斗图Fig. 8 Blasting crater for the adjacent blast holes with air decking

3 爆破参数优化与分析

3.1 炮孔角度优化研究

3.1.1 计算模型及材料参数

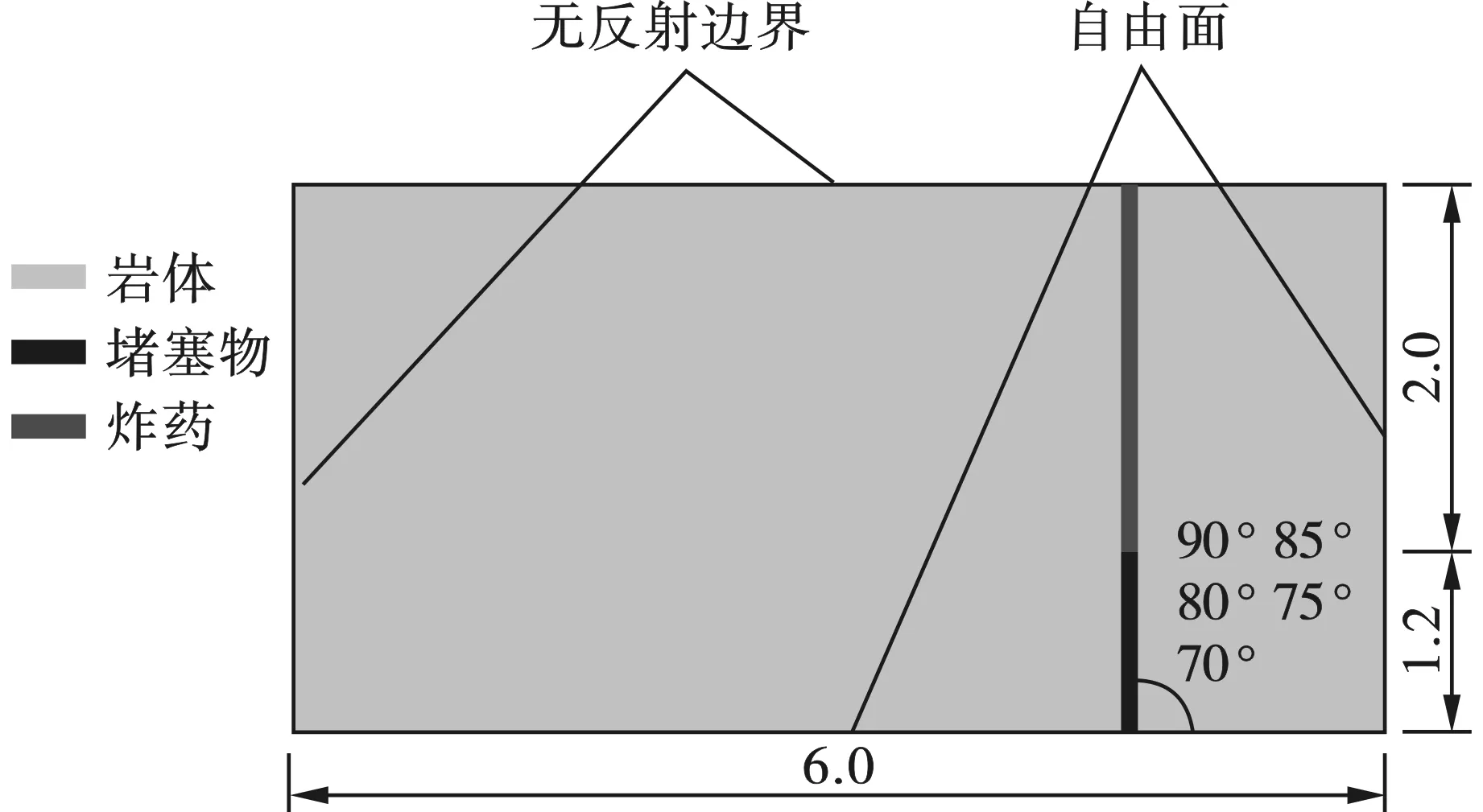

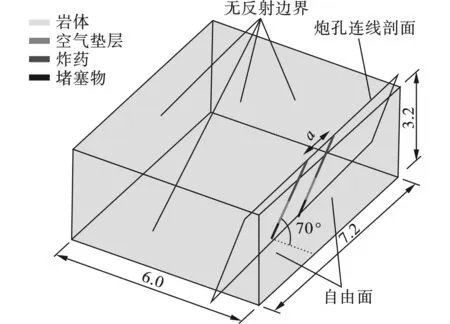

本节主要以巷道眉线的损伤破坏为研究对象,模型主要研究部分在于孔口部分,而受回采高度的大小影响较小,为了节约计算时间,仅以孔口附近3.2 m回采高度的岩石爆破为界进行建模计算,其炮孔直径为51 mm,排距为1.4 m,孔口堵塞为1.2 m,装药长度为2 m。模拟方案共5种,各方案炮孔角度分别为90°、85°、80°、75°、70°。计算模型尺寸为长6.0 m×宽0.01 m×高3.2 m(X向为长度方向,Y向为高度方向,Z向为宽度方向),在模型上部(Y向)和左侧(X向)设置无反射边界条件,矿体右侧和底部为自由面,具体模型实体图及边界条件如图9所示,计算时长为1 ms,单位制采用kg-m-s。

图 9 炮孔角度优化数值模型图(单位:m)Fig. 9 Numerical model for blast hole angle optimization(unit:m)

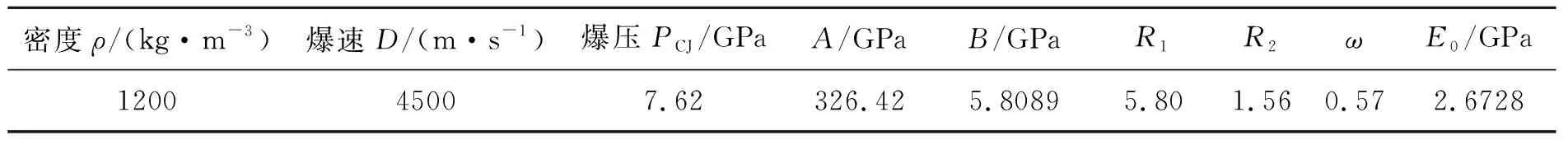

岩石模型选用混凝土本构模型(MAT_RHT)。铜绿山矿矿岩密度为3300 kg/m3,弹性模量为32.5 GPa,泊松比0.25,单轴抗压强度为70 MPa。炸药选用井下爆破2号岩石乳化炸药,材料本构模型(*MAT_HIGH_EXPLOSIVE_BURN)[14]。在模拟中可用JWL炸药状态方程与炸药模型共同施加爆破荷载,更精确地描述爆炸过程,其参数如表1所示。

表 1 炸药材料参数

3.1.2 模拟结果分析

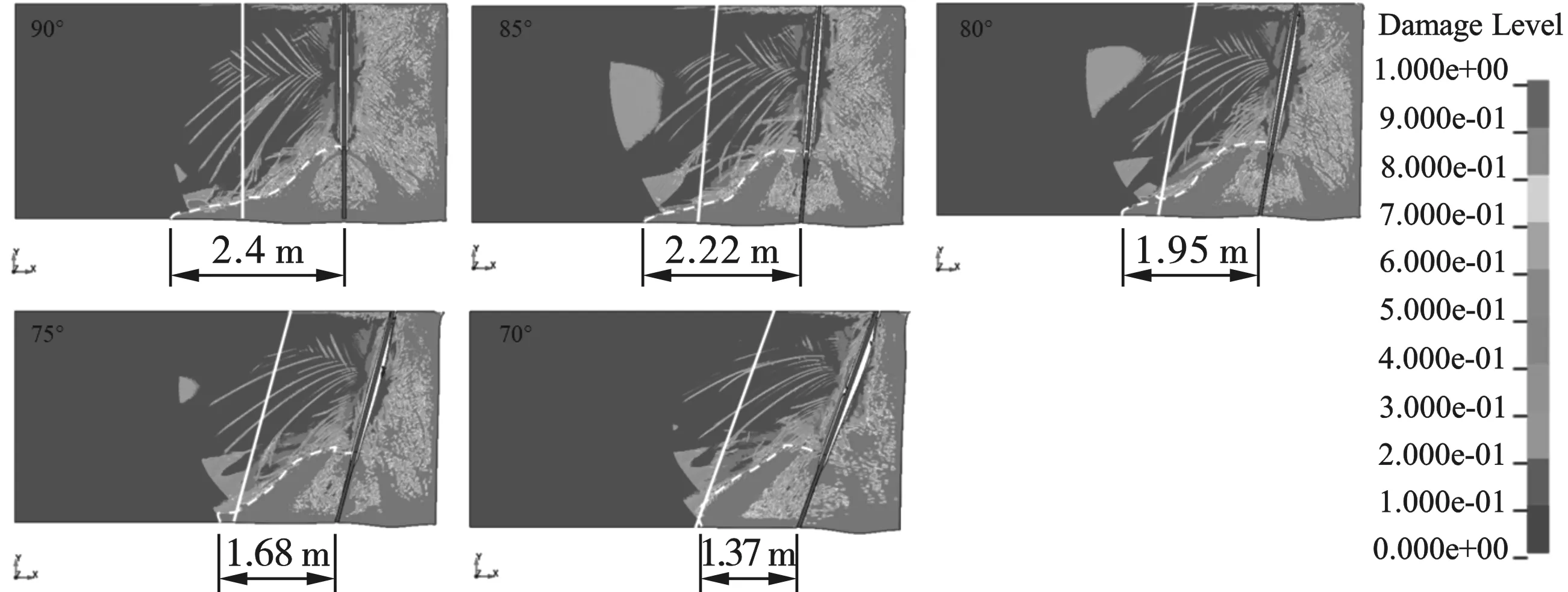

通过岩体的损伤分布图观察、分析侧崩爆破后爆破效果以及巷道眉线的损伤破坏情况。在0.7 ms时刻,各方案侧崩爆破作用下岩体的损伤破坏已基本完成。云图中添加白色线代表临爆排炮孔,以此分析损伤高度,如图10所示。

图 10 不同炮孔角度下侧崩爆破损伤云图(t=0.7 ms)Fig. 10 Rock damage for lateral blasting with different blast hole angles(t=0.7 ms)

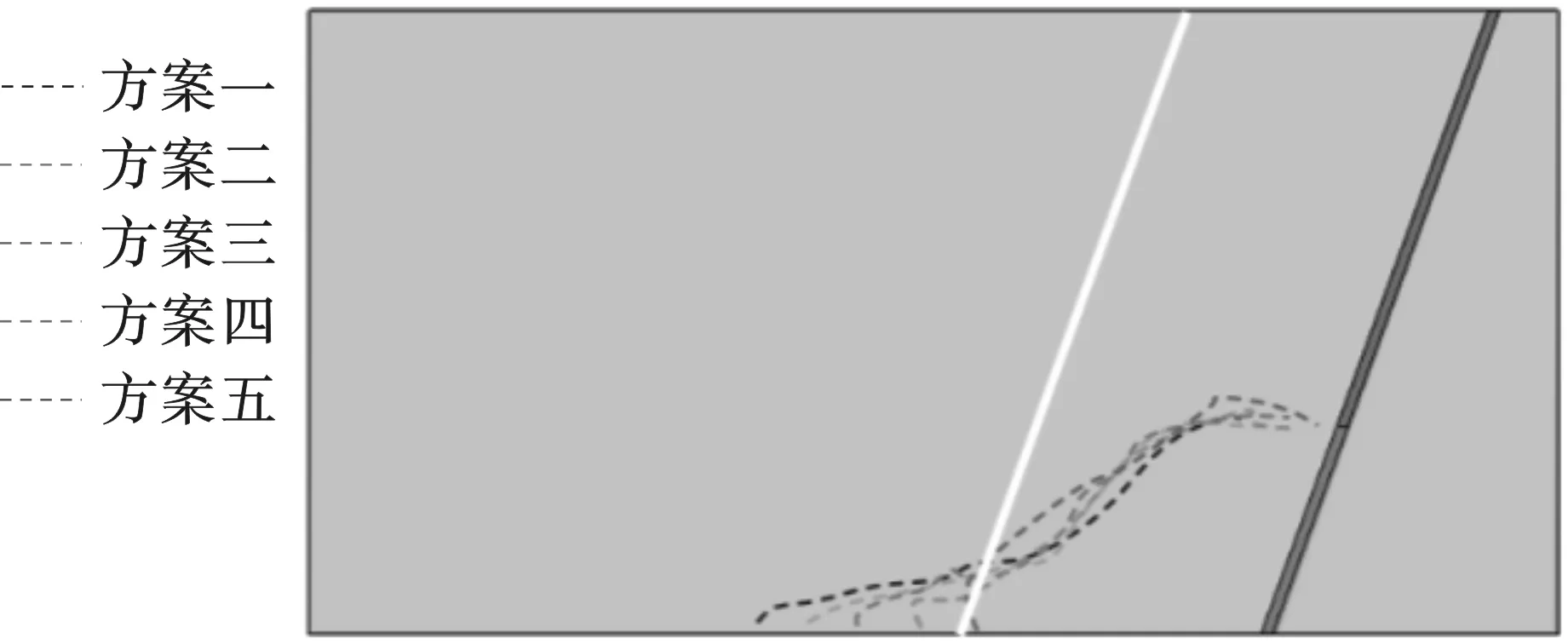

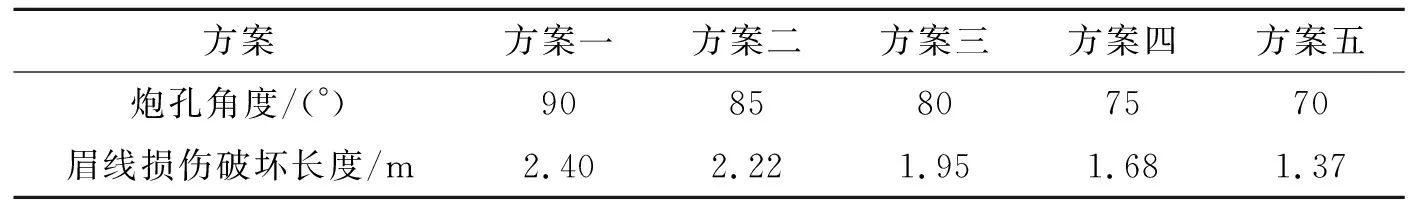

将上述各个方案眉线处矿岩的损伤轮廓线绘制在同一图中以更为直观的对比各方案的优劣,如图11所示,并将各方案眉线损伤破坏长度统计如表2所示。临爆排炮孔处的损伤高度在0.18~0.42 m之间,窿形线最陡处角度在40°左右,通过表2可以看出,五种方案均会造成后排眉线处矿岩的损伤破坏,随着炮孔角度的减小,前排炮孔侧崩爆破对眉线处的破坏作用逐步减少,眉线处矿岩损伤破坏长度逐步从2.4 m减少到1.37 m,对眉线的保护作用逐步增强。

图 11 各方案眉线处矿岩损伤破坏轮廓图Fig. 11 Outline of the rock damage zone at the brow region for the five schemes

表 2 各方案眉线处矿岩损伤破坏长度表

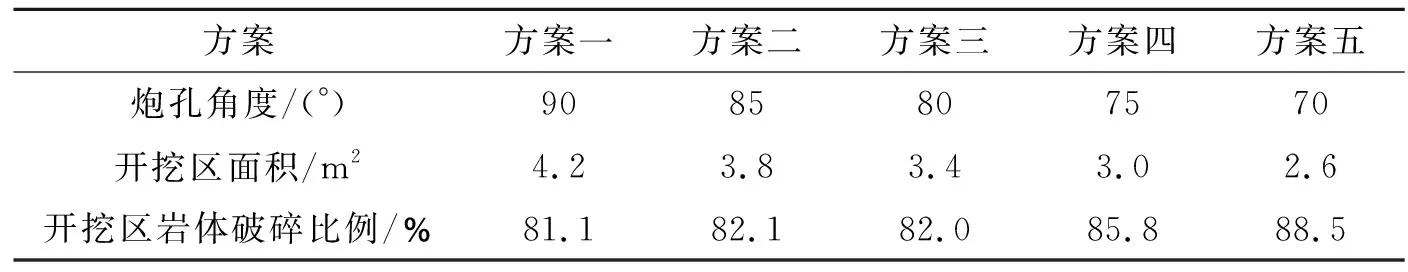

此外,对开挖区矿岩的破碎效果进行了统计分析,各方案开挖区矿岩破碎岩体比例统计如表3所示。由此可见,随着炮孔角度的减少,开挖区岩体的破碎程度更好,越有利于增强底部自由面效应,增强破岩效果。

综合以上眉线破坏程度以及开挖区矿岩破碎效果可知,越小的炮孔角度越有利于保护后排眉线的完整性以及增强开挖区破岩效果,能够更好地发挥底部自由面效应,因此在实际生产中单次爆破最后一排炮孔应尽量选择较小角度的炮孔,最优的炮孔角度为70°。

表 3 各方案开挖区矿岩破碎岩体比例

3.2 孔口空气垫层长度优化研究

3.2.1 孔口堵塞长度理论计算

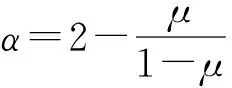

图12为炮孔堵塞示意图,L为炮孔装药长度,le为理想堵塞长度,l为装药点至球状药包的距离。炮孔堵塞长度为

(1)

上述计算公式是理论条件下得到的,现实中炮孔堵塞质量、岩体可爆性并不完全相同,计算结果偏保守。因此实际堵塞长度ls需要增大[15,16],须按下式来确定

ls=ble

(2)

式中,b为堵塞系数,即被爆矿岩与堵塞材料两者可爆性的比值,该系数可简化为两者的体重比,岩石与堵塞炮泥的体重比为1.25,即b=1.25。

将b代入到公式2中并取整,得到孔口堵塞长度ls为1.5 m。

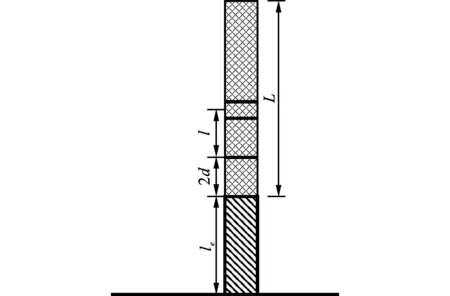

3.2.2 计算模型

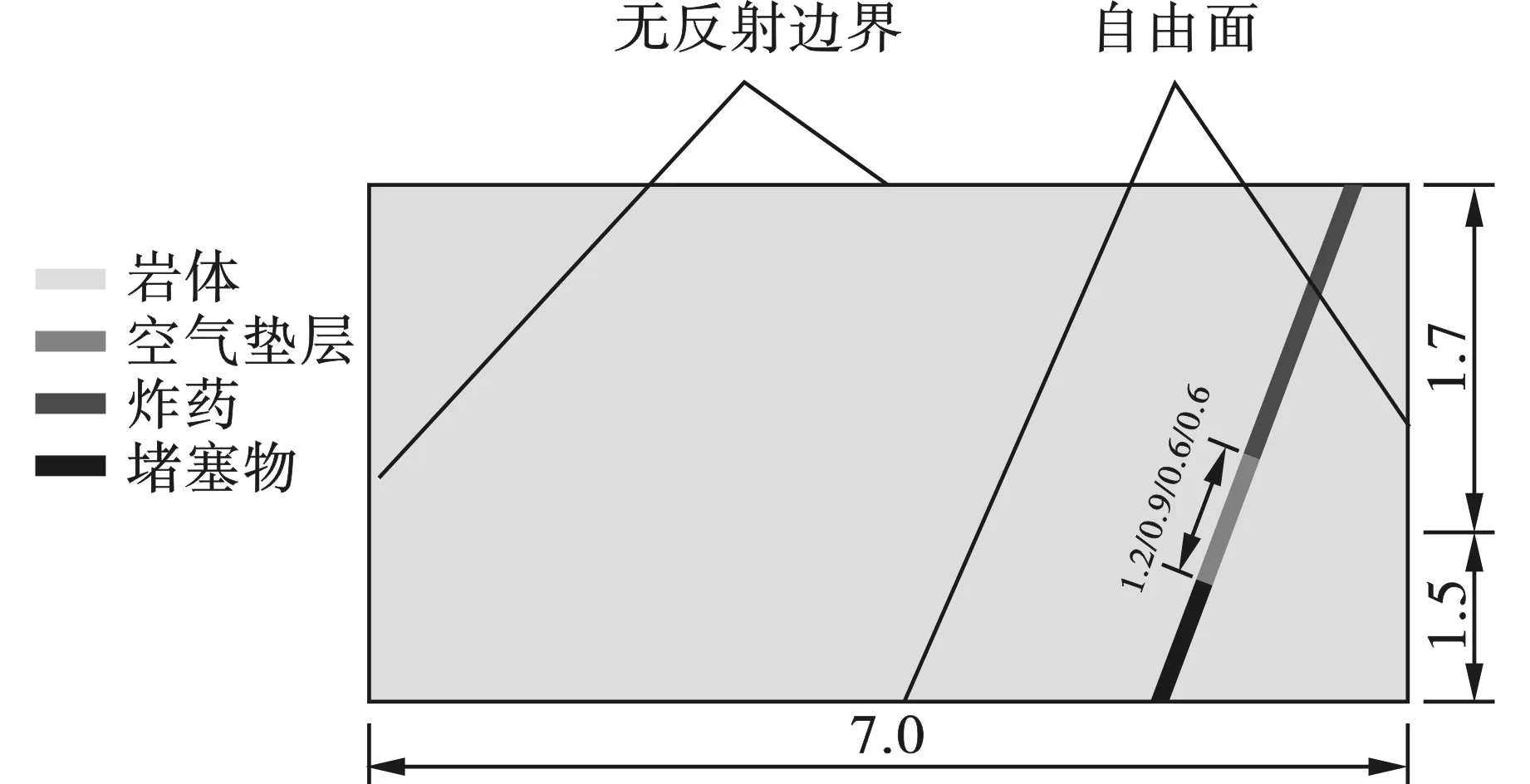

以孔口附近3.2 m回采高度的岩石爆破为例进行数值建模,其炮孔直径为51 mm,炮孔角度为70°,排距为1.4 m,孔口堵塞高度为1.5 m,装药高度为1.7 m。模拟方案共4种,孔口空气垫层长度分别为1.2 m、0.9 m、0.6 m、0.3 m。计算模型尺寸为长7.0 m×宽0.01 m×高3.2 m,具体模型实体图及边界条件如图13所示。在0.7 ms时刻,各方案侧崩爆破作用下岩体的损伤破坏已基本发育完成,损伤云图如图14所示。

图 12 炮孔堵塞示意图Fig. 12 The schematic illustration of stemming

图 13 孔口空气垫层长度优化数值模型图(单位:m)Fig. 13 Numerical model for the length optimization of air decking at the orifice(unit:m)

图 14 不同空气垫层长度下侧崩爆破损伤云图(t=0.7 ms)Fig. 14 Rock damage for lateral blasting with different air decking lengths(t=0.7 ms)

3.2.3 模拟结果分析

通过以上各方案的损伤分布图可以看出,相比上节中无空气垫层方案,有空气垫层方案可以大大减少后排眉线破坏,且破坏范围仅存在于孔口附近,孔底爆破漏斗范围明显缩小,明显改善了孔口爆炸能量的分布形式,使得更多的爆炸能量能够作用于开挖区,减少了对后排岩体的破坏。各方案的眉线损伤破坏长度均为1.37 m,临爆排炮孔处的损伤高度仅在0.05 m左右。此外,当采用0.3 m长度空气垫层时,在堵塞物顶部左侧的岩体具有明显的损伤,说明空气垫层长度较小,导致爆破能量依旧在堵塞物顶部集中分布,易对后排岩体造成破坏,进而破坏眉线完整性,而其他三种方案均能保证炸药能量的均匀分布,保证后部眉线较好的完整性,因此炮孔孔口处空气垫层长度应至少取0.6 m。

3.3 炮孔间距优化研究

由上节模拟可以看出,孔口堵塞部分附近的矿岩损伤值较小,说明孔口附近矿岩破碎效果较差,易造成大块率增多的问题,且后部眉线的损伤破坏区域仍然较大。

3.3.1 计算模型

以孔口附近3.2 m回采高度的岩石爆破为例进行数值建模,其炮孔直径为51 mm,炮孔角度为70°,排距为1.4 m,孔口堵塞高度为1.5 m,其中空气垫层长度0.6 m,炮泥长度0.9 m,装药高度为1.7 m。模拟方案共3种,炮孔间距a分别为1.4 m、1.2 m、1.0 m。计算模型尺寸为长6.0 m×宽7.2 m×高3.2 m,具体模型实体图及边界条件如图15所示。

图 15 孔间距优化数值模型图(单位:m)Fig. 15 Numerical model of hole spacing optimization(unit:m)

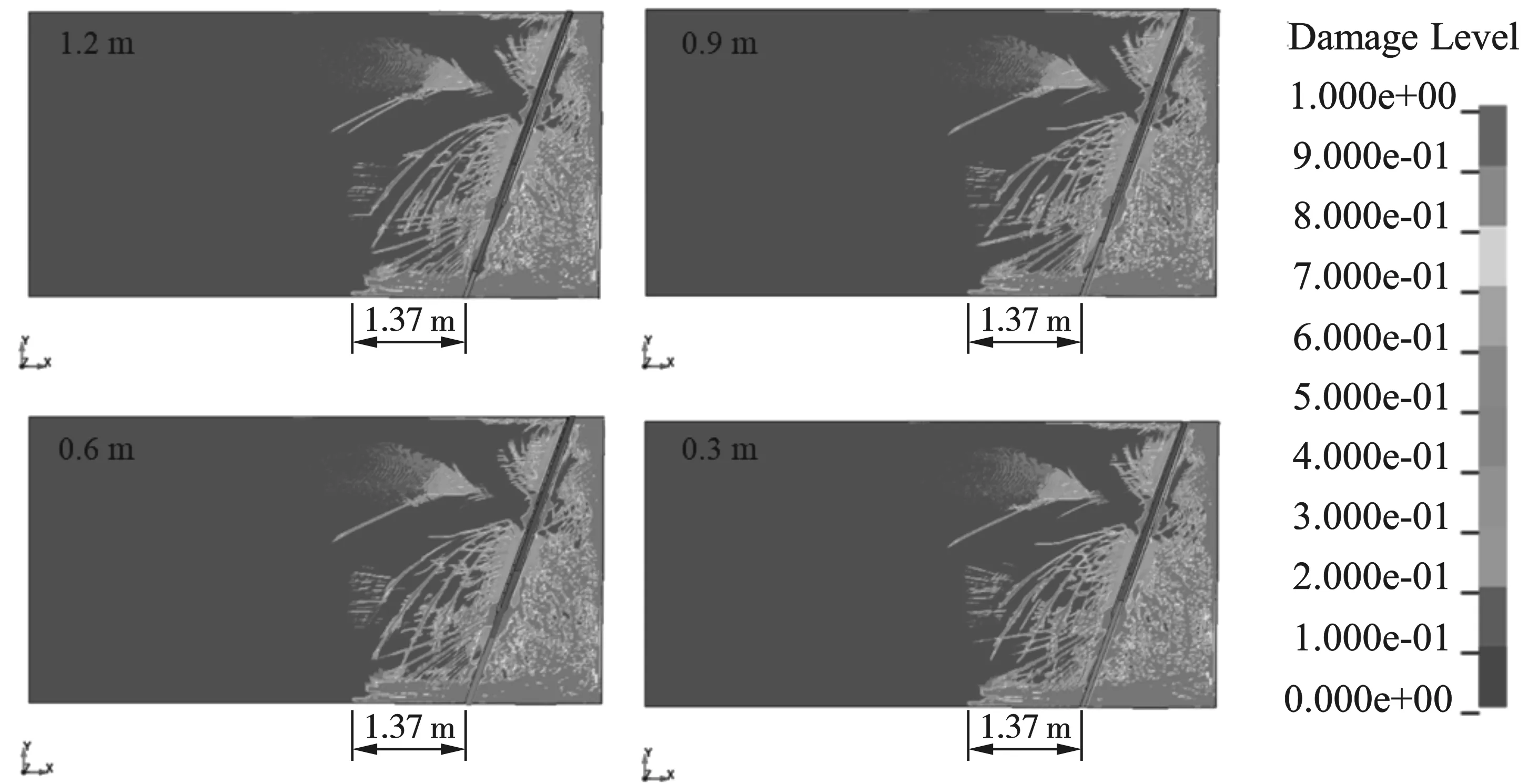

3.3.2 模拟结果分析

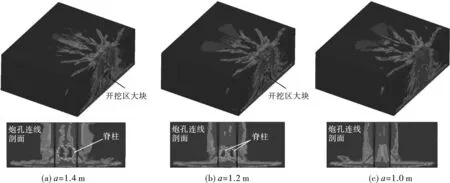

通过t=1 ms时刻岩体的损伤分布图观察、分析侧崩爆破后爆破效果以及巷道眉线的损伤破坏情况。

为了观察爆破轮廓的光面效果,在最终时刻t=1.0 ms损伤云图的基础上,在炮孔连线处建立了剖面,如图15所示,以分析爆破轮廓位置的岩石损伤。

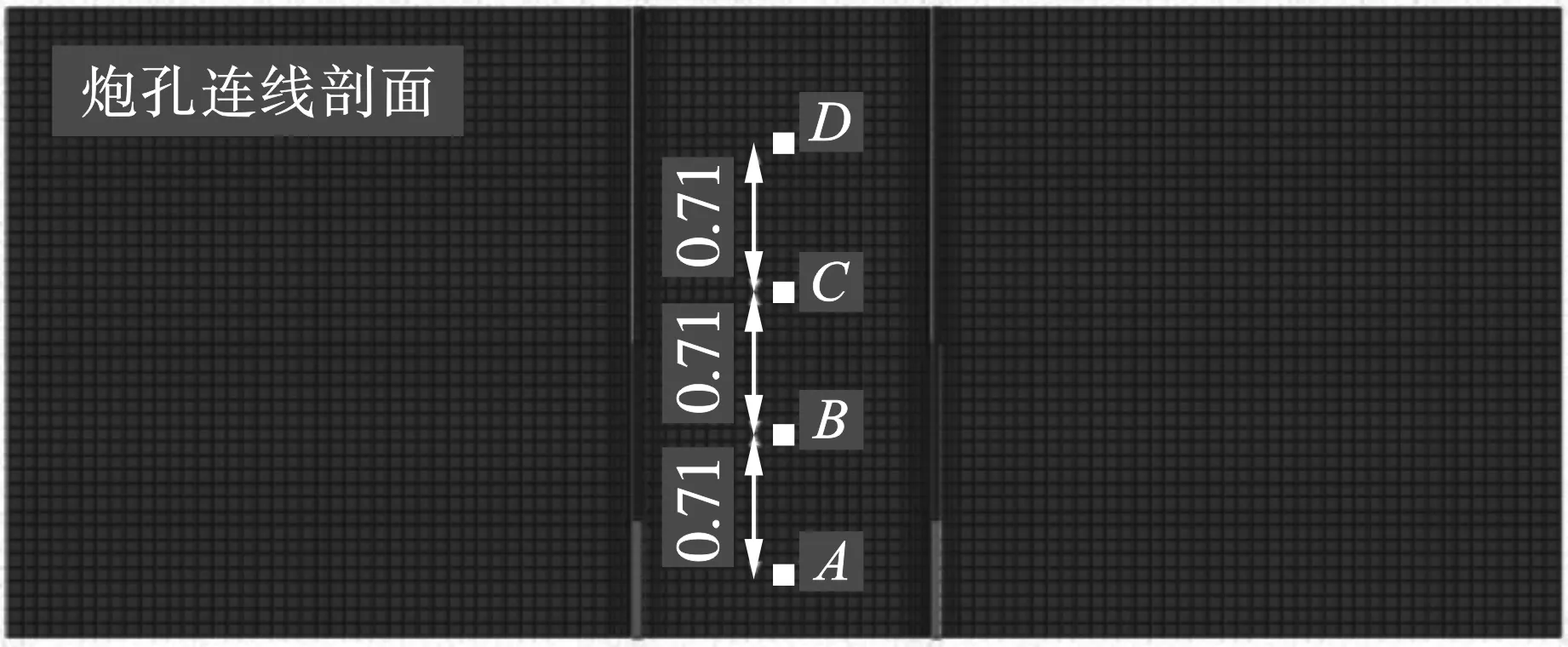

为监测孔间应力情况,在炮孔连线剖面两孔中间布置了4个监测点以监测各点爆炸荷载,各测点布置如图所示,其中A、B、C、D各测点间的距离均为0.71 m,监测点布置图如图16所示。

图 16 孔间距优化监测点布置图Fig. 16 Monitoring point layout for hole spacing optimization

在t=1.0 ms时刻,各方案侧崩爆破作用下岩体的损伤破坏已基本发育完成,模型整体损伤云图以及炮孔连线剖面损伤云图如图17所示。

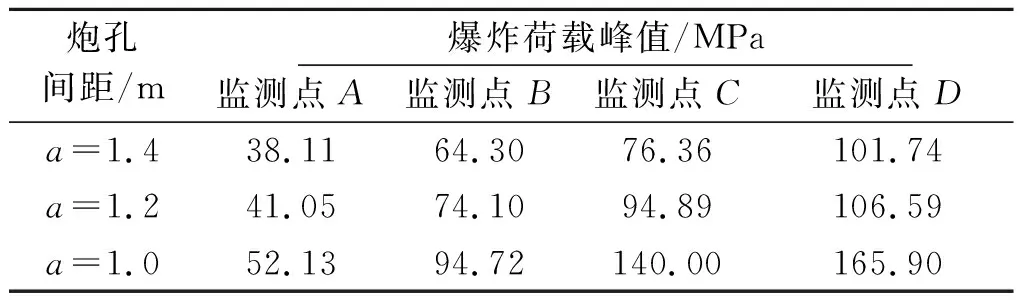

将上述各方案中监测点爆炸荷载峰值进行统计,如表4所示。

图 17 不同空气垫层长度下侧崩爆破损伤云图(t=1 ms)Fig. 17 Rock damage for lateral blasting with different hole spacings(t=1 ms)

表 4 各方案监测点爆炸荷载峰值

由和可知,a=1.4 m时,由于炮孔间距较大,孔口周围岩体所受到的爆炸能量明显不足,监测点B爆炸荷载峰值为64.3 MPa,应力值较低造成B点附近区域岩石难以破坏,进而出现挂帮、眉线不平整等问题,此外在开挖区自由面附近,两孔孔口间部分岩石损伤明显较小,说明会有大块产生;a=1.2 m时,开挖区自由面附近仍有部分岩石损伤破坏较小,易产生大块,且监测点B爆炸荷载峰值为74.1 MPa,相比a=1.4 m时提升15.24%,难以达到破岩要求,在炮孔连线剖面中孔口附近岩石仍旧有两小块区域岩石未发生破坏,仍会在眉线位置形成脊柱;a=1.0 m时,开挖区自由面附近岩石均能达到有效破坏,能够达到较好的破碎效果,且监测点B爆炸荷载峰值为94.72 MPa,相比a=1.2 m时提升27.13%,在炮孔连线剖面中孔口附近岩石爆破损伤值能够达到0.6以上,能够保证眉线处的平整。因此在孔口选用空气垫层保护眉线的同时,为达到较好的爆破效果,最优炮孔间距为1.0 m。

4 现场试验

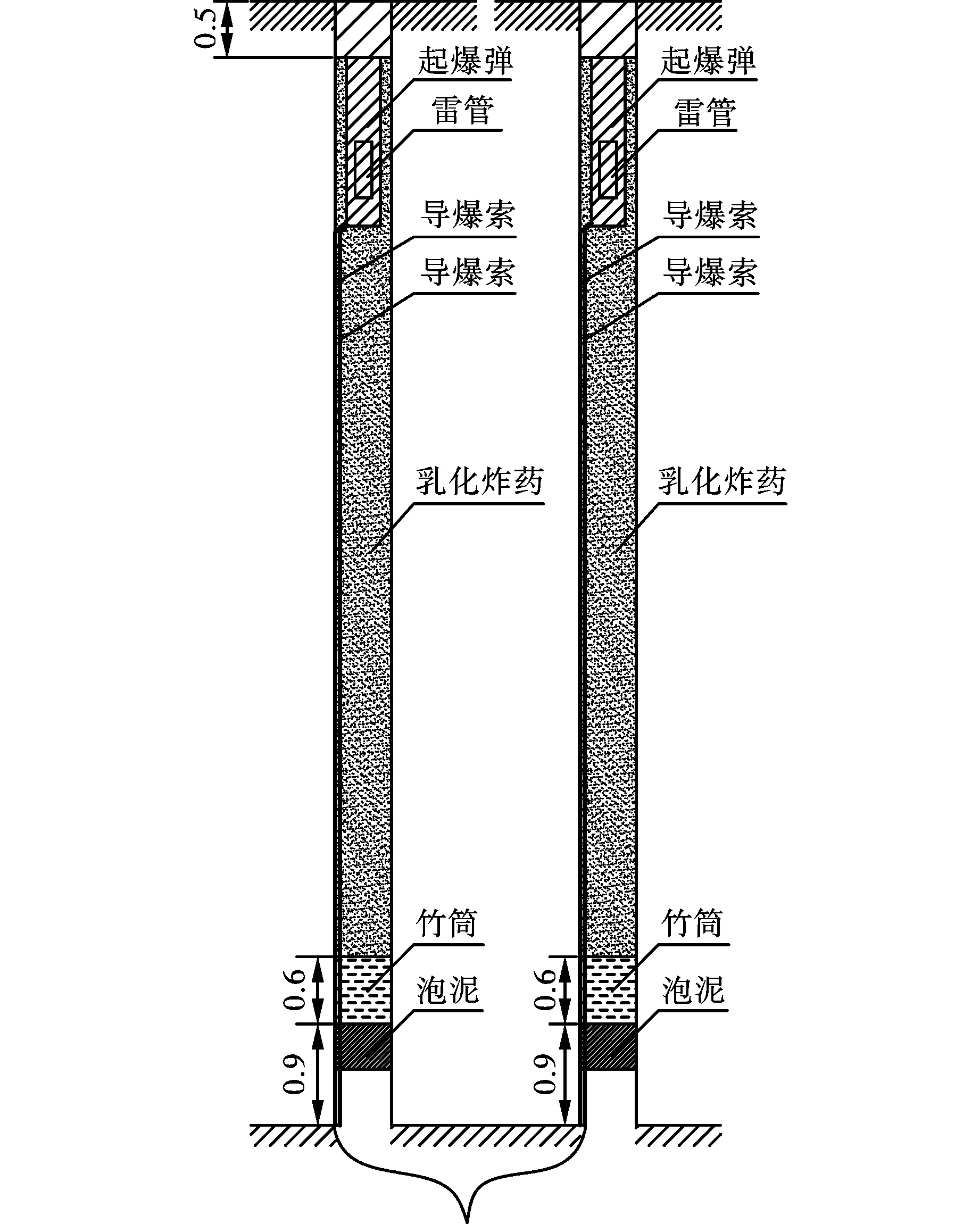

以铜绿山矿9310采场为试验对象,在回采区进行上向扇形中深孔炮孔布置。实际生产中炮孔深度为10 m左右,当选用比80°更小角度的炮孔时,最后一排斜孔孔底易与前排垂直炮孔打穿,且过小的孔底距易造成炸药能量浪费以及粉矿率的提高,因此炮孔角度设置为80°(向自由面方向倾斜)。其余爆破参数根据以上数值模拟研究结果确定。炮孔装药如图15所示,前排炮孔装药结构为连续装药,孔口堵塞位置为1.2 m,后排炮孔孔口为不耦合装药,装有0.6 m竹筒,堵塞位置为0.9 m,如图18所示。

图 18 侧崩爆破装药结构示意图(单位:m)Fig.18 Charge design for the lateral blasting(unit:m)

由图19可知,可以看出爆后眉线平整,完整性较好,能够保证后续装药作业安全。此外,顶板与两帮完整性好、破坏小,且爆破块度均匀,爆破效果良好。表明上向中深孔爆破回采中的孔网参数合理,且眉线控制爆破参数选用合理。

图 19 现场爆破效果图Fig. 19 The blasting effect in the field

5 结论

通过理论分析和LS-DYNA软件模拟对最后一排炮孔不同炮孔角度、不同炮孔间距的爆破数值模型进行计算分析,并进行现场试验,得到以下结论:

(1)越小的炮孔角度越有利于保护后排眉线的完整性以及增强开挖区破岩效果,能够更好地发挥底部自由面效应,斜孔角度要结合现场的布孔情况确定。

(2)合理的空气垫层长度,会改善孔口爆炸能量的分布形式,减少对后排岩体的破坏。

(3)在炮孔孔口采用空气垫层时,较大的炮孔间距易导致相邻炮孔难以形成共同爆破漏斗,为达到较好的爆破效果,应适当减少炮孔间距。

(4)现场试验对采场侧崩爆破中最后一排炮孔的最优爆破参数(最优炮孔角度为80°,最优空气垫层长度为0.6 m,最优炮孔间距为1.0 m)进行了验证,爆后眉线完整性较好,爆破效果良好,表明该方案可以有效地控制及保护眉线。