汽油发动机部分负荷工况PCV 阀敲击噪声优化

2022-12-17周敏瑞夏志鹏秦万里胡军峰邓晓龙

周敏瑞 胡 爽 夏志鹏 秦万里 胡军峰 邓晓龙

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

随着现代经济的迅速发展,人们出行方式的不断优化,小型汽车成为人们必备的交通工具。这也推动了汽车工业的不断前进,但是国家和市场对发动机油耗、排放要求逐渐加严,以及企业自身降低成本、轻量化的需求,也使汽车发动机面临着高性能质量和低成本的双重挑战。

发动机工作时,燃烧室内的混合气和燃烧后的废气经活塞与气缸体内壁的间隙漏入曲轴箱内。若不及时排出,会稀释和污染机油,造成机油的润滑性能下降;且曲轴箱内压力的升高也会导致机油从油封或气缸垫压出[1]。出于环保的原因,不能将这些混合气直接排入大气,因此现代汽车上一般都采用曲轴箱通风系统,将这些进入曲轴箱的气体导入缸内燃烧,在不影响性能的情况下,处理该气体[2]。

目前国内外对曲轴箱系统功能和设计方面介绍的文献较多,但鲜有文献阐述曲通阀结构参数对阀芯敲击噪声的影响,本文就曲通阀敲击问题对阀本体进行优化验证,提升发动机声品质。

1 曲轴箱系统及PCV 工作原理

1.1 曲通工作原理介绍

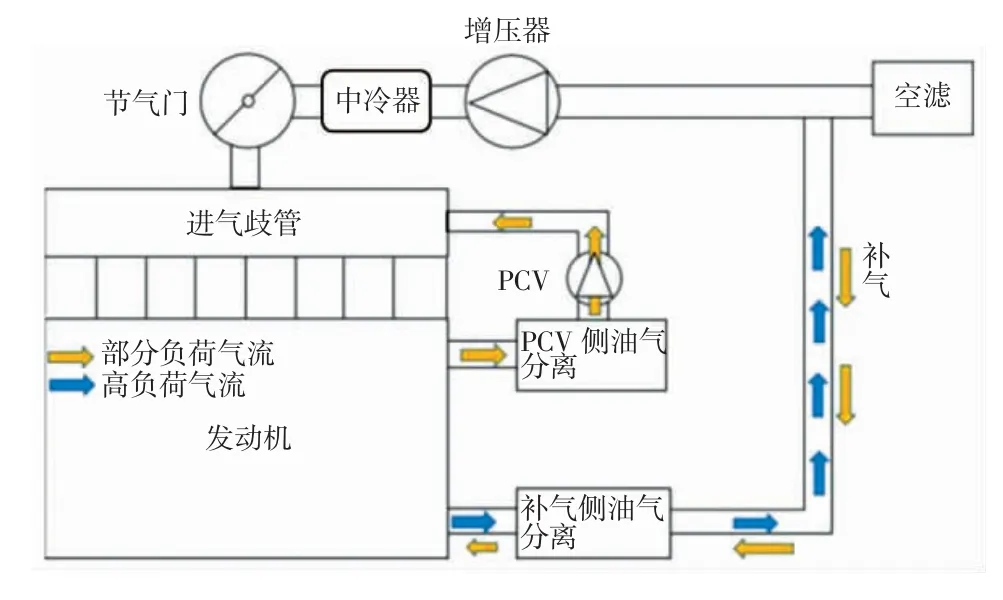

曲轴箱通风装置是一种强制通风系统,作为曲通系统的重要零部件PCV 阀(Positive Crankcase Ventilation)是一种单向阀,连接曲轴箱与进气管,将燃烧室泄漏气体送入进气系统内进行二次利用,并确保曲轴箱内不会产生压力,如图1 所示。

图1 曲通系统工作原理

1.2 PCV 阀分类和结构

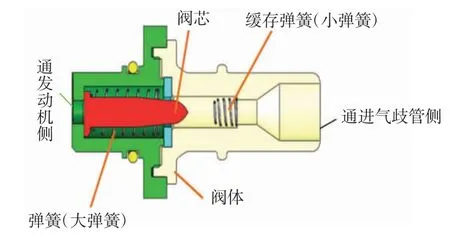

根据PCV 阀结构的不同,分为柱塞式和膜片式。柱塞式PCV 阀承受进出气口两侧压差,推动柱塞运动调节阀芯与入气腔阀座底部间隙大小,从而控制气流量大小,调节曲轴箱压力;膜片式通过膜片感应入气腔与出气腔两侧压差,膜片张角大小控制气流量的大小(含加热装置)[3]。本文主要介绍柱塞式PCV 阀结构及工作特点,如图2 所示。

图2 柱塞式PCV 阀结构及主要零部件

1.3 不同工况PCV 阀工作特性

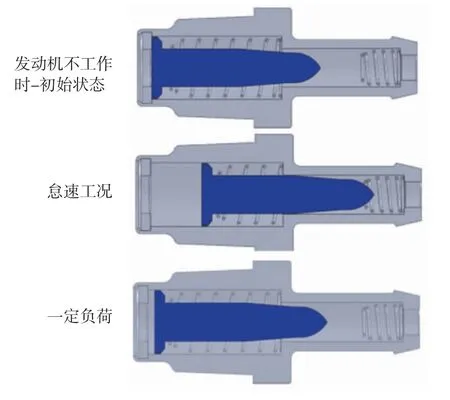

根据发动机不同运行工况,PCV 阀的工作特性不同,如图3 所示。

图3 不同工况PCV 运行特性

1)发动机不工作时,阀芯在弹簧力的作用下压在入气腔的阀座上,关闭曲通与进气歧管的通道[4]。

2)发动机怠速时,进气歧管内真空度大,阀芯在真空度作用下克服弹簧力向右运动,直至真空度作用力与弹簧力平衡,此时阀芯与阀内腔间隙很小,流量较小,保持怠速稳定。

3)发动机运行一定负荷时,进气管的真空度下降,阀在弹簧力的作用下向左移动,这时通气量逐渐加大,保证曲轴箱内气体及时抽出和新鲜空气的进入;随负荷加大,阀完全打开,通气量最大。

当发动机发生回火时,火焰传播到进气管进入PCV 阀体内,火焰的压力压紧PCV 阀使其关闭,以防止火焰传到曲轴箱中,如果系统中没有PCV 阀,发动机回火时,曲轴箱中的蒸气就有可能发生爆炸。

2 PCV 阀敲击噪声及机理

某款三缸发动机在台架和整车上中等负荷运行区域,主要是低速小负荷工况,主观评价存在明显的敲击噪声,敲击位置来自PCV 阀附近。将PCV 阀连接管路封堵后阀停止工作,敲击异响消失,由此可判断异响来源于PCV 阀,而PCV 阀阀芯的运行与阀体两侧气流不稳定波动相关。

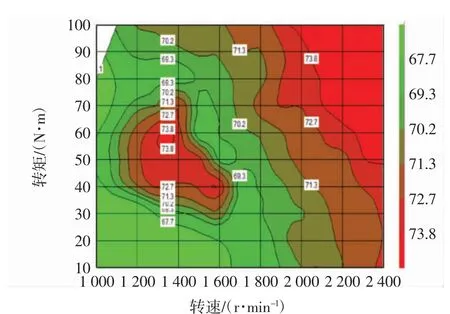

1)在台架上进行不同工况点扫描,评价测试敲击情况,如图4 所示,敲击问题区域主要是发动机运行在1 100~1 700 r/min,负荷25~75 N·m。

图4 台架上PCV 阀敲击异响区间

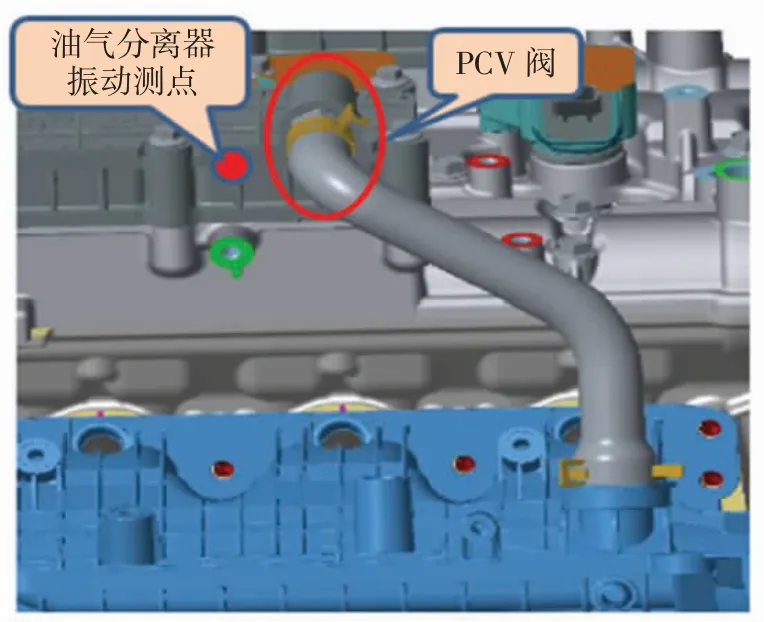

2)整车上进行原地加速Tip in/out 和行驶工况加速评价测试PCV 敲击噪声,测试PCV 阀附近振动,测点位置如图5 所示。异响工况在1 300~1 800 r/min,油门开度10%~16%,转矩20~50 N·m 区域,如图6所示。蓝色线为PCV 阀附近振动。

图5 PCV 阀振动测点

3)采集PCV 阀两侧的压力信号发现PCV 阀敲击时(图6 粉色线阀附近振动)对应的歧管侧压力波动较小(图7 绿色线),发动机油气分离器侧压力对应波动明显(图中红色线),压差15~25 kPa 左右,对应PCV 阀工作性能图里流量最大处,如图8 所示。对比无敲击时油气分离器压力波动0.7 kPa,敲击时压力波动1.13 kPa。

图6 整车上PCV 阀敲击问题

图7 PCV 阀敲击与阀两侧压力

图8 PCV 阀流量曲线

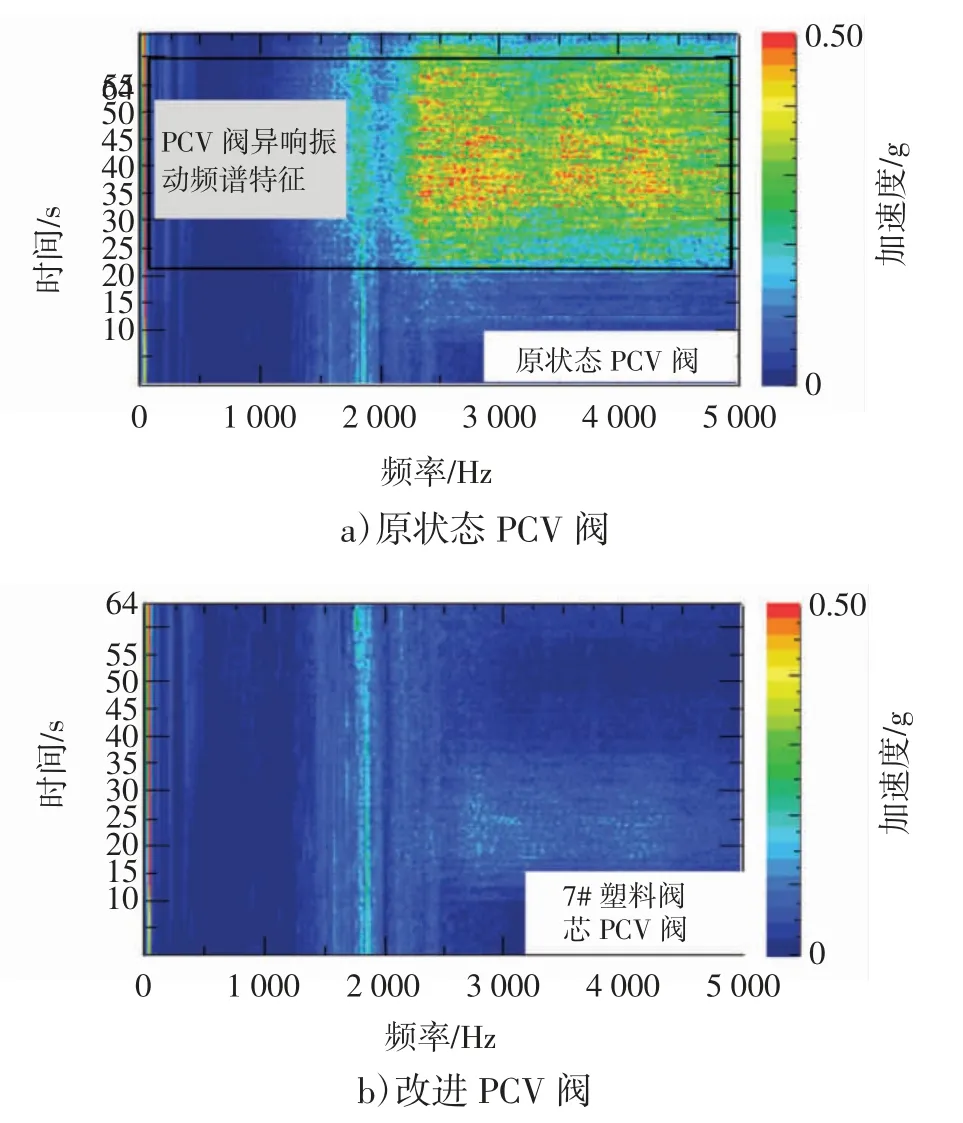

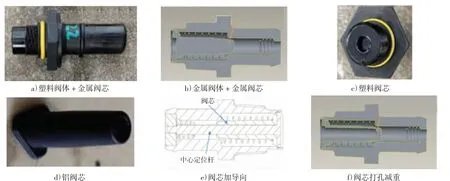

3 塑料阀体+金属阀芯PCV 阀噪声优化

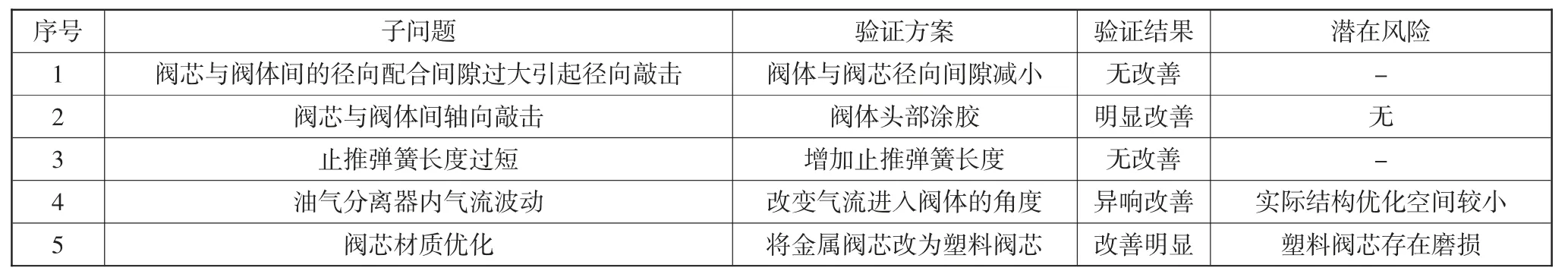

某款发动机在台架磨合和整车加速评价时,发现存在明显的敲击异响,采用听诊器进行主观评价发现敲击来源于PCV 阀处,采集噪声和振动信号分析异响频率主要是1 000~3 000 Hz。对PCV 阀进行结构分析:阀体为塑料阀体、阀芯为金属阀芯,阀体与发动机进气歧管连接管采用快插结构。对阀体、弹簧和阀芯进行优化验证,方案如表1 所示。

表1 塑料阀体PCV 阀敲击优化方案验证

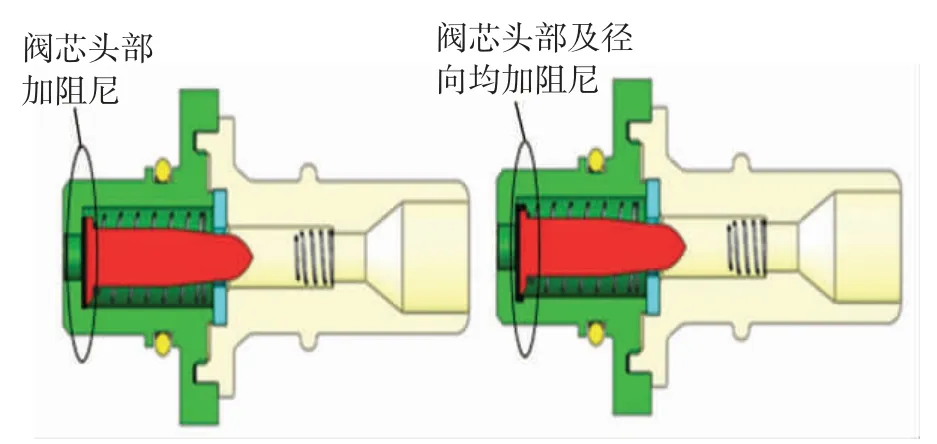

1)方案二验证效果

分别对PCV 阀阀体头部和阀体头部和径向位置涂胶增加阻尼验证阀芯与阀体头部敲击改善效果,方案如图9 所示。

图9 阀体头部涂胶增加阻尼验证

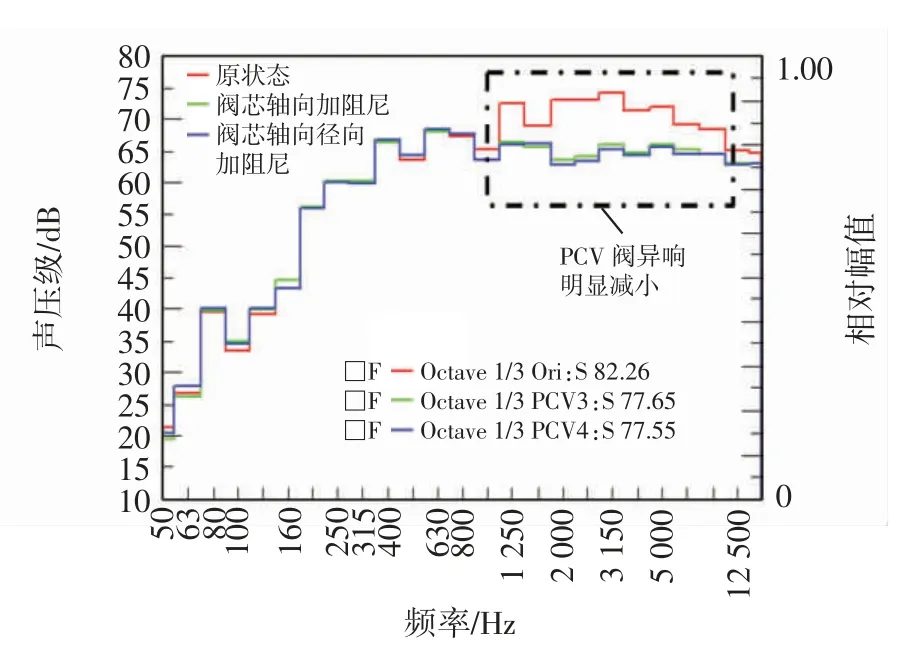

在NVH 台架上进行稳态1 500 r/min 小负荷工况运行,采集发动机顶部30 cm 近场噪声及阀附近振动,两种方案均改善明显,其中头部和径向均加阻尼方案更优,验证结果如图10 和11 所示。

图10 阀体头部加阻尼方案验证效果-顶部近场噪声

图11 阀体头部加阻尼方案验证效果-阀振动

2)方案五验证效果

对阀芯材质进行优化验证,将阀芯由金属更改为塑料材质阀芯,结构对比如图12 所示。在NVH 台架和整车上进行评价测试验证,验证结果如图13 所示。

图12 阀芯材质优化方案结构对比

图13 阀芯材质优化验证结果-阀振动对比

4 金属阀体+金属阀芯PCV 阀噪声优化

4.1 金属阀优化方案

另一款发动机在PCV 阀的开发过程中,同样采用柱塞式阀结构,阀座和阀芯均采用金属结构,在台架及整车上评价PCV 阀敲击问题明显。

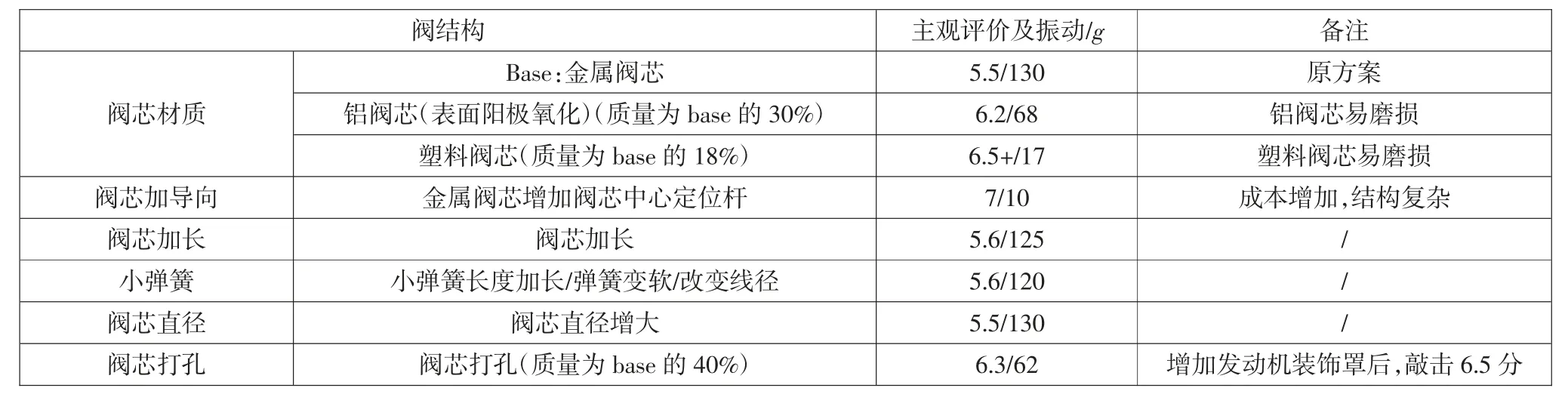

对阀本体进行优化方案验证,如表2 所示(注:主观评价6.5 分可接受,7 分为无异响状态)。

表2 金属阀体PCV 阀结构优化

通过对PCV 阀阀体材质、阀芯材质,阀芯加导向、阀芯加长/直径增大、阀芯打孔减重、小弹簧参数优化方案进行实车评价测试。阀芯加导向方案优化效果最佳,从而证明阀芯敲击阀体为在流量最大时阀芯开关过程中侧向撞击阀体壁导致的敲击声,但该方案需要增加成本,且结构较复杂,需要增加各项试验验证。阀芯材质优化,塑料/铝阀芯较易磨损,影响耐久。最终采用阀芯打孔轻量化阀芯方案,PCV 阀附近振动较优化前减小50%,发动机带装饰罩整车评价敲击声可接受。不同方案结构对比如图14 所示,采集阀附近油气分离器位置单向振动时域信号对比如图15 所示。

图14 不同方案阀体阀芯结构优化方案

图15 不同阀芯优化方案油气分离器振动

4.2 金属阀优化方案效果验证

对塑料阀体和金属阀座+金属阀芯结构PCV阀,采用阀芯打孔减重优化方案进行整车上加速小批量评价验证,敲击声均可接受,客户无抱怨,验证结果如图16 所示。

图16 整车优化方案验证结果

在性能台架上对曲通箱MAP 曲线进行检测发现,曲通的性能与样件优化前无差异。

5 PCV 阀敲击问题标准制定

根据整车上转速1 300~1 800 r/min,负荷20~50 N·m 工况区域不同方案PCV 阀敲击情况主观评价和验证结果,针对本款发动机性能和曲通设计方案,对油气分离器上法向振动限制设置在70 g 以内,车内敲击声为可接受状态。

6 结论

本文通过对曲轴箱通风系统重要零部件PCV阀,主要是柱塞式PCV 阀,进行了工作原理的阐述,重点研究了中小负荷运行工况出现的阀芯敲击阀座、阀芯敲击阀体侧壁的噪声问题。在不影响曲轴箱性能的情况下,通过在阀体入气腔底座增加阻尼,阀芯材质优化,阀芯打孔减重等优化方案进行了试验验证,改善了敲击异响问题。