数字孪生演进模型及其在智能制造中的应用

2022-12-16江海凡丁国富樊孟杰付建林

江海凡,丁国富,肖 通,樊孟杰,付建林,张 剑

(西南交通大学先进设计与制造技术研究所,四川 成都 610031)

信息物理系统(cyber-physical system, CPS)是通过建立物理空间和信息空间的双向连接通道,实现数据感知、传输、计算和控制[1].数字孪生(digital twin)则通过镜像物理实体构建虚拟模型并建立物理实体及其虚拟模型的双向数据连接;在模型和数据双驱动下,实现虚实同步和虚实融合,为实现CPS提供了更为清晰、可行的技术路线[2].

作为实现CPS的关键使能技术,数字孪生受到广泛关注,数字孪生模型及其建模方法成为当前的研究热点.Grieves最早给出了数字孪生的通用参考模型,即数字孪生三维模型,包括物理实体、虚拟模型及其连接[3].Tao等[3-4]通过引入数据和服务,将三维模型拓展为五维模型,并探讨了其在十大领域的应用.上述参考模型高度概括了数字孪生的组成及其内涵,为数字孪生建模和应用指明了方向.但仍然过于抽象,较难直接应用于工程实践.

针对具体应用场景和对象,学者提出了各自的数字孪生模型、建模方法和架构:Bao等[5]从车间生产过程的角度建立了产品数字孪生模型、过程数字孪生模型和操作数字孪生模型,并探讨了上述模型间的互操作;Cecil等[6]设计并实现了一个基于物联网的信息物理架构实现微型设备的分布式协同制造和装配;Jiang等[7]将离散事件系统(discrete event systems, DES)应用到数字孪生三维模型,探讨了车间级的数字孪生建模和应用方法.

综上,学者们从通用的概念模型与专用的应用模型两方面提出了各自的数字孪生模型.但都较少从构建方法和过程的角度考虑如何分阶段、有步骤地构建和应用数字孪生.换言之,缺少对数字孪生技术路线的描述.Kritzinger等[8]提出按照虚实融合程度将数字孪生细分为数字模型(digital model)、数字投影(digital shadow)以及严格意义上的数字孪生.江海凡等[9]等借鉴这一分类方式,探讨了从数字模型车间到数字投影车间,到数字孪生车间的演进过程以及各演进阶段的运行机制.在此基础上,本文进一步提出数字孪生演进模型(digital twin evolution model, DTEM)的概念.通过时间轴串联起数字模型、数字投影和数字孪生,将其与智能制造背景下具体应用场景、使能技术与工具相关联,赋予其空间、时间、应用等维度新内涵,形成数字孪生的3个演进阶段,探讨DTEM在智能装备、智能生产和智能运维中的典型应用.

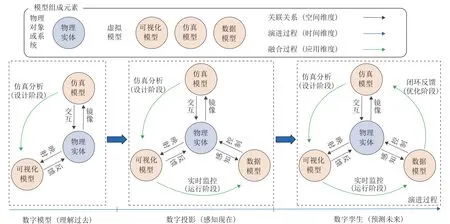

1 DTEM

DTEM由基本模型、关联关系、演进过程和融合过程4个部分组成,见图1.基本模型包括物理实体和虚拟模型:前者是建模、分析和优化的对象;后者又分为可视化模型、仿真模型和数据模型,分别从不同维度实现对物理实体的映射.关联关系从空间维度表征了上述虚拟模型与物理实体间的映射关系,见图1中黑色箭头;演进过程从时间维度描述了从数字模型、到数字投影、到数字孪生的演进过程,见图1中蓝色箭头;融合过程则从应用维度描述了不同演进阶段在系统不同生命阶段等典型应用,见图1中绿色箭头.

图1 数字孪生演进模型及其内涵Fig.1 Digital twin evolution model and its connotations

DTEM从时间维度将数字孪生构建与应用过程分为3个阶段,即数字模型、数字投影和数字孪生.

数字模型包括物理实体、可视化模型以及仿真模型.其中,可视化模型借助先进图形技术实现物理对象和仿真过程的可视化,提供便捷的人机交互环境,降低仿真建模难度,同时有利于加深对仿真过程的理解.仿真模型基于对现有对象/系统运行机制的理解,借助仿真技术分析和优化物理对象/系统.该阶段物理对象/系统往往尚不存在或尚未运行,无法建立有效的虚实连接关系;适用于产品/系统设计与规划阶段,例如,产品性能分析、车间布局规划、生产计划/过程验证与优化等应用场景.

数字投影在数字模型的基础上引入数据模型.基于传感器技术、物联网等实现对物理对象/系统运行状态和参数的感知建立数据模型,借助数据处理和分析技术实现对物理对象/系统的运行监控.该阶段物理对象/系统已经存在并运行,实时数据可以同步更新至虚拟模型;适用于设备/系统运行阶段,例如,设备远程监控、生产过程优化等应用场景.

数字孪生则是在数字投影的基础上,深度融合仿真模型与数据模型.基于现场数据和仿真数据,借助大数据分析和人工智能算法实现数据挖掘和知识发现,持续优化和完善仿真模型,提高其精度和效率,最终基于对物理对象/系统未来状态和事件的预测实现科学决策.该阶段物理对象/系统已稳定运行一段时间,积累了足够多的历史数据;适用于决策优化与系统改进阶段,例如,产品质量追溯、设备故障诊断与预警、生产过程动态调度等应用场景.

综上所述,DTEM的内涵和意义可以概括为以下3个方面:1)从空间维度看,DTEM描述了物理实体及其虚拟模型从相对分离、到单向交互到双向交互的融合过程.2)从时间维度看,DTEM描述了从基于领域知识对系统运行机制的理解(数字模型)、到基于实时数据对系统当前运行状态的感知(数字投影)、到基于数据挖掘和仿真分析的行为预测(数字孪生),即从模型驱动到数据驱动,再从数据中发现规律,反过来完善和优化模型的闭环过程.3)从应用维度看,DTEM描述了实体/系统从规划阶段的离散仿真、到运行阶段实时监控、到优化阶段性能提升与决策优化的全生命周期应用过程.

2 DTEM应用方法与关键技术

2.1 基于DTEM的数字孪生应用方法

基于DTEM,将数字孪生的实施和应用过程分为4个阶段.首先是构建物理实体可视化模型,为后续应用提供三维可视化操作平台;后3个阶段则依次对应DTEM 3个演进阶段,即数字模型、数字投影和数字孪生.

图2分别从可视化建模、仿真建模、数据建模与模型融合4个递进层次论述基于DTEM的数字孪生各演进阶段应用方法.

图2 数字孪生演进模型应用方法Fig.2 Application method of digital twin evolution model

2.2 基于DTEM的数字孪生应用关键使能技术

图3则给出了基于DTEM的数字孪生各应用阶段的关键使能技术和工具平台.

图3 数字孪生不同应用阶段使能技术与工具/平台Fig.3 Enabling technologies and tools/platforms for digital twin at different stages of application

1)物理对象可视化使能技术与工具/平台.建立物理对象/系统高保真的三维可视化模型是实现物理对象虚拟化的第一步,也是数字孪生区别于传统建模仿真的特征之一.物理对象可视化使能技术包括面向真实感的可视化建模技术、大规模复杂场景组织与渲染技术、人机交互技术等.物理对象可视化使能工具包括:UG、Pro/E、CATIA、3d MAX等三维建模与模型轻量化处理工具;Unity 3D、面向对象的图形渲染引擎(object-oriented graphics rendering engine,OGRE)、开源图形场景(OpenSceneGraph,OSG)等三维图形渲染引擎;虚拟现实/增强现实/混合现实(VR/AR/MR)软硬件设备等.上述工具形成三维可视化建模平台.

2)数字模型使能技术与工具/平台.数字模型集成了物理实体、可视化模型和仿真模型,是数字孪生的支柱之一.数字模型使能技术包括多学科建模技术,如多领域耦合建模技术、DES仿真建模技术、系统动力学建模技术等,模型校核、验证与确认技术(verification,validation and accreditation,VV&A),仿真评价与优化技术等.数字模型使能工具包括:MATLAB、Modelica等多学科耦合仿真工具;Flex-Sim、Plant Simulation等生产系统仿真工具;仿真评价和优化算法与工具等.上述工具形成多学科仿真平台.

3)数字投影使能技术与工具/平台.数字投影在数字模型的基础上引入了数据模型,是数字孪生的另一支柱.数字投影使能技术包括:资产管理壳(asset administration shell, AAS)、OPC 统一架构(OPC unified architecture,OPC UA)等数据建模技术;多源异构数据采集、传输、存储、分析和可视化技术;基于PLC和OPC UA的虚实同步技术等.数字投影使能工具包括:OPC UA、Web service、Kafka等数据通信协议、接口和消息中间件;My SQL、Oracle等关系数据;Redis、MongoDB、HBase等非关系数据库;Gephi、Tableau等数据分析和可视化工具.上述工具形成可视化监控平台.

4)数字孪生使能技术与工具/平台.数字孪生则深度集成了数字模型与数字投影.数字孪生使能技术包括基于人工智能、工业大数据的数据挖掘、模型融合、知识发现技术和服务封装、注册、组合、发布技术[10].数字孪生使能工具包括人工智能算法、工业大数据平台[11]、模型融合算法、微服务管理工具等.上述工具形成决策优化与管控平台.

3 DTEM在智能制造中的典型应用

基于第2节所述的基于DTEM的数字孪生实施方法、使能技术和工具平台,本节通过数字孪生机床、数字孪生车间和城轨车辆数字孪生系统3个应用实例,具体说明DTEM对智能制造的指导意义和应用方法.

3.1 数字孪生机床

机床作为工业母机,是生产系统的核心设备.借助仿真和数据分析手段,构建机床数字孪生模型,对实现机床高质量生产以及保证机床长时间无故障运行具有重要意义.如图4所示,以某五轴数控机床为例,基于DTEM的数字孪生机床实现过程分为机床可视化建模、数字模型机床、数字投影机床和数字孪生机床4个阶段.

1)基于多体运动学的五轴数控机床拓扑建模.虚拟机床包括CAD模型、拓扑结构和属性参数3个部分.基于多体运动学的拓扑结构是实现机床五轴联动的基础.如图4所示,机床拓扑链是一个以床身为根节点的双链结构,分别从工件节点W和刀具节点T指向床身M.机床各部分三维模型通过CAD软件建立,关联到相应的拓扑节点上,形成机床运动模型,并通过机床结构树进行管理.进一步,通过编辑机床属性参数,如机床类型、结构、行程、数控系统等,形成虚拟机床.

图4 数字孪生演进模型在智能设备中的应用Fig.4 Application of digital twin evolution model in smart devices

2)基于虚拟机床的虚拟调试与加工仿真.加工仿真的实质是在数控程序驱动下,刀具扫掠体与工件进行实时布尔求交运算,模拟实际材料去除过程.根据刀具的扫掠截面可生成刀具模型,基于构造实体几何法(constructive solid geometry,CSG)可生成工件模型[12].进一步地,通过关联工艺模型、刀具模型、工件模型与机床运动学/动力学模型,可构建虚拟机床及其加工环境,形成数字模型机床;应用于操作指令、数控程序的无风险验证和优化,以及虚拟加工仿真数据的获取与分析.一方面,在实际加工前,通过虚拟数控面板对虚拟机床进行操作和调试,基于碰撞检测验证机床操作指令的合法性,如是否发生干涉、超过行程等.基于刀具扫掠体生成算法和图像消隐算法[12],实现虚拟加工仿真,验证数控程序是否发生过切或欠切现象,优化刀具移动轨迹,减少不必要的“走空刀”过程.另一方面,结合被加工材料力学特性、材料去除机理和有限元模拟建立切削过程力学模型,通过虚拟加工仿真获得瞬时条件下的刀具切削状态数据,用于理论分析与工艺信息推理,例如刀具磨损量预测、材料去除率估算等.

3)基于可编程多轴运动控制器(programmable multi-axes controller,PMAC)的机床虚拟同步与远程可视化监控.数字投影机床主要应用于机床的远程监视和控制.利用PMAC及其应用程序编程接口(application programming interface,API)函数建立物理机床与虚拟机床的数据通信通道.在机床加工过程中,一方面,从物理机床实时采集运动变量和运行参数,同步更新至虚拟机床,实现远程可视化监控[13].另一方面,通过定义、检测、识别和评估异常数据和事件,对机床进行反馈控制.

4)基于模型与数据融合的机床故障预测与健康管理.数字孪生机床则为机床长周期稳定运行提供了技术保障.由于难以同时考虑机床运行过程数据特性和物理特性,模型或数据驱动的单一预测方法预测精度较低.而在机床稳定运行一段时间后,归集和重建加工过程技术状态,如工艺参数、机床状态信息、机床故障信息等,以及虚拟加工仿真数据,基于模型和数据融合可以提高预测精度,实现机床预测性维护.例如,基于滤波算法融合仿真分析的理论计算值与数据驱动的预测值,实现刀具寿命预测;通过虚拟加工仿真数据训练故障诊断模型,基于迁移学习将训练好的模型应用于实测数据的分析,实现机床主轴轴承和滚珠丝杆的故障诊断[14].

通过上述4个阶段的实施,最终形成数字孪生机床,其运行机制如图4中 ②~⑤所示.在实际加工前,操作指令和数控程序先在虚拟机床上验证和优化(图4中 ②);验证后的指令和数控程序下载至物理机床实际执行(图4中 ③).基于PMAC通信机制实现虚实同步和状态监控,并归集实时数据和仿真数据(图4中 ④);基于模型与数据融合,实现机床自感知和自决策(图4中 ⑤),形成控制闭环.

3.2 数字孪生车间

车间是信息流、物料流和控制流的汇聚地.数字孪生车间通过在制造执行各阶段融合信息流、物料流和控制流[9],实现智能化运行,如异构设备互联与互操作、生产过程智能管理与控制,进而在保持生产柔性的同时实现提质增效.如图5所示,以某柔性制造车间为例,基于DTEM的实现过程分为车间可视化建模、数字模型车间、数字投影车间和数字孪生车间4个阶段.

图5 数字孪生演进模型在智能生产中的应用Fig.5 Application of digital twin evolution model in smart production

1)基于OSG的复杂场景组织和渲染.OSG基于面向对象思想,在OpenGL的基础上封装了场景组织、模型遍历、相机操作等功能.基于OSG可以快速地实现虚拟设备建模、三维可视化布局和生产过程可视化等功能,建立虚拟车间,为后续应用提供便捷的仿真和数据可视化操作平台.

2)基于DES的生产计划/过程仿真评价与优化.数字模型车间主要应用于车间规划和生产准备阶段,主要涉及仿真逻辑建模、DES仿真机制、仿真结果综合评价方法3个关键技术,具体流程如下:① 建立设备、服务单元和物流路径网络模型,为每一类工件生成一个仿真逻辑模型,描述工件的所有工序活动以及各工序所涉及的资源[7].② 以生产计划为输入,通过解析生产计划,形成物流和服务单元调度指令,物流任务和加工服务任务交替执行,直至完成该工件的所有工序[15].③ 建立生产计划、系统性能评价指标体系,基于可拓层次分析法、改进CRITIC法和熵值法确定各指标的组合权重,得到不同生产计划的综合评分[16].在综合得分最高的生产计划基础上,基于区域法识别影响评分结果的关键指标,并溯源至车间配置参数.通过设计正交实验对生产计划和车间性能进行进一步优化.

3)生产执行过程可视化监控与动态调整.数字投影车间主要应用于车间执行阶段,实现对生产过程异常数据和事件的实时感知,并作出相应的调整和调度.设计了一个生产排程与调度、指令传输与执行反馈、物理资源的三层架构.生产排程与调度层基于调度模型和算法制定生产计划或调度方案发送至制造执行系统执行,并根据执行反馈数据进行动态调整.在中间层,MES通过信息中间件Kafka向数据采集与监视控制系统发送生产指令,包括出入库指令、物流指令、操作指令等.SCADA将生产指令转换为控制变量并写入内存数据库Redis,从而控制设备状态和行为;并将执行结果通过Kafka反馈回MES,包括执行开始、执行成功、执行失败等.另一方面,虚拟车间通过Redis获取实时数据,与物理车间在关键状态和执行进度上保持一致.物理车间的异常数据和事件将实时更新至虚拟车间.这些异常数据和事件将被捕获、分析和评估.基于仿真分析结果,生成新的控制指令,对物理车间生产计划和方案进行动态调整.

4)基于工业大数据和微服务架构的生产过程管控.数字孪生车间的意义在于对生产过程的持续优化和改进,基于数据挖掘和知识发现,在自感知的基础上实现自优化和自决策.为实现上述目标,从MES获取生产进度数据,例如计划执行进度、在制品数、生产过程异常数据等;从SCADA或分布式数控系统(distributed numerical control,DNC)获取设备状态与运行参数,例如机床实时状态、主轴功率、主轴转速等;从仿真系统获取生产计划性能评估结果,例如设备利用率、生产线平衡率、最大完工时间等;导入Hadoop分布式文件系统(hadoop distributed file system, HDFS),形成数据池.在此基础上,基于Hadoop及其组件构建数据分析工具池,对上述数据进行处理和分析.例如,利用数据仓库工具Hive、面向列的分布式存储系统HBase等实现大规模数据分布式存储与离线批处理;利用计算引擎Spark、Storm等实现实时数据流在线处理[11].根据实际应用场景和需求,按照微服务架构进行服务注册、封装和发布[10],构建车间生产管控App,提供设备故障诊断、动态调度、仿真分析、产能分析、能耗分析、质量追溯等服务.以生产过程异常监测与处理为例,主要涉及设备故障诊断、动态调度与仿真分析3项服务.以加工设备(例如机床)的实时状态、主轴功率、主轴转速等运行参数为输入,基于设备故障诊断服务得到机床关键部件(例如主轴轴承、滚珠丝杆)的故障诊断与预警信息(参见3.1节所述机床故障预测方法);基于上述预警信息,启动动态调度服务,在实际故障发生前进行重调度,并通过仿真分析服务评估和优化重调度方案;最后以物流指令、操作指令等形式控制物理车间制造执行过程,从而提高车间异常处理能力,降低因异常停机导致的订单延期风险.

通过上述4个阶段的实施,最终形成数字孪生车间,其运行机制如图5中 ②~⑤所示.在生产执行前,基于调度模型生成生产计划发送至虚拟车间验证和优化(图5中 ②),验证后的生产计划下发MES执行(图5中 ③).基于执行反馈和虚实同步机制,识别物理车间异常数据和事件,并调用仿真模型评估异常的影响,决定是否重调度,而重调度方案将基于虚拟车间再次验证、评估和优化.同时,归集实时数据和仿真数据(图5中 ④),形成工业大数据池;基于数据挖掘和知识发现工具以微服务形式对生产过程进行持续优化和控制(图5中 ⑤).

3.3 面向性能评估的数字孪生城轨车辆

城轨车辆,如地铁,是在复杂工况下长寿命周期安全可靠服役的典型复杂产品,关系到人们的出行安全,因此对其进行性能评估、故障诊断与运行维护至关重要.如图6所示,以某地铁系统为例,基于DTEM的应用过程包括全路网可视化建模、数字模型列车、数字投影列车和数字孪生列车4个阶段.

图6 数字孪生演进模型在智能运维中的应用Fig.6 Application of digital twin evolution model in smart management and maintenance

1)面向全路网的列车多层级系统可视化建模.按照地铁路网、线路、列车、车辆及其关键零部件的层次建立全路网可视化模型.利用可扩展标记语言(extensible markup language,XML)描述地铁路网、线路及其站点信息;通过线路编号、列车编号和车辆编号实现这三者的关联和绑定;基于车辆物料清单(bill of material,BOM)实现对其关键零部件的分层树状管理以及CAD模型的关联.

2)基于动力学模型的整机服役性能仿真评估.以大系统动力学为基础,一方面,利用SIMPACK动力学仿真软件建立了车辆多体动力学仿真模型及其评价指标体系,以轨道谱、运行速度等为输入,评估不同工况下车辆运行安全性、平稳性和稳定性.另一方面,对于关键零部件,例如悬挂部件,基于卷积神经网络训练其振动信号下劣化辨识模型,通过实时振动数据对一系和二系悬挂参数进行劣化程度辨识,将辨识得出的结果转换为结构参数更新至其相应模型,使仿真模型与物理对象在性能上保持一致,从而提升评估模型的精度.

3)基于行为映射的列车同步运行与状态监控.基于车地通信单元和多功能列车通讯总线建立路网、列车和车辆三级监控体系.在路网监控级,基于路网和线路可视化模型,监控各线路列车实时运行状态、站点信息、公里标等;在列车监控级,基于帧动画,结合列车实时运行信息,模拟列车进出站、开关门、行驶等动作和行为;在车辆监控级,借助可视化图表实时展示各关键零部件监控点变量,如振动、应力、温度等.

4)基于云边协同的列车性能预测与决策优化.对于时延敏感的数据分析、只需局部数据的异常情况下故障诊断以及关键零部件的短周期评估模型和计算部署在列车上,即边缘侧,包括关键部件劣化辨识、故障诊断、系统可靠性分析等模型.对于时效性要求较低,需要历史数据、全局数据,需在较长周期内进行模型训练和计算部署在地面控制中心,即云端.核心服务包括:基于历史数据挖掘的关键部件劣化辨识模型、故障诊断模型的训练,训练好后再下载至边缘侧应用;涉及多条线路和多个列车的历史和实时数据的、基于时空环比的异常定位;及基于潜在风险分析的维修策略和维修排程.以列车一系、二系悬挂部件状态辨识与动力学评估为例,在云端,利用历史与仿真的振动数据,基于卷积神经网络训练悬挂部件劣化辨识模型,将训练好的模型下载至列车边缘端部署;在边缘端,基于劣化辨识模型辨识悬挂部件劣化程度,更新云端动力学仿真模型相应的悬挂部件参数(例如,一系/二系弹簧横向/垂向刚度,二系横向/垂向减震器阻尼等),使仿真模型与悬挂部件的性能保持一致,得到更为准确的动力学评估结果,如横向平稳性指标,辅助决策者制定更为精准的维修策略与计划,实现列车的预测性维修.

通过上述4个阶段的实施,最终形成城轨车辆数字孪生系统,其运行机制如图6中 ②~⑤所示.基于行为映射获得线路、列车和车辆运行工况和实测数据进行可视化监控,同时输入至建立好的车辆动力学模型进行性能评估(图6中 ②).在实时数据驱动下,计算列车平稳性、安全性和稳定性等指标,评估列车服役性能并反馈回监控中心(图6中 ③).基于实测数据在边缘端对关键零部件进行故障诊断和劣化辨识(图6中 ④);实测数据和仿真数据将传输并存储至云端,进行模型训练、异常定位和维修策略制定,从而更加精准地控制列车行为,保障行车安全(图6中 ⑤).

4 结 论

本文提出了数字孪生演进模型(DTEM),将数字孪生演进阶段与工程应用阶段相结合,赋予了DTEM具体的工程背景和应用场景,有利于丰富和完善数字孪生建模方法理论体系.通过数字孪生机床、数字孪生车间和数字孪生城轨车辆3个应用实例详细演示了DTEM在智能装备、智能生产、智能运维中的实施方法、实施过程和潜在应用价值,通过逐阶段、分步骤实施,不断加深物理对象与其虚拟模型的融合程度,无限逼近于“孪生”.基于DTEM的指导和对实施阶段的划分以及各阶段应用方法、关键使能技术、工具平台的介绍,有利于企业在数字孪生实践中研判当前所处阶段,并从实际需求和应用场景出发制定适合自身发展的数字孪生建设目标、实施方案和技术蓝图.