某高强化柴油机低速高热运行工况缸盖水腔传热模型分析①

2022-12-15熊思琴

熊思琴, 周 欢, 李 维

(重庆水利电力职业技术学院,重庆 402160)

0 引 言

重庆受其地形地貌条件限制,其道路狭窄且线形复杂,致使城市拥堵行驶工况下高强化型柴油机车辆频繁起步、怠速、加速、制动等操作,车辆长时间低速行驶,冷却风扇转速处于较低状态,发动机高温部件得不到合适的冷却。过往发动机冷却系统设计主要考虑水腔内以单相对流换热方式进行;而在排排气门周围的一些高温区域,由于经历着较大热流量,水腔内出现蒸气情况,换热形式存在着两相饱和沸腾传热;在冷却水腔的多数区域,热流量较小壁面温度较低,换热以对流换热方式为主,而在部分区域内存在过冷沸腾传热[1-2]。

本文中以4105ZL型柴油机作为研究对象,以柴油机缸盖高温区域测试值作为参考标准,探索适合于城市工况下长期处于低速运行内燃机缸盖水腔内的数值传热模型,为城市工况下冷却系统的冷却策略提供参考。

1 模型数学描述

1.1 欧拉两相流基本方程

欧拉两相流模型是目前能够较为准确描述两相流动的模型之一,其气相和液相流动模型不是相互独立的物理模型,而是相互穿插共存的,以下是关于其质量、动量和能量守恒方程[3]:

(1)

(2)

(3)

(4)

(Mgl·hl-Mlg·hg)+El

(5)

(Mlg·hg-Mgl·hl)+Eg

(6)

式中:α、ρ、u、p、v、τ、M、F、λ、T、E、R、h分别表示体积分率、密度、速度矢量、压力、速度矢量、应力张量、质量源项、液体表面作用力、热导率、温度、质量能量源项、界面力、焓值。下标l/g/lg/gl分别表示液相、气相、液气相和气液相。

1.2 加热壁面沸腾传热模型

Chen J C[4]认为在未发生泡核沸腾的受热面部分属于强制对流传热、在发生沸腾的受热面则为沸腾传热与强制对流传热之和。Chen模型得出沸腾流动的综合热流密度:

qt=qc+qb

(7)

qc=hc(Tw+Tb)

(8)

单相对流传热系数由Dittus-Boelter[1]公式得出:

hc=0.023Re0.8Pr0.4(k1/De)

(9)

De=4Ac/L

(10)

式中,qc、qb分别为强制对流传热量和沸腾传热量;hc为对流传热系数;Tw、Tb分别为壁面和液体温度;Re为液相雷诺数;Pr为普朗特系数;kl为液体热导率;De为冷却水腔等效直径;Ac为缸盖水腔局部截面积;L为水腔局部截面周长。

RohsenoW M[5]提出可将湍流对流换热的基本准则扩展用于计算沸腾表面热流量方程:

(11)

式中,μl为液相体积黏度;rlat为汽化潜热;ρl、ρv分别是液相和气相密度;σ为液相表面张力;Cpl为液相等压热容;Tsat为液相饱和温度;液相为水n=1;固体壁面为铸铝Cs=0.0248。

2 模型分析

2.1 缸盖几何模型

选定某直列四气门柴油机缸体-缸盖水腔作为研究对象,如下图1所示。该柴油机属于强化型发动机,排量1.967L增压中冷,最大功率175KW,计算工况为持续低速冷却不良状态。冷却水套模型由缸盖水套和缸体水套两部分组成,采用非结构化六面体网格,对高温区的燃烧室鼻梁区、进排气门以及排气歧管周围位置、关键部位缸垫分水孔处进行加密处理,网格总数量约为320万个。

2.2 边界条件边界条件

冷却介质选择纯水,在0.1Mpa的大气环境中密度:1000Kg/m-3,运动粘度:1.006×10-6m2·s-1,比热容:4.2×10?倕J/(Kg·℃),导热率:0.5W/(m·K),饱和温度383K。柴油机缸体缸盖材料为铸铝,金属的材料属性为 Fluent中的默认值。环境温度283K。进口边界条件设为进口流速,出口边界条件设为自由出流无返流,结果的收敛性好。

根据热平衡方程:QW=A·ge·Ne·Hn/3600[6]

可估算传递至冷却水套的热量。冷却水的循环量计算,即:Vm=Qw/ΔΤw·ρw·Cw[7]

式中:A传给冷却系统的热量占燃料热能的百分比,对柴油机可取0.18~0.25;ge内燃机燃料消耗率,低速工况时可取0.310~0.42 kg /kW·h;Ne内燃机功率(kW);Hn燃料低热值,柴油取42500kJ / kg。Vm为水的体积流量;ΔTw为进出口水温差;δw为水的比重、Cw为水的比热容近。

图1 冷却水腔几何模型

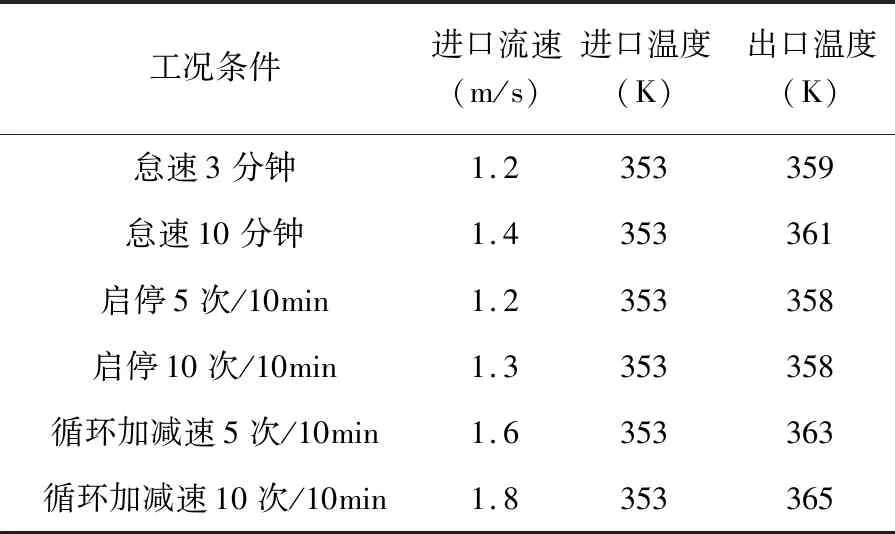

表1 模型模拟条件

2.3 测温点位置

试验测试了重庆山地城市拥堵情况中,如怠速、启停、加速-减速三种低速不同持续运行工况(见表1)时的发动机缸盖温度情况。分别选取发动机第一缸和第三缸的缸盖进排鼻梁区、排排鼻梁区各两个温度测量位置,相邻测量点相距8mm,电偶探头直径2mm,共计8处如图3所示,采用欧拉两相流沸腾传热模型与单相流强制传热模型对各工况分别模拟计算,得到的温度值与测试值进行对比。

图2 缸盖测温点位置

3 结果分析

图4对比两计算模型得到的水腔内表面温度数值与测点温度值差距,其显示:在热机怠速情况下,当怠速时间为3分钟时采用欧拉两相流沸腾传热模拟得到的温度值更加接近试验结果,点1处最大误差7.6K,整体平均误差为1.91%;采用单相流强制传热模拟得到的点7处温度值302.6K与试验点285.6K误差5.95%,整体平均误差为4.63%。随着怠速时间持续增加至10分钟,欧拉模拟数值的整体平均误差一定程度变大,为2.26%;单相模拟整体平均误差为3.50%,在点7处出现最大误差15.2K。欧拉模型误差较小是因为考虑到过冷沸腾时壁面气泡出现并窜入主流体中引起的热量交换,对火力面高热负荷区域的温度起到一定降温作用。

图3 怠速工况温度值对比

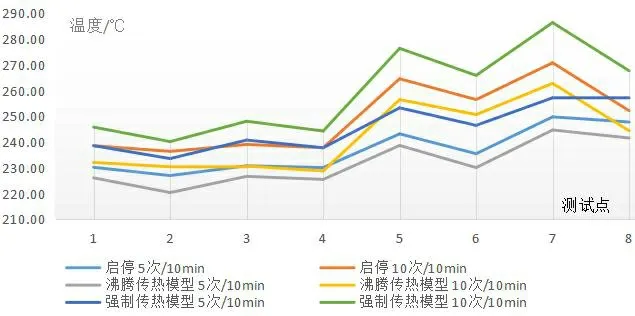

图4 启停工况温度值对比

图5是热机不同启停频率各测试点试验温度数值与两模型仿真数值的曲线分布图。利用欧拉两相流沸腾传热模拟得到的启停频率5次/10min在点2位置的温度值与测试值出现了6.6K的差距,误差为2.91%,在可接受的范围,整体平均误差为2.14%;利用单相流强制传热模拟得到的该频率点6温度值与测试值差距达10K,误差为4.67%,整体平均误差为3.73%。欧拉两相流沸腾传热模拟得到的启停频率10次/10min在点4位置的温度值与测试值误差为3.78%,单相流强制传热模拟得到的该点误差为2.78%,前者整体平均误差为2.99%,后者整体平均误差为3.85%,单相流强制传热数值模拟高估了高热负荷区域的温度,如排排鼻梁区点5、6、7、8,与测试值差距分别为11.8K、9.4K、15.6K、15.5K,进而导致误差程度较大。

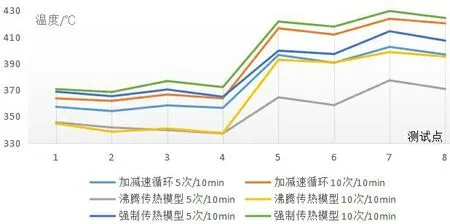

图6为热机进行不同频率1600r/min以内的加速-减速循环试验温度值与两模型计算数值的曲线分布图。对比显示:5次/10min循环频率欧拉模拟温度数值整体较单相模拟得到的温度值与测点温度间的误差均更大,前者达到5.81%,后者为2.52%,前者与测试点差距较大位置都集中在排排鼻梁区,进排区域差距较小,后者在计算数值的偏差呈现出与前者相反的表现情况。低速工况中的加速-减速循环发动机冷却系统大循环散热能力的加强,流经水腔单位时间内水流量的增加降低了主流体的温度,流体与缸壁的过冷度随着缸壁温度的快速升高而增大,影响了水腔中气泡生成量,降低流体与壁面的热交换量,但主流体入水口温度的降低促进了对流换热,在排排鼻梁区得到了较明显体现。随循环频率增加至10次/10min,对流换热程度进一步体现,欧拉模拟温度数值整体平均误差进一步扩大至6.08%,单相模拟得到的整体平均误差呈现较小趋势仅为1.74%。

图5 加减速循环工况温度值对比

4 结 论

(1)欧拉两相沸腾考虑了高热负荷壁面传热由强制对流传热和沸腾传热两部分组成,经与试验数据对比,欧拉两相流沸腾传热模型在热机10分钟内怠速、启停工况的平均相对误差能够控制在3%以内。在强化热机的低速工况中过冷沸腾传热对高热负荷壁面具有一定的高温冷却作用,欧拉两相流沸腾传热模型适于对低速高热负荷区域的传热分析。

(2)热机怠速时间越久、启停频率大幅攀升情况中,高热负荷壁面快速升温,单相强制对流模拟高估了排排鼻梁区计算得到的温度值,但由于壁温与主流液体的过冷度增加,抑制了过冷沸腾传热,单相强制对流模型的适应程度增加。

(3)热机1600r/min内循环加速-减速工况中,冷却系统强制对流传热占据主导位置,对高频率的循环加减速工况的冷却系统传热分析更适采用单向流强制对流传热模型。