新能源汽车前防撞梁的抗撞性及轻量化设计①

2022-12-15高善平王忠达

高善平, 王忠达

(泉州信息工程学院机械与电气工程学院,福建 泉州 362000)

0 引 言

汽车运行过程中往往伴随着较高的速度,提高汽车安全性至关重要。汽车在出现碰撞事故时,绝大多数情况下前防撞梁都是第一个受到撞击的部件,是汽车被动安全的第一道屏障,不仅能够对车内驾乘人员安全起到有效的防护,同时也可以最大程度的降低汽车损伤程度[1]。汽车前防撞梁的抗撞性不单单会关系到驾乘人员的生命安全,还会影响到汽车前端结构的受损情况,决定了汽车后期的维修成本,所以采用有效的手段进一步强化汽车前防撞梁的抗撞性十分有必要。

此外,为了积极响应国家节能与环保的号召,汽车的轻量化设计已经成为了必然的发展趋势。汽车轻量化不仅能够改善燃油经济性,同时也有助于降低污染物与碳排放量,汽车产业为了实现这个目标进行了大量研究,并取得了较好的成就。和传统汽车相比,新能源汽车对轻量化的要求更为紧迫。在不降低汽车碰撞安全性能的基础之上,尽可能的降低新能源汽车前防撞梁的重量,是当下众多研究人员共同探讨的目标[2]。现阶段,要达到汽车前防撞梁轻量化设计要求,主要基于三个方面入手,分别是改进结构设计、运用轻量化材料、引入先进制造工艺[3]。

当下新能源汽车前防撞梁采用的材质一般为低碳钢,相关研究显示,假使运用铝合金、碳纤维复合材料等低密度的材料取代低碳钢,可以在保证前防撞梁抗撞性不变的情况下降低重量,同时引入TRB(即一种柔性轧制工艺,其主要通过计算机实时控制和调整轧辊的间距,以获得一种连续变截面薄板)等新型加工手段、运用仿生技术改进截面形状等,也可以达到同样的效果[4]。但是,这些方法都会因为材料因素、工艺因素等影响导致成本大幅上涨。假设不改变前防撞梁材质、生产工艺以及截面形式,只调整横梁与吸能盒的厚度,对总体制造成本将不会产生较大影响,为此本文以此为切入口,在提高新能源汽车前防撞梁抗撞性的基础之上,同步实现轻量化设计。

1 前防撞梁碰撞有限元建模与分析

1.1 前防撞梁正面100%碰撞有限元建模

一般来说,在进行汽车前防撞梁正面碰撞有限元模型建立时,可以从两个方向入手,第一种是将前防撞梁与汽车前端结构连接端固定,让刚性墙以特定的速度与质量接近前防撞梁,并发生碰撞;第二种是使刚性墙固定不动,前防撞梁以设定的速度靠近并发生碰撞[5]。

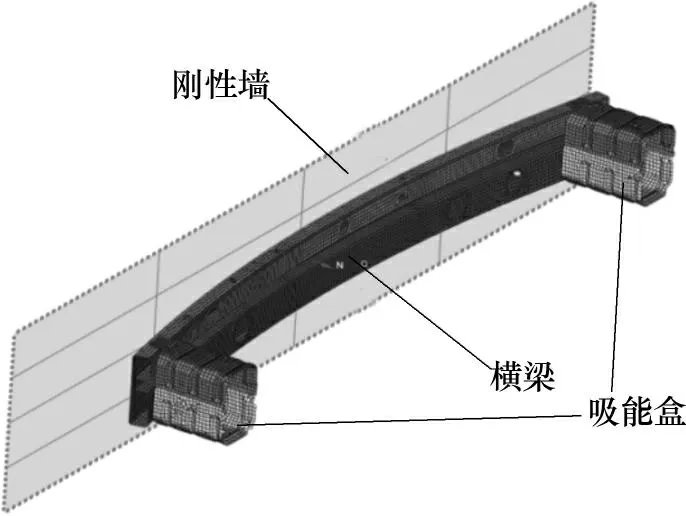

因为汽车在实际碰撞过程中,其场景与第二种碰撞方式更为吻合,所以本文研究中以第二种碰撞方式为基础,结合C-NCAP正面碰撞试验要求[6],构建汽车前防撞梁正面100%碰撞模型,如图1。

借助Hypermesh软件完成有限元分析前的准备工作。将前防撞梁中的横梁与吸能盒部件均设定为壳单元,确定网格单元尺寸为5mm。使用不要求设置属性与材质的spotaweld单元连接横梁和吸能盒以及吸能盒上盖板与下盖板[7]。设定横梁、吸能盒上盖板与下盖板的厚度分别为1.7mm,2.0mm,2.4mm。前防撞梁模型共计涵盖了16205个单元、16389个节点。前防撞梁各部件均采用低碳钢材料,各部位材料性能参数见表1。

图1 前防撞梁正面100%碰撞模型

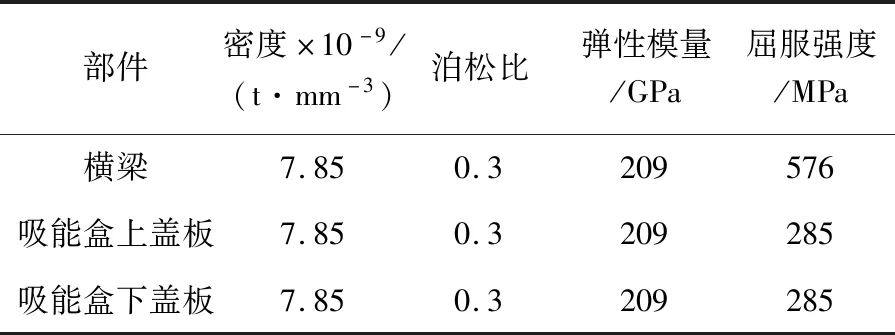

表1 前防撞梁各个部件材料性能参数

在进行碰撞模拟中,设定前防撞梁以固定速度50km/h撞向刚性墙,前防撞梁各个总成部件之间的连接方式是自动单面接触,并将动静摩擦系数都设定为0.19,刚性墙和前防撞梁之间的摩擦系数设定为0.14。为了能够获得较高的运算速度,依托于MASS单元进行车辆配重,设定整车重量为1.45t。

1.2 正面100%碰撞结果分析

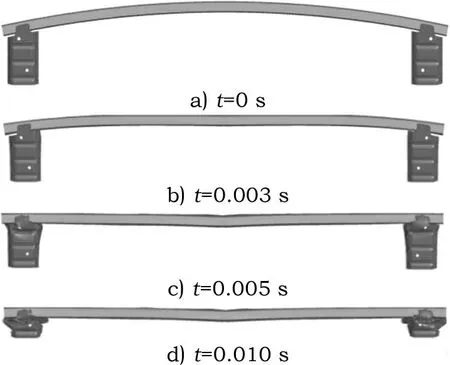

将处理好的有限元文件导入到LS-DYNA软件进行求解,同时借助于Hypermesh软件完成后续处理工作。因为本次有限元分析的关键点在于获得前防撞梁的整个碰撞过程,所以碰撞过程只需要进行到吸能盒趋于完全压溃即可。前防撞梁在不同时间点处的形变大小,如图2。

图2 前防撞梁在不同时间点处的形变情况

从图2中能够看出,时间在到达0.003s时,横梁已经发生明显变形,而吸能盒仍然维持原状;当时间到达0.005s时,横梁完全变形,吸能盒也开始被压缩变形;当时间到达0.010s时,吸能盒已经趋于完全压溃。

模拟软件中的相关数据显示,从碰撞开始到结束,总能量一直稳定在148kJ左右,沙漏能以及滑移界面能总和为0.49kJ,仅占总能量的0.33%左右。总重量提高了0.001t左右,相比较于1.45t总质量,其增加幅度远低于5%。由此可以得出,所构建的前防撞梁正面100%碰撞模型真实、有效。

1.3 抗撞性与轻量化评估

在对汽车前防撞梁抗撞性进行评估时,一般基于吸能量E、最大碰撞力值Fmax、平均碰撞力值Fare、比吸能SEA以及侵入值D等指标进行[8-9]。具体来说,吸能量E表示的是在整个碰撞过程中,前防撞梁通过自身形变所吸收的能量大小,当吸能量数值越大时,则表明汽车前防撞梁结构的吸能性能越佳,所起到的安全防护效果也越优秀。比吸能SEA表示的是前防撞梁单位质量吸收的能量大小,是抗撞性与轻量化中的重要考核指标。最大碰撞力值Fmax表示在碰撞期间前防撞梁结构受到的最大冲击力大小,当该指标数值越小时,代表前防撞梁后部的车身结构所承受的峰值力越小,相应的安全性就越高[10]。前防撞梁正面100%碰撞中不同评估参数值,见表2。

表2 前防撞梁正面100%碰撞仿真中各评估参数值

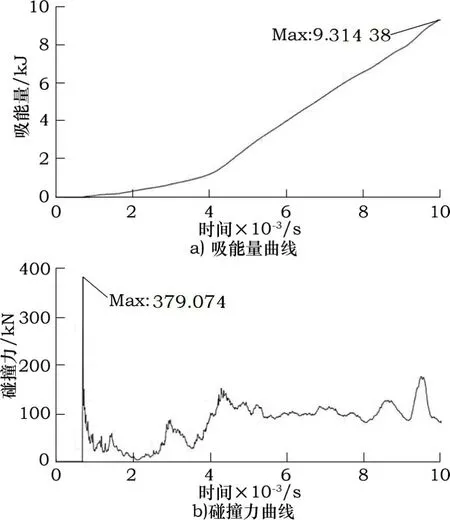

图3 前防撞梁能量吸收与碰撞力曲线图

如图3所示为碰撞过程中汽车前防撞梁能量吸收曲线图以及碰撞力曲线图。

从图3中可以看出,从碰撞开始到结束期间,汽车前防撞梁吸收的最大能量为9.314kJ左右,并且还有较高的增长空间。碰撞最大力数值为379.074kN左右,总体来看最大碰撞力数值较高。当汽车发生碰撞时,随着碰撞力的越来越大,必然会导致碰撞加速度不断增加,通过前防撞梁输送到车身结构的冲击力也就越大,会降低汽车的安全性能。所以,为了有效改善汽车的碰撞安全性能,一方面要最大程度的提高吸能量,另一方面也可以尽可能的降低最大碰撞力。

2 汽车前防撞梁结构改进设计

为了进一步提高汽车前防撞梁的防撞性能,降低前防撞梁的总体重量,并且尽可能的降低制造成本,在维持原有前防撞梁各个部件材质、生产工艺以及截面样式不改变的基础之上,只从结构改进的视域出发探索前防撞梁横梁以及吸能盒各个部件材料厚度的最优组合。

值得注意的是,多目标优化问题往往具有多个非劣质解,即Pareto解集。在面对希望获取全局最优解的多目标问题时,假如存在多个设计变量,那么应当尽可能的使用全局响应面法(GRSM)。这种方法基于初始值周边随机选取优化开始点,在后续的所有迭代步中均会产生较多全局检索的设计点,从而实现响应面的自主更新。该算法能够很好的满足整体检索与局部检索要求,可以在较短时间内获得全局最优解。

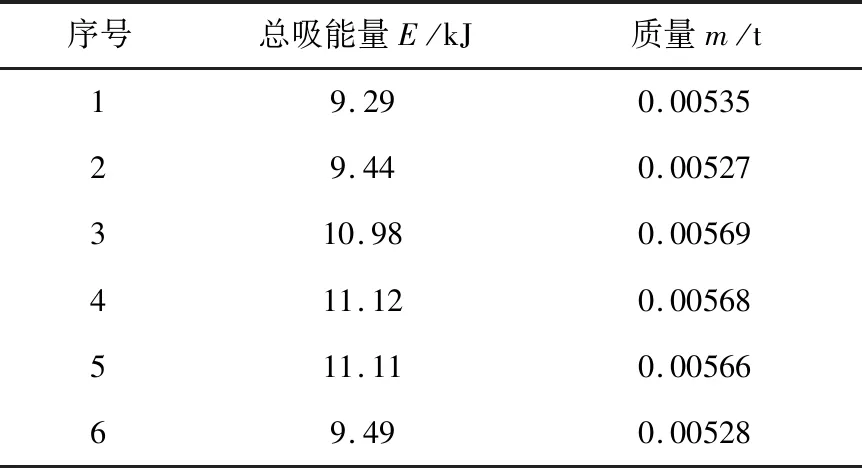

受到篇幅的限制,表3中仅仅呈现了局部Pareto优化解。较多的优化解使得设计人员拥有了更多的选择权,能够依照相应的设计目标与需求匹配适宜的方案。比如说选择第3、第4与第5组解,能够有效提升前防撞梁的吸能量;显然选择第1、第2与第6组解,则更好达到前防撞梁的轻量化设计要求。

表3 部分Pareto优化解

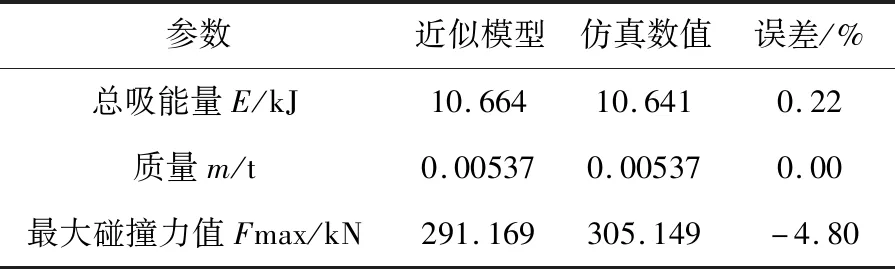

与最优解相匹配的设计变量T1~T6数值各为1.0mm,1.2mm,1.0mm,1.1mm,2.8mm,3.0mm。将这些设计变量再次导入到LS-DYNA软件中进行计算,获得相应的仿真结果,同时将该结果和软件近似模型中得到的预测结果进行比较,如表4所示。从表4中能够得知,近似模型预测结果基本上与仿真预测结果相仿,各项偏差均在5%以内,由此可以说明近似模型拟合与优化结果具有良好的精准性。

表4 近似模型和仿真结果比较

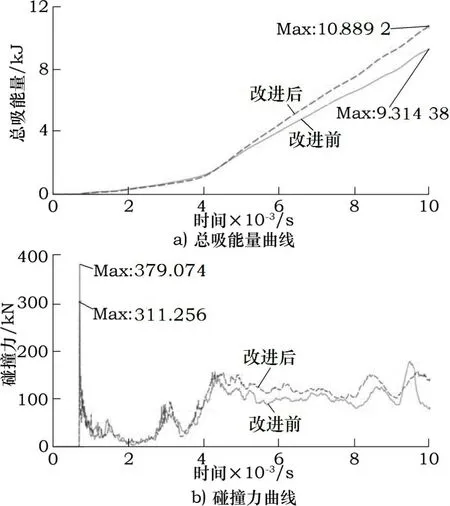

如下图4所示为汽车前防撞梁改进前与改进后的总吸能曲线图以及碰撞力曲线图。

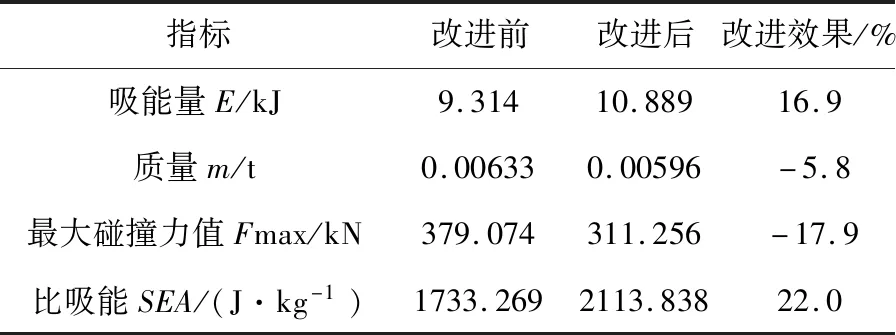

对图4进行分析能够得出,汽车前防撞梁在改进以后总吸能量较改前有明显的提升,而最大碰撞力数值显著降低。

改进前和改进后的汽车前防撞梁性能参数如表5所示。从中能够看出,汽车前防撞梁在改进之后,其总吸能数值提升了16.9%,总重量降低了5.8%,最大碰撞力数值降低了17.9%,比吸能数值增大了22.0%。由此可以得出,汽车前防撞梁在改进之后不仅抗撞性得到了有效提升,同时在轻量化方面也有显著改善。

表5 汽车前防撞梁改进前后性能参数对比

图4 改进前后前防撞梁总吸能曲线图以及碰撞力曲线图

3 结 语

综上所述,在本设计中将纯电动汽车前防撞梁横梁以及吸能盒各个部件厚度作为设计变量,将前防撞梁总吸能量与轻量化设计为改进目标,以碰撞力最大值为限制,运用全面响应面算法得到了Pareto最优解集。改进以后,汽车前防撞梁总吸能量提升了16.9%、轻量化程度提高了5.8%。本研究为新能源汽车在抗撞性以及轻量化等方面的多目标优化研究工作提供了一定的帮助。