含重质油污泥非均相氧化降解特性及其强化机制

2022-12-15吕朋何畅帆何林李鑫钢隋红

吕朋,何畅帆,何林,3,李鑫钢,3,隋红

(1 天津大学化工学院,天津 300072;2 精馏技术国家工程研究中心,天津 300072;3 天津大学浙江研究院,宁波 315211)

含油污泥主要产生于石油的生产、精炼、储存和运输过程中,包括钻井过程中的泥浆、油井中的废油、原油精炼过程中产生的乳化固体以及储油罐中的沉淀物等[1]。随着石油工业的不断发展,非常规油气田的开发持续增加,我国含油污泥的年新增量已达到622 万吨[2],历史遗留的堆存量超过1亿吨。含油污泥通常是由水、油、固体颗粒和各种表面活性剂组成的复杂乳化混合物[3],其pH 通常在6.5~7.5,其化学成分差异很大,主要取决于原油的类型、开采工艺、矿物重量及粒径等[4]。含油污泥含有烷烃、环烷烃、芳香烃、多环芳烃及重金属等有毒物质,总烃含量高,已被许多国家列为危险固体废物[5-6]。因此,开发高效的含油污泥处理技术、实现含油污泥的资源化与无害化处理迫在眉睫。

本文针对传统水洗法处理的含重质油污泥残渣中残留重质油难处理问题,以PFI氧化体系作为氧化剂,系统研究PFI氧化体系对含油污泥残渣的氧化降解特性,同时探究其氧化强化机制,为后续含油污泥末端无害化处理技术的开发提供理论和实践基础。

1 材料和方法

1.1 实验材料及仪器

实验材料与药品:含油污泥为油泥处理站水洗处理后的含油污泥残渣,并经过脱水并存放一年以上,理化性质如表1所示;过一硫酸钾复合盐、高铁酸钾、硫化亚铁及氢氧化钾,上海阿拉丁生化科技有限公司;无水乙醇、叔丁醇、盐酸、30%(质量分数)过氧化氢、硫酸亚铁及甲苯,天津市江天化工技术有限公司;亚硫酸钠,天津市风船化学试剂科技有限公司。

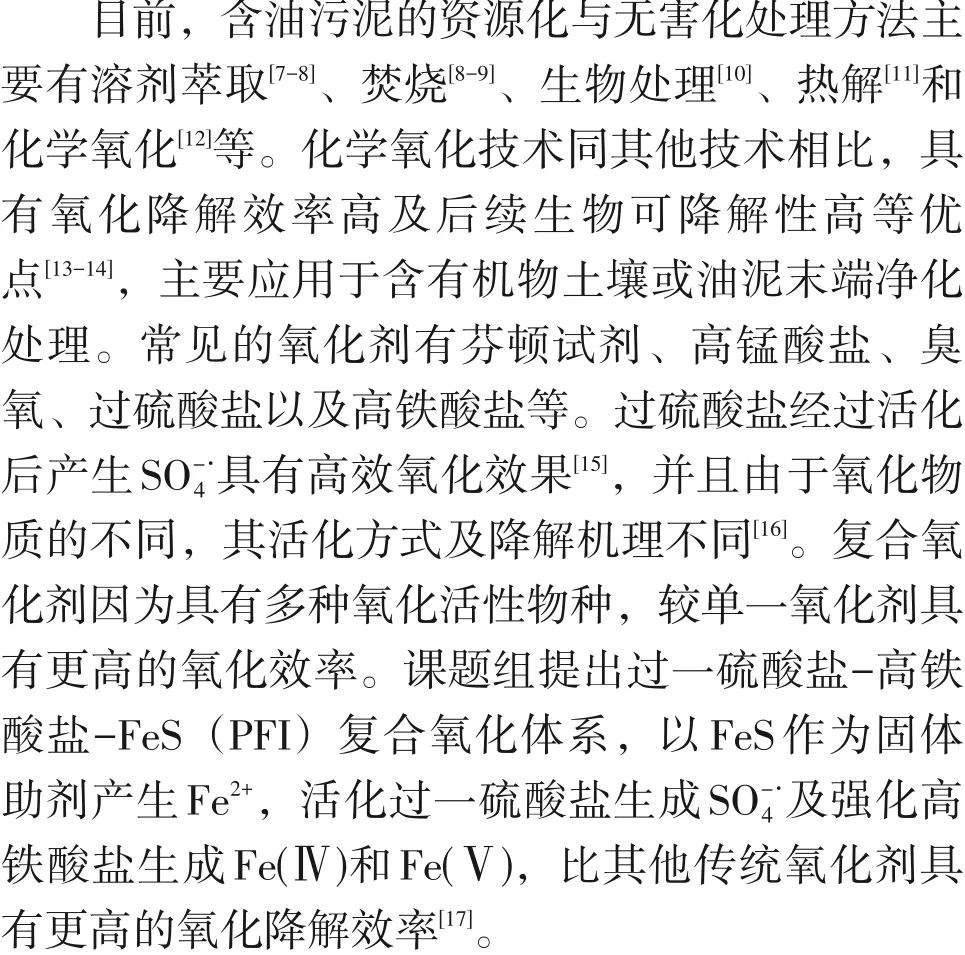

表1 油泥残渣理化性质及元素组成

实验中使用设备与仪器包括:DF-101S型集热式恒温加热磁力搅拌器,上海市力辰邦西仪器科技有限公司;TG16G 型高速离心机,湖南凯达科学仪器有限公司;pH400 型pH 计,安莱立思仪器科技有限公司;SENCO-R 型旋转蒸发仪,上海申生科技有限公司;DZF型真空恒温干燥箱,北京市永光明医疗仪器有限公司;DHG-9070A(80L)型电热恒温鼓风干燥箱,巩义市予华仪器有限责任公司;axios 型X射线荧光光谱仪,荷兰帕纳科公司;D8advance 型X 射线衍射仪,布鲁克道尔顿有限公司;250xi型光电子能谱仪,赛默飞世尔科技公司;Hitachi S4800 型扫描电子显微镜-能谱仪,日立有限公司;TDA305 型多检测凝胶色谱仪,马尔文仪器有限公司;Autoflex tof/tofIII型基质辅助激光解吸附-串联飞行时间质谱,布鲁克道尔顿有限公司。

1.2 实验方法

1.2.1 含油污泥预处理

由于PFI 氧化体系呈现酸性,而在此环境下,油泥中含有的CaCO3会通过与PFI 氧化体系中的SO2-4反应产生CaSO4沉淀,影响Fe(Ⅵ)的稳定性,降低高铁酸盐的氧化效果[18]。为避免CaCO3杂质的影响,本文采用盐酸对油泥样品进行预处理,除去CaCO3杂质,最终使pH降至4左右即可。酸化处理后的含油污泥混合液经过3000r/min 离心10min 后,反复3次加入适量去离子水洗去表面的离子,将固体放置于鼓风干燥箱中70℃干燥4h,除去含油污泥内部的水分。重复上述操作,获得足量的酸化处理后的含油污泥。

1.2.2 氧化实验

每次取10g含油污泥置于广口烧瓶,控制固液比为1∶5g/mL,采用磁力搅拌方式使去离子水和含油污泥混合均匀,PFI 体系氧化条件为温度为30℃,pH=7,氧化剂比例采用前期正交实验所确定的条件[17],该复合氧化剂的摩尔配比为FeS∶PMS∶K2FeO4=1∶2∶2;Fenton 氧化条件为温度为30℃,pH=3,Fe2+∶H2O2=1∶10。取一系列复合氧化剂量或过氧化氢量加入混合好的含油污泥的泥浆中。氧化1h 后,加入适量亚硫酸钠淬灭反应,反应后的混合液转移至离心管中,离心分离10min(8000r/min)。离心后的含油污泥放置于鼓风干燥箱中,70℃干燥4h除去水分[19]。

1.2.3 自由基淬灭实验

每次取10g含油污泥置于广口烧瓶,实验条件同1.2.2节,PFI氧化剂量为5g,实验组分别加足量的无水乙醇与叔丁醇,反应1h 后加入适量亚硫酸钠淬灭反应,离心干燥后测定其含油量。

1.2.4 含油量测定

含油污泥中的含油量测定采用Dean-Stark 方法[20],该方法是对索氏提取的改进。Dean-Stark 方法具体原理如下:用铁丝固定装有固体样品的滤纸筒,并放入萃取烧瓶中,使其悬挂于提取烧瓶的下部。加热萃取烧瓶内的溶剂,溶剂不断汽化至装置的蛇形冷凝管,被管内冷凝水间接冷凝至装置的分水器中,分水器中的溶剂会继续回流至萃取烧瓶。在回流的过程中,回流溶剂会继续萃取滤纸筒中固体样品的石油组分,当从滤纸筒回流滴下的溶剂颜色变为透明无色,固体样品中的石油组分就全部溶解,即可停止加热。本测试方法使用的溶剂是甲苯,其密度小于水,冷凝回流下来的水和甲苯会在装置的分水器中发生分层。下层是水,上层是密度较小的甲苯,这样就可以测试出样品的含水量;甲苯萃取液通过旋转蒸发除去甲苯,将旋蒸后的石油和滤纸筒进行真空干燥(温度80℃,真空度0.08MPa)4h除去残留溶剂甲苯。最后,称重各部分,以确定水、石油及固体的含量。

1.2.5 酸化循环氧化实验

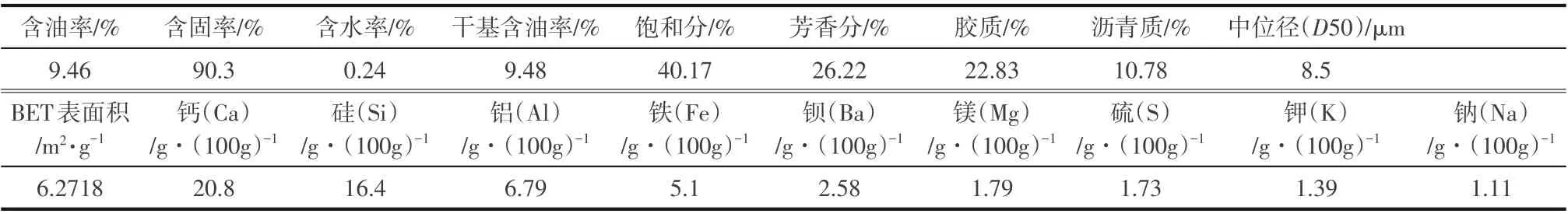

实验条件和1.2.2 节氧化实验条件相同,不同的如下:每次取5g 复合氧化剂加入混合好的含油污泥的泥浆中,氧化后,采用浓度为6mol/L 的盐酸洗去表面覆盖的铁的氧化物,盐酸和油泥的液固比为4∶1,磁子搅拌20min,8000r/min 离心10min,多次酸洗直至酸洗液呈无色。依此步骤多次进行氧化酸化作为实验组,对照组则将酸洗操作改为去离子水洗,具体实验操作流程如图1 所示。氧化后的含油污泥放置于鼓风干燥箱中,70℃干燥4h除去水分,以便测试含油率。

图1 酸洗/水洗-氧化循环氧化实验流程简图

2 结果与讨论

2.1 PFI氧化重质含油污泥特性

2.1.1 不同氧化剂投加量对含油污泥降解的影响

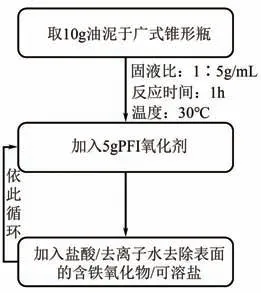

为了说明PFI氧化体系处理含重质油组分的降解性能,通过与工业常用的Fenton试剂的氧化效果进行对比,改变过氧化氢及PFI氧化体系的投加质量,获得含油污泥中含油率与不同氧化剂投加量的变化曲线;PFI 氧化体系氧化后油泥总质量增加,以原加入油泥质量作为基准重新计算含油率,可得原油泥质量基准的油泥含油率变化曲线,如图2(a)所示。将氧化后的油泥进行酸洗处理,并与氧化后的原油泥质量基准的油泥含油率进行对比,结果如图2(b)所示。由于初始油泥内部含有部分酸性可溶物质,经过酸洗后,初始含油率有一定升高。

图2 不同氧化剂量下含油污泥的含油率变化曲线

由图2(a)可得,经过芬顿氧化的含油率曲线变化相对缓慢,同一横坐标下,H2O2添加的摩尔数要大于PFI中三种物质的摩尔数,并且降低的含油量远低于PFI氧化体系,因此,针对重质含油污泥的氧化,由于具有多种氧化物种的PFI氧化效果要优于传统Fenton 试剂。随着PFI 氧化剂氧化量的增加,在PFI氧化剂投加量为油泥质量的0.5~2倍时,含油率下降得较为快速。一方面,在此阶段,PFI氧化剂对含油污泥中的石油烃降解矿化,石油烃质量不断降低,导致总体含油率下降[图2(b)];另一方面,PFI氧化后,产生氧化产物覆盖于油泥的表面导致含油污泥的总质量增加,从而间接导致含油率有一定的降低。在PFI氧化剂投加量为油泥质量的2~3倍时,含油率曲线相对变缓,一方面,在此阶段,主要由于表面覆盖的原因,导致吸附于矿物颗粒表面的有机物无法降解,石油烃的含量不再降低[图2(b)],因此不如前一阶段含油率降低幅度大;另一方面,PFI氧化体系存在自分解问题,导致残留含铁氧化物仍在增加,但是相对于含油污泥的总质量来说较少,因此含油率降低较少。

由图2(b)可得,两条曲线的变化趋势相同,都能表示油泥除去表面物质后的真实含油率变化情况,后续采用酸化后含油率作为标准。在酸化后含油率的氧化曲线中,随着PFI 氧化剂氧化量的增加,在PFI氧化剂添加量为油泥质量的0.5~2倍时,PFI氧化剂氧化后产生的氧化产物未完全覆盖油泥表面,溶液中的氧化剂仍可接触到油泥表面的石油分子发生氧化降解,因此含油率不断降低。但是随着氧化剂剂量的增大,表面氧化产物的覆盖面积越来越大,导致可接触降解的石油分子越来越少,从而导致含油率下降越来越慢;进一步增加氧化剂量,含油率相对持平,主要是因为氧化剂量大,PFI氧化剂产生的高浓度、高反应性自由基相互反应消耗;另外,含油污泥表面覆盖的氧化产物形成保护油分的反应屏障,导致氧化剂无法接触油分子发生反应。

2.1.2 氧化前后重质油组分降解分析

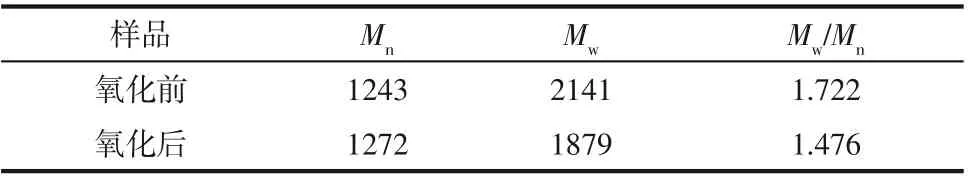

为了分析氧化前后PFI氧化体系对含油污泥中的重质油组分的降解效果,对氧化前后的含油污泥进行D-S萃取,取相应的油分进行凝胶色谱分析及基质辅助激光解吸附-串联飞行时间质谱测试,结果如表2和图3所示。

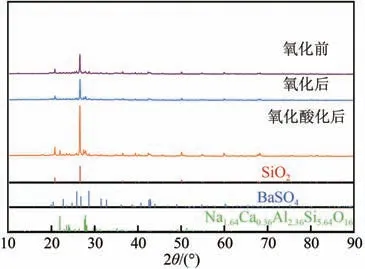

表2 PFI氧化前后含油污泥内的石油烃的凝胶色谱分析

由图3可得,氧化前的石油分子量分布较为宽泛,最大分子量可达3000[图3(a)],说明含油污泥内含有重质高分子有机物,大部分有机物的分子量集中在300~800[图3(c)];氧化后的石油分子量分布同样宽泛,最大分子量仍可达3000[图3(b)]。表2中氧化后数均分子量稍微增大,说明氧化后这部分物质并未被完全降解为低分子有机物,由于油泥固相颗粒多孔,部分重质有机物分子会存在于空隙内未被降解。然而,大部分有机物分子量分布在200~600[图3(d)]。与氧化前相比,分子量减小,并且m/z处于800~1200时峰强度比氧化前要低。表2中氧化后重均分子量降低,说明PFI体系对沥青质和胶质等大分子有机物有降解作用,因此PFI氧化体系对重质石油分子的氧化降解效果较好。

图3 PFI氧化前后含油污泥内石油烃的MALDI-TOF-MS分析

2.1.3 活性氧化物种淬灭实验

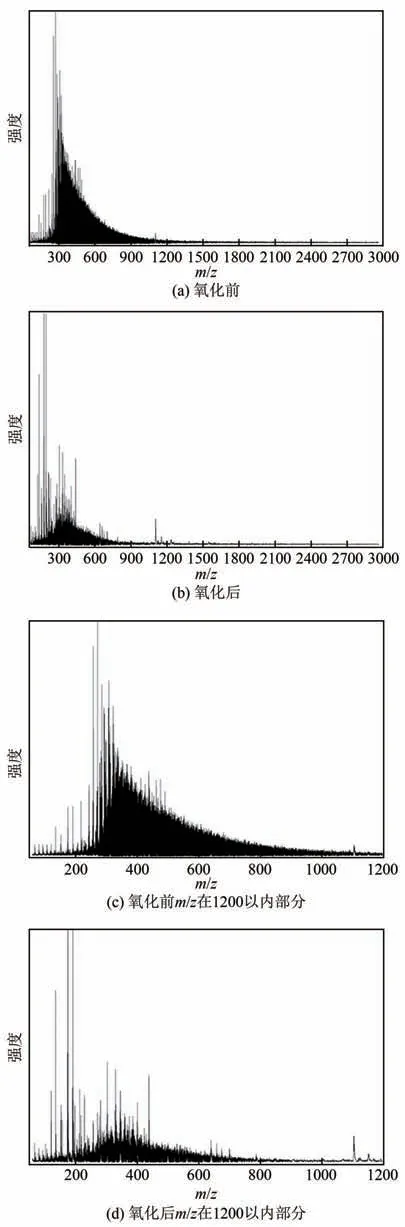

为了进一步分析PFI氧化体系在氧化含油污泥过程中的氧化活性物种,采用乙醇和叔丁醇作为淬灭剂,根据降解结果计算PFI氧化体系中自由基降解和活性Fe降解的氧化贡献率。

向反应体系中加入乙醇,可以淬灭体系中的SO-4·和·OH,而向体系中加入叔丁醇仅会淬灭体系中的·OH,两种醇对活性铁[Fe(Ⅳ)/Fe(Ⅴ)]的抑制作用可以忽略[21]。实验结果如图4所示,在反应体系中加入乙醇后,降低石油量由0.0923g 降低至0.0439g,而加入叔丁醇后对体系基本无影响。通过实验结果计算可得,SO-4·对石油分子氧化降解贡献率约为52%,Fe(Ⅳ)/Fe(Ⅴ)对石油分子氧化降解贡献率约为48%。

图4 添加不同淬灭剂情况下含油污泥氧化降解质量

2.2 含油污泥氧化后的表面物质组成分析

为了分析PFI氧化后产生的表面覆盖物质的组成,对氧化前后油泥的表面形貌及理化性质进行了分析。

2.2.1 含油污泥氧化前后形貌分析

为进一步探究氧化过程中二次产物表面覆盖机制及其对氧化的影响,对含油污泥氧化前后的表面性质进行了表征,如图5所示。氧化前的含油污泥表面呈现黑色,氧化后的含油污泥表面呈现暗红色[图5(b)],主要是因为采用PFI氧化剂氧化后产生的二次产物覆盖于油泥表面。由图5(c)可知,石油分子吸附于含油污泥固体表面,使得氧化前的含油污泥的颗粒之间聚集在一起,呈块状结构,且看不到孔洞结构,无固定形态,表面平滑。由图5(d)可以看出,通过PFI氧化后的含油污泥表面从模糊的油界面转变为清晰的颗粒界面,油泥表面在氧化后的物质覆盖下,石油分子不再暴露出来,从而导致PFI 氧化体系在溶液中产生高反应性的Fe(Ⅳ)/Fe(Ⅴ)与SO-4·自由基,无法接触到油泥中的石油分子,从而相互反应淬灭。这也是图2中随着氧化剂量的增大,含油率下降越来越慢的原因。

可见,PFI氧化体系氧化后产生残留于石油分子表面的物质,阻碍了内部的石油分子与氧化剂接触,减缓了氧化降解过程。经过D-S萃取后的原始含油污泥的表面呈现土黄色[图5(e)],而经过D-S萃取后的氧化后的含油污泥表面呈现红褐色[图5(f)],说明油泥固体表面被PFI氧化后产生的红色物质所覆盖。

图5 氧化前后及D-S萃取后油泥固体表面形貌情况

2.2.2 含油污泥氧化后表面物质组成分析

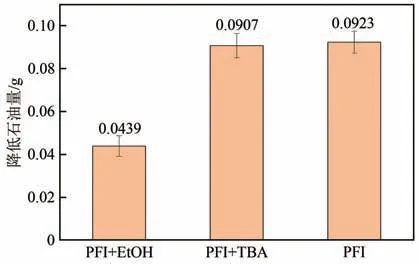

为了表征氧化及酸洗处理对含油污泥固体组成的影响,将氧化前后及氧化酸化后的含油污泥进行D-S 萃取,对得到的固体成分进行XRD 测试,结果如图6所示。

由图6可知,氧化前后油泥固相颗粒的XRD曲线中,主要是SiO2为主的特征峰,BaSO4及硅铝酸盐的特征峰并不强烈,说明PFI氧化体系没有对油泥固体颗粒的晶型结构产生影响。氧化经过酸洗后的油泥固体颗粒的XRD分析中,SiO2的特征峰更加强烈,表面的物质除去后,油泥固体原成分更纯,相应的峰强越强,此外,BaSO4及硅铝酸盐的特征峰也比氧化前和氧化后的要强,由此可见,PFI氧化后再加酸化处理同样没有影响油泥颗粒的晶型结构。

图6 氧化前后及氧化酸化后的油泥固体颗粒XRD图谱分析

2.2.3 PFI氧化含油污泥后表面物质的元素分析

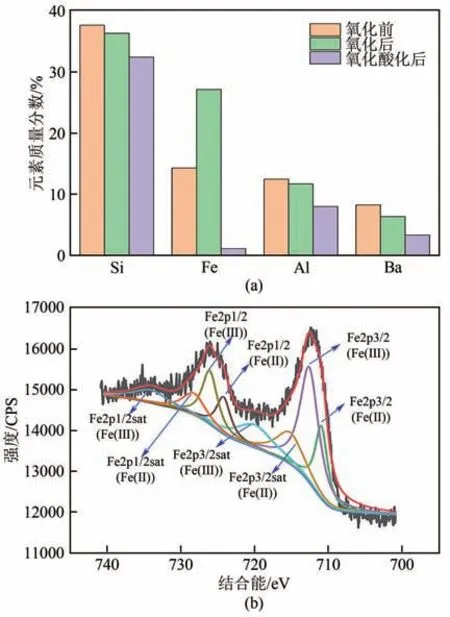

为了表征氧化及酸洗对含油污泥固体元素组成的影响,将氧化前后及氧化酸化处理后的含油污泥进行D-S萃取,对得到的固体成分进行XRF测试。取含油污泥含量前四的固相元素进行比较,如图7(a)所示。同时,对氧化后的油泥固体的元素进行XPS分析,如图7(b)所示。

图7 氧化前后及氧化酸化后得到的油泥固相的元素分析及Fe元素XPS分析

由图7(a)可得,含油污泥经过PFI 氧化后的固相中Fe 元素质量分数将近为氧化前的两倍,说明PFI氧化后会产生含Fe物质残留在含油污泥的固相中,氧化酸化后,Fe 元素的含量可以降到很低,说明加入酸洗可以除去PFI 氧化产生的含铁物质。由图7(b)可以看出,油泥固体表面铁元素的价态分布情况为二价铁及三价铁,并且由图中的主峰面积可以看出,三价铁所占的比例较高,二价铁次之。因此,油泥固体表面的含铁物质的成分主要为氧化铁,这也说明了图5中油泥氧化后,油泥表面呈现红色的现象。经过酸洗后,含Fe 物质得以除去。油泥表面含铁氧化物的来源主要是PFI氧化剂中的高铁酸钾氧化后生成的产物及FeS在酸性条件下产生具有催化功能的Fe2+。

2.2.4 氧化铁对石油分子的表面覆盖分析

为了进一步探究表面覆盖的情况,对氧化前和氧化后的油泥表面进行SEM-EDS 测试,其表面元素分布结果如图8所示。

图8 含油污泥PFI氧化前后表面元素分布SEM-EDS测试结果

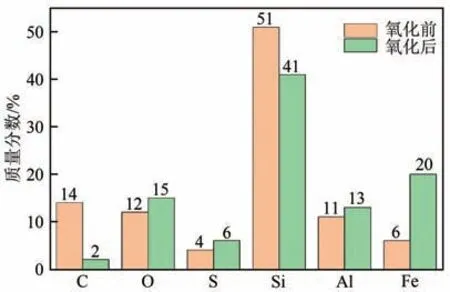

氧化前,固体表面含有石油分子相互粘连而呈现块状[图5(c)],因此碳元素含量较高。PFI 氧化后,油泥表面的颗粒粒径变得较小[图5(d)],由于氧化后表面Fe 元素含量显著增大,因此表面的小粒径颗粒为PFI氧化产生的氧化铁。高铁酸盐氧化后产生的氧化铁会与有机物分子发生物理吸附(如静电吸附)和化学吸附(配位键和氢键)[22-23],从而使氧化铁与含油污泥表面的石油分子紧密吸附,从而使氧元素含量增加。由于氧化铁对石油分子的覆盖,表面碳元素的含量降低,因此会影响PFI氧化剂对包覆的石油分子的进一步氧化降解。油泥表面的石油分子会有部分降解,因此暴露出硅铝酸盐成分的油泥固相,使铝元素含量稍微增加。硫元素的微量增加是由于PFI氧化体系氧化后产生的硫酸钾残留。

2.3 表面酸性调控强化PFI氧化

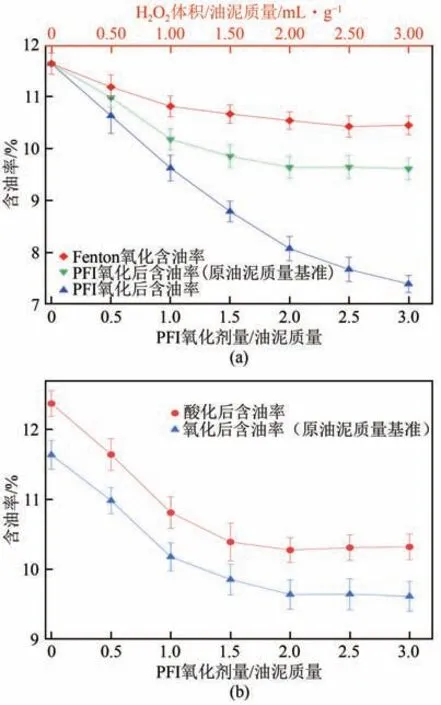

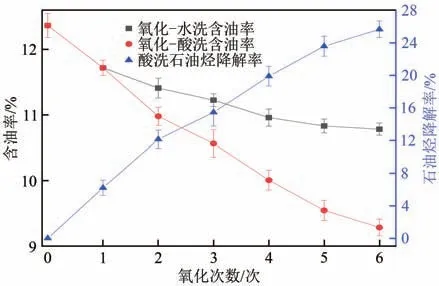

通过以上对含油污泥固相组成的成分分析,通过多次氧化过程中采用盐酸除去表面覆盖含铁氧化物强化实验,并与未酸洗强化的实验结果进行对比,具体实验操作详见1.2.4节,实验结果如图9所示。

图9 多次氧化水洗与酸洗下含油污泥含油率变化对比曲线

由图9 可得,在氧化-水洗的氧化曲线中,随着PFI 氧化次数的增加,氧化次数在1~4 次时,含油率下降得较为快速,主要原因为PFI氧化后产生的氧化铁未完全覆盖油泥石油分子的表面,氧化剂仍能接触到石油分子发生氧化降解,石油烃质量不断降低导致总体含油率下降。在氧化次数为4~6次时,含油率曲线相对变缓,主要原因为随着氧化剂量的增加,氧化铁产生量也越来越多,氧化铁在表面覆盖越来越严重,氧化剂无法接触到未被氧化的油分子,从而无法发生进一步的氧化反应,因此石油烃质量降低较少,不如前一阶段含油率降低幅度大。在氧化-酸洗的氧化曲线中,随着PFI 氧化次数的增加,在氧化次数为1~4次时,与水洗曲线相比较,含油率不断降低,经过每次氧化后的酸洗,表面的氧化铁被除去,油泥表面的石油分子暴露出来,从而提高了氧化剂和油分子接触氧化的机会,因此含油率能不断降低;之后,再随氧化次数的增加,含油率降低得相对缓慢,主要原因为含油污泥表面的可降解成分越来越少,可降解成分主要存在于孔隙内部。后续可以继续加大氧化剂量提高石油烃降解率,一方面需要表面酸性调控除去表面氧化铁强化反应,另一方面可以考虑采用超声等强化方法提高孔隙内部石油分子的降解。总之,通过在氧化过程中加入酸洗,可以显著提高含油污泥中石油烃的降解率,同时也能说明PFI氧化产生的氧化铁对含油污泥具有包覆作用,能够保护其包覆的石油分子不被进一步氧化。

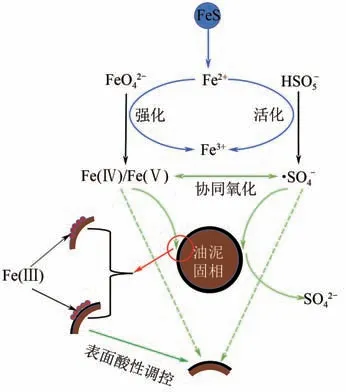

2.4 PFI氧化含油污泥机理分析

通过以上对PFI 氧化产物组成的分析,PFI 氧化体系氧化后会产生氧化铁包覆住油泥表面的石油分子,阻碍PFI氧化剂的进一步氧化,具体过程如图10所示。

图10 PFI体系氧化含油污泥过程示意图

3 结论

本文采用过一硫酸盐-高铁酸盐-FeS(PFI)氧化体系氧化传统水洗处理后的含重质油污泥,结果表明PFI氧化体系对含有重质组分的石油分子具有良好的氧化降解效果,但是随着PFI氧化体系用量的增大,油泥氧化效果逐渐降低。通过对氧化前后的油泥固相成分的分析,PFI氧化体系氧化后会产生氧化铁附着于含油污泥的表面,SEM-EDS 测试表明氧化铁覆盖在含油污泥表面导致氧化剂分子无法接触石油分子发生后续氧化降解。表面酸性调控强化实验表明,能够将石油分子表面的氧化铁覆盖物除去,并比未除去氧化铁的对比实验有更高的石油烃降解率。

针对重质石油组分,PFI氧化剂能够产生SO-4·和Fe(Ⅳ)/Fe(Ⅴ)活性物种将大分子有机物降解为小分子有机物,适用于氧化降解高分子难降解有机物。但是氧化剂量使用较大时会产生氧化铁覆盖,阻碍进一步接触氧化,需要考虑酸洗强化该氧化过程。上述研究结果为后续含重质油污泥末端无害化处理技术的开发提供了理论和实践基础。