基于蜻蜓翅脉结构的连续碳纤维增强树脂基复合材料仿生设计与增材制造

2022-12-15杨立宁郑东昊王立新杨光

杨立宁,郑东昊,王立新,杨光

(河北科技大学机械工程学院,河北 石家庄 050018)

连续碳纤维增强树脂基复合材料是一种由连续碳纤维作为增强材料和热塑性树脂作为基本材料所组成的具有优异力学性能的复合材料,因该材料具有轻质高强的特点,因此被广泛应用于航空航天、汽车工业、轨道交通、生物医疗等领域[1-2]。面对传统复合材料成形工艺所存在的加工工序复杂、周期长、成本高等问题[3-7],增材制造技术[8]与复合材料成形的交叉融合为复杂结构连续碳纤维增强树脂基复合材料构件的小批量、定制化制造提供了可能,并已成为国内外的研究热点[9-11]。目前,虽然国内外较多研究机构采用熔融沉积增材制造方法[12-17]实现了连续碳纤维增强树脂基复合材料的柔性化、低成本制造,并扩展了该材料的应用领域[18-20],但与传统工艺所制备的复合材料相比,增材制造复合材料的力学性能依然偏低,因此还需要从成形工艺参数的优化以及复合材料零部件的结构设计等方面开展更为深入的研究。

自然界的生物在各自生存环境中历经亿万年的进化,逐渐具有了与其生存环境高度适应的结构和功能特性,并表现出优异的力学性能[21]。因此仿生结构设计可以为复合材料综合力学性能的提高提供一种新的有效方法[22-23]。蜻蜓的翅脉为不规则多边形所组成的网格结构,该结构一方面可以实现蜻蜓翅翼的轻量化,以提高抗疲劳特性;同时在承受冲击载荷时,可以通过多边形角度的变化来消耗冲击能量,以提高冲击韧性;另外,不规则的多边形网格结构可以有效阻碍疲劳裂纹的扩展,以提高止裂性能[24]。

本文基于蜻蜓翅脉结构的优异性能,设计了传统和仿生两类对比结构,采用增材制造设备进行了具有不同结构的连续碳纤维增强树脂基复合材料试样的制备,并通过拉伸性能和抗冲击性能测试、断口微观形貌观察、断裂过程分析等,对比研究了仿生结构对于复合材料试样综合力学性能的提高效果,并揭示了仿生结构设计对力学性能的影响机理,为增材制造复合材料力学性能的提高提供了有益参考。

1 材料与方法

1.1 实验材料

本文研究过程中,不同结构复合材料试样增材制造所使用的原材料为如图1所示的连续碳纤维增强聚乳酸复合材料预浸丝材,该丝材直径为1mm。复合材料丝材使用拉丝设备拉制而成,制丝原材料见表1。

图1 连续碳纤维增强聚乳酸复合材料丝材

表1 复合材料丝材制备用原材料

1.2 复合材料增材制造工艺过程

基于所制备的连续碳纤维增强聚乳酸复合材料预浸丝材,本文采用东莞一迈智能科技有限公司生产的MAGIC-HT-M型号熔融挤出3D打印机,进行了复合材料试样的增材制造,其工艺过程如图2(a)所示。预先制备的复合材料预浸丝在送丝轮的驱动作用下被送入下端的熔融挤出喷头,并被喷头下部加热块实时、高效熔化;熔融态复合材料在上端固态丝材的推动力作用下由喷嘴末端被挤出;喷头按照预制零件的截面轮廓和填充轨迹运动,使复合材料有选择性地逐层堆积在基板上,最终获得具有一定复杂形状的连续碳纤维增强树脂基复合材料整体零部件。图2(b)所示为所使用的复合材料丝材熔融挤出喷头。

图2 连续碳纤维增强树脂基复合材料增材制造工艺过程及复合材料丝材熔融挤出喷头

1.3 仿生蜻蜓翅脉结构设计与增材制造

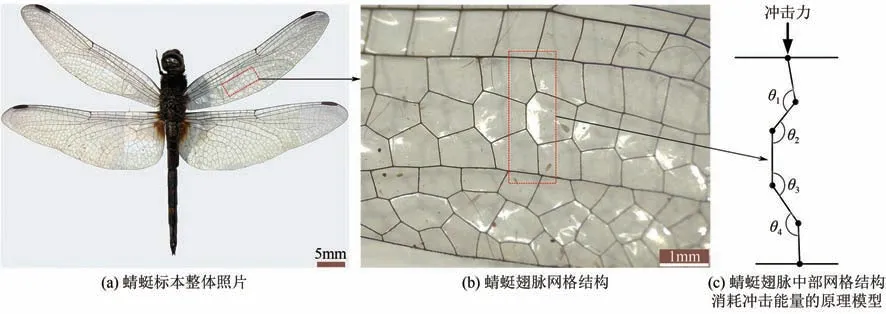

图3(a)所示为蜻蜓标本整体照片,从蜻蜓翅翼的整体结构可以看出:蜻蜓的翅翼由纵横交错的翅脉交织而成,并形成不规则的多边形网格结构。在翅翼的根部和前缘,翅脉组成四边形和少量三角形网格;越靠近翅翼的尖部和后缘,翅脉所形成的网格也越稠密,且多为五边形和六边形。

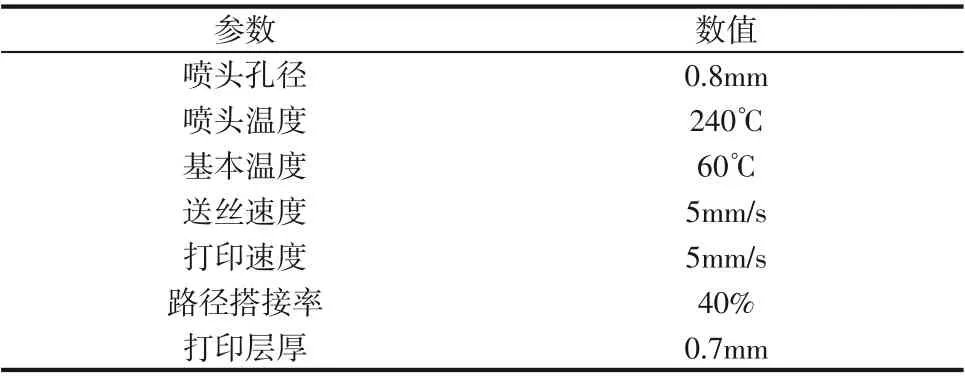

由图3(b)可以看出,蜻蜓翅脉中部网格结构分布较为规则,呈现为五边形和六边形的交织形态。根据该形态建立了翅脉结构在承受冲击载荷时,通过自身结构变化来消耗冲击能量的原理模型,如图3(c)所示。翅脉的上下横脉近似为两个横向杆;在两条横脉之间,由多条杆按照不同角度两两连接组成多个旋转副,其初始连接角度用θi表示,可旋转半径用Ri表示;相邻两杆连接点处的圆弧可视为具有储能功能的弹性元件,其弹性刚度用Ki表示。当上横杆受到向下的冲击力时,通过各个旋转副连接角度的变化来实现对于冲击能量的消耗,总消耗能量∆E如式(1)所示。

图3 蜻蜓翅脉结构及其消耗冲击能量的原理模型

由式(1)可以看出,当蜻蜓翅脉受到冲击力时,可通过多边形连接角度的变化对冲击载荷起到缓冲作用,以提高冲击韧性。

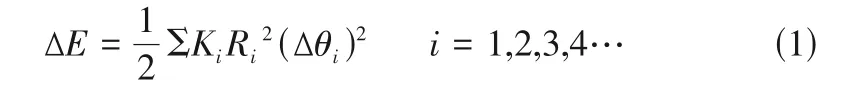

为了验证仿生结构对于复合材料综合力学性能的提高效果,本文基于以上分析,并参照标准GB/T 1040.2—2006和GB/T 1043.1—2008设计了如图4所示的对比结构,其中结构1和结构2为目前连续碳纤维增强树脂基复合材料增材制造工艺研究过程中常采用的纵向路径结构和横向路径结构,结构3和结构4为根据蜻蜓翅脉中部网格结构所设计的具有六边形的纵向路径结构和横向路径结构。采用熔融挤出3D 打印机进行了如图4 所示不同结构试样的制备,每个结构试样制备了10 件,试样的外形尺寸为80mm(长)×15mm(宽)×2.1mm(高)。成形过程工艺参数见表2。

图4 对比试验结构设计与增材制造试样

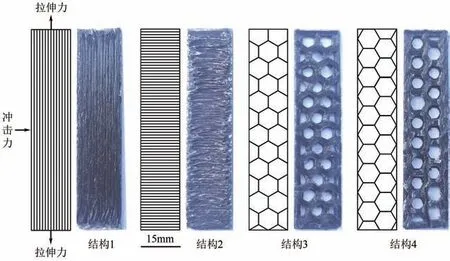

表2 复合材料增材制造工艺参数

1.4 试样性能测试与观察

将所制备的不同结构试样分成2组,每组包含4种不同结构的试样各5个,即每组包含试样20个。

采用深圳三思纵横科技股份有限公司生产的UTM6503型电子万能试验机对第1组试样的拉伸性能进行测试,拉伸力施加位置和方向如图4 所示,然后求取每一种结构5 个试样的抗拉强度平均值,并对不同结构试样的抗拉强度进行对比分析。

采用深圳万测试验设备有限公司生产的PIT550J型塑料摆锤冲击试验机对第2组试样的冲击性能进行测试,冲击力施加位置和方向如图4所示,然后求取每一种结构5个试样的冲击韧性平均值,并对不同结构试样的冲击韧性进行对比分析。

采用日本日立公司生产的S-4800 型扫描电子显微镜对拉断和冲断试样的断口处微观形貌进行观察以及对比分析。

2 结果与分析

2.1 拉伸性能测试结果与分析

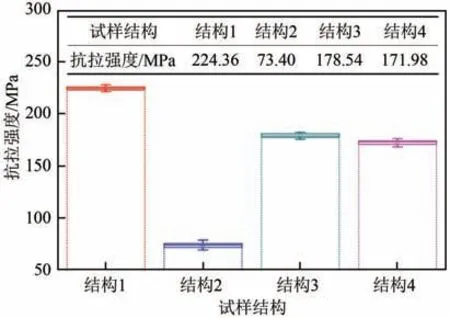

图5 所示为不同结构试样拉伸性能测试的应力-应变曲线。图6 所示为不同结构试样的抗拉强度测试结果。

图5 不同结构试样拉伸性能测试的应力-应变曲线

图6 不同结构试样的拉伸性能测试结果

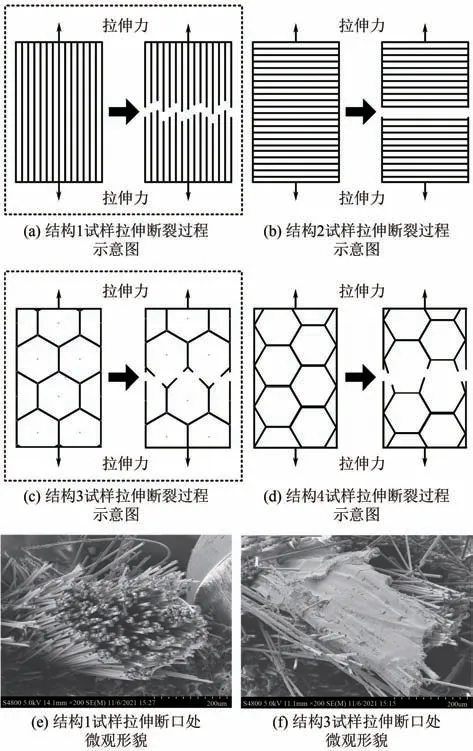

针对图5、图6 数据,并结合图7 所示不同结构试样的拉伸断裂过程示意图以及结构1 和结构3试样拉伸断口处微观形貌,通过系统性对比分析可知:①结构1的复合材料试样中,连续碳纤维均沿着平行于拉伸力的方向分布。在拉伸过程中,随着拉伸应力的增大,试样内部碳纤维沿着力的方向逐渐断裂和拔出,如图7(a)、(e)所示,当拉伸应力达到最大值时,试样整体断裂,连续碳纤维对试样起到较好的增强效果,使得该结构的复合材料试样抗拉强度值也最大。②结构2的复合材料试样中,连续碳纤维均沿着垂直于拉伸力的方向分布。在拉伸过程中,不会出现碳纤维沿力的方向断裂和拔出的现象,图7(b)所示,试样的拉伸性能主要依赖于基体材料聚乳酸的抗拉强度,因此该结构的复合材料试样抗拉强度值最小,且拉断过程中的应变量也较小。③结构3和结构4的复合材料试样中,有一部分连续碳纤维平行于拉伸力方向或与拉伸力方向呈较小角度分布。在拉伸过程中,随着拉伸应力的增大,试样的六边形网格结构也会随之发生变形,当拉伸应力达到最大值时,部分碳纤维会沿着特定角度断裂和拔出,如图7(c)、(d)、(f)所示,并对试样起到一定的增强效果,因此该两种结构的复合材料试样抗拉强度值相比结构2试样有明显的提高,但仍然不及结构1 试样的抗拉强度,同时拉断过程中的应变量也最大。④对比传统结构(结构1、结构2)和仿生结构(结构3、结构4)的平均抗拉强度,可以发现传统结构试样的平均抗拉强度为148.88MPa,仿生结构试样的平均抗拉强度为175.26MPa,仿生结构设计相对提高了复合材料的综合拉伸性能。

图7 不同结构试样的拉伸断裂过程示意图以及结构1和结构3试样拉伸断口处微观形貌

2.2 抗冲击性能测试结果与分析

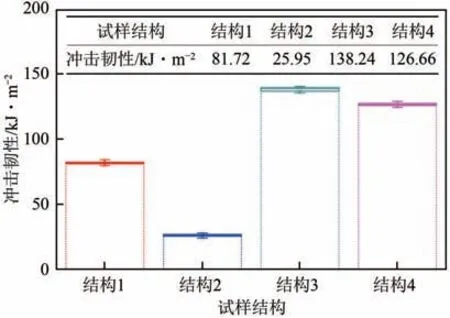

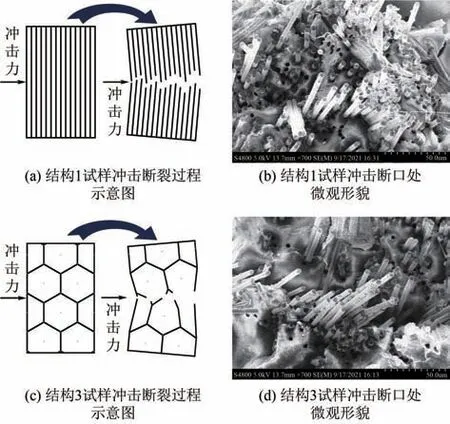

图8 所示为不同结构试样的冲击韧性测试结果。针对这一组数据,并结合图9所示结构1和结构3 试样冲击断口处微观形貌及其冲击断裂过程,通过系统性对比分析可知。①结构1的复合材料试样在承受冲击载荷时,由于冲击力方向与连续碳纤维分布方向垂直,因此在冲击作用下产生裂纹以及裂纹的扩展是导致试样断裂的主要原因。连续碳纤维与聚乳酸基体结合性能良好,在冲击过程中,冲击载荷有效地从PLA 基体转移到碳纤维上,使得碳纤维发生断裂和拔出,且大部分连续碳纤维会沿垂直于试样断口方向发生断裂和拔出,如图9(a)、(b)所示,从而有效消耗了冲击能量,因此该结构试样的冲击韧性值也较大。②结构2的复合材料试样在承受冲击载荷时,沿冲击力方向上的裂纹产生和扩展仅在PLA 基体中发生,且无碳纤维断裂和拔出的现象,因此该结构试样的冲击韧性值也最小。③结构3和结构4的复合材料试样在受到冲击力时,冲击载荷被迅速转移至试样内部的六边形结构,使得六边形内部的连接角度发生变化,如图9(c)所示,由图3(c)模型分析可知,这种结构性变化过程将极大消耗冲击能量。而且当冲击载荷致使试样外部框架产生裂纹时,具有六边形网格结构分布的连续碳纤维会沿不规则的方向发生断裂和拔出,如图9(d)所示,这一过程可以有效阻碍裂纹的进一步扩展。因此该两种结构试样的冲击韧性值相比结构1试样有明显的提高。④对比传统结构(结构1、结构2)和仿生结构(结构3、结构4)的平均冲击韧性,可以发现传统结构试样的平均冲击韧性为53.84kJ/m2,仿生结构试样的平均冲击韧性为132.45kJ/m2,仿生结构设计显著提高了复合材料的综合抗冲击性能,并可以达到传统结构的2.46倍。

图8 不同结构试样的抗冲击性能测试结果

图9 结构1和结构3试样冲击断裂过程示意图及其冲击断口处微观形貌

3 结论

(1)基于蜻蜓翅脉网格结构抗冲击原理分析,对比设计了传统和仿生各两种试验结构,其中两种传统结构为目前连续碳纤维增强树脂基复合材料增材制造工艺研究过程中常采用的纵向路径结构和横向路径结构,另外两种仿生结构为根据蜻蜓翅脉中部网格结构所设计的具有六边形的纵向路径结构和横向路径结构,并采用熔融挤出3D 打印机实现了具有不同结构连续碳纤维增强聚乳酸复合材料试样的制备。

(2)在对不同结构复合材料试样的拉伸性能进行对比中,由于仿生结构复合材料试样中与拉伸力平行的连续碳纤维含量低于具有连续碳纤维垂直排列的传统纵向路径结构复合材料试样,导致仿生结构复合材料的抗拉强度相对较低,但对比传统结构和仿生结构的平均抗拉强度,发现仿生结构的平均抗拉强度为传统结构平均抗拉强度的1.18倍,表明仿生结构设计相对提高了复合材料的综合拉伸性能。

(3)在对不同结构复合材料试样的抗冲击性能进行对比中,由于仿生结构复合材料试样内部的六边形结构可以在受到冲击力时发生连接角度的变化,从而极大消耗冲击能量,同时具有六边形网格结构的连续碳纤维可以有效阻碍裂纹的扩展,因此仿生结构的平均冲击韧性可以达到传统结构的2.46倍,表明仿生结构设计显著提高了复合材料的综合抗冲击性能。

(4)仿生蜻蜓翅脉结构可以显著提高增材制造复合材料的综合力学性能,由于该结构可以极大消耗冲击能量并有效阻碍裂纹扩展,因此对于抗冲击性能的提高尤为明显,并可以扩展应用于冲击载荷较大的使用场景。