石墨烯基材料在CO2分离膜领域的研究进展

2022-12-15赵国珂潘国元张杨于浩赵慕华唐功庆刘轶群

赵国珂,潘国元,张杨,于浩,赵慕华,唐功庆,刘轶群

(中国石化北京化工研究院,北京 100013)

人口增长和工业化的推进使全球能源需求与日俱增,碳基化石燃料的大量燃烧导致CO2排放量急剧增加,加剧了全球温室效应。出于可持续发展的需求,高效的CO2捕集和分离技术的开发成为当前能源和环境领域的重要课题[1]。相较于化学吸收、物理吸附、低温蒸馏等常规CO2捕集技术,膜分离法具有能耗低、效率高、无相变、操作简单、占地面积小等优势,在CO2捕集和分离领域备受关注[2]。

目前,高分子膜材料因良好的综合分离性能、成本低廉、加工性好,占据着气体分离膜的主要市场,然而,聚合物膜难以兼顾高渗透性和高选择性,二者呈此消彼长的制衡关系,存在Robeson上限。此外,聚合物膜的化学稳定性和热稳定性差,限制了其实际应用的场合,塑化和老化效应也是较为棘手的问题。无机多孔材料如沸石、金属氧化物等,由于特殊的孔结构而表现出明显的尺寸筛分效应,但是其机械强度不够、加工难度大,限制其进一步发展。近年来,纳米材料和加工技术的快速发展为精细设计膜的孔道结构,调控粒子的跨膜传质行为,制备高渗透性、高选择性的新型分离膜提供了可能性[3]。

膜材料的渗透系数和选择性是衡量其分离性能的两个主要指标,其中渗透系数用以反映气体通过膜材料的速度,其单位为Barrer[1Barrer=10-10cm3(STP)/(cm2·s·cmHg)],选择性指两种气体通过膜的渗透速度的比值。当膜材料组装成膜片或膜组件,常用膜的通量表征气体通过膜的速度,单位为GPU[1GPU=10-6cm3(STP)/(cm2·s·cmHg)],膜 材 料 并非决定膜通量的唯一因素,膜的厚度、环境温度、测试压力、是否吹扫等都直接影响膜的通量。

理想的分离膜材料应具有尽可能薄的厚度以获得高通量、可控且分布集中的孔尺寸,从而获得高选择性和足够的机械强度,保证其在服役过程中的结构完整性、良好的化学稳定性和热稳定性,提高其对应用场景的适应性。以石墨烯为代表的无机二维(two dimensional,2D)材料具有超薄的厚度,有望获得极高的渗透速率。不同于聚合物膜的溶解扩散分离机制,精细调控纳米孔的性质可使气体分子快速跨膜的同时保持高选择性[4-5]。此外,得益于其结构中独特的碳原子排布,石墨烯具有优异的机械强度,且耐高温、耐腐蚀(酸、碱、有机溶剂等),保证了膜的长期工作稳定性。

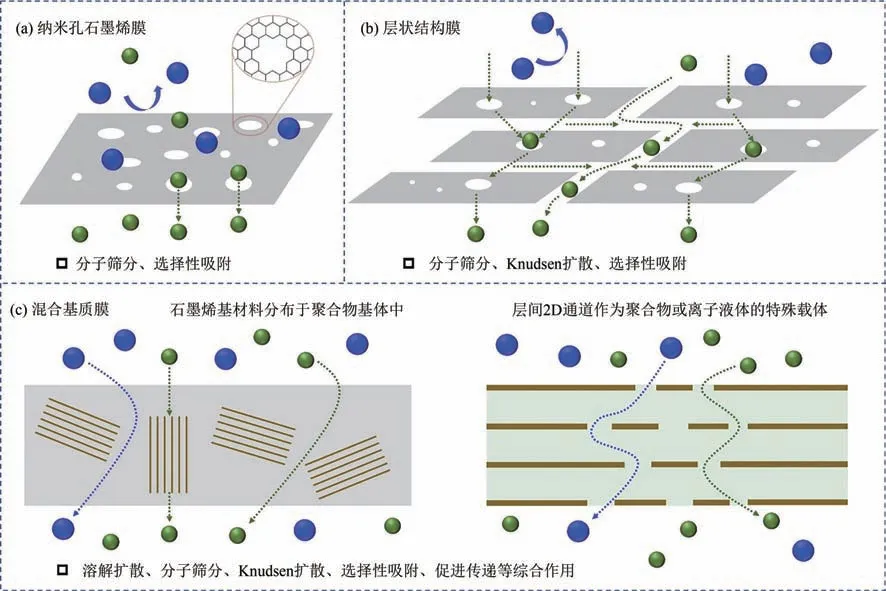

研究人员开展了大量的理论与实验研究工作,充分验证了石墨烯基材料用作高性能气体分离膜的良好潜力,但是膜材料从实验室走向工业化仍面临诸多问题。如图1 所示,石墨烯基CO2分离膜主要有三种形式:纳米孔石墨烯膜、由2D 纳米片组装所得层状结构膜和混合基质膜。本文从上述三个方面梳理并总结了石墨烯基CO2分离膜的研究进展,重点关注气体在膜内的传质机理、膜性能影响因素及作用机制、基于构性关系的优化思路,提出了该研发领域亟待解决的问题,展望了未来的研究方向,希望对相关研究人员有所参考。

图1 石墨烯基气体分离膜结构示意图

1 纳米孔石墨烯膜

1.1 纳米孔石墨烯膜的制备

1.1.1 自上而下法纳米造孔

单原子层的石墨烯为分离膜的减薄提供了极限厚度,此外,独特的结构使其具有优异的机械性能、化学稳定性和热稳定性,是一种具有良好潜力的新型分离膜材料。研究表明,单层的完美晶格石墨烯对任何标准气体均不通透,其中包括He,被认为是迄今为止最薄的理想隔膜材料[6]。石墨烯的不透性可由其原子排布和电子云结构进行解释,计算所得苯环内部的孔隙尺寸为0.064nm,小于H2和He 的直径。此外,苯环孔隙被离域电子云遮挡,形成的密集斥力场也可阻截H2、He 等气体分子跨膜[7-8]。上述工作启发研究人员利用技术手段在石墨烯结构中可控引入纳米孔,以赋予其理想的选择透过性,并探究其传质行为。

采用聚焦电子束轰击、高能离子束轰击、等离子体刻蚀、紫外/臭氧氧化刻蚀等方法在石墨烯结构中可控引入纳米孔,处理所得的纳米孔石墨烯具有选择透过性[9-13]。利用TEM 的聚焦电子束轰击少数层石墨烯,可在其表面可控引入直径约3.5nm的孔,所得纳米孔结构在室温下保持稳定,且该轰击过程不会在石墨烯表面产生明显的褶皱和卷曲[14]。然而,受限于TEM 衬底的尺寸,上述方法并不适用于大面积多孔石墨烯膜的制备。Russo 等[15]在此基础上进行了改进,首先利用氩等离子体移除1~2个碳原子,形成纳米孔成核位点,随后将其暴露于能量为80keV的非聚焦电子束下轰击进行孔尺寸放大。采用高能离子束轰击引入分立的点缺陷,随后结合氧化刻蚀的方法进行缺陷放大,是在大面积石墨烯中引入尺寸较小且分布相对集中的纳米孔的一种有效思路。

化学气相沉积(chemical vapor deposition,CVD)法是制备大面积、高质量石墨烯最普遍采用的方法,从催化生长衬底向多孔支撑衬底表面的转移过程对高性能纳米孔石墨烯分离膜的制备至关重要。石墨烯与保护转移聚合物、刻蚀溶液、支撑衬底等的接触会在其结构中引入裂纹和孔洞,这些非选择性缺陷将显著恶化纳米孔石墨烯膜的气体分离性能,并影响其机械强度[16]。Huang 等[17]采用纳米多孔碳膜辅助的方法实现了毫米尺寸CVD 石墨烯向多孔衬底的无缺陷转移,并进一步通过臭氧刻蚀和官能化处理提高纳米孔石墨烯膜的选择性。与常规的PMMA保护转移相比,纳米多孔碳膜支撑显著减小了溶剂干燥过程在石墨烯结构中引入缺陷的可能性。

1.1.2 自下而上法可控生长

采用自上而下法制备纳米孔石墨烯膜难以精确控制纳米孔的尺寸。此外,纳米孔边缘往往较为粗糙,粒子与孔边缘的相互作用将增大其跨膜阻力。相较而言,自下而上法进行纳米孔石墨烯的生长在可控性上具有明显的优势。2012 年,Safron 等[18]利用CVD 石墨烯生长的自限性,在屏障保护的衬底上制备得到图案化石墨烯。利用图案化的Al2O3作为屏障模板,引导甲烷在暴露的Cu衬底表面分解,伴随碳原子的扩散和聚集,石墨烯在Cu 衬底表面成核生长,直到其接触Al2O3边缘,得到高度结晶、图案化的单层石墨烯。得益于Al2O3优异的热稳定性以及石墨烯生长过程的自限性,上述操作可精确控制所得纳米孔的尺寸,偏差<1nm。精细调控CVD 石墨烯的成核和生长,在不借助模板的条件下也可得到由不同取向、纳米尺寸的石墨烯晶体形成的高密度纳米孔[19]。

芳香族有机小分子的周期性自组装是自下而上法制备纳米孔石墨烯的另一种思路。Pawlak等[20]在具有催化特性的Ag(111)晶面上进行芳香族有机小分子的Ullmann聚合反应,得到氮掺杂的纳米孔石墨烯,孔尺寸为0.46nm,呈周期性有序排布。进一步调整前体的分子结构,可实现所得纳米孔石墨烯的掺杂度、孔形貌、孔尺寸以及孔密度的精确调控[21]。此外,多元前体分子对的设计、侧链基团的反应活性的选择都对组装所得纳米孔石墨烯有直接影响[22]。

1.2 纳米孔石墨烯膜的CO2分离性能及其调控

1.2.1 纳米孔石墨烯膜的理论研究

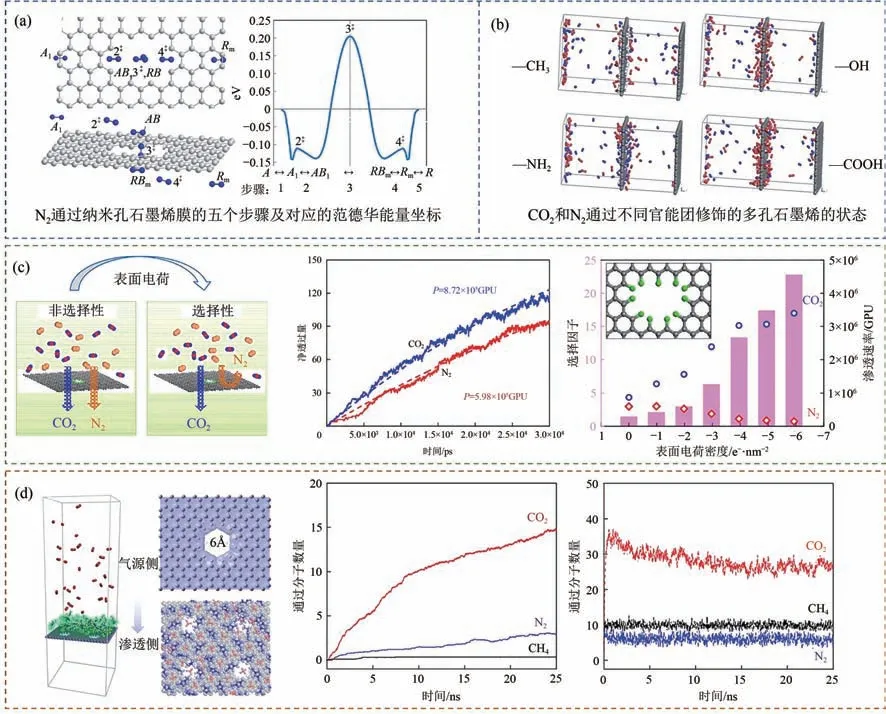

研究人员针对气体分子通过纳米孔石墨烯膜的传质行为开展了系统的理论研究,该过程的影响因素包括纳米孔的几何特征、结构缺陷、结构应力、电荷性质、边缘官能团、测试温度等。如图2(a)所示,气体分子通过纳米孔石墨烯膜的过程可分为五个步骤:①气体分子向膜表面吸附;②从吸附位点向纳米孔位置扩散;③跨膜过程;④从纳米孔位置向膜表面扩散;⑤从膜表面脱附[23]。Shan等[24]采用分子动力学(molecular dynamics,MD)模拟计算了纳米孔石墨烯膜的表面官能化以及孔边缘修饰对其CO2/N2分离性能的影响。如图2(b)所示,纳米孔石墨烯膜的表面官能团可促进CO2和N2跨膜,其中—OH和—COOH的作用效果较为显著。—N修饰纳米孔边缘可通过提高膜与CO2之间的静电相互作用而优化膜对CO2/N2的选择性。此外,—F、—H修饰纳米孔边缘,调控纳米孔的电负性都被证明是调控纳米孔石墨烯膜CO2分离性能行之有效的手段[25-26]。

纳米孔石墨烯膜的选择性与其结构中纳米孔的尺寸和分布密切相关,埃尺度的孔尺寸偏差可能造成膜选择性的急剧下降。然而,利用当前的技术手段,在石墨烯结构中可控引入密度高、孔径小且尺寸分布集中的纳米孔十分困难。为了降低对打孔技术精度的要求,Sun 等[27]利用MD 模拟的手段调控孔尺寸为0.52nm 的多孔石墨烯膜的表面电负性,如图2(c)所示,膜对CO2/N2的选择性随着电荷密度的增大而显著提高,由中性条件下的1.46 提高至22.78。Tian等[28]利用离子液体调控纳米孔石墨烯膜的孔尺寸和电荷性质,赋予非选择性的大孔尺寸筛分性能,见图2(d)。离子液体中的阴离子分布于纳米孔边缘,减小有效孔尺寸的同时提高纳米孔对CO2的亲和性,从而促进CO2跨膜。单层离子液体修饰的多孔石墨烯膜对CO2的渗透速率可高达105GPU,对CO2/CH4的选择因子为42。

图2 纳米孔石墨烯气体分离膜性能的影响因素[23-24,27-28]

1.2.2 纳米孔石墨烯膜的实验验证

2012年,Koenig等[29]首次实验验证了微米尺寸纳米孔石墨烯膜良好的气体分离性能。如图3(a)所示,机械剥离法制备的单层石墨烯悬于SiO2衬底的微腔体上,借助二者界面处的作用力将石墨烯固定。气体分子可通过界面扩散进入微腔体,内外压力平衡时,石墨烯处于水平态,内部压力高于外部压力时,石墨烯将凸起。利用紫外氧化刻蚀法在石墨烯结构中引入纳米孔,并测试不同气体通过膜的渗透速率,实验测得结果与理论计算结果具有一致性,见图3(b)。如图3(c)所示,Celebi等[30]将CVD双层石墨烯转移至多孔SiNx衬底表面,利用聚焦离子束轰击在其结构中引入纳米孔,纳米孔尺寸分布均一,介于10nm~1µm 之间。孔尺寸为7.6nm的多孔石墨烯对H2的渗透系数比现有其他种类气体分离膜高出几个数量级,且具有相近的H2/CO2选择性[图3(d)]。利用亲CO2型的聚合物聚乙烯亚胺(polyethylenimine,PEI)对纳米孔石墨烯膜的孔边缘进行修饰,随后用聚乙二醇二甲醚将其溶胀,可促进CO2的吸附,进而提高膜对CO2的渗透速率和CO2/N2选择性。官能化修饰的纳米孔石墨烯膜对CO2的渗透速率高达6180GPU,对CO2/N2的选择因子为22.5[31]。

2 层状结构氧化石墨烯膜

2.1 氧化石墨烯膜的制备

氧化石墨烯(graphene oxide,GO)是一种双亲性的二维碳纳米材料,结构中丰富的羧基、羟基、环氧基等亲水性官能团使其在水中具有良好的分散性。羧基的电离使水环境中的GO纳米片带负电,片间静电斥力可有效抑制其团聚。得益于GO的2D 结构特征,利用滴涂、刮涂、旋涂、喷涂、真空抽滤、层层组装以及压力辅助沉积等液相成膜方法可以方便地将GO的水分散液组装为层状结构的GO膜[32]。

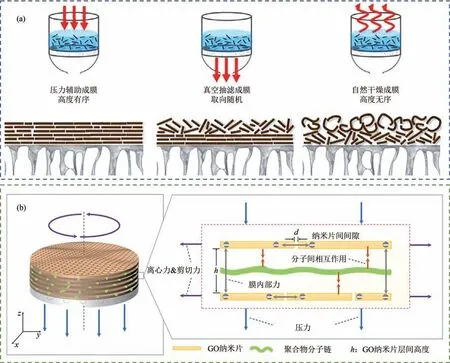

真空抽滤法是最普遍采用的制备GO 膜的方法,在该过程中,压力驱动GO的分散液通过多孔衬底,纳米片在衬底表面以层状结构相互堆叠完成自组装。通过调节抽滤液的体积和GO的浓度可实现GO膜厚度的调控。滴涂法制备GO膜的过程中,层间毛细力作为纳米片自组装的驱动力,所得层状堆叠较为疏松,且GO膜与衬底间的界面强度不够理想。相较而言,旋涂法有利于制备高度互锁且堆叠有序的GO膜,成膜过程的驱动力包括垂直于多孔衬底表面的压力、旋转引起的离心力以及横向剪切力。层层组装法也可用于GO膜的制备,在多孔衬底表面交替沉积电荷性质相反的GO纳米片,形成层状堆叠。得益于GO 纳米片层间较强的静电力,层层组装法所得GO膜的结构稳定性较好。上述成膜工艺均难以实现GO 膜的连续、大面积制备,喷涂法是一种可实现上述目标的潜在方法,且其对不同类型衬底具有良好的适应性[33-34]。通过调节喷涂时间和溶剂挥发速度,可实现GO膜微结构有序度和致密性的调控。

气体分子通过GO 膜的主要路径为:GO 纳米片自身的结构缺陷、纳米片的片间间隙以及层间2D纳米通道[35]。因此,成膜工艺可通过影响GO膜内纳米片的堆叠方式和有序度进而影响膜的气体分离性能。总体而言,减慢纳米片的沉积速度、增大沉积过程的驱动力、强化纳米片层间相互作用有利于获得取向系数更高的GO 膜。如图4(a)所示,Tsou等[36]分别采用压力辅助法、真空抽滤法、自然干燥法进行GO膜的组装,并对比了所得膜微结构的差异。压力辅助沉积法制备所得GO膜的微结构高度有序,纳米片以平行的方式堆叠,自然干燥法所得GO膜的结构中形成了无序的环状结构,纳米片堆叠最为疏松。进一步地,Shen等[37]通过合理设计GO膜组装过程中的内外驱动力,获得了微结构高度有序的GO膜,有效规避了组装过程中非选择性缺陷的形成。如图4(b)所示,膜外部驱动力包括压力、离心力和剪切力,内部驱动力包括纳米片层间氢键、化学键和静电力。所得GO膜的层间距约为0.4nm,尺寸筛分效应更为突出,膜的选择性得到明显的改善。膜对H2的渗透系数可达1200Barrer,H2/CO2的选择因子为33,表现出优异的H2/CO2分离性能。

图4 成膜工艺对GO膜微结构的影响[36-37]

2.2 氧化石墨烯膜的CO2分离性能及其调控

2.2.1 GO自身性质的影响及作用机制

GO 膜的气体分离性能是由两个方面的因素决定的:一方面是GO纳米片的本征性质,包括横向尺寸、氧化程度、结构缺陷等;另一方面是GO纳米片的堆叠方式,包括有序度、致密度、层间距等[38-41]。Li 等[42]采用MD 模拟的方法研究了GO 膜分离CO2/N2的机理,详细探讨了该过程中GO 的氧化程度、横向尺寸、纳米片层间距的影响。GO 结构中的极性含氧官能团区域有利于CO2分子的吸附,从而获得高选择性,随着GO氧化程度的提高,膜对CO2/N2选择性提高,但是CO2的渗透速率降低。膜内层间距的增大可降低气体分子的跨膜传质阻力,从而获得更高的渗透速率,但是膜对CO2/N2的选择性恶化。GO 膜的气体分离机理是尺寸筛分效应、空间位阻效应以及选择性吸附综合作用的结果[43]。成膜工艺的控制、GO 纳米片的官能化、层间修饰、与第二相纳米材料复合是优化GO基气体分离膜性能的主要思路。

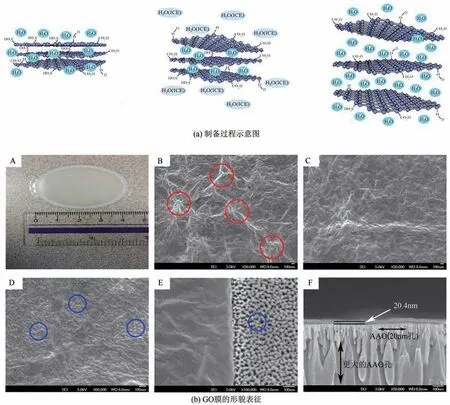

GO 膜内的非选择性孔洞缺陷是造成其性能恶化的首要因素,这些缺陷包括纳米片制备过程中引入的本征结构缺陷,也包括纳米片组装过程中形成的片间、层间缺陷。为了获得高性能的GO膜,大面积、无缺陷、尺寸均匀的GO纳米片的制备及其有序组装至关重要。常规液相剥离法制备GO的过程中,超声处理会破坏纳米片的结构完整性,所得GO 纳米片的尺寸大小不一,小尺寸的GO 易在膜内形成缺陷,降低膜的选择性。如图5(a)所示,Chi 等[44]借助液氮和沸水水浴使氧化石墨的水分散液快速凝固-融化,多个循环后剥离得到尺寸较大(13µm)、结构完整的GO纳米片。随后,该作者分别采用真空抽滤法和旋涂法进行GO膜的组装,并对比了所得GO 膜的微结构。如图5(b)所示,真空抽滤法制备的GO膜表面有明显的褶皱,而旋涂法制备的GO 膜表面更为平整,层状堆叠更为有序。得益于GO 纳米片更为规整的堆叠结构,GO 膜对H2/CO2的选择因子高达240。

图5 提高GO纳米片结构完整性以减少膜内缺陷[44]

2.2.2 环境湿度对膜性能的影响及作用机制

实际的工业气体如烟道气、水煤气中含有大量的水蒸气,水蒸气在膜表面和孔道内的冷凝对膜的分离性能和使用寿命有着不容忽视的影响。Kim等[45]详细研究了环境湿度对GO 膜分离CO2/N2性能的影响。采用旋涂法在多孔PES 衬底上制备超薄GO 膜(约5nm),干态GO 膜对不同气体的渗透速率排序为CO2>H2>CH4>O2>N2,并不严格符合气体分子的动力学尺寸顺序,说明GO膜的层间距大于具有显著筛分效应的尺寸范围。在高湿度条件下,水分子在GO 表面的吸附增大气体分子的跨膜阻力,除CO2外的其他气体跨膜速率均显著下降。由于CO2在水中具有良好的溶解性,高湿度有利于其快速跨膜,因此湿态GO 膜表现出更优的CO2选择性。上述水蒸气促进效应对GO膜的实际应用十分有利,对于常规聚合物膜而言,气源中的水蒸气显著降低膜的分离性能,气体在进入膜分离单元前需进行必要的除湿处理,而GO膜则可免去这一耗能过程。

2.2.3 层间2D纳米传质通道的微环境调控

利用对CO2亲和性较好的第二相对GO 纳米片进行修饰是提高GO 基层状结构膜CO2分离性能的有效途径。胺类有机小分子是常见的CO2促进传输载体,氨基与CO2间的可逆反应可显著减小CO2分子的跨膜阻力。将哌嗪修饰于GO膜层间,所得复合膜对CO2的渗透通量可达1020GPU,同时获得高达680 的CO2/N2选择因子[46]。利用结构中含有丰富伯胺基的乙二胺可进一步将膜对CO2/N2的选择因子提高至570[47]。Wang 等[48]将硼酸盐修饰于GO 膜层间作为CO2分子跨膜的促进传输载体,所得复合膜对CO2的渗透通量为650GPU,对CO2/CH4的选择因子为75。类似地,Zn2+对CO2具有较强的亲和性,可作为其跨膜传输的载体,利用聚多巴胺和Zn2+对GO 进行修饰,所得复合膜对CO2的渗透通量为175GPU,对CO2/CH4的选择因子为19.1[49]。GO 膜独特的层间结构特点为其性能调控提供了丰富的可能性,对层间微结构的可控修饰可提高GO膜的结构稳定性,并赋予GO 膜对外界刺激的响应特性[50-51]。

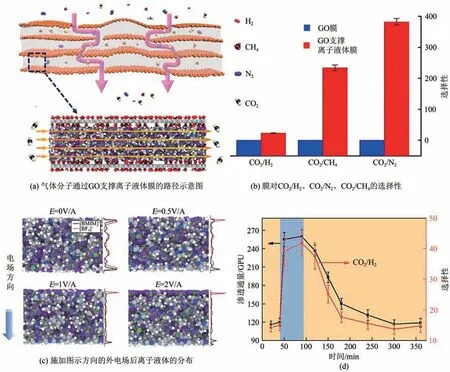

在GO 膜层间引入对CO2具有良好溶解性的离子液体也是提高复合膜CO2分离性能的一种思路[52]。离子液体具有优秀的CO2溶解性、低挥发性和结构稳定性,在CO2分离领域表现出良好的应用潜力。在实际应用中,离子液体需借助固态多孔衬底作为支撑,以保证其机械稳定性。为避免高压工作环境中离子液体从衬底孔中泄漏,支撑衬底需要有足够的厚度(>100µm),这将显著恶化膜的渗透性能。如图6(a)所示,GO 膜的层间2D 通道为离子液体提供独特的纳米限域环境,阴离子和阳离子以层状结构排布,阴离子层显著促进CO2的溶解和跨膜传输[53]。GO 膜作为支撑载体,可显著提高支撑离子液体膜的稳定性和使用寿命,充分发挥其亲CO2特性,从而获得优异的CO2选择性。如图6(b)所示,膜对CO2的渗透速率可达68.5GPU,对CO2/H2、CO2/CH4和CO2/N2的选择因子分别为24、234和382。如图6(c)所示,施加外电场可进一步调控阴阳离子的空间分布,促进CO2在膜内的溶解和扩散,显著提高膜对CO2的渗透通量(2 倍)和对CO2/N2的选择性(5倍)。施加外电场,膜的通量在10min内达到最大值,撤去外电场,膜的通量呈指数趋势降低,2~3h 后恢复至初始水平,表现出良好的回复性[图6(d)][54]。采用低压辅助气相渗透法将气态的离子液体引入GO膜层间,膜厚可进一步减薄,以获得更优的气体渗透性能[55]。

图6 层状结构GO膜作为离子液体的载体[53-54]

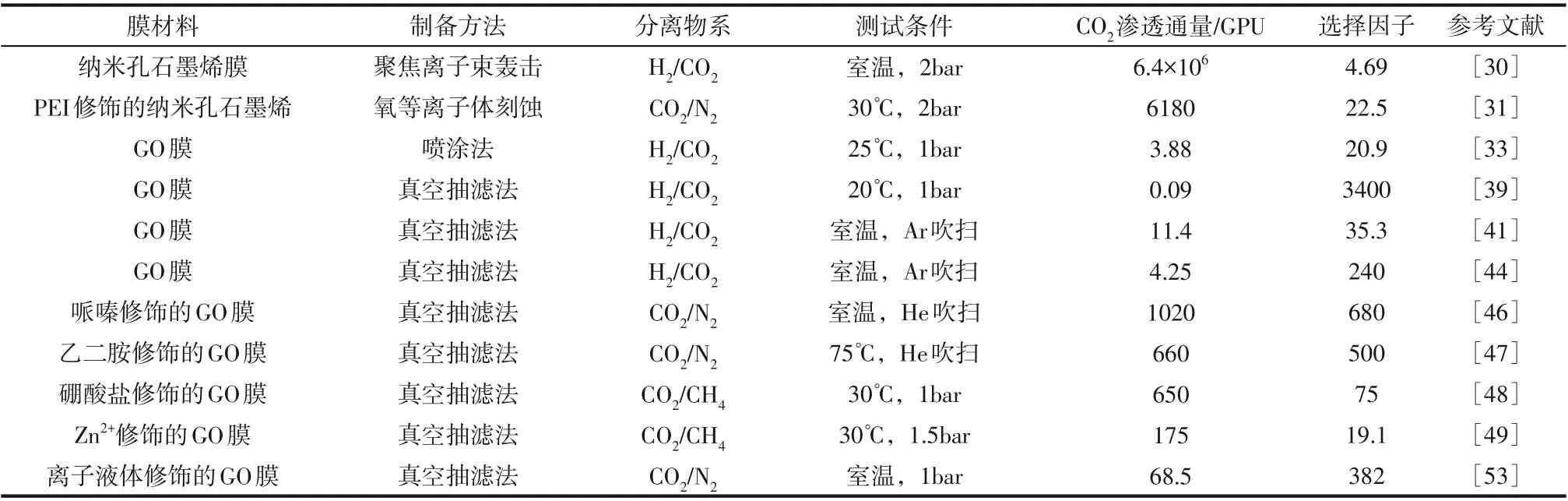

表1 为部分纳米孔石墨烯膜和GO 膜的CO2分离性能。总体而言,相较于纳米孔石墨烯膜,层状结构GO膜的气体渗透速率较低,但选择性往往更为理想。以气体分子跨膜传输机制为基础,对层间2D 纳米通道内的微环境进行合理设计是获得高性能GO膜的关键。

表1 纳米孔石墨烯膜和GO膜的CO2分离性能对比

3 石墨烯基混合基质膜

3.1 石墨烯基混合基质膜的制备

将石墨烯基材料与聚合物基体结合制备混合基质膜,可兼具前者的优异分离性能和后者的良好加工性。溶剂蒸发法是普遍采用的制备混合基质膜的方法,利用搅拌、超声处理等手段使纳米填料在聚合物溶液中均匀分散,将其浇铸在聚四氟乙烯、玻璃板等衬底表面,在适当的条件进行干燥,得到混合基质膜[56-58]。溶剂蒸发法操作简单,但所得混合基质膜较厚(>50µm),相较而言,非对称结构膜具有更薄的选择层,有利于获得更高的通量,同时可有效减少纳米填料的用量。Yang等[59]采用相转化法将氮掺杂石墨烯引入Matrimid®5218基体内,制备具有非对称结构的混合基质膜。选择层厚度仅约为500nm,氮掺杂石墨烯的用量仅为0.03%~0.1%(质量分数)即可获得良好的改性效果。界面聚合法也被用于石墨烯基混合基质CO2分离膜的制备。Dong 等[60]将GO 纳米片均匀分散于有机胺的水相溶液中,伴随着胺与酰氯单体的界面聚合反应,得到薄膜复合混合基质膜,选择层的厚度约1µm。

界面结构是制备高性能混合基质膜的关键要素,理想的混合基质膜应保证填料在聚合物基体内的均匀分散,两相界面处接触良好且作用力适中。如何通过合理的设计避免界面缺陷的形成是混合基质膜制备工艺应考虑的首要问题[61-62]。借助表面活性剂抑制纳米填料的团聚、超声处理以提高分散性是优化混合基质膜均匀性的有效手段。与石墨烯相比,GO 结构中丰富的含氧官能团可通过与高分子链之间形成氢键的方式在聚合物基体内获得更好的分散性。此外,对GO 纳米片进行表面官能化修饰、与第二相纳米材料复合,以增加界面相容性从而获得更理想的界面结构,是石墨烯基混合基质膜领域的研究热点。

3.2 石墨烯基混合基质膜的气体分离机理

石墨烯基混合基质膜的气体分离过程是溶解扩散机制、促进传递机制、尺寸筛分机制、Knudsen扩散等共同作用的结果[63]。聚合物作为混合基质膜结构中的主体,其分离机理是溶解扩散,主要依靠气体分子动力直径和冷凝性质的差异实现气体分离。部分聚合物结构内含有对CO2具有促进传递作用的官能团,如氨基、羧酸基等,这些官能团作为可逆反应位点促进CO2分子跨膜。气体分子通过层状结构GO膜的路径包括纳米片的结构缺陷、纳米片间的缝隙以及层间2D通道,当这些路径尺寸足够小时,可通过尺寸筛分和Knudsen效应实现气体分离。

GO 纳米片被引入聚合物基体内,将使气体分子的跨膜路径明显增长且更为曲折,这对尺寸较大的气体分子的影响更显著,从而有利于获得更高的选择性。GO纳米片可能影响高分子链的堆叠结构,增加聚合物基体的自由体积,从而获得更高的渗透通量。GO纳米片结构中的官能团(—COOH、—OH等)与极性C=O 键的相互作用有利于促进CO2的吸附和跨膜,从而获得更高的通量和选择性。此外,这些官能团为GO纳米片的表面修饰提供了更多可能性,氨基化、离子液体修饰可进一步优化界面结构,提高膜分离性能。设计GO与第二相纳米材料复合结构以充分发挥两相协同效应,抑制界面缺陷的形成,增强尺寸筛分,是获得综合性能更优的GO基混合基质膜的有效思路。

3.3 石墨烯基混合基质膜的CO2 分离性能及其调控

3.3.1 GO自身性质的影响及作用机制

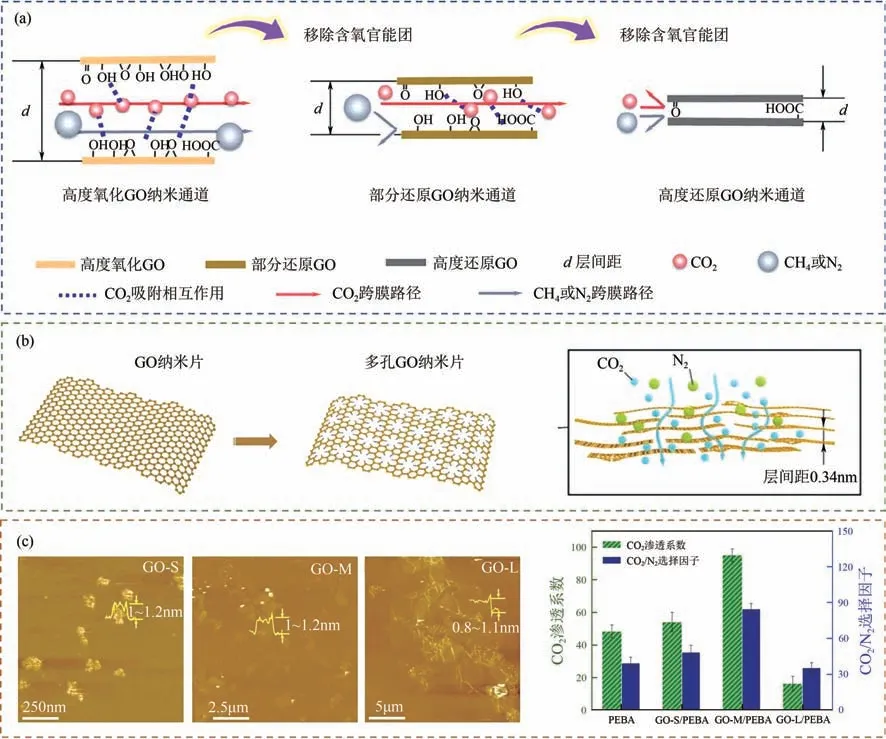

GO 的本征物理化学性质(含氧量、尺寸、形貌、结构缺陷等)是GO基混合基质膜气体分离性能的首要影响因素[64-65]。GO 纳米片组装的过程中,含氧官能团处易形成局域性的无序堆叠,增大平均有效层间距,甚至产生非选择性缺陷。然而,丰富的含氧官能团有利于CO2的选择性吸附,从而促进其跨膜。Shen 等[66]制备了不同含氧量的GO,以探究含氧量对GO/PEBA 混合基质膜性能的影响。如图7(a)所示,随着GO 结构中含氧官能团的移除,层间距减小,尺寸筛分效应增强,但GO 与CO2间的相互作用弱化。当GO 的O/C 比合适(0.55)时,层间纳米通道尺寸为0.36nm,筛分效应明显,同时GO 保留良好的CO2亲和特性,所得GO/PEBA 混合基质膜性能最优,膜对CO2的渗透系数为97Barrer,对CO2/N2的选择因子为86。Dong等[67]通过湿法化学处理在GO结构中引入纳米孔,得到部分还原的多孔GO,并制备Pebax 1657 混合基质膜。还原剂在温和的条件下与GO结构中的官能团发生反应,可控引入纳米孔。如图7(b)所示,部分还原的GO形成的层状堆叠具有更强的尺寸筛分效应,结构中的纳米孔可有效缩短气体分子的跨膜路径。优化所得膜对CO2的渗透系数为119Barrer,对CO2/N2的选择因子为104。GO 纳米片适中的横向尺寸也至关重要。如图7(c)所示,过大的尺寸将产生较强的屏蔽效应,显著增大气体分子的跨膜阻力,过小的尺寸不足以对气体分子的传质行为产生显著的影响,优化效果不明显[68]。此外,调控GO 的形貌特征、设计合理的氮元素掺杂等都是优化GO基混合基质膜气体分离性能的有效思路。

图7 GO自身性质对GO基混合基质膜性能的影响[66-68]

3.3.2 提高GO 在基体内的堆叠有序性来增强尺寸筛分

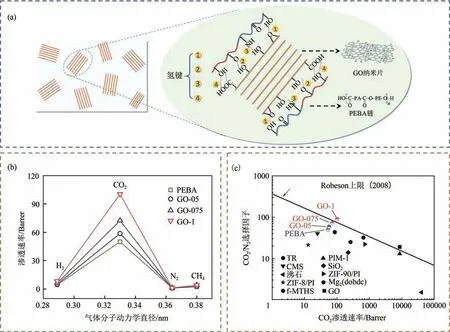

通过设计GO 纳米片与聚合物基体间的相互作用,促使其在基体内形成规则的有序排布,可增强层状堆叠区域的尺寸筛分效应,从而获得更为优异的分离性能。如图8(a)所示,得益于PEBA 基体的限域效应以及高分子链与GO 间形成的氢键,GO纳米片在聚合物基体内规则排布[69]。GO 堆叠层间距约0.35nm,与常见气体分子的动力学直径相当,具有较强的尺寸筛分效应。GO 的引入增加了气体分子的跨膜路径,CO2在官能团处的选择性吸附有利于其快速跨膜。如图8(b)、(c)所示,GO/PEBA混合基质膜表现出优异的分离性能,对CO2的渗透速率为100Barrer,对CO2/N2的选择因子为91。考虑到膜的实际应用,Zhang 等[70]采用浸涂法在多孔PVDF 中空纤维衬底上制备了超薄(约1µm)的GO/Pebax 混合基质膜。在表面张力、毛细效应和重力的综合作用下,GO 纳米片在Pebax 基体内形成有序排布,层间距约0.35nm,为气体分子提供额外的选择性跨膜通道。

图8 调控GO纳米片在聚合物基体内有序排布[69]

3.3.3 调控两相物化性质以优化界面结构

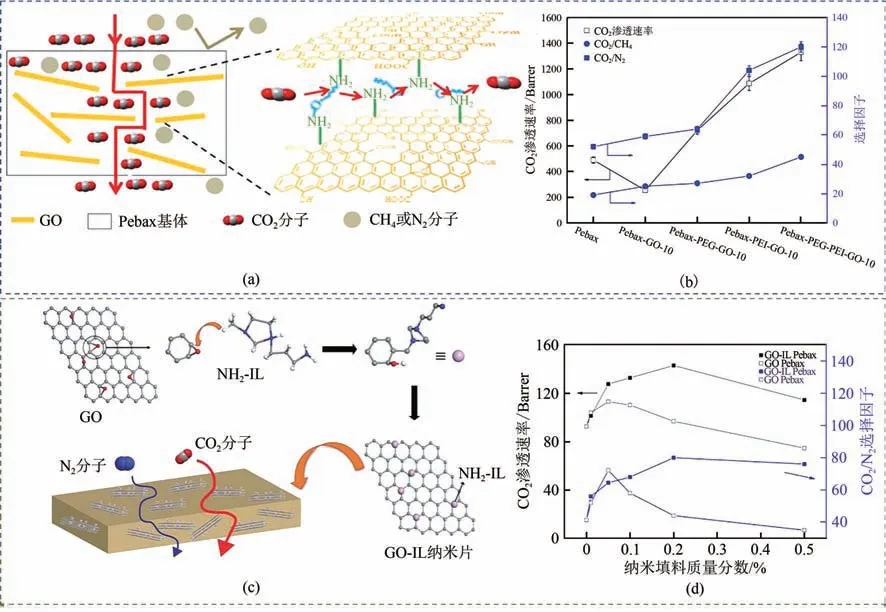

对GO 进行表面修饰是调节混合基质膜的界面结构、优化复合膜选择性的有效手段。利用亲CO2型的胺类化合物[71-73]、醚氧(ethylene oxide,EO)基团、咪唑基团[74]、离子液体、金属离子[75]等对GO 进行表面修饰,可提高GO 与聚合物基体的相容性,获得更理想的界面结构。同时,亲CO2官能团的引入可通过增强膜的溶解选择性和反应选择性获得更优异的CO2分离性能。如图9(a)所示,将EO 基团和PEI 修饰在GO 表面,并制备Pebax 混合基质膜[57]。GO纳米片的2D结构使气体分子的跨膜路径更为曲折,显著增加大尺寸气体分子的跨膜阻力,从而提高膜的扩散选择性。EO 基团具有良好的CO2亲和性,可通过溶解选择性促进其跨膜。PEI 结构中的伯氨基、叔氨基和季铵基可与CO2发生可逆反应,作为促进传输位点辅助CO2跨膜。如图9(b)所示,膜表现出优异的CO2分离性能,对CO2的最优渗透系数为1330Barrer,对CO2/CH4的选择因子为45,对CO2/N2的选择因子为120,远超2008年的Robeson上限。咪唑基离子液体具有良好的CO2亲和性。如图9(c)、(d)所示,离子液体修饰的GO 与Pebax 分子链之间的氢键可增强界面相互作用,促进GO 均匀分散[76]。同时,离子液体可作为传输载体,促进CO2跨膜。优化所得膜对CO2的渗透速率为900GPU,膜对CO2/N2、CO2/H2的选择因子分别为45和5.8。

图9 GO纳米片的官能化修饰对GO基混合基质膜性能的影响[57,76]

在GO 基混合基质膜的制备过程中,合理的添加剂的使用可进一步优化两相界面结构,充分发挥多重分离机制的综合作用,获得更优的CO2分离性能。比如,离子液体作为添加剂可提高GO与基体的相容性,影响聚合物基体的结晶状态,优化膜的溶解选择性。此外,离子液体与GO之间的π-π相互作用和阳离子-π 相互作用会促使离子液体向膜表面处聚集,使其对CO2的亲和性得到更好的发挥,膜对CO2的渗透速率可达1000GPU,对CO2/N2的选择因子为44[77]。利用PEG-MEA 作为添加剂可减小Pebax基体内的晶相区域,增大基体的自由体积,从而获得更高的气体渗透通量。在此基础上引入GO,进一步提高膜的通量和选择性,增强膜的抗塑化能力和工作稳定性[78]。

3.3.4 设计GO基复合结构以发挥两相协同效应

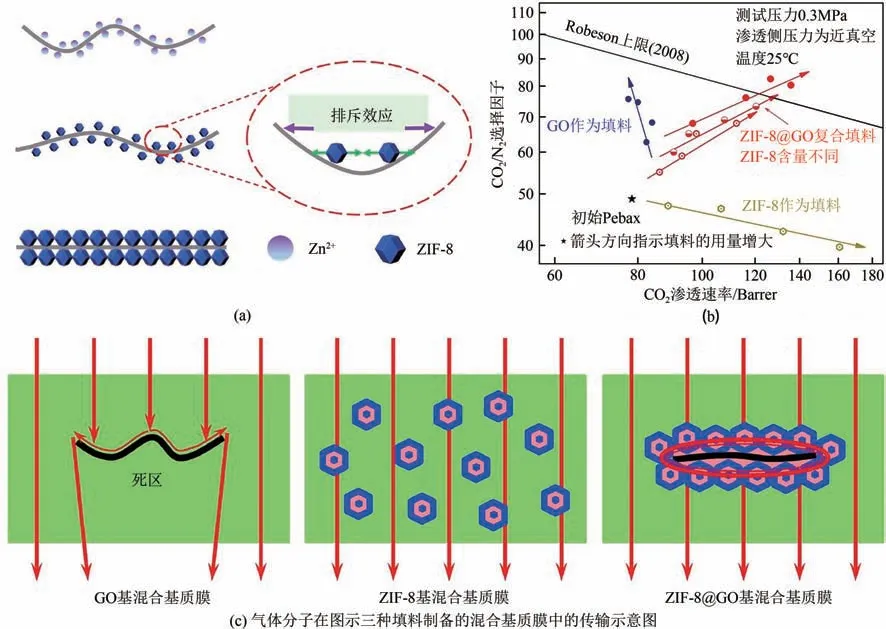

设计GO 与第二相纳米材料的复合结构,是优化GO基混合基质膜分离性能的另一种途径。充分发挥两相协同效应,可调节混合基质膜内气体分子的传输路径,优化填料与聚合物基体的界面结构。以GO 为填料制备混合基质膜时,GO 自身的2D 结构特征易在聚合物基体内形成屈曲路径,使膜的渗透通量下降。此外,当GO的添加量较多时,层状堆叠区域的形成显著增大气体分子的跨膜阻力。为了解决上述问题,Yang 等[79]在GO 纳米片上原位生长ZIF-8 纳米颗粒,如图10(a)所示,ZIF-8 在成核以及后续生长的过程中相互排斥,得到结构舒展的ZIF-8@GO 纳米复合结构。以此为基础,制备Pebax 1657 混合基质膜,膜的CO2分离性能相较于单一填料制备的混合基质膜大幅提升,见图10(b)。图10(c)所示为气体分子在三种混合基质膜内的扩散路径示意图,GO 基混合基质膜内存在气体分子的扩散死区,不利于获得高渗透通量。ZIF-8基混合基质膜内气体分子的跨膜路径更短且更多,但膜的选择性下降。ZIF-8@GO可有效规避二者的缺点,充分发挥两相优势,所得ZIF-8@GO/Pebax 混合基质膜对CO2的渗透系数为136.2Barrer,对CO2/N2的选择性为77.9。此外,孔隙丰富的ZIF-8 修饰在GO 表面可增加气体分子跨膜路径的贯通度,对提高膜的气体渗透性能有利[80]。除了ZIF-8,其他种类的MOFs 材料如NiDOBDC 以及多孔有机聚合物也被用于制备GO基纳米复合结构,并作为填料制备混合基质CO2分离膜[81-82]。

图10 GO基复合填料混合基质膜[79]

4 结语与展望

得益于单原子层的厚度和精细可调的孔结构,纳米孔石墨烯膜有望同时实现极高的渗透速率和选择性,且具有优异的热稳定性和化学稳定性,是一种具有良好应用前景的新型气体分离膜材料。理论和实验研究均表明,纳米孔石墨烯膜的气体渗透速率比高分子膜高出几个数量级,同时表现出优异的选择性。调控纳米孔的几何特征、电荷性质、结构应力、表面官能团等可实现膜分离性能的进一步优化。技术难度和加工成本是限制其实际应用的首要因素:①CVD 法是最有望实现大面积、高质量石墨烯制备的技术,其经济性有待进一步提高;②CVD 石墨烯的转移过程在其结构中引入的裂纹和缺陷将作为非选择性位点;③高能离子束轰击、氧化刻蚀等纳米造孔技术无法实现孔尺寸的精细调控,所得纳米孔的尺寸分布较宽,显著降低膜的选择性。实际应用中,纳米孔处产生的应力集中将影响膜的机械强度。

GO 纳米片自身具有良好的CO2亲和性,将其组装为层状结构,曲折的层间2D 纳米通道作为气体分子的主要跨膜路径。减少GO纳米片自身结构缺陷、提高堆叠结构的取向度、调控纳米片层间尺寸是增强GO膜尺寸筛分效应的有效手段。调控层间通道的化学微环境,引入氨基、硼酸盐、金属离子、离子液体等增进CO2的溶解,是促进其跨膜传输的另一种思路。目前,GO膜面临的主要问题有:①当前的成膜工艺难以实现GO膜的连续、大面积制备,同时精确控制膜的层间微结构;②气体分子在层间2D纳米通道内的传输路径曲折,GO膜的渗透性有待进一步提高;③GO 膜在实际应用环境(高温、高压、复杂气体环境等)中的工作稳定性有待验证。

石墨烯基混合基质膜可结合二者优势,发挥多种分离机制的协同作用,获得优异的综合性能,是最有望实现工业化应用的一种石墨烯基CO2分离膜形式。改善石墨烯基材料在聚合物基体内的分散性,获得无缺陷的理想界面结构是混合基质膜制备过程中的核心问题。对GO进行表面修饰,在两相界面处形成氢键和化学键,可有效避免膜基体内缺陷的产生。合理的添加剂使用可优化二者的界面相容性,辅助石墨烯基材料的均匀分散。CO2亲和性官能团的引入可促进CO2溶解,辅助其快速跨膜,从而获得更优的渗透性和选择性。设计石墨烯基材料与第二相纳米材料的复合结构,是调控气体分子跨膜路径、优化界面结构的另一种有效思路。

基于上述汇总和分析,以下方向值得开展更深入的研究:①在纳米限域环境中,气体分子的传质行为与宏观流体差异显著。开展系统的理论研究,准确描述气体分子的跨膜行为,对膜结构的设计具有重要指导意义;②目前,对于混合基质膜内界面问题的认识仍处于定性分析阶段;亟需采用先进的表征手段,对界面相互作用、缺陷形成机制进行有效表征,建立膜构性关系的理论模型;③当前的膜制备过程中,缺陷的形成使所得膜的实际分离性能远低于理论值,先进的无缺陷成膜加工工艺是未来研究的重点方向;④实验室研究阶段的石墨烯基CO2分离膜的尺寸仅为厘米级,距离商业化的要求甚远,此外,实验室研究的膜多为平板形式,制备高装填密度的卷式膜和中空纤维膜组件仍面临不小挑战,从膜片到膜组件的放大效应问题未见报道;⑤膜在复杂应用环境中的综合性能有待进一步研究,工作稳定性等问题应加入实际的考量范畴。