有序介孔CuCoZr催化剂的制备及其催化合成气制乙醇及高级醇性能

2022-12-15刘瑞琴孟凡会王立言张鹏张俊峰谭猗生李忠

刘瑞琴,孟凡会,王立言,张鹏,张俊峰,谭猗生,李忠

(1 太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西太原 030024;2 中国科学院山西煤炭化学研究所煤转化国家重点实验室,山西太原 030001)

自法国石油研究所1978 年首次报道合成气在CuCo 催化剂上直接转化为乙醇后,研究人员开始重视利用CuCo催化剂高效合成高级醇[16-17]。众所周知,合成气制高级醇的机理是双活性位机理,即在CuCo催化剂中Co物种作为CO解离的活性位点,产生表面烷基(链扩展),Cu物种促进CO的非解离插入随后生成C2+醇。Cu、Co 物种的高度分散以及强协同催化作用是合成高级醇的关键[18-19]。Prieto等[20]结合密度泛函理论(DFT)模拟和微观动力学模型设计了一种高效CoCu/MoOx催化剂,并将其用于乙醇及高级醇的合成,发现表面富集Co的CuCo纳米催化剂有利于C2+醇的合成,当Cu/(Cu+Co)原子比为0.3时,不同功能的Cu和Co活性位点之间存在协同效应,乙醇及高级醇的选择性达到最高。Lyu 等[21]利用赖氨酸作为表面活性剂,制备了Cu 纳米簇负载于Co纳米片的催化剂,Cu/Co催化剂的特殊形貌促进了CO 选择性加氢及对高级醇的选择性,并降低了甲烷选择性,但该催化剂在反应过程中活性组分易发生团聚,导致催化活性及总醇选择性下降。在CuCo基催化剂中,不同载体(SiO2、Al2O3、La2O3、ZrO2)均可用于催化剂活性组分的分散,进而提高总醇及高级醇的选择性[22-23]。ZrO2载体具有较好的热稳定性[24-25],可提高总醇的选择性,抑制烃类的生成。Liu 等[26-27]研究了La 掺杂的Co-Cu/ZrO2催化剂,发现La 掺杂的ZrO2增强了Cu-Co 间的相互作用,促进了Cu-Co纳米粒子高度分散,催化剂表现出良好的活性和稳定性。因此,开发一种具有较大比表面积、金属颗粒高度分散的CuCoZr催化剂是目前研究的热点。

有序介孔金属氧化物因比表面积高、孔道结构规整有序、孔径分布窄、孔径大小连续可调以及活性中心之间相互作用强等特点[28-29],受到催化领域的广泛关注[30-31]。Yuan 等[32]以三嵌段共聚物(F127)为结构导向剂(SDA),选择氯化锆和硝酸盐为前体,采用蒸发诱导自组装(EISA)法制备了具有有序介孔结构和晶壁的Zr 基功能催化剂,在苯加氢反应中表现出良好的催化活性。Cai 等[33]发现采用EISA 法合成的有序介孔MA-Ni 催化剂比共沉淀制备的NiAl及浸渍法制备的Ni-OMA催化剂具有更大的比表面积和更大的孔径,因而表现出更高的催化CO2吸附能力。目前,将有序介孔CuCoZr催化剂用于催化合成气定向合成乙醇及高级醇的研究尚未有文献报道。

基于有序介孔结构的优点,本文采用EISA 法合成一系列CuCoZr 催化剂,将其用于合成气制乙醇及高级醇的反应,并与共沉淀(CP)法制备的CuCoZr 催化剂进行对比,考察催化剂制备方法及EISA法制备的催化剂Cu/Co原子比对催化性能的影响。通过小角XRD、N2物理吸附-脱附、TEM、H2-TPR、XPS 以及原位DRIFT 等表征手段,研究制备方法和Cu/Co 原子比对催化剂结构的影响规律,探讨合成气在EISA 法制备的Cu3Co1Zr 催化剂表面的反应路径。

1 实验部分

1.1 化学试剂及气体

三嵌段共聚物F127(EO106PO70EO106,Sigma-Aldrich)、硝酸铜[Cu(NO3)2·3H2O,AR 级],上海麦克林生化科技有限公司;硝酸钴[Co(NO3)2·6H2O,AR 级]国药集团化学试剂有限公司;硝酸锆[Zr(NO3)4·5H2O,GR级],上海贤鼎生物科技有限公司;NaOH 和无水Na2CO3(AR 级),天津市科密欧化学试剂有限公司;混合气(H2∶CO=2∶1)、氢氮混合气(10% H2/N2),中科院山西煤炭化学研究所。

1.2 样品的制备

1.2.1 EISA法制备CuCoZr催化剂

称1g F127 溶于无水乙醇中,超声使其完全溶解,得到溶液A。将硝酸铜、硝酸钴和硝酸锆配制成阳离子总浓度为10mmol/L 的溶液,然后缓慢滴加到溶液A中并充分搅拌,得到溶液B,之后在恒温水浴40℃下剧烈搅拌4h,使之成为溶胶状。将溶胶状物质倒入表面皿中,在60℃下干燥使之变为透明干凝胶。最后取出样品研磨至粉末状,并在马弗炉中400℃下焙烧5h,得到CuCoZr 金属氧化物,标记为CuxCoyZr,其中(Cu+Co)/Zr 原子比为40/60,x∶y比值为0∶1、1∶0、4∶1、3∶1、1∶2。

1.2.2 共沉淀法制备CuCoZr-CP催化剂

婴幼儿阶段是儿童发育的快速增长期,精细动作发育也处于较快发展阶段。精细动作发育是儿童智能发育的重要组成部分,是儿童神经心理发育的重要内容。精细运动发育主要是指手动作的发展,这在婴幼儿智能发育中非常重要[1]。婴幼儿的神经心理发育过程受多种因素的影响,本研究通过在全国东中西7个城市进行调查,了解3岁以下儿童精细动作发育情况,探讨影响儿童精细动作发育的相关因素。

将硝酸铜、硝酸钴和硝酸锆按金属原子比为3∶1∶6 配制金属盐溶液,同时配制1.0mol/L 的Na2CO3溶液作为沉淀剂,在80℃恒温水浴条件下将两溶液并流滴加到装有100mL 去离子水的三口瓶中,控制pH为8.0±0.1。滴加完毕后继续在80℃水浴中搅拌2h,之后离心、洗涤至中性,并在100℃鼓风干燥箱中干燥12h,最后研磨粉碎并在马弗炉中400℃焙烧5h,即得CuCoZr-CP催化剂。

1.3 催化剂表征

N2吸附-脱附表征在贝士德3H-2000PS2 吸附仪上进行。称取100mg 催化剂,先在250℃下真空预处理4h,然后进行N2吸附-脱附实验,利用Brunauer-Emmett-Teller 方程计算样品的比表面积,孔径分布依据Barrett-Joyner-Halenda(BJH)模型计算。

小角XRD 表征在Bruker D8 Advance 型X 射线衍射仪上进行,扫描范围为0.5°~10°,扫描速率为1°/min。原位XRD 采用理学Rigaku SmartLab SE 型X 射线衍射仪表征,在还原气氛(10% H2/N2)中测试催化剂50~500℃的XRD谱图,Cu Kα射线波长λ=0.1541862nm、电压40kV、电流40mA、扫描范围为5°~80°、扫描速率为10°/min。

采用JEM-2100F 场发射透射电子显微镜分析样品的形貌,加速电压200kV。测试前,先将样品研磨至细粉末,然后在乙醇中超声处理使其均匀分散,最后取悬浊液滴加在碳膜的铜网上备用。

采用麦克AutoChem 2920型化学吸附仪对催化剂进行H2-TPR程序升温还原表征,取20mg催化剂装入U 形石英管反应器中,在300℃下用N2恒温吹扫30min(40mL/min),然后冷却至50℃,并将气体切换为10%H2/N2还原气,流量30mL/min,待基线平稳后以10℃/min 的升温速率加热至900℃,用热导检测器(TCD)检测H2信号变化。

采用麦克AutoChem 2920型化学吸附仪对催化剂进行CO-TPD表征,取0.1g催化剂装于U形石英管反应器中,通入10%H2/N2还原气(30mL/min),以10℃/min 的升温速率升温至300℃并维持1h。然后切换为N2气并吹扫0.5h,冷却到50℃切换为10% CO/He 进行CO 吸附,之后用Ar 气吹扫,待TCD信号稳定后进行程序升温脱附,以10℃/min的速率升温到500℃,CO脱附信号通过TCD检测。

X 射线光电子能谱采用Axis Ultra DLD 仪器进行测定,仪器装备Al Kα射线(hv=1486.6eV),功率为250W,加速电压为12.5kV,真空度为2×10-8Pa,各元素的结合能与标准C 1s 的结合能(284.6eV)进行校准。

原位红外漫反射光谱表征在Bruker Tensor Ⅱ型红外光谱仪上进行测试,取20mg 样品置于红外原位池中,在10%H2/N2气氛(15mL/min)中300℃还原1h,然后在Ar 气氛中(25mL/min)吹扫30min,测定背景,之后切换为CO 并持续通入30min,随后切换为合成气(H2∶CO=2∶1)吸附30min 并记录相应的谱图。

1.4 催化剂活性评价

催化剂的活性评价在固定床反应装置上进行。将1.0g 催化剂(20~40 目)与1.0mL 相同目数的石英砂混合均匀装入内径为8mm 的高压反应管中,常压下通入流量为50mL/min的10%H2/N2混合气,以2℃/min的升温速率升温至300℃并还原4h。然后切换为合成气(H2∶CO=2∶1),气体流量为50mL/min、反应温度为300℃、压力为6.0MPa,活性数据取反应12~24h 活性数据的平均值。反应后的产物采用4台气相色谱对气相、液相进行分析,色谱1为GC4000A,装备炭分子筛柱并采用TCD 检测器在线分析气相产物中的H2、CO、CO2及CH4组分;色谱2 为GC4000A,装备GDX-403 柱并采用氢火焰离子化检测器(FID)分析气相产物中的碳氢化合物和甲醇等组分;色谱3 为GC4000A,装备GDX-401柱并采用TCD检测器分析甲醇和水组分;色谱4 为GC-7AG,装备Chromsorb 101 柱并采用FID 检测器分析液相中的各种醇。采用归一化法对数据进行分析处理,液相产物利用甲醇进行关联,气相产物利用甲烷进行关联[13,34]。

2 结果与讨论

2.1 组织结构性质

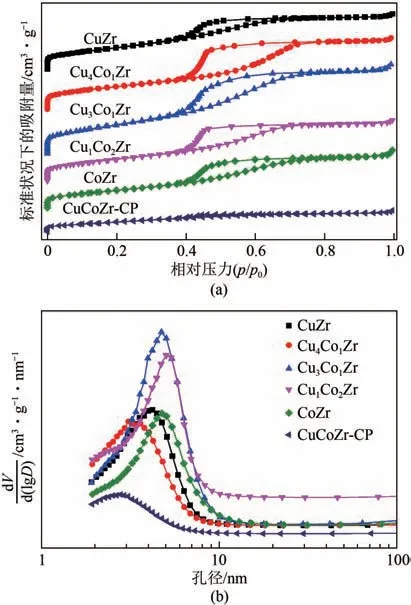

不同催化剂的N2物理吸附-脱附等温线见图1(a)。可以看出,采用EISA 法制备的催化剂均出现了明显的回滞环,表明这些催化剂为介孔材料,且随着催化剂中Cu 含量的增加,回滞环先增大后减小。根据国际纯粹与应用化学联合会(IUPAC)分类,这些介孔为H2型墨水瓶形介孔。与Cu3Co1Zr相比,采用共沉淀法制备的CuCoZr-CP 催化剂几乎看不到回滞环,表明介孔含量很少。催化剂的孔径分布见图1(b),EISA 法制备的不同催化剂孔径分布为3.5~5.9nm,且孔径随Cu 含量的增加先增大后减小,CuCoZr-CP催化剂的孔径最小。

图1 不同催化剂的N2吸附-脱附等温线和孔径分布曲线

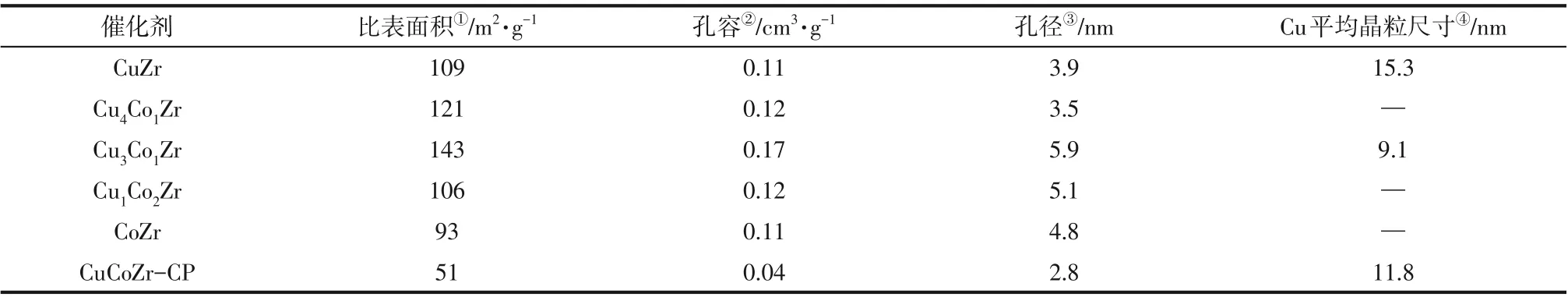

不同催化剂的织构性质见表1。与双组分CuZr或CoZr 相比,三组分CuCoZr 催化剂的比表面积较大,其中Cu3Co1Zr 催化剂的比表面积达到143m2/g,孔容和孔径均达到最大值,这有利于暴露更多的活性位点和反应扩散。采用共沉淀法制备的CuCoZr-CP 催化剂比表面积仅为51m2/g,平均孔径仅为2.8nm。

2.2 结构及形貌分析

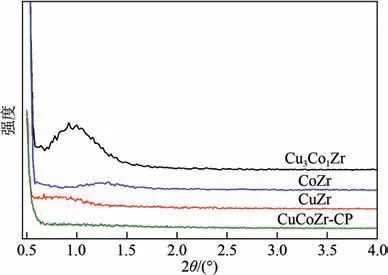

采用小角XRD 进一步研究了催化剂的介孔结构,其衍射谱图见图2。可以看出,在2θ为0.9°~1.5°之间,采用EISA 法制备的催化剂均出现了强的衍射峰,表明合成的样品介孔具有有序性[32],Cu3Co1Zr 的衍射峰比CuZr 和CoZr 催化剂更强,说明Cu3Co1Zr中有序介孔结构更明显。CuCoZr-CP 催化剂没有出现衍射峰,这主要是因为催化剂在制备过程中孔道被堵塞,孔结构变得不规整。

图2 不同催化剂的小角XRD谱图

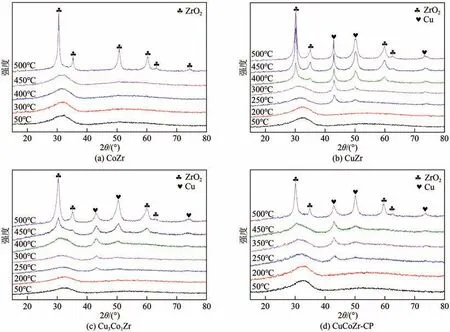

采用原位XRD 研究催化剂的晶体结构在H2气氛中随温度的变化规律,如图3所示,图中43.3°、50.4°、74.1°处的衍射峰归属于金属Cu的特征衍射峰(JCPDS No. 04-0836)。CuZr[图3(b)]、Cu3Co1Zr[图3(c)]与CuCoZr-CP[图3(d)]催化剂均在250℃时开始出现金属Cu 的衍射峰,且峰强度随温度升高逐渐增强,表明催化剂中的Cu物种在250℃时即可被还原。所有催化剂均未出现金属Co 的衍射峰。CoZr 与CuCoZr-CP 催化剂在500℃时出现明显的四方相t-ZrO2(JCPDS No.49-1642)衍射峰,CuZr在400℃时出现t-ZrO2衍射峰,Cu3Co1Zr 在450℃时出现t-ZrO2的峰。采用Scherrer 公式计算不同催化剂在XRD 谱图中500℃时2θ为43.0°/50.1°处的金属Cu 晶粒尺寸的平均值,结果列于表1,可以看出,Cu3Co1Zr 催化剂的Cu 平均晶粒尺寸最小,为9.1nm,CuCoZr-CP 的晶粒尺寸为11.8nm,CuZr 催化剂的Cu 晶粒尺寸最大,为15.3nm。这表明介孔结构能够促进铜物种的分散,减小金属Cu 晶粒尺寸,有利于提高反应活性。

图3 不同催化剂在H2气氛中升温还原的原位XRD谱图

表1 不同催化剂的织构性质及Cu晶粒尺寸

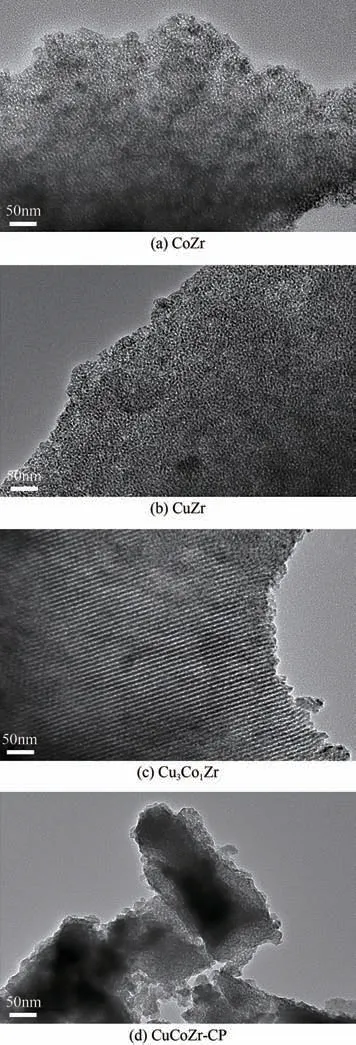

采用TEM观察不同催化剂的形貌和颗粒尺寸,从 图4 可 以 看 出,EISA 法 制 备 的CuZr、CoZr 及Cu3Co1Zr催化剂的颗粒尺寸较小且分散均匀,相较于CuZr 和CoZr 催化剂,Cu3Co1Zr 催化剂的介孔孔道更加明显,且Cu3Co1Zr比表面积更大,能够促进Cu、Co物种的分散,有利于暴露更多的活性位点。采用沉淀法制备的CuCoZr-CP 催化剂颗粒尺寸大且出现明显团聚。

图4 不同催化剂的TEM图

2.3 表面性质分析

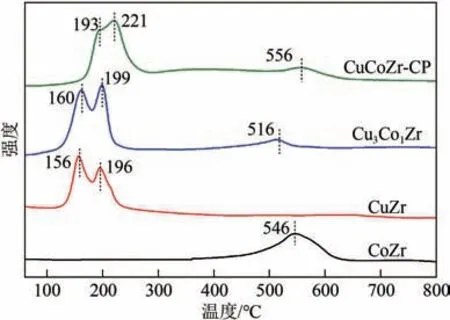

为了探究不同催化剂中金属物种的还原能力,对催化剂进行了H2-TPR 表征,如图5 所示。CoZr催化剂在546℃出现一个明显的还原峰,归属于催化剂中Co 物种的还原[14,35]。CuZr 催化剂在156~196℃之间出现两个还原峰,第一个峰归属于CuO物种还原为Cu2O,第二个峰归属于Cu2O 还原为金属Cu 单质[36-37]。Cu3Co1Zr 催化剂出现的两个低温还原峰(160~200℃),归属于Cu 物种还原为金属Cu,同时可以看出,Co 物种的还原峰强度减弱且向低温方向偏移,表明催化剂中的Cu促进了Co物种的还原[38-39]。CuCoZr-CP催化剂的Cu、Co物种还原峰均向高温方向偏移,且Cu 物种的两个还原峰区分不明显,这是因为CuCoZr-CP 催化剂的颗粒较大且出现团聚,导致Cu和Co物种的还原难度增加,因而还原峰向高温方向偏移。

图5 不同催化剂的H2-TPR谱图

为了探究催化剂对反应物分子CO 的吸附情况,对催化剂进行了CO-TPD 表征,结果见图6。CuCoZr-CP 催化剂的CO 脱附峰最小,而CuZr、CoZr和Cu3Co1Zr催化剂出现明显的CO脱附峰。CO的脱附峰面积越大,表明催化剂对反应物分子吸附量越多。图6 中CO 的脱附量按从大到小的顺序为Cu3Co1Zr(0.33mmol/g)>CoZr(0.32mmol/g)>CuZr(0.29mmol/g)>CuCoZr-CP(0.028mmol/g)。Cu3Co1Zr催化剂的CO 脱附量最大,表明该催化剂具有更好的CO吸附性能。

图6 不同催化剂的CO-TPD谱图

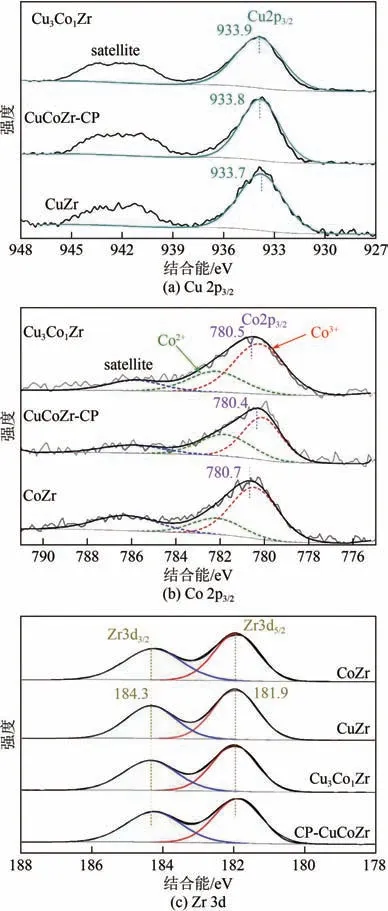

采用XPS 对催化剂中金属间的相互作用及表面价态进行分析。图7(a)中催化剂在约933.8eV 处出现的主峰归属于Cu 2p3/2的结合能峰,941.1~943.7eV处出现了卫星伴峰,说明催化剂中Cu物种主要以CuO 形式存在[40]。与CuZr 催化剂相比,引入Co以后,Cu3Co1Zr催化剂的Cu 2p3/2结合能增加了0.2eV,CuCoZr-CP催化剂增加0.1eV,说明CuCoZr催化剂的Cu2+物种的电子云密度高于CuZr 催化剂。图7(b)中催化剂的Co 2p3/2结合能特征峰位于约780.7eV处,同时在785.9~786.3eV处出现了明显的卫星伴峰。对Co 2p3/2特征峰拟合发现,催化剂中Co存在两种价态,其中,结合能在约782.0eV的特征峰归属于Co2+,结合能位于约780.0eV 的峰对应于Co3+[41]。对比CoZr 催化剂,Cu3Co1Zr 和CuCoZr-CP催化剂的Co 2p3/2结合能均减小,分别减小0.2eV和0.3eV,说明CuCoZr 催化剂中Co 的电子状态发生了改变。Cu 2p3/2向高结合能方向偏移与Co 2p3/2向低结合能方向偏移相对应,说明Co 物种上的电子部分转移到Cu 物种上,Cu-Co 间存在相互作用[42]。相比于CuCoZr-CP,Cu3Co1Zr 催化剂的Cu 与Co结合能偏移更大,表明CuCo间具有更强的相互作用。通过不同催化剂的Zr 3d谱图发现,Zr 3d结合能未发生任何偏移,说明电子转移主要发生在Cu和Co上。

图7 焙烧后不同催化剂的XPS谱图

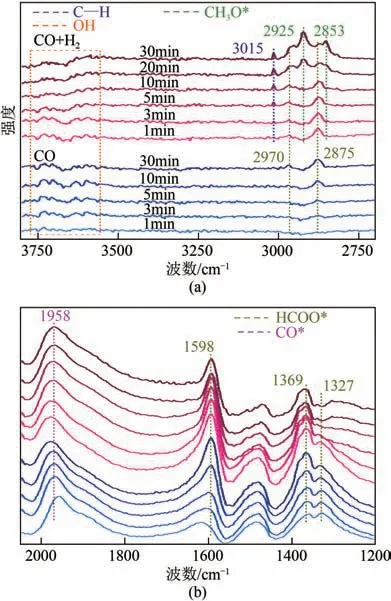

采用原位DRIFT 表征来探究合成气在Cu3Co1Zr催化剂表面的反应路径。图8为还原后Co3Cu1Zr 催化剂在300℃时吸附CO及合成气(CO+H2)后表面物种随时间变化的红外谱图。图中3575~3772cm-1处出现的红外特征峰归属于催化剂表面的—OH,当通入CO 气氛仅1min 后在3575~3772cm-1处出现了倒峰,说明催化剂表面的羟基被消耗。在2970cm-1、2875cm-1、1598cm-1、1360cm-1和1327cm-1处出现了HCOO*基团的红外特征峰[43-44]。随着CO通入时间的增加,—OH 的倒峰强度及HCOO*基团的正峰强度逐渐增强,说明催化剂上非解离CO*与催化剂表面—OH 反应生成了HCOO*,随后切换为合成气(CO+H2)吸附5min后,在3015cm-1处出现了新的吸收峰,归属于烷烃的C—H 振动峰,同时在2925cm-1和2853cm-1处出现了CH3O*基团的吸收峰,且随着通入时间的增加,C—H 振动峰及CH3O*吸收峰强度逐渐增强,说明在H2气氛中,HCOO*基团可继续加氢生成CH3O*,CH3O*中的C—O 键裂解产生CHx中间体[45]。同时,在1958cm-1处出现了催化剂表面Co物种对CO的桥式吸附峰,导致CO 键更易裂解,促进CHx中间体的生成[46],生成的CHx中间体与CO*结合生成CHxCO,CHxCO 进一步加氢生成乙醇及高级醇。

图8 还原后Co3Cu1Zr催化剂的原位DRIFTS谱图

2.4 催化性能评价

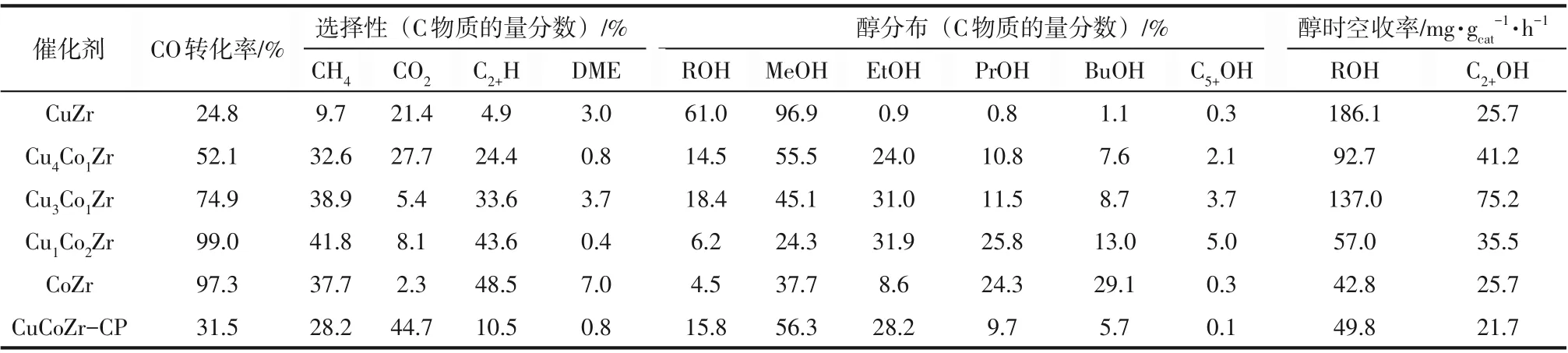

在固定床反应器中对催化剂催化合成气制乙醇及高级醇的性能进行评价,结果列于表2。由表2可以看出,CuZr 催化剂的CO 转化率最低,仅为24.8%,CoZr催化剂CO转化率达到97.3%,表明催化剂中Co的加入更有利于CO的转化。对产物分析发现,CoZr 催化剂的主要产物为烷烃,总醇的选择性最低,仅为4.5%。CuZr 催化剂有利于醇的生成,总醇选择性为61.0%,其中,甲醇的物质的量分数为96.9%,高级醇占比仅为3.1%。对于不同Cu/Co 原子比的CuxCoyZr 催化剂,随着Co 含量的增加,CO 转化率逐渐升高,总醇的选择性及高级醇的时空收率呈现先增大后减小的趋势,乙醇的摩尔比逐渐增加。当Cu/Co 原子比为3 时催化剂性能最优,CO转化率为74.9%,总醇选择性为18.4%,总醇中高级醇时空收率达到75.2mg/(gcat·h),乙醇的物质的量分数为31.0%。与之组成相同的CuCoZr-CP催化剂CO转化率仅为31.5%,总醇选择性为15.8%,总醇中高级醇时空收率仅为21.7mg/(gcat·h),乙醇物质的量分数为28.2%。这表明采用EISA 法制备的有序介孔Cu3Co1Zr 催化剂有利于提高CO 转化率,同时可以看出,Cu3Co1Zr的介孔结构有利于提高乙醇和高级醇的选择性,从而有利于提高产物中总醇的时空收率。

表2 不同催化剂CO加氢反应合成乙醇及高级醇的性能

3 结论

采用EISA 法和共沉淀法制备了一系列CuCoZr催化剂,考察了其催化CO 加氢制乙醇及高级醇反应性能。研究发现,EISA 法制备的CuCoZr 催化剂,比表面积随Cu/Co 原子比的增加先增加后减小,均大于共沉淀法制备的CuCoZr-CP 催化剂,其中,Cu/Co 原子比为3∶1的Cu3Co1Zr 催化剂比表面积最大,Cu、Co 分散度高且为有序介孔结构,还原后的Cu晶粒尺寸最小。CuCo间存在的相互作用使得Cu3Co1Zr 催化剂具有最大的CO 脱附量。催化剂表面—OH 和非解离的CO*反应生成HCOO*基团,HCOO*加氢生成CH3O*,CH3O*中的C—O 键裂解产生CHx中间体,并进一步与CO*结合生成CHxCO,最终加氢生成乙醇及高级醇。通过活性评价结果可知,CuCoZr催化剂中不同Cu/Co摩尔比显著影响其催化性能,其中Cu3Co1Zr催化剂的催化活性最优,CO转化率为74.9%,总醇选择性为18.4%,总醇中高级醇的时空收率达到75.2mg/(gcat·h),乙醇的物质的量分数为31.0%。