PBS前体1,4-丁二醇合成的反应工艺和催化剂研究进展

2022-12-15李庆远王超许世佩张雪琴邱明建刘梦瑶丛梦晓

李庆远,王超,许世佩,张雪琴,邱明建,刘梦瑶,丛梦晓

(中节能工程技术研究院有限公司,北京 100082)

目前在品种繁多的生物可降解塑料中,聚丁二酸丁二醇酯(PBS)是公认的可以完全生物降解的可降解塑料,PBS不但具有良好的生物相容性和生物可吸收性,而且其熔点较高、耐热性和力学性能较好,因而PBS可以被单独、共混或复合地用于包装、食品等其他多个行业[1-3]。由于近年来原材料价格的上涨,尤其是合成PBS的原材料之一1,4-丁二醇(BDO)的价格飙升,因此导致生产PBS的成本急剧上升。如何降低原材料的价格也就成为了生产PBS产品的重中之重。

BDO作为一种重要的有机化工和精细化工原料,由于其下游衍生物种类繁多而得到迅速发展[4-5],其主要用于制造聚氨酯(PU)、γ-丁内酯(GBL)、聚对苯二甲酸丁二醇酯(PBT)、聚丁二酸丁二醇酯(PBS)、四氢呋喃(THF)和N-甲基吡咯烷酮(NMP)等[6-9],详见图1。BDO 最早由德国Farben公司Reppe等在研究丁二烯合成橡胶工艺过程中成功开发,并由德国BASF公司于1940年间实现工业化。该过程以乙炔和甲醛为原料,经炔化和加氢两步反应生成1,4-丁二醇[10]。随着BDO需求的不断增加,其合成工艺也在不断拓展和改进,目前国内合成BDO 的工艺仍然以炔醛法为主,虽然也伴有其他工艺的运行,但主要以化石基路线为主导,这就给环境造成了一定的压力。另外,在绿色可持续发展和“碳中和、碳达峰”战略的前提下,一方面加大对新型催化剂的开发,从源头上降低生产的物耗;另一方面不断开发和完善新路线,充分利用可再生能源,如生物质,降低对不可再生资源的依赖显得尤为重要。由此也可以看出,更加全面系统地了解和掌握BDO 合成工艺和催化剂的发展是十分必要的。

图1 1,4-丁二醇的合成工艺和应用

本文将依据BDO 的合成工艺路线和生产方法的不同进行分类,并详细阐述近年来基于Cu、Ni、Pd、Pt 和Rh 基催化剂石油路线合成BDO 的过程;另外,还着重阐明了基于生物质为原料的生物路线合成BDO 的最新发展,简要归纳了生物质合成BDO 生命周期评估以及资本和运营成本,最后对BDO合成的发展进行了展望。

1 化石基路线合成1,4-丁二醇

目前,BDO 主要由化石原料(煤、石油或天然气)通过四种主要工艺生产,这四种工艺都是能源密集型产业,并且会造成大量温室气体排放[5]。由于环境保护和不可再生资源成本的日益增加,促使开发了更加绿色和可持续发展的BDO生产工艺,即生物法生产BDO。生物法工艺采用可再生原料,成本更低,物耗更低,温室气体排放更低[11]。为BDO 的生产开辟了一条崭新的道路,该工艺将与现有的、全球分布的化石原料制成的BDO 化学品共同发展和竞争,不断推进产业的换代和升级。

1.1 反应工艺

1.1.1 炔醛法

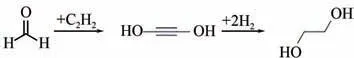

炔醛法即为Reppe法,该法因原料乙炔的来源不同,又可以分为天然气乙炔法和电石乙炔法[12-13]。传统的炔醛法以SiO2负载氧化铜、氧化铋催化剂存在的条件下,乙炔和甲醛反应得到1,4-丁炔二醇,然后1,4-丁炔二醇经过加氢反应得到BDO,如图2所示。虽然该方法催化剂与产品无须分离,但由于该过程乙炔分压过高易引起爆炸和乙炔聚合易导致催化剂失活和堵塞管路,因此该法已被改良炔醛法所取代。

图2 炔醛法制备1,4-丁二醇

改良炔醛法有以一段加氢法为主要代表的BASF 和DuPont 工艺,分别采用Ni-Cu-Mn 硅胶和Ni-Cu 催化剂,和以两段加氢法为主要代表的Linde/Yukong、ISP 和山西三维工艺,其两段的催化剂分别为Pd-Ag/Al2O3、Ni-Cu 催化剂,Raney镍、负载镍催化剂和Raney 镍、Ni/SiO2-Al2O3催化剂[14]。改良炔醛法虽然降低了乙炔的爆炸危险,延长了催化剂的使用寿命,但是同时增加了催化剂在使用过程中的分离难度。

1.1.2 环氧丙烷法

该法又称为烯丙醇法,该法反应过程首先是环氧丙烷异构化得到丙烯醇,然后丙烯醇在铑铬化合物和三苯基膦溶液为催化剂的条件下发生加氢甲酰化反应,随后产物在Raney镍催化剂的条件下发生加氢反应得到BDO,如图3 所示[9]。该法的催化剂可以循环使用,但产品受原料丙烯的制约较大。

图3 环氧丙烷法制备1,4-丁二醇

1.1.3 丁二烯法

该法是以丁二烯、乙酸和氧气为原料,在Pd-Te/活性炭催化剂存在的条件下,分别经过乙酰基氧化反应、加氢反应和水解反应得到BDO,如图4所示[14]。该方法BDO 选择性较高,且可以调配BDO 与四氢呋喃的比例,但是工艺流程较长,催化剂使用寿命相对较短。

图4 丁二烯法制备1,4-丁二醇

1.1.4 正丁烷/顺酐法

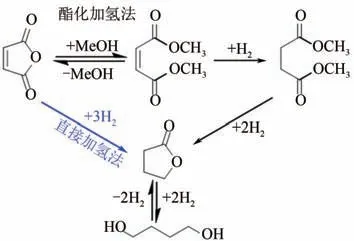

该法是以正丁烷或者苯为原料,经氧化得到顺酐,然后再进一步得到BDO。根据顺酐加氢先后顺序的不同,又可以分为顺酐直接加氢法和顺酐酯化加氢法,如图5所示。顺酐直接加氢法通常在铜系催化剂条件下,经过两步加氢反应,先后得到γ-丁内酯和BDO[15]。顺酐酯化加氢法首先在无催化剂的条件下,顺酐发生酯化反应生成马来酸二甲酯,然后在铜基催化剂的条件下发生加氢反应生成BDO。该法反应条件较为温和,催化剂使用寿命较长,但是适合C4资源较为丰富的地区,受顺酐的影响较大。当然,随着生物发酵法的不断发展,部分顺酐也可以由生物路线制得,因此在一定程度上可以缓解对顺酐的依赖。

图5 顺酐直接加氢法和酯化加氢

1.2 催化剂体系

1.2.1 铜基催化剂

陈梁峰等[16]以介孔分子筛MCM-41为载体,浸渍各类铜盐后经过干燥、焙烧得到Cu/MCM-41 催化剂。在该催化剂存在下,反应温度和压力优选180~240℃和4~6MPa,马来酸二甲酯同甲醇作为反应液,试验结果表明反应产物具有较高的1,4-丁二醇选择性。王春梅等[17]发明了一种制备1,4-丁二醇的催化剂,该催化剂以氧化锌为载体,铜、镍为活性组分,M为助剂的Cu-Ni-Zn-M-O型催化剂(其中M 为锰或镁)。其中Cu 为30%~60%(质量分数),Ni 为2%~10%(质量分数),Zn 为20%~40%(质量分数),M 为2%~10%(质量分数)。控制上述可溶性盐在50~70℃与沉淀剂溶液混合,pH 为7~9,老化2~10h 后,经过滤、洗涤、干燥和焙烧后用于马来酸二甲酯加氢制备1,4-丁二醇,结果表明催化剂具有转化率高和产物选择性好的特点。郭平均等[18]发明了一种高效的铜锰铝催化剂,该催化剂是将硝酸铜、硝酸锰和氧化铝按照一定比例混合,然后加入硝酸调节pH 至2~4,滴加氨水形成均匀沉淀,再经过洗涤、干燥、焙烧后得到催化剂。将该催化剂用于马来酸二甲酯加氢制备1,4-丁二醇,结果表明,该催化剂工业化生产效率高,在加氢反应中活性好,选择性高,副产物少。Hong等[19]制备了铑改性的介孔炭负载不同含量铜(铜质量分数分别为8.0%、12.7%、15.9%、23.3% 和26.8%)的催化剂,并将该催化剂用于丁二酸液相加氢反应,结果表明,BDO 的产率随着铜含量的增加呈现典型的火山形状,并且BDO 的产率随着氢消耗量的增加而增加。Chen 等[20]用等体积浸渍、普通沉降和均匀沉降等不同方法制备了一系列SBA-15 负载铜催化剂,发现通过均匀沉淀法制备的催化剂会破坏部分SBA-15载体结构,但通过该方法合成的催化剂在马来酸二甲酯氢解制备1,4-丁二醇反应中却表现出最好的活性和选择性。Huang等[21]通过共浸渍法制备了TiO2负载CuCo 双金属催化剂,并研究了该催化剂在3.4MPa、100~180℃条件下催化γ-丁内酯制备1,4-丁二醇的反应,结果表明当Cu∶Co的原子比例为1∶9时(即Cu0.1Co0.9/TiO2),催化剂的活性最高,此时1,4-丁二醇的产率可达98%。

1.2.2 镍基催化剂

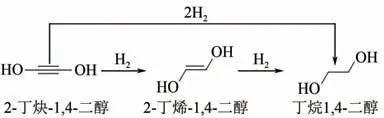

工业上采用在Raney镍或者负载镍催化剂的条件下,通过1,4-丁炔二醇连续加氢制得1,4-丁二醇[22]。该过程为一个连串反应过程,1,4-丁炔二醇首先加氢生成1,4-丁烯二醇,然后1,4-丁烯二醇继续加氢生成1,4-丁二醇,两步反应均为强放热过程,热量分别为-154.8kJ/mol 和-96.3kJ/mol,因此反应过程中易出现局部过热使催化剂失活、进而降低催化剂使用寿命的现象。这就要求所使用催化剂在反应过程中尽可能保持产物高选择性的基础上能够稳定存在。

王志钢等[23]发明了一种用于马来酸酐加氢的催化剂,该催化剂的制备方法首先将硝酸镍水溶液和氨水在一定温度下反应得到沉淀,然后经过滤、水洗、干燥后与轻质氧化铝混合,通过捏合机捏合后造粒焙烧得到镍基催化剂,该催化剂在能够保证活性的同时,催化时间长,成本低廉,制备方法简单。Wang 等[24]制备了层状硅酸盐负载的NiCu 双金属催化剂,由于底物层状硅酸盐和高分散金属纳米颗粒的形成,与传统浸渍Ni/SiO2催化剂相比,NiCu@SiO2催化剂可以使1,4-丁炔二醇高选择性地转化成BDO。产生高选择性的原因主要是在铜的诱导作用下,促使镍层状硅酸盐基质活性位充分剥离开来,并借助层状硅酸盐界面的弱酸性,相邻的双金属位能够实现活化物种以烯丙醇的形式存在,从而避免了异构化为醛或者发生C==O 氢解反应,因此保证了BDO 的高选择性。由于金属之间的协同效应,在50℃、1MPa 和9Ni1Cu@SiO2催化剂的反应条件下,产物的选择性可达90.5%~94.5%。Fang 等[25]通过一步法以SiO2为助剂合成Ni/Al2O3-SiO2催化剂,将该催化剂用于1,4-丁炔二醇加氢制备1,4-丁二醇的反应中,结果表明,与Ni/Al2O3催化剂相比,SiO2掺杂的样品表现出更好的1,4-丁炔二醇转化率。其主要原因是SiO2有助于在NiO与载体之间形成强相互作用,从而抑制高温下的Ni 团聚,改善Ni的分散性,并增强氢化活性。另外,1,4-丁二醇的选择性也受Lewis 酸位数量的影响,SiO2质量分数为6.4%时,1,4-丁二醇的选择性高达75.18%,比Ni/Al2O3催化剂高13%,这主要归因于大量的Lewis 酸位以及NiO 与载体之间适当的作用力。Wang 等[26]研究了三种不同介孔结构Ni/Al2O3-SiO2催化剂(分别为交叉孔道的C-Ni/Al-SiO2、平行孔道的P-Ni/Al-SiO2和无介孔结构的N-Ni/Al-SiO2催化剂)对1,4-丁炔二醇加氢制备1,4-丁二醇的影响,结果表明,C-Ni/Al-SiO2催化剂具有短程交错的介孔结构,为固定高分散的活性中心提供了更大的比表面积和孔体积,从而增强了H2的活化能力。另外,交叉孔道丰富的空穴环和暴露表面缺陷的酸性位有利于1,4-丁二炔的吸附/活化,因此具有优异的加氢性能。然而,P-Ni/Al-SiO2催化剂狭窄而平行的长孔结构限制了长碳链1,4-丁炔二醇在孔道中的快速扩散,从而降低了与部分活性中心的接触,进而导致催化活性降低;对于无介孔结构的N-Ni/Al-SiO2催化剂,镍颗粒容易在载体表面聚集,降低了其与载体之间的相互作用,不利于催化加氢的进行。赵芳等[27]以SiO2气凝胶为载体,通过等体积浸渍法制备了一系列Ni/SiO2及不同金属助剂改性的Ni-M/SiO2(M=Fe、Co、Cu)催化剂,并考察了第二金属对催化剂结构与1,4-丁炔二醇加氢性能的影响。结果表明,第二金属与Ni 物种具有不同程度的双金属协同效应,其中Cu 的加入不仅能够提高Ni 活性物种的分散度,而且Ni-Cu 双金属间的相互作用改善了NiO物种的还原性能及氢活化能力,有利于氢和1,4-丁炔二醇在活性位点的快速转化。当反应温度为50℃、压力为1MPa、反应时间3h时,15Ni5Cu/SiO2催化剂不仅可以实现1,4-丁炔二醇的完全转化,而且能够有效降低难分离副产物2-羟基四氢呋喃的含量,具有最优的加氢活性和1,4-丁烯二醇的选择性。

1.2.3 钯基催化剂

Francová等[28]通过浸渍法[Pd/Mg(Al)O-imp]、共沉淀法[Pd/Mg(Al)O-cop]和胶体法[Pd/Mg(Al)O-nc]用LDH 前体负载Pd制备钯基催化剂,Pd在三种催化剂中均具有良好的分散性,尤其以浸渍法得到的催化剂Pd 粒径分布较窄,约为2nm。三种催化剂对1,4-丁炔二醇加氢反应的结果表明,Pd/Mg(Al)Oimp 催化剂具有最高的TOF,这主要归因于较小的Pd颗粒与载体之间强的相互作用力和对钯d带的深度修饰。Pd 与载体之间的强相互作用降低了不饱和键的吸附热量,进而改善了碳碳三键的加氢速率,1,4-丁二醇的形成是通过1,4-丁炔二醇的连续氢化和1,4-丁烯二醇卡宾物种的直接氢化实现的,如图6所示。郭家威等[29]以α-Al2O3和碳纳米管为载体,Ni 和Pd 为活性中心,制备了一系列单金属和双金属催化剂,将上述催化剂用于近室温和常压下的1,4-丁炔二醇加氢反应,结果发现,浸渍法制备的双金属1%Pd1%Ni/CNTs(IMP)催化剂可在1h内使1,4-丁炔二醇的转化率达到100%,并且产物BDO的选择性稳定在98%以上,用同样方法制备的PdNi/α-Al2O3催化剂对产物BDO 的选择性可达89.1%,而用还原法制备的PdNi/CNTs 催化剂对产物BDO 的选择性仅为60.6%。另外,Pd 基催化剂的加氢产物均涉及产生一定量的1,4-丁烯二醇,也就是说Pd 基催化剂对1,4-丁炔二醇连续加氢生成1,4-丁二醇的活性较弱,还需添加其他活性组分,或者改变工艺条件进行深度加氢反应[30-35]。

图6 1,4-丁炔二醇加氢反应机理[28]

1.2.4 铂基催化剂

Rode 等[36]采用共沉淀法制备了Pt/CaCO3催化剂,将其用于固定床和浆态床下1,4-丁炔二醇加氢反应,结果表明,在固定床反应器中对1,4-丁炔二醇进行连续催化加氢,得到1,4-丁烯二醇和1,4-丁二醇,而不生成任何其他副产物。在连续加氢的情况下,1,4-丁烯二醇的选择性高达66%,而在间歇浆态床反应器中,1,4-丁二醇的选择性高达83%,远高于1,4-丁烯二醇的选择性。另外,改变接触时间,1,4-丁烯二醇和1,4-丁二醇的选择性可以在很大范围内调配。Li 等[37]利用一步法合成了ZIF-8 负载Pt催化剂Pt/ZIF-8,该催化剂是具有多孔结构的完整晶型,并且Pt纳米粒子均匀分散在ZIF-8载体上,该催化剂在1,4-丁炔二醇加氢反应过程中显示出了高活性和产物的高选择性,在120℃、4.0MPa反应4h 后,1,4-丁炔二醇的转化率可达100%,并且1,4-丁二醇的选择性高达90%。

1.2.5 铑基催化剂

任勇等[38]研究了Rh/UiO-66-NH2催化剂对1,4-丁炔二醇加氢制备1,4-丁二醇的影响,结果表明,以甲醇为溶剂,催化剂的负载量为5%,Rh与1,4-丁炔二醇物质的量比为1∶4000,反应温度为140℃,反应压力为4MPa,反应30min时,1,4-丁炔二醇的传化率可达99.2%,1,4-丁二醇选择性可达90.8%。

2 生物基路线合成1,4-丁二醇

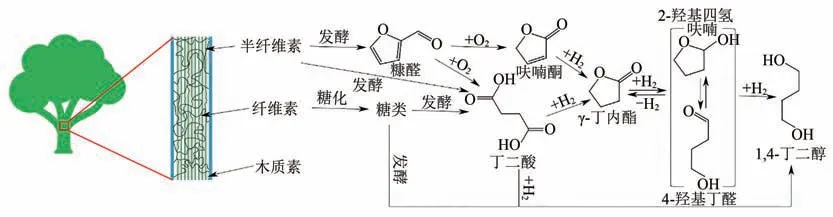

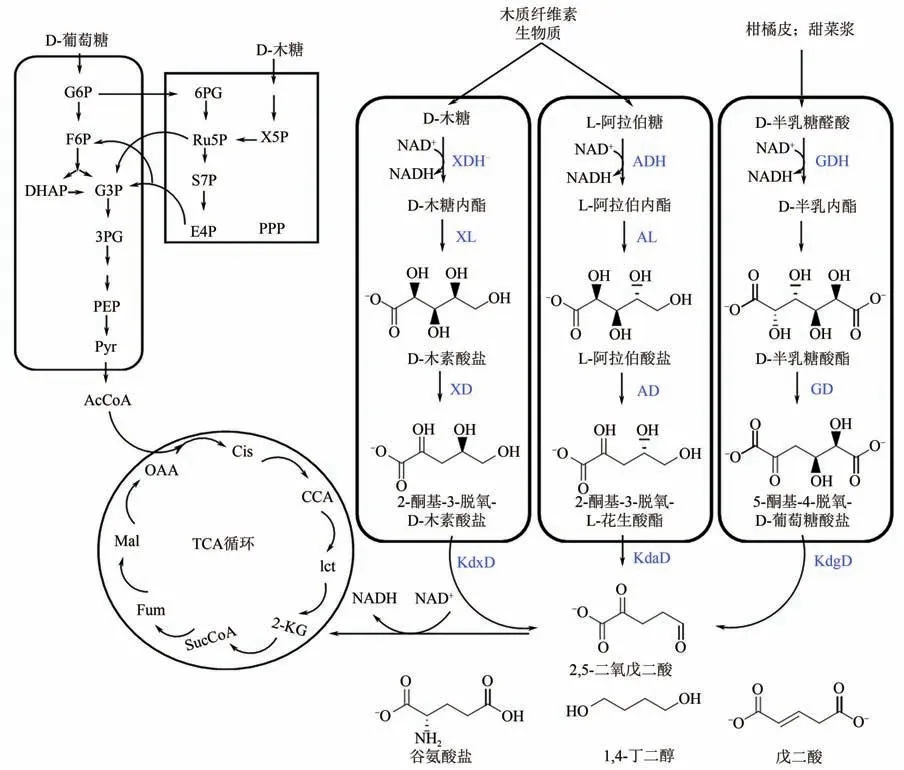

与化石基路线相比,生物基路线反应条件更加温和,原料更容易获得,并且由于过程的绿色和可持续性而备受关注[39]。通常来说,该过程首先将生物质前处理成相应的纤维素、半纤维素和木质素;然后经过发酵等过程得到相应的糖类、糠醛或者丁二酸等化合物;随后上述化合物再经过相应的催化加氢过程或者生物催化转化过程最终得到产物1,4-丁二醇(详见图7)。

综上所述,英语写作是英语的一个重要学科,它不仅是学生在学习英语上的一个难点,也是考难学生写作的一个支点。所以就要求我们的学生要进行大量的阅读,然后平时多积累词汇量,还可以多借鉴一些好的文章,加以修改,这样可以提高写作方面的知识量,对其高中英语写作是一个大的提升!

图7 1,4-丁二醇生物转化过程

2.1 反应工艺

2.1.1 丁二酸转化合成1,4-丁二醇

丁二酸是一种重要的碳四化合物,目前主要由石化路线生产,但发酵工艺也逐渐兴起[40-41]。由于具有相类似的化学行为,生物基丁二酸有可能取代石油化学衍生的顺丁烯二酸[42]。丁二酸的发酵工艺首先由Bioamber商业化,然后是Revedia、Myriant、Succurity(BASF/Purac)。Cok 等[43]对上述工艺进行了改进,通过丁二酸酐/酸氢化代替顺丁烯二酸酐来生产1,4-丁二醇。Myriant 公司和BioAmber 公司已披露了将丁二酸氢化工艺直接生产BDO 纳入其生物丁二酸生产工艺。

丁二酸作为可以从碳水化合物转化而来的12种平台化合物之一,通常经生物质基中间体包括糖类、甘油和木质素纤维素类的生物转化而得[44-45]。由于丁二酸的反应网络较多,近年来丁二酸催化加氢制备BDO的过程备受关注[46-47]。一般来说,这个过程由以下反应组成:丁二酸在过渡金属的作用下发生加氢反应,生成γ-丁内酯(GBL),然后GBL在特定金属催化剂的作用下继续发生加氢反应,生成BDO 或 者THF[48]。Myriant 和Johnson Matthey Davy 联合开发了催化转化生物丁二酸制备BDO 和THF过程,该过程的效率可达87%,碳效率优于直接发酵路径制备BDO 的过程[49]。Davy 生产BDO 的过程可以在催化剂存在的条件下,在一个反应器中调变不同的反应条件,通过丁二酸或者丁二酸酐酯化反应即可得到BDO、GBL或者THF。该酯化反应主要分为两个阶段:首先是丁二酸/丁二酸酐与甲醇通过自催化放热反应转化成单取代酯,然后单取代酯在催化剂的作用下进一步与甲醇反应形成二甲酯。反应过程通过一系列氢解和加氢过程最后形成BDO、GBL或者THF。

2.1.2 糠醛/呋喃转化合成1,4-丁二醇

糠醛制BDO 包括两步:第一步是糠醛选择性氧化制备呋喃酮;第二步是呋喃酮氢化得BDO[50]。糠醛选择性氧化通常是在H2O2和铂基催化剂的作用下,在一定条件下,通过一锅法得到产物2(5H)-呋喃酮和其异构体2(3H)-呋喃酮,然后残留的过氧化物发生自分解反应,同时在催化作用下,反应混合物经加氢过程将呋喃酮转化成BDO。

2.1.3 1,4-脱水赤藓糖醇转化合成1,4-丁二醇

脱氧水合(deoxydehydration,DODH)反应是一种通过同时去除相邻的—OH基团,得到C==C来降低生物质衍生物分子中氧含量的方法,赤藓糖醇及其脱水产物1,4-脱水赤藓糖醇(1,4-AHERY)常用作DODH的底物,然后通过一系列反应得到BDO。

2.1.4 糖类生物转化合成1,4-丁二醇

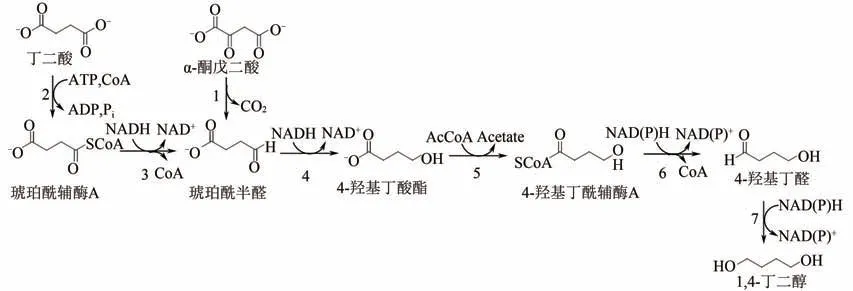

2011 年,BDO 首次通过大肠杆菌生物代谢工程获得[6]。该过程通过生物工程和合成生物学的方法,涉及新生物组分的设计和构筑以及现有生物系统的重新组合。通过大量的试验和理论研究的探索,两种可能的代谢路径被广泛用于将糖类转化成BDO:一条路径来自琥珀酰辅酶A,另一条来自α-酮戊二酸,如图8所示。

图8 大肠杆菌存在下的BDO生物合成[6]

2.2 催化剂体系

一般来说,贵金属包括Rh、Pt、Pd、Ru和Re等常用于催化丁二酸加氢制备BDO[51-52]。但为了更好地改善BDO 的选择性和BDO 的产率,双金属催化剂如Re-Pt/C、Re-Pd/C、Re-Pd/TiO2、Re-Ru/C和Ru-Sn/AC 等被广泛研究[53-55]。如Kang 等[48]通过液相加氢的方式,在200℃、80bar(1bar=105Pa)和(0.6-x)Re-xRu/MC(x=0、0.15、0.3、0.45和0.6)催化剂存在的反应条件下,不同含量的Ru 所得的产物差别很大。在0.6Re/MC 或0.6Ru/MC 催化剂条件下,丁二酸转化的主要产物是GBL,在(0.6-x)Re-xRu/MC(x=0.15、0.3 和0.45)催化剂条件下,丁二酸转化的主要产物是BDO。在0.3Re-0.3Ru/MC催化剂条件下,丁二酸转化成BDO的转化率可达71.2%,并且重复使用三次后,BDO的产率和选择性基本保持不变,研究还发现,催化剂的性能与大量的弱氢结合位相关。Kang等[56]采用一步表面活性剂模板法制备了介孔铼-铜-碳复合催化剂(Re-Cu-MC)。为了便于比较,还制备了一系列介孔炭载体催化剂(Re/Cu-MC、Cu/Re-MC 和Re-Cu/MC)。将上述催化剂用于丁二酸液相加氢制备GBL和BDO,结果发现,催化剂表面金属物种(Re/C和Cu/C)的表面原子比随着金属-载体相互作用的增加而增加。GBL 和BDO 的产率随着催化剂平均金属粒径的减小而增加,并且催化剂金属粒径的大小是决定反应活性和稳定性的关键因素。在所测试的催化剂中,平均金属粒径最小的Re-Cu-MC催化剂对丁二酸加氢制备GBL和BDO的催化性能最好。

Lange 等[57]开发了运行2000h 的可工业接受的毫米级碳负载RePd 催化剂,该催化剂可以将糠醛的衍生物呋喃直接转化为1,4-丁二醇和四氢呋喃混合物,其中产物BDO、四氢呋喃、正丁醇和γ-丁内酯的选择性分别可达45%、45%、5%和5%,催化剂的生产率约为0.4gproduct/gcatalyst·h。Lee等[58]利用生物炭和活性炭为载体负载Ru-Re 活性中心,制备了传统活性炭(AC)负载的Ru-Re 催化剂(Ru-Re/AC)和生物炭负载的Ru-Re 催化剂(Ru-Re/biochar)。催化剂结构表征结果表明,Re以不同的形态存在于两种催化剂中,这主要归因于生物炭中碱金属(如钾)的存在。另外,虽然Ru-Re/生物炭的表面金属分散度比Ru-Re/AC低16/17,但Ru-Re/生物炭催化剂表面活性位点将呋喃转化为1,4-BDO和THF的反应速率比Ru-Re/AC高3倍。

Wang 等[59]将ReOx-Au/CeO2和ReOx/C-BP(CBP=炭黑2000)经物理混合,以H2为还原剂的条件下,有效地将1,4-脱水赤藓糖醇转化为1,4-丁二醇,详见图9。这两种催化剂在一锅反应中的组合显著提高了1,4-丁二醇的选择性以及1,4-脱水赤藓糖醇的转化率。在413K 的相对较低的反应温度下,1,4-丁二醇的收率达到了约90%。在该反应中,ReOx-Au/CeO2催化1,4-脱水赤藓糖醇脱氧水合DODH生成2,5-DHF,并且ReOx/C催化2,5-DHF的连续异构化、水合和还原反应。同时使用这两种催化剂可以有效地抑制由反应性中间体(如2,3-DHFs和2,5-DHFs)衍生的副产物的形成。由于反应后催化剂混合物失活,提高ReOx/C-BP催化剂的可重复使用性和开发可再生催化剂系统在未来的研究中具有重要意义。

图9 ReOx-Au/CeO2和ReOx/C-BP条件下1,4-脱水赤藓糖醇转化为1,4-丁二醇[59]

随后Wang 等[60]又对上述反应机理动力学等进行了研究,结果表明,ReOx/CeO2+ReOx/C催化剂上的反应机理与ReOx-Au/CeO2+ReOx/C 催化剂上的反应机理相似:1,4-脱水赤藓糖醇在CeO2载体上的ReOx物种上还原为2,5-二氢呋喃,并通过ReOx/C促进H2活化,C 载体上ReOx催化2,5-二氢呋喃异构化为2,3-二氢呋喃,C 催化2,3-二氢呋喃水合,ReOx/C催化加氢制备1,4-丁二醇。1,4-脱水赤藓糖醇相对于H2压力的转化反应级数几乎为零,这表明速率决定步骤是在DODH 步骤中从具有还原Re的配位底物生成2,5-二氢呋喃。ReOx/CeO2+ReOx/C的活性高于ReOx-Au/CeO2+ReOx/C,这可能与ReOx/C 的还原性和Re 物种在载体间的迁移有关。CeO2和C 载体上的高价物种如Re7+在溶剂中是可移动的;然而,低价物种的迁移率要低得多。具有高还原性和低迁移率的金属Re和低价阳离子Re物种可以存在于碳载体上,作为H2活化的触发器和CeO2上Re 物种还原的促进剂。然后,Wang 等[61]又改变催化剂的载体,发现ReOx/WO3-ZrO2催化剂表现出较好的性能,将ReOx/WO3-ZrO2催化剂与ReOx-Au/CeO2催化剂组合,1,4-丁二醇的产率可达55%。尽管产率较低,但上述催化剂混合物在573K 下煅烧3h,活性提高到新鲜催化剂水平。另外,W 含量对ReOx/WO3-ZrO2的催化性能有很大影响:W 在ZrO2载体上含量过多会显著降低2,5-DHF异构化活性。另一方面,通过共沉淀法制备的四方ZrO2结构的WO3-ZrO2与作为ReOx催化剂载体的具有单斜ZrO2结构的WO3-ZrO2具有相当的性能,表明ZrO2的晶体结构对催化性能影响不大。

2.2.2 钌基催化剂

Baidya 等[62]采用等体积浸渍法制备了一系列Ru-Co催化剂,将上述催化剂用于由芥菜籽转化而成的丁二酸加氢反应中,在高压间歇反应的浆态床条件下生产1,4-丁二醇。结果表明,钌钴催化剂是丁二酸高压加氢制备1,4-丁二醇的有效催化剂,并且随着钌和钴含量的增加,1,4-丁二醇的产率也逐渐增加。Vardon等[63]考察了在间歇式和流动式反应器条件下,活性炭(AC)负载钌锡催化剂用于水相丁二酸转化为BDO。经筛选Ru-Sn的质量比为1∶1时,BDO 的产率可达82%(摩尔收率)。对新鲜Ru-Sn 催化剂的表征可知,按顺序负载可使Sn 和Ru共存,并且Ru表面富含Sn,反应结束后的表征也证明了Ru-Sn的稳定存在。然而,当过渡到连续反应条件时,由于不锈钢中镍的渗出导致Ru-Sn金属微晶重组形成离散的Ni-Sn 从而使Ru-Sn/AC 催化剂失活;同时计算模型也从能量角度证实了亚单层Sn掺入处存在Ru-Sn的分离和Ni-Sn形成。经二氧化硅惰性涂层处理后,随着镍渗出率的降低,Ru-Sn/AC 催化剂性能逐渐稳定,在96h 的运行时间内,BDO 和四氢呋喃的摩尔产率分别为71%和15%。另外,呋喃也可以在Ru 催化剂的条件下转化成正丁醇和BDO,例如同时将呋喃混合物和氢气通入到反应器中,在分子筛负载Ru 催化剂和50bar的条件下反应200~250h,呋喃转化成BDO的转化率可达26.2%[64]。

2.2.3 钯基催化剂

Le等[65]通过羟基磷灰石(HAP)负载Cu-Pd制备了Cu-Pd/HAP 催化剂,该催化剂在生物基丁二酸加氢过程中显示出良好的催化活性,并且反应产物可通过调节Cu和Pd的比例进行选择性调节。含8%(质量分数)Cu 和2%(质量分数)Pd 的Cu-Pd/HAP 催化剂对产物BDO 的选择性可达82%。而单金属Cu和Pd催化剂均不以BDO为主产物,分别为16%的γ-丁内酯和78%的丁酸。

2.2.4 铂基催化剂

Li 等[50]发现,将823K焙烧后的TiO2-ZrO2(Ti∶Zr=1∶1)负载Pt催化剂分散在混合溶剂(HCOOH∶H2O∶CH3OH的体积比为10∶10∶80)中,在25℃添加一定量的双氧水搅拌1h后,再用氮气吹扫三遍,然后将反应设置在120℃和3.5MPa氢气的氛围下反应6h,可以使糠醛转化成BDO的转化率达85.2%。

2.2.5 生物催化剂

Yim等[6]在大肠杆菌存在的条件下,琥珀酸被琥珀酰辅酶A合成酶(SucCD)激活为琥珀酰辅酶A。然后通过分别依赖于琥珀酰半醛脱氢酶(SucD)和4HB 脱氢酶(4HBd)的辅酶A 的两个还原步骤生成4-羟基丁酸酯(4-HB);另一方面,α-酮戊二酸可利用牛分枝杆菌α-酮酸脱羧酶转化为琥珀酰半醛。随后,丁二酰半醛通过4HBd转化为4-羟基丁酸酯。4-羟基丁酸酯顺序通过辅酶A 转移酶(cat2)、乙醛脱氢酶(ALD) 和乙醇脱氢酶(ADH)的顺序作用转化为1,4-BDO。结果发现,牙龈卟啉单胞菌的4HBd 和cat2、贝杰林斯基梭菌的ALD 以及大肠杆菌固有的ADH 的组合呈现出最高的1,4-BDO产量。

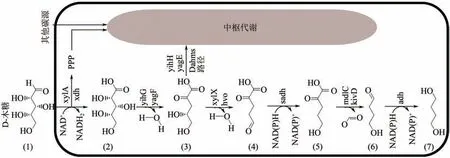

Liu 等[66]设计并构建了另一条1,4-BDO 生物合成途径。在该途径中,D-木糖首先被D-木糖脱氢酶氧化为D-木糖酸。然后,D-木酸脱水酶将D-木酸转化为2-脱氢-3-脱氧-D-木酸。接着进行另一个脱水反应,2-脱氢-3-脱氧-D-木素酸盐转化为α-酮戊二酸半醛。脱氢酶将α-酮戊二酸半醛还原为5-羟基-α-酮戊二酸。随后,酮酸脱羧酶将5-羟基-α-酮戊二酸转化为4-羟基丁醛,最终通过乙醇脱氢酶还原生成1,4-BDO,详见图10。Tai 等[67]研究了D-木糖、D-半乳糖醛酸盐和L-雷比诺糖制备1,4-BDO 的替代途径,详见图11。D-木糖代谢途径包括D-木糖脱氢酶(XDH)、地塞米松内酯酶(XL)、D-木糖脱水酶(XD)和2-酮基-3-脱氧-D-木糖脱水酶(KdxD)。L-阿拉伯糖同化途径由L-阿拉伯糖脱氢酶(ADH)、拉拉比诺内酯酶(AL)、L-阿拉伯酸脱水酶(AD)和2-酮基-3-脱氧-L-阿拉伯酸脱水酶(KdaD)组成。利用尿苷酸脱氢酶(UDH)、D-半乳糖醛酸脱水酶(GD)和5-酮基-4-脱氧-D-葡萄糖醛酸脱水酶(KdgD)设计D-半乳糖醛酸代谢途径。在所有这些途径中都会产生2,5-二氧戊二酸,并可转化为1,4-BDO。Wang 等[68]设计了产酸克雷伯氏菌二醇脱水酶,以实现并增强对非天然C4三醇,1,2,4-丁三醇的催化活性,并分析了脱水酶与1,2-丙二醇和甘油的相互作用,提出了合理的假设。然后制备了一种工程化的二醇脱水酶,并将其扩展到1,4-丁二醇生产平台,实现了木糖在209mg/L下从头生物合成1,4-丁二醇。这项工作扩展了二醇脱水酶催化的底物种类,并阐明了建立基于脱水酶的生物催化的新生物合成途径。Dai 等[69]利用甘油脱水酶和二醇脱水酶这两种酶的混杂性来催化长链多元醇,从木质纤维素衍生物(包括木糖和赤藓糖醇)中建立了合成1,4-丁二醇途径。表明利用酶的混杂性有希望探索新的催化剂,将扩大合成生物学可用的遗传元素的范围,并可能为设计和工程化有价值的化学品提供新途径。随后该课题组[70]又研究了几个变量对BDO产生的影响,包括细胞密度、温度、底物浓度和pH。发现在细胞密度(OD600)为30 时,BDO 产生量最大。低温弱碱性环境有利于生物转化,并且赤藓糖醇浓度为80g/L 最适合生物转化。在优化条件下,BDO的最高浓度达到34.5mg/L,优化后的增量为5.8倍。这些结果将为促进赤藓糖醇向BDO的生物转化提供有用的指导。

图10 D-木糖转化成BDO的生物合成[66]

图11 木质纤维素糖通过非磷酸化代谢途径[67]

除此之外,由于生物基路线合成BDO 对环境的绿色友好和潜在的发展趋势,不少研究者也在其他方面,如生命周期评估以及资本和运营成本方面对该过程进行了研究。如Forte 等[71]通过生命周期评估(LCA)方法,对意大利南部坎帕尼亚地区的生物质精炼厂内的小麦秸秆直接发酵糖生产的生物基BDO 的环境性能进行了研究,以便评估这种生物基聚合物相对于传统化石基BDO 潜在的环境效益。该过程首先将生物质用稀马来酸进行预处理,然后进行酶水解。随后用转基因大肠杆菌对C5和C6进行共发酵以获得BDO。未转化的固体,如木质素等,被燃烧以产生电能和热量。结果表明,模拟的生物基BDO 供应链与化石基BDO 相比,环境影响普遍降低。Satam等[72]分析了通过一步生物转化,将玉米基葡萄糖制备成BDO 的生物基生产路线,并确定了与生产相关的主要资本和运营成本。研究发现,生物转化是主要的资本成本组成部分,而来自生物转化和水力负荷(如膜过滤)是主要的运营成本组成部分。该工艺在经济上可行,BDO 最低销售价格为1.82USD/kg,远低于现今的市场价格,而随着时间的推移,微生物性能、工艺技术和葡萄糖价格的进一步改进可能会导致持续显著地降低资本和运营成本。

3 结语与展望

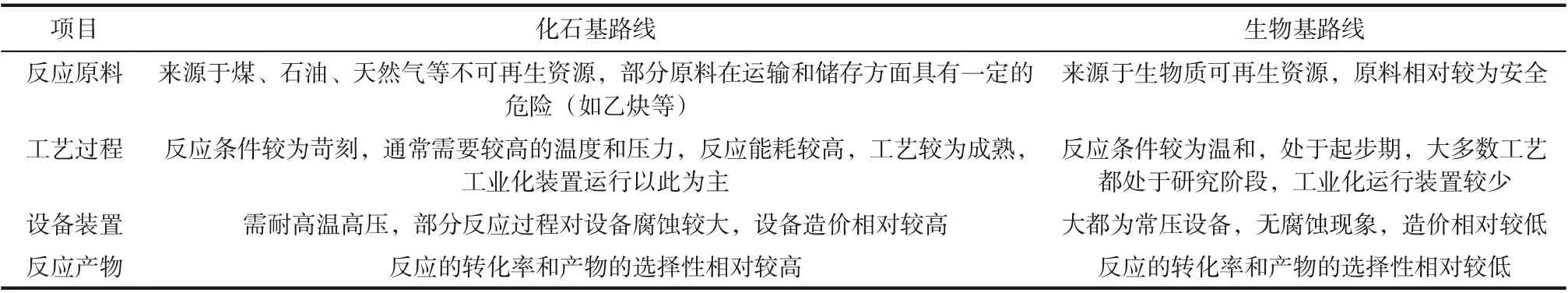

BDO 的合成过程是典型的气-液-固三相反应过程,并且为放热过程,近年来对其的研究主要集中于Cu、Ni、Pd、Pt、Rh 基等催化剂和相关的生物质转化方面。由于反应自身的特性,如何提高催化剂表面氢的浓度,来提高反应体系的传质效率,进而提高反应转化率是反应的关键所在。对于化石基路线合成1,4-丁二醇,尤其在国内,大都以Reppe法合成工艺为主,结合当今对节能减排方面的限制和要求,开发低温低压的工艺过程是今后发展的一个主要方向。另外,由于近年来BDO 始终处于高价,积极拓展和开发其他工艺,积累潜在的技术也是一个很好的发展方向。对于生物基路线合成1,4-丁二醇,由于其自身的反应条件较为温和以及产物复杂多样的特点,如何开发高选择性的催化剂和培养高效的生物催化剂是反应关键所在。由于上述两种路线的差异,使之具有明显不同的特点,详见表1。虽然学者们对各种工艺条件进行了大量的试验探索,也有相应的工业化装置在运行之中,但相对化石基路线而言,生物基路线的发展处于刚刚起步的阶段,在后续的发展中还有很大提升和改进的空间。除此之外,生物基路线在绿色环保和资本运营成本方面也显示出了很好的前景,有可能会成为今后很重要的发展方向。

表1 化石基和生物基路线的特点