电解铝烟气净化系统节电技术分析

2022-12-15陈丽新

陈丽新

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

根据国家相关部委近几年出台的“双控”、“阶梯电价”及“双碳”政策要求,电解铝企业面临巨大的降电耗压力。按照国家发改委、工信部等五部委于2021年10月18日发布的《关于严格能效约束推动重点领域节能降碳的若干意见》中关于《冶金、建材重点行业严格能效约束推动节能降碳行动方案(2021-2025年)》的要求,电解铝行业在2025年综合电耗(铝液交流电耗)基准水平:13,350 kWh/t-Al,标杆水平:13,000 kWh/t-Al。而当前国内的电解铝企业的吨铝平均电耗在13,518 kWh左右[1],距离目标电耗差距较大。一旦在规定期限内未完成既定吨铝综合电耗目标,企业将面临高额的电费支出,甚至影响企业的生存。

电解铝企业基于当前的困境,在关乎电解生产的各个工段环节都在挖掘节电技术,而电解烟气净化是和工艺生产结合最紧密的工序之一,也是除工艺生产外的一个用电大户。国内电解铝企业直接消耗在烟气净化工段的吨铝电耗在100~180 kWh(不含脱硫系统),企业之间能耗差异大,节能空间也较大。

1 烟气净化系统的热耗散

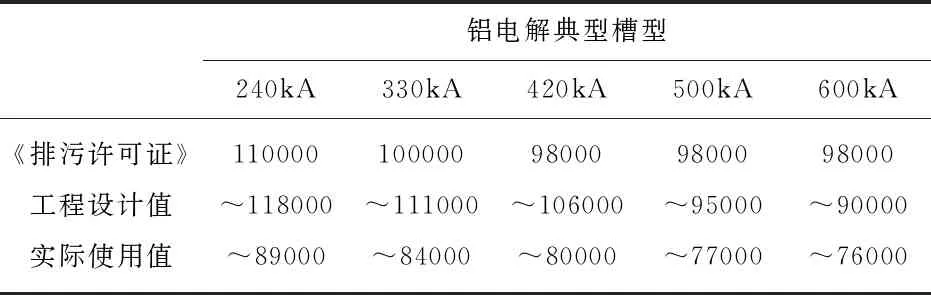

目前国内电解铝企业的槽型从200至600 kA规格不等,采用不同电解槽型吨铝基准排烟量略有差异,关于吨铝基准排烟量《排污许可证申请与核发技术规范有色金属工业-铝冶炼》(HJ863.2-2017)[2]、工程设计值和实际使用值都存在差异,一般来说投产10年以上的烟气净化系统设计排烟量都比较大(备用系数取值大),近5年设计的新净化系统排烟量较小(备用系数取值小),表1为铝电解不同槽型吨铝基准排烟量的平均取值。

表1 新建电解铝企业不同槽型排烟基准值m3/t-Al

净化系统配置的用电设备直接电耗是电解铝企业容易发现和容易整改的范围,但净化系统间接产生的电耗一般会忽视。以常见500 kA年产50万吨铝电解为例,净化系统设计排烟总量约420×104Nm3/h,电解槽排烟口烟气温度在夏季超过180℃,冬季超过160℃,按照电解槽出口平均排烟温度150℃保守计算(补风按照40℃),电解槽每小时外排热量约为:6×108kJ,折合电耗为每小时16.7×104kWh,折合吨铝耗电:~2900 kWh,烟气带走的热量占电解铝生产总能耗~21%,烟气带走热量十分惊人。关于减少铝电解槽热耗散带来的节电效果,国内已有学者通过优化槽壳结构减少散热,从而有效地降低了槽电压[3]。同理,减少电解槽上部的热耗散同样也能达到节电效果。而过去几年,电解铝企业一般只做了烟气余热利用等节能技改,并未考虑减少排烟能减少电解槽的热量损失。若烟气散失热量按照减少5%估算,吨铝的电耗能即可降低145 kWh左右,节电潜力远高于净化系统的直接电耗。

综上,电解烟气净化系统带来的间接能耗和直接能耗一样重要,在挖掘潜能方面更具有潜力,是未来3年在产的电解铝企业节电工作挖掘的重点方向之一。

2 铝电解槽节能型排烟技术

从烟气净化系统分析,最具有节电潜力的技术就是直接减少单槽的排烟量。但其前提是不能以牺牲车间环境、增加无组织排放和氟化盐的吨铝单耗为代价,具体措施如下。

2.1 改造电解槽上部排烟结构

国内现有的电解系列,尤其是400 kA以下的小槽型多采用“V型”集烟方式,集烟装置的圆形排烟口采取均布方式,通过排烟孔直径的变化调整电解槽各个区域的排烟平衡见图1。该形式上部结构在实际使用中集气效果不理想,电解槽排烟近端可满足集气需要,近端槽罩板漏风及过量排烟造成远端基本不能形成负压,远端排烟效果差。为确保电解槽远端的排烟效果,生产中不得不增加净化系统的排烟量,造成净化系统的单槽排烟量普遍存在实际运行值比设计值大,过量排烟造成电解槽热量损失增加。通过改造槽上部集烟结构,将“V型”集烟方式改为高位烟道集烟形式,或通过现场测量并结合仿真计算将排烟孔的分布方式和开孔直径重新计算确定,保证烟气有效收集前提下降低单槽排烟量。

图1 电解槽“V型”上部排烟装置及排烟孔

实现电解槽在小烟气量下的高集气效率,改进后的高位烟道集烟形式应遵循以下原则:① 排烟口设置于烟气散发的起始位置,即打壳下料的火眼位置上方,确保在打壳下料过程烟气量散发最大时,将80%以上的烟气直接收集,而不是在烟气散发至电解槽上部槽罩后再收集;② 实现电解槽单槽排烟量均衡分配,即保证电解槽排烟口近端和远端的排烟量均衡。由于接近排烟口端的烟道负压大,在排烟口的分布上应通过计算和模拟仿真确定每个排烟罩上部管径的差异性;③ 单槽排烟量烟气分配合理,为提高排烟效率,单槽排烟量的大部分能力应分配于打壳下料的火眼上部,小部分分配于槽上部用于保证将槽内残余烟气收集。

2.2 提高槽罩密封率

铝电解槽集烟效率是依靠密闭效率和电解槽的排烟量来保证,如果密闭效率高,达到相同的集气效率时,所需的烟气量就少;如果电解槽的密闭效率较低,达到相同的集气效率则需要更大的烟气量,此时电解槽热耗散、净化系统的能耗会增加。要达到较高的集气效率,又要降低能耗,就需要提高电解槽的密闭效率。

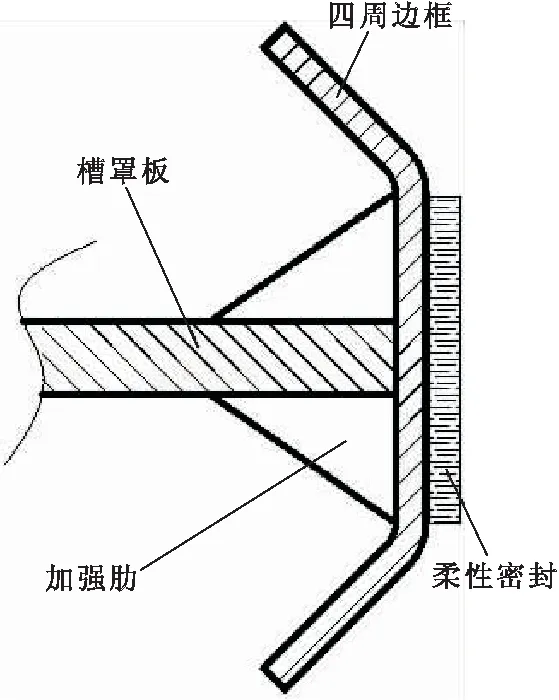

电解槽的密闭效率主要是罩板密封(含端部罩板)和上部结构密封,而铝电解槽上部结构已固定,改造空间已不大,只有提高槽罩的密封率才是比较可行的方式。电解槽可更换新型节能型槽罩,该槽罩具有密闭效果好、开启关闭便捷,散热量少的特点,可最大限度避免槽内烟气无组织排放。

槽罩板的良好密闭性是电解槽在保证集气效率前提下减少排烟量的最有效手段,而单台大型电解槽的槽罩板数量多、阳极更换频繁开启造成槽罩板热变形及机械损坏,从而使得槽罩板之间缝隙越来越不规则,漏风量随使用年限增加逐渐增大。如何在保证不增加、不改变操作人员工作量和工作习惯,解决槽罩板的密封成为关键。

提高电解槽槽罩板的密闭性可采取如下措施:① 槽罩板四周密封面的结构强度适当增加,保证即使槽罩面板变形但四周边平整度相对稳定;② 增加槽罩板四周接触面面积,保证即使槽罩变形四周边框也有接触;③ 槽罩板四周接触面边框接触面设置柔性密封,密封材料耐高温,确保两块槽罩板接触时之间缝隙更小。节能型槽罩的接触形式示意如图2所示。

图2 节能型槽罩边框接触形式示意图

2.3 使用排烟管网自平衡阀控制槽间排烟平衡[4]

铝电解烟气净化系统排烟管网的排烟支管由于担负电解槽数量多,普遍存在近端排烟效果好,远端排烟效果差的顽疾,这就造成近端电解槽“过度排烟”,远端“欠排烟”。其原因在于:现有的电解槽之间排烟平衡是通过气动或电动单板蝶阀的开度调节,在设计过程中通过对管网阻力的计算得出每台电解槽排烟管道蝶阀的开度,计算阀板开启角度一般精确到0.1°。而在实际使用过程中,首先是依靠人工调整蝶阀的开启角度精度尚达不到1°,阀板的调节角度偏差一般在5~10°。另外就是随着净化系统使用年限的延长,烟气调节阀阀板与转轴连接件松动、滑移,通过指示盘无法得知阀板的实际位置。再加之蝶阀不属于线性调节阀,阀板的开启角度的微小位移就会造成排烟通量的较大变化。上述情况造成电解槽实际排烟量“失控”,槽间排烟量偏差率>30%的情况比比皆是。

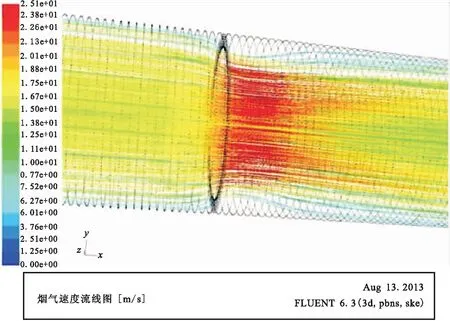

电解槽排烟管网自平衡排烟技术是指在电解槽使用固定通量的孔板阀替代现有的蝶阀,通过精确的仿真计算,每台电解槽设计出不同直径的孔板来调节电解槽排烟,不需调节阀门开度即可实现排烟管网自平衡。因为铝电解生产为连续生产模式,其状态只分为:闭槽生产、开槽换极、出铝、槽大修。其中槽大修周期4-10年不等,无需考虑该状态。出铝开启槽盖板面积小,对净化系统排烟影响可控。主要生产状态即为闭槽生产和开槽换极,孔板阀只需保证该两种生产状态排烟效果即可。再结合双烟道排烟技术可完全替代现有的气动或电动排烟蝶阀,并将电解槽间排烟偏差控制在10%以内。

图3 电解槽排烟支管孔板阀阻力模拟计算

图4 电解槽排烟支管“固定式”孔板阀

除此之外,将电解槽之间的排烟偏差控制在较小范围可有效保证电解槽之间温度场的相对稳定和一致性,有利于铝电解工艺生产的稳定。

3 节能效果分析

3.1 吨铝排烟量优化减少的热耗散

通过第2节铝电解槽节能排烟技术的实施可有效降低吨铝排烟量,其中“改造电解槽上部排烟结构”是用来解决将电解生产产生的污染物有效排出问题;“提高槽罩密封率”是控制电解槽无组织排放的保障手段;两项措施本质上都用于减少单台电解槽的排烟量,“使用排烟管网自平衡阀控制槽间排烟平衡”是用于解决净化系统承担多台电解槽排烟之间的烟气平衡问题。

由于实际工程中存在槽罩板变形和不可避免的漏风等不可控因素,很难达到理论减少能耗计算值,但通过前述手段将吨铝排烟量减少10%还是较为容易。按照表1中500 kA系列电解槽吨铝排烟量77,000 m3计算(一个标准大气压,烟气温度80℃),吨铝可减少排烟7700 m3(折算标况烟气量约为5955 Nm3),减少烟气排放后同时烟气温度上升,为方便分析,电解槽出口排烟温度按照160℃计算(补风按照40℃),吨铝可减少热损失为:

(1)原吨铝排烟量:77,000 m3,折算为59,550 Nm3,电解槽排烟温度150℃;

(2)改造后吨铝排烟量:69,300 m3,折算为53,595 Nm3,电解槽排烟温度160℃;

(3)烟气比热容取值1.0 kJ/kg·K,烟气密度取值1.29 kg/Nm3;

(4)环境温度取值40℃。

原吨铝烟气散热:~8.45×106kJ,改造后吨铝烟气散热:~8.30×106kJ;

吨铝可减少外排热量约为:1.5×105kJ,折合吨铝电耗约为41.7 kWh,即节约电解槽吨铝生产维持热场平衡消耗的电量41.7 kWh。

3.2 吨铝排烟量优化后烟气净化系统直接减少的电耗分析

通过减小吨铝排烟量不仅可减少电解槽热耗散,还可有效地降低净化系统的处理烟气量和运行阻力,从而降低排烟风机电耗。净化系统的阻力包括烟气输送沿程阻力和局部阻力[5](含净化除尘器)。节能效果主要针对性减小净化系统这两部分的阻力。

(1)减少系统沿程阻力,沿程阻力损失:

△Pm=△Pml

(1)

式中:△Pm——单位管道长度沿程摩擦阻力,Pa/m;

l——风管长度,m。

(2)

式中:λ——摩擦阻力系数;

V——烟气流速,m/s;

ρ——空气密度,kg/m3;

de——风管当量直径,m。

通过公式(1)和公式(2)可看出沿程阻力和管道直径、摩擦系数、管道长度、烟气密度、烟气流速有关。对于已投产的电解铝生产企业的净化系统,烟气量的减少可降低烟气流速。从公式(2)看出沿程阻力和烟气流速平方成正比,当烟管内烟气量降低10%,沿程阻力降低约19%。对于常规净化排烟系统沿程阻力约800 Pa,通过降低排烟量可使得沿程阻力降低约150 Pa。

(2)减少系统局部阻力。净化系统的局部阻力产生位置主要是除尘器,其余为排烟管道弯头、三通、反应器等管件产生,排烟管道管件局部阻力损失计算公式:

(3)

式中:ζ——局部阻力系数;

V——烟气流速,m/s;

ρ——空气密度,kg/m3。

通过公式(3)可看出局部阻力和管件形式(局部阻力系数)、烟气密度、烟气流速有关,局部阻力和烟气流速的平方成正比。当烟管内烟气量降低10%,局部阻力降低约19%。对于常规净化排烟系统局部阻力约为1000 Pa(不含净化除尘器),通过降低排烟量可使得沿程阻力降低约190 Pa。电解烟气净化系统的净化除尘器过滤风速一般取值在0.7 m/min左右(圆袋),烟气量降减少10%,除尘器过滤过滤面积不变,过滤风速降低10%,净化系统过滤风速降至0.63 m/min左右,通过调整喷吹结构,将净化系统阻力降低100 Pa较容易实现。

通过分析排烟量的减少,可有效将净化系统阻力降低约440 Pa,常规电解烟气净化系统的整体运行阻力在3000~3500 Pa范围(不含脱硫),若能将净化系统的阻力再降低440 Pa运行,净化系统的整体运行阻力降低13%~15%。以500 kA系列电解槽吨铝排烟量77,000 m3为例计算,吨铝减少排烟7700 m3,净化系统整体运行阻力降低440 Pa,净化系统节约能耗体现在:

(1)排烟量减少10%带来的风机能耗节省:按照吨铝减少排烟7700 m3,运行风压3300 Pa计算,节约电耗折算吨铝约15 kWh(风机效率按照83%计算);

(2)净化系统运行阻力降低440 Pa带来的风机能耗节省:按照吨铝排烟量69,300 m3计算,节约电耗折算吨铝约17 kWh(风机效率按照83%计算);

净化系统折算至排烟风机可降低吨铝电耗约32 kWh。

3.3 节能分析

通过技术手段在保证铝电解槽集烟效率前提下降低吨铝的烟气排量可有效节约电解铝生产电能消耗,以500 kA系列电解槽吨为例,按照文中的分析可间接减少电解槽散热折合吨铝电耗约为41.7 kWh。净化系统排烟量减少后,净化系统运行阻力同时降低,直接减少净化系统排烟风机吨铝电耗约32 kWh,总计约73.7 kWh。

结合实际生产分析:净化系统处理烟气量减少后循环氧化铝用量同时减少,输送设备的电耗降低,净化系统清灰压缩空气气耗降低,氧化铝破损率也会有所降低,净化系统磨损减少,其带来的实际效益远大于吨铝减少的32 kWh电耗。吨铝排烟量的减少同时会造成电解槽上部槽壳温度升高、排烟温度升高,槽上部结构外表面对流换热增强,实际节省能耗应通过大量工程验证,但从节能角度分析减少电解槽上部的热损失对电解槽的节能会起到积极作用。

4 结 语

(1)电解烟气净化系统烟气排出热量占据铝电解生产电耗比例很大,烟气散失能耗远大于净化系统本身的直接电耗。

(2)通过分析计算,降低铝电解槽吨铝排烟量可对电解铝的节能起到积极促进作用。

(3)降低铝电解槽吨铝排烟量可以通过“改造电解槽上部排烟结构”、“提高槽罩密封率”、“使用排烟管网自平衡阀控制槽间排烟平衡”来实现。