二次铝灰资源综合利用制备氧化铝技术研究

2022-12-15刘万超庄凌云刘中凯

高 宇,刘万超,庄凌云,刘中凯

(1.中铝环保节能集团有限公司,北京 102209;2.中铝郑州有色金属研究院有限公司,河南 郑州 450041)

铝灰是铝电解、铝加工及再生铝加工过程中排出的危险固体废弃物,我国铝灰年产生量超过300万吨。铝灰是含有多种盐分及金属氧化物、氮化物、氟化物的混合体,与水接触会释放多种气体,如氨气、甲烷、氢气、硫化氢等,易引起自燃和爆炸,而填埋则会使氟化物离子泄漏到地下水中造成污染问题[1-5]。

《国家危险废物名录》(2021版)对电解铝、再生铝、铝加工及收尘等工艺产生铝灰进行了明细分类,明确了不同工艺产生铝灰的危险特性。2020年新修订的《中华人民共和国固体废物污染环境防治法》要求产废单位要建立危险废物管理台账,严格通过国家危险废物信息管理系统向所在地生态环境主管部门申报危险废物的种类、产生量、流向、贮存、处置等有关资料。危废的存放、运输、处置要按照危险固体废弃物的制度和程序实施,不得将危险废物提供或者委托给无许可证的单位或者其他生产经营者堆放、利用、处置。

以往铝灰的处理方式多是外售提炼铝生产再生锭,但对于提铝后的二次铝灰处置十分不规范。随着铝工业的不断发展,铝灰积蓄量逐年大幅度增加,如果不寻找经济有效并且环保的方法加以治理,将越来越突显其对环境保护的严重威胁。国家、省、市等一系列政策及法律法规的出台和实施,促使产铝灰企业走规范化处置道路。下一步通过集中建立铝灰危废处理中心,将区域内铝灰集中处理,实现高效、清洁、环保的铝灰处置利用,是行业发展的必经之路。

铝灰主要由金属铝、氧化铝、氮化铝、盐及其它组分构成的混合物,蕴藏丰富的资源。铝灰被定义为危险废物后,传统的粗放式处理方式已不可行,随着环保税的实施,企业迫切需要经济、安全、环保的铝灰处理技术[6]。当前,我国对一次铝灰回收利用的研究已初见成效,但是对二次铝灰的综合利用进展缓慢,随着铝工业的不断发展,二次铝灰积蓄量逐年大幅度增加,如果不寻找经济有效并且环保的方法加以治理,将越来越突显其对环境保护的严重威胁[7-8]。本文经过研究开发出两段火法焙烧二次铝灰制备成铝酸钠熟料并有利于其提取氧化铝的工艺,为铝灰的处理找到一种新的方法,减少铝灰的堆积。该工艺具有流程短和操作方便等优点,新工艺的开发对我国的环境保护和铝土矿资源的补充均有好处,并且对铝灰的处理具有一定的经济效益和社会效益,符合国家循环经济的产业政策要求,有利于保障资源的可持续利用。

1 技术路线

本工艺首先将二次铝灰与助剂均匀混和,然后采用干法压制成生料球,将生料球输送至烧结窑烧结,在烧结窑共两个处理温度区,低温焙烧区(600~800℃)和高温烧结区(1100~1300℃),通过调控温度和鼓氧量,在低温焙烧区实现金属铝、氮化铝和碳化铝的无害化转化成氧化铝,高温区实现氧化铝和助剂烧结反应成铝酸钠,二次铝灰的可溶氯化盐则在高温下汽化挥发进入尾气盐回收系统回收,尾气则进一步通过脱酸处理达标排放,制备的铝酸钠固体产品可以通过溶出后返回氧化铝系统或亦可作为产品直接销售。技术路线如图1所示。

图1 二次铝灰制备铝酸钠工艺流程

2 原料分析及试验方法

2.1 原料和仪器

2.1.1 实验原料

本次研究取样了山西某电解铝生产企业产生二次铝灰作为研究对象。

2.1.2 实验仪器

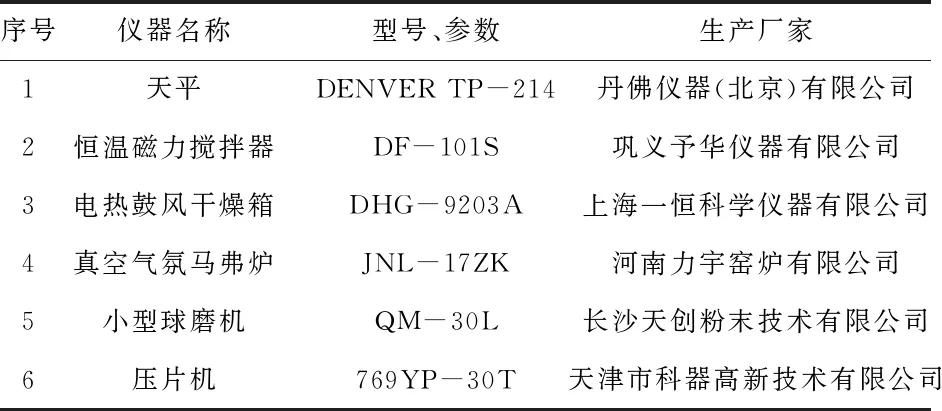

表1 实验仪器

2.2 原料分析

2.2.1 元素成分分析

本次研究取样了供试企业的二次铝灰,采用MagiX(PANalytical)荧光分析仪分析二次铝灰的元素成分,二次铝灰的元素成分见表2。

表2 二次铝灰样品的元素成分 wt.%

二次铝灰主要元素为铝、氧、氯、镁、钠、氟、硅、钙、铁和钛。不同企业二次铝灰中成分含量波动较大,特别是氟和氯元素的含量,由于每家企业的二次铝灰均是通过回收铝后产生的,在一次铝灰回收金属铝过程中添加的精炼剂成分不同导致二次铝灰中氟和氯含量有所差异。

2.2.2 其他理化指标分析

分析了二次铝灰中可溶性盐含量、氮化铝含量、腐蚀性浸出pH值、浸出毒性氟化物含量、堆积密度和真密度,分析结果如表3所示。

表3 二次铝灰其他理化性质分析

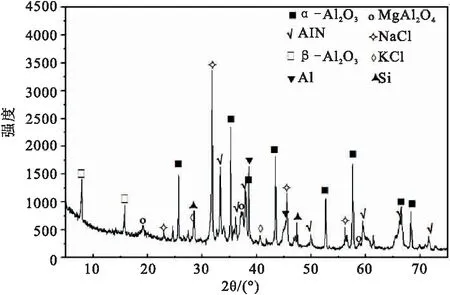

2.2.3 二次铝灰的矿物组成

采用X’Pert PRO 型X 射线衍射仪测得如图2所示的二次铝灰的XRD衍射图谱。分析结果表明,二次铝灰含铝物相主要为α-氧化铝、β-氧化铝、氮化铝、镁铝尖晶石相和金属铝,氯化物主要为氯化钠和氯化钾。

图2 二次铝灰XRD衍射图谱分析

2.3 实验原理

通过烧结法处置利用铝灰,将铝灰中的金属铝、AlN和碳化铝转化成Al2O3,实现活性组分的惰性转化,惰性转化的Al2O3与助剂高温焙烧反应生产铝酸钠。铝灰中二氧化硅、氧化铁、氧化钛等杂质分别转变为不溶于水或者碱液的硅酸钙、钙钛矿和铁酸钠等物质;铝灰中的水溶性无机氟化物杂质转变为不溶于水的氟化钙,达到固氟的效果;铝灰中的镁铝尖晶石在焙烧过程转化成铝酸钠和氧化镁,从而实现将这些杂质从铝灰中脱除,并获得较为纯净铝酸钠粗液。

4AlN+3O2=2Al2O3+2N2

4Al+3O2=2Al2O3

Al4C3+6O2=2Al2O3+3CO2

Na2CO3+Al2O3=Na2O·Al2O3+CO2

Na2CO3+Fe2O3=Na2O·Fe2O3+CO2(Na2O·Fe2O3易水解生成NaOH和氧化铁进入后续渣处理工序)

SiO2+2CaO=2CaO·SiO2(进入后续渣处理工序)

TiO2+2CaO=2CaO·TiO2(进入后续渣处理工序)

Na2CO3+MgO·Al2O3=Na2O·Al2O3+MgO+CO2(镁铝尖晶石可能的反应)

2.4 实验方法

实验主要考察烧结温度、烧结时间、碱铝比三因素对铝灰中氧化铝溶出的影响,实验步骤如下:

(1)按照实验配比称取一定量的二次铝灰、碳酸钙和碳酸钠;

(2)将上述物料进行均化、混匀后利用压片机进行干压成型;

(3)成型胚体直接利用马弗炉进行烧结实验;

(4)烧结后的铝酸钠熟料取少量进行氮化铝分析,浸出渣取少量样品进行物相分析和成分分析,熟料在标准溶出的条件下进行氧化铝标准溶出实验,并计算氧化铝的溶出率Y%。

采用蒸馏分离一中和滴定法测定氮化铝含量[9]。

考虑到烧结熟料研磨粒度越细溶出效果越好,参照实际氧化铝生产时溶出磨分级+60目小于15%,+170目大于15%的条件,设定试验烧结后的二次铝灰铝酸钠熟料球磨粒度控制在120目左右。参与标准溶出方式对铝酸钠熟料进行溶出,然后根据二次铝灰中氧化铝含量及残渣赤泥中氧化铝含量计算二次铝灰中氧化铝溶出率。

采用MagiX(PANalytical)荧光分析仪分析样品的化学成分;采用X’Pert PRO 型X 射线衍射仪分析样品的XRD衍射图谱。

3 结果与讨论

3.1 烧结温度对氧化铝溶出率及AlN脱除的影响

实验条件为:配料中的碱铝比为1.0,干压成型后烧结过程为梯度升温,由20℃经过30 min升温至200℃再经过60 min升温至800℃后最后经50 min升温至烧结最终温度,并保持40 min后自然冷却降温。经过烧结后的胚体通过粉碎磨细过筛后,采用标溶的方式将氧化铝溶出。通过改变烧结的最终温度,探究烧结温度对氧化铝溶出率的影响。

由图3可以看出,胚体中的AlN含量随着温度的升高不断降低,氧化铝溶出率伴随温度升高不断提升,当烧结温度达到1000℃之后,AlN含量低于1%,氧化铝溶出率接近95%。

图3 烧结温度对氧化铝溶出率及AlN剩余含量的影响

3.2 烧结时间对氧化铝溶出率的影响

实验条件为:配料中的碱铝比为1.0,干压成型后烧结过程为梯度升温,由20℃经过30 min升温至200℃再经过60 min升温至800℃后最后经50 min升温至1150℃,并保持一定时间后自然冷却降温。经过烧结后的胚体通过粉碎磨细过筛后,采用标溶的方式将氧化铝溶出。通过改变最终烧结时间,探究烧结时间对氧化铝溶出率的影响。

由图4可以看出,氧化铝的溶出率(Y%)随着1150℃烧结时间的升高而显著增加,经过烧结40 min之后,氧化铝的溶出率达到最高92.8%。

图4 烧结时间对氧化铝溶出率的影响

3.3 碱铝比对氧化铝溶出率的影响

碱铝比是指Na/Al的质量比值。Na以Na2CO3计算,Al以铝灰中铝元素计算。实验条件为:按照一定比例的碱铝比进行配料混匀,干压成型后烧结过程为梯度升温,由20℃经过30 min升温至200℃再经过60 min升温至800℃后最后经50 min升温至1175℃,并保持40 min后自然冷却降温。经过烧结后的胚体通过粉碎磨细过筛后,采用标溶的方式将氧化铝溶出。通过改变配料中的碱铝比,探究配料中不同比例的碱铝比对氧化铝溶出率的影响。

由图5可以看出,随着碱铝比的增加,氧化铝的溶出率(Y%)持续增大,在碱铝比为0.8时,氧化铝溶出率为89.4%,当碱铝比从0.8提升至1.0时,氧化铝的溶出率增加至94.2%。

图5 碱铝比对氧化铝溶出率的影响

4 结 论

(1)烧结温度达到1000℃之后AlN基本完全脱除,为保证铝酸钠烧结质量及氧化铝溶出的产量,温度应定在1000℃以上。

(2)氧化铝的溶出率(Y%)随着烧结温度的升高而逐渐增加,当烧结温度达到1150℃之后,氧化铝的溶出率增加不再明显且有降低趋势,为最佳烧结温度。

(3)烧结时间越长,氧化铝与氢氧化钠的反应更充分,此时熟料氧化铝溶出率上升。但是伴随时间延长,体系中的液相增加,熟料的空隙会被熔融体填充,造成样品结块严重,反应生成的铝酸钠熟料被杂质包覆,不利于熟料研磨及氧化铝溶出,最终烧结时间保持40 min最佳。

(3)随着碱铝比增加,溶出率缓慢增加,但是增幅不大。这是由于绝大部分氧化铝已经反应,若再增加碱铝比,则会造成溶出的铝酸钠溶液中碱量太大,不利于水解制备氧化铝,因此碱铝比为1.0最佳。