焙烧炉分料箱对CO3上升管流场的影响分析

2022-12-15孙胜仁

孙胜仁

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

氢氧化铝焙烧是氧化铝生产的最后一道工序,目前全球有两种主流的氢氧化铝焙烧技术,循环流化床焙烧炉技术(CFB)和气态悬浮焙烧炉技术(GSC)。气态悬浮焙烧炉焙烧具有时间短、主炉结构简单、全系统负压操作、易于开停车,清理工作量少等优点。目前约有90%的氧化铝企业采用GSC技术,但其缺点是焙烧炉系统中多个单体旋风分离器与下料管之间相互交错,设备总高度高,氢氧化铝颗粒停留时间长。

我国上世纪80年代逐渐引进850、1350、1850 t/d等几种不同规格的气态悬浮焙烧炉技术,在此基础上于2014年首次自主研发了4000 t/d焙烧炉技术并在2015年成功投产,运行稳定。4000 t/d焙烧炉对于系统中CO3上升管处分料箱位置等细节的设计因缺乏相关实验及工业数据,并且国内外对物料进入系统管道位置的流场研究相对较少,所以部分保留了引进技术的设计参数。但是随着焙烧炉产能的增大,设备总体高度变高,分料箱位置是优化设备总高的关键因素之一。在不影响焙烧炉系统正常工作的前提下调整分料箱的位置,可降低总体设备高度,进而减少建设投资,同时减少物料在系统中的停留时间,减少系统风阻,降低风机电耗。

本文结合某厂的实际生产数据,对CO3上升管处分料箱的位置进行优化,提出了分料箱理论上的最优位置。通过对下料管、分料箱和T12燃烧器进行共同建模,借助fluent软件中的DPM模型,首次耦合了气固两相流的温度场和速度场,追踪带料烘炉时氧化铝颗粒在上升管中的运动状态,以及气相本身的流动和换热状态,证明了优化后的分料箱位置对此处的流场几乎无影响,满足烘炉和正常运行要求,可以满足优化设备高度的需求。

1 CO3上升管模型与计算

1.1 物理模型

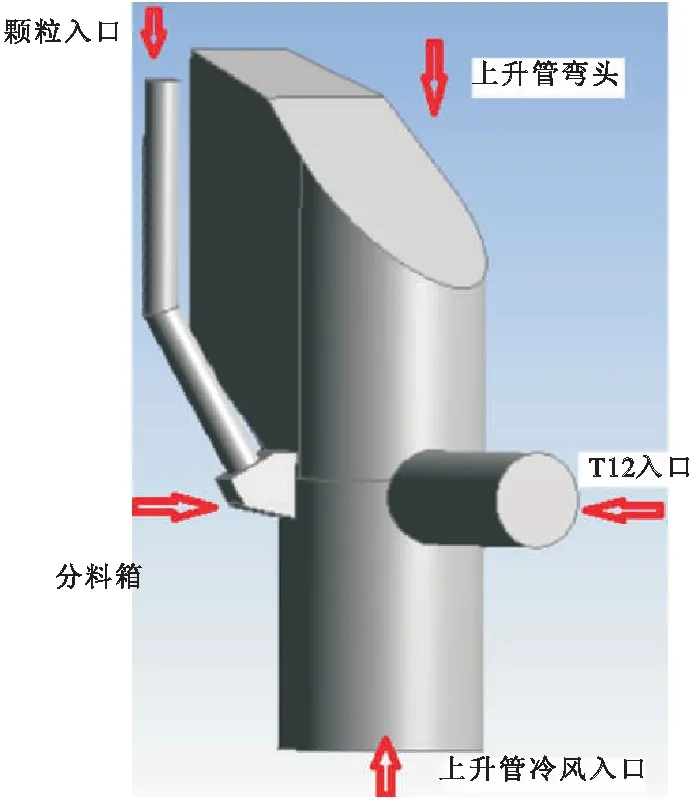

图1是某氧化铝厂4000 t/d氢氧化铝焙烧炉CO3上升管局部结构示意,物料从CO1下料管进入分料箱,再进入CO3上升管中。焙烧炉在带料烘炉时,此处下料点的流场最为复杂。冷风从CO3自下而上进入CO3上升管,T12燃烧器产生的热风从T12入口进入,混合后的热风携带预热后的物料共同进入到CO2中。图2为原CO3上升管模型图。

图1 焙烧炉CO3上升管局部结构示意

图2 原CO3上升管模型

图3为CO3上升管改进模型:将分料箱上调到平台支座以上,因上升管弯头为异形管道,分料箱不宜设置在异形管道处,因此将分料箱设置在弯头下方,与T12高度基本一致,此处为分料箱可能提升的最大高度。同时平台支座与T12距离也可相应缩短。原分料箱位置距新支座位置的高度差为CO3上升管理论上可降低的最大高度,即焙烧炉总体在该处可降低的最大高度(~2 m),而证明可以优化的前提就是分料箱的位置在上移之后,该处的流场基本不发生变化或者变化较小。

图3 CO3上升管改进模型

1.2 基本假设

该模型做了如下假设和简化:

(1)因分料箱中设有撒料盘等均化结构,考虑氢氧化铝为连续均匀下料,颗粒是大小均匀的球形物料;

(2)不考虑燃烧器的燃烧反应及燃料燃烧过程的风量波动,认为T12入口为均匀的热风。

1.3 稳态离散相问题的设定、求解

稳态离散相问题的设定、求解的一般过程如下:

(1)求解连续相流场;

(2)创建离散相喷射源;

(3)求解耦合流动;

(4)用PLOT 或 REPORT 图形界面来跟踪离散相。

1.4 控制方程

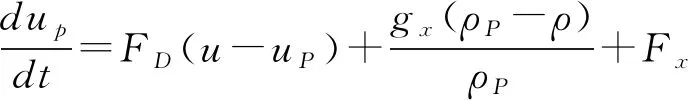

(1)颗粒的力平衡

颗粒的作用力平衡方程在笛卡尔坐标系下的形式(x方向为例)为:

(1)

式中:FD——颗粒的单位质量曳力,N;

u——流体相速度,m/s;

up——流体相速度,m/s;

ρ——流体密度,kg/m3;

ρp——颗粒密度,kg/m3。

(2)

式中:Re——相对雷诺数,无量纲;

dp——颗粒直径,mm;

μ——为流体动力粘度,N·s/m2。

(2)颗粒温度Tp(t)与颗粒表面的对流与辐射传热:

(3)

式中:mp——颗粒质量,kg;

cp——相对颗粒比热,J/(kg·K);

Ap——颗粒表面积,m2;

T∞——连续相的当地温度,K;

Tp——连续相的当地温度,K;

h——对流传热系数,W/(m2·K);

σ——斯蒂芬孙-玻耳兹曼常数,

5.67×10-8W/(m2·K4);

θR——辐射温度,K;

εp——辐射率,无量纲。

1.5 边界条件

两种模型输入的边界条件如下:

CO3上升管气相入口:1.5 m/s,温度30℃(303 K);

T12气相入口:34 m/s,温度1200℃(1473 K);

下料管:颗粒速度6 m/s,颗粒温度300℃(573 K)。

2 CO3上升管流场模拟结果分析

2.1 颗粒运动轨迹-停留时长

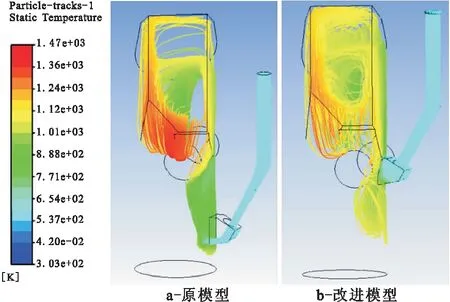

通过数值模拟,得到颗粒的运动轨迹如图4a和图4b所示。模型通过追踪颗粒的迹线来反映颗粒在多股不同温度的气流作用下的整体运动状态。图中曲线即为不同颗粒的运动轨迹,颜色代表颗粒到达该点累计的时间。

图4 颗粒运动轨迹-停留时长(s)

颗粒从下料管进口进入,靠重力作用下落,通过分料箱进入CO3上升管;多数颗粒在上升管中上升气流的作用下沿上升管壁向上运动,之后在上升气流和T12燃烧室横向热风的共同作用下,斜向上运动,最终通过出口流出进入CO2旋风分离器。

从图4可以看出,颗粒在整个结构中运动历经的时长约在2.4~3.6 s之间。图4a模型中分料箱(进料)的位置比较靠下,颗粒停留的平均时间相对较长,符合客观规律。图4b模型中由于将分料箱位置提升至T12所在高度,颗粒在T12横向热风的作用下,个别粒子在模型内停留时间相对较长,粒子的运动轨迹相对分散一些,但总体都不超过6 s,且两个模型中的运动趋势基本一致。

2.2 颗粒温度

固相颗粒的温度沿运动轨迹的变化情况如图5所示。曲线为颗粒的运动轨迹,颜色代表温度高低不同。颗粒温度迹线反应了颗粒从下料管进口开始运动至弯头出口的温度变化情况,颗粒在通过分料箱进入上升管以后,温度逐渐上升。流经弯头出口,换热后温度在1100~1360 K(827~1087℃)之间。颗粒在进入CO2旋风分离器以后,会进一步与气相进行换热。

图5 颗粒迹线-温度(K)

2.3 气相速度场分布

在多股不同速度和温度的气流共同作用下,CO3上升管中的气相速度分布图6所示。虽然分料箱的位置不同,但上升管内的速度场分区趋势和大小基本一致,说明固相颗粒对气相的速度场影响不大。

图6 升管气相速度场(m/s)

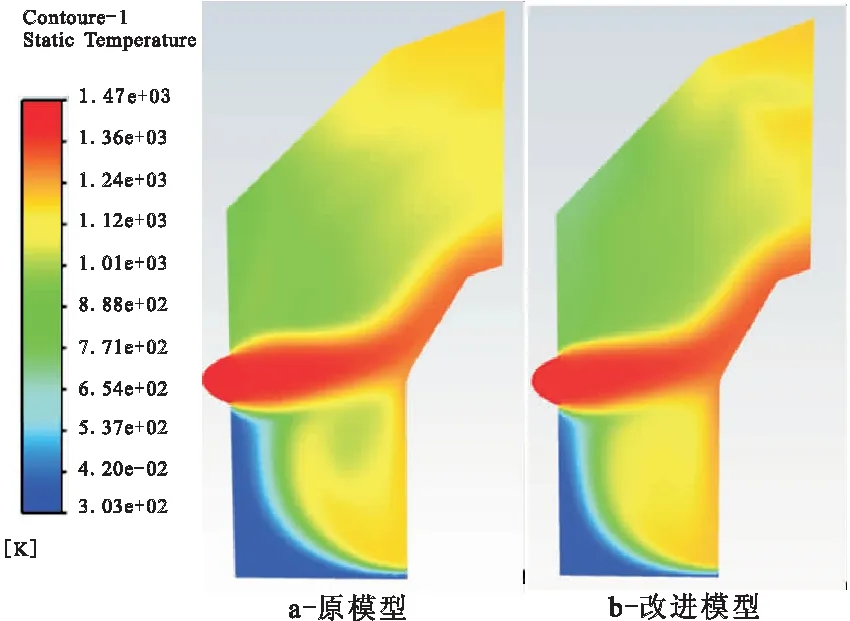

2.4 气相温度场分布

上升管中的温度分布如图7和图8所示。分料箱的位置不同,分料箱与CO3上升管接触的位置及上侧区域的温度分布情况略有不同,但上升管内的总的温度场趋势基本一致。固相颗粒对上升管内热场的影响有限,影响最大的部位仅为分料箱周围,2个模型中其他部位的外壁温度场近乎一致。

图7 外壁温度场(K)

图8 中心截面温度场(K)

通过综合对比分料箱位置优化前后CO3上升管处的流场可以判定,固相对气相的反作用影响很小,此分料箱上移至T12所处高度位置对整体流场没有明显影响,证明可以按预期最大程度上的降低CO3上升管的高度。

3 分料箱位置优化收益

对于分料箱上移后,可相应降低CO3上升管的高度及该平台对应的其他所有焙烧炉系统连接管道高度,减少设备钢材和内衬用量。通过优化此处配置,最大程度上降低设备高度~2 m;预计可减少焙烧炉钢材用量~8.5 t,对应减少建设投资~6.38万元(含人工费,下同);保温块和耐火砖等内衬材料量共计~28.2 t,对应减少建设投资~9.82万元;综合减少焙烧炉设备投资~16.2万元。焙烧炉降低高度的同时可以有效的减少物料在焙烧炉中的停留时间,并降低系统风阻。

在其他条件不变的情况下,焙烧炉降低2 m高度,对应可减少结构框架钢材用量~70 t,对应减少建设投资~52.5万元,并且提高了结构框架和基础的稳定性。合计总建设费用可降低~68.7万元。

4 结 论

(1)通过优化焙烧炉CO3上升管处分料箱的相对位置,焙烧炉总高度降低了~2 m,减少设备和结构钢材用量~78.5 t,内衬用量~28.2 t,优化后减少投资~68.7万元,且能进一步缩短气态悬浮焙烧炉中物料的停留时间。

(2)通过对比分析优化前后CO3上升管的流场,发现固相对气相的反作用很小,分料箱位置调整带来的影响可以忽略不计,从理论上证明了上述优化方案的可行性。

优化后的焙烧炉已经投产,运行良好,也初步印证了这一结论。同时也说明利用这种可视化的分析手段结合生产数据可以指导焙烧炉设计和优化工作。