基于标准的轨道车辆碳钢车体承载焊接结构疲劳性能研究

2022-12-14谢素明赵春骅薛宁鑫

谢素明,赵春骅 ,薛宁鑫

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.中车长春轨道客车股份有限公司 轨道交通车辆系统集成实验室,吉林 长春 130062)

碳钢车体因其焊接工艺成熟、产品价格低廉和检修维修方便等优势,在当前轨道客车车体中仍占有相当市场份额[1].服役过程中易出现疲劳问题的轨道车辆车体承载部件大都采用焊接连接方式,且承载部件的焊接接头形式复杂且多样,因此,如何在设计阶段基于疲劳评估标准对这些承载焊接结构进行抗疲劳设计并准确地识别出疲劳薄弱部位已成为结构设计人员重点研究的内容.

在碳钢车体性能研究方面,郑若瑜等[2]在给定的静强度计算工况下,通过灵敏度分析,拟定了25T型客车碳钢车体的三种优化方案,并进行了刚度、强度和减重效果的对比分析,最终确定优化方案的整车车体重量与原模型相比减重17.8%;吕世元[3]针对某大轴重煤炭漏斗车关键部件出现的疲劳问题,采用有限元分析与线路运行试验相结合的研究方法,提出有效的结构改进方案;谢素明等[4]归纳与总结英国标准中钢结构焊接接头S-N曲线的特点,使用标准中的疲劳性能参数和结构有限元分析结果中的主应力对设计阶段的碳钢客车车体焊接结构进行疲劳寿命预测.

本文依据BS7608:2014+A1:2015、BS EN-1993-1-9:2005中焊接接头的名义应力法及ASME—2007标准中焊接接头的结构应力法,研究长角焊缝接头的疲劳强度,总结这些方法的特点及分析步骤.在EN12663-1:2010标准规定的疲劳载荷作用下,研究某碳钢车车体承载焊接结构的疲劳性能,识别出车体疲劳薄弱部位.

1 钢材焊接接头的疲劳性能分析方法

在碳钢车体底架结构中,牵枕缓区域大量存在角焊焊缝,并且焊接形式一般为盖板与腹板的长角焊缝,因此,接头级疲劳性能研究对象取长角焊缝接头,如图1所示的长角焊缝试样,材料为S355,底板尺寸为400 mm×70 mm×9 mm,竖板尺寸为160 mm×30 mm×9 mm,焊缝为环形角焊缝.建立有限元模型时,主要使用八节点六面体单元进行划分,承受的脉动拉伸载荷作用ΔF=13.5 kN,载荷循环107次.

图1 长角焊缝接头及结构薄弱位置

1.1 名义应力法评估

在概念上,名义应力是必须能用材料力学公式计算出来的具有平均意义的应力,在试验中也可以依靠贴片的方式获得.但在工程应用中,由于焊接接头结构和应力的复杂性,能通过材料力学公式计算出的名义应力是不存在的,此时,使用有限元方法只能计算得到焊接接头上的应力梯度近似为零的“平坦区域”上的广义名义应力.

因为名义应力是平均意义上的应力,所以从有限元计算结果中拾取名义应力的时候,不应该从“焊缝”上拾取.图1标识区域的应力分布见图2,区域Ⅰ为焊趾处缺口应力峰值区域,区域Ⅱ为试件几何几寸改变引起的应力变化区域,区域Ⅲ为焊缝外一定尺寸后的应力梯度降低区域,确定广义名义应力的拾取位置为A点,应力为24.55 MPa,距焊根距离为1倍板厚.

图2 长角焊缝应力分布示意图

BS7608标准与EN1993标准都针对承受循环载荷作用的钢制焊接结构,提出了基于名义应力的S-N曲线的疲劳性能评估方法,对于不同接头类型,提供不同等级的S-N曲线.

BS7608标准[5]中该类型接头疲劳强度等级为F2级,选取97.7%存活率,即低于均值的两个标准差的S-N曲线进行计算,此时m=3,循环次数为5×107时的应力范围Sov=21 MPa,焊接接头的应力变化范围Sr与疲劳寿命N之间的关系如式(1),计算可得循环次数为107时,点A的损伤为0.243.

(1)

(2)

1.2 结构应力法评估

Dong[7]将结构应力σs定义为膜应力σm与弯曲应力σb之和,将焊趾处高度非线性应力分解为满足平衡条件的结构应力与自平衡的缺口应力,并通过结构力学公式计算,可以给出外力在焊趾上的应力集中和所在截面内沿板厚方向的应力分布状态[8].

结构应力法中提出了等效结构应力ΔSS的概念,考虑了膜应力与弯曲应力状态I(r)、结构应力变化范围ΔσS以及板厚t,并将其作为S-N曲线参量,将大量的焊接接头疲劳试验数据进行统一,获得疲劳寿命与结构应力的关系如式(3):

(3)

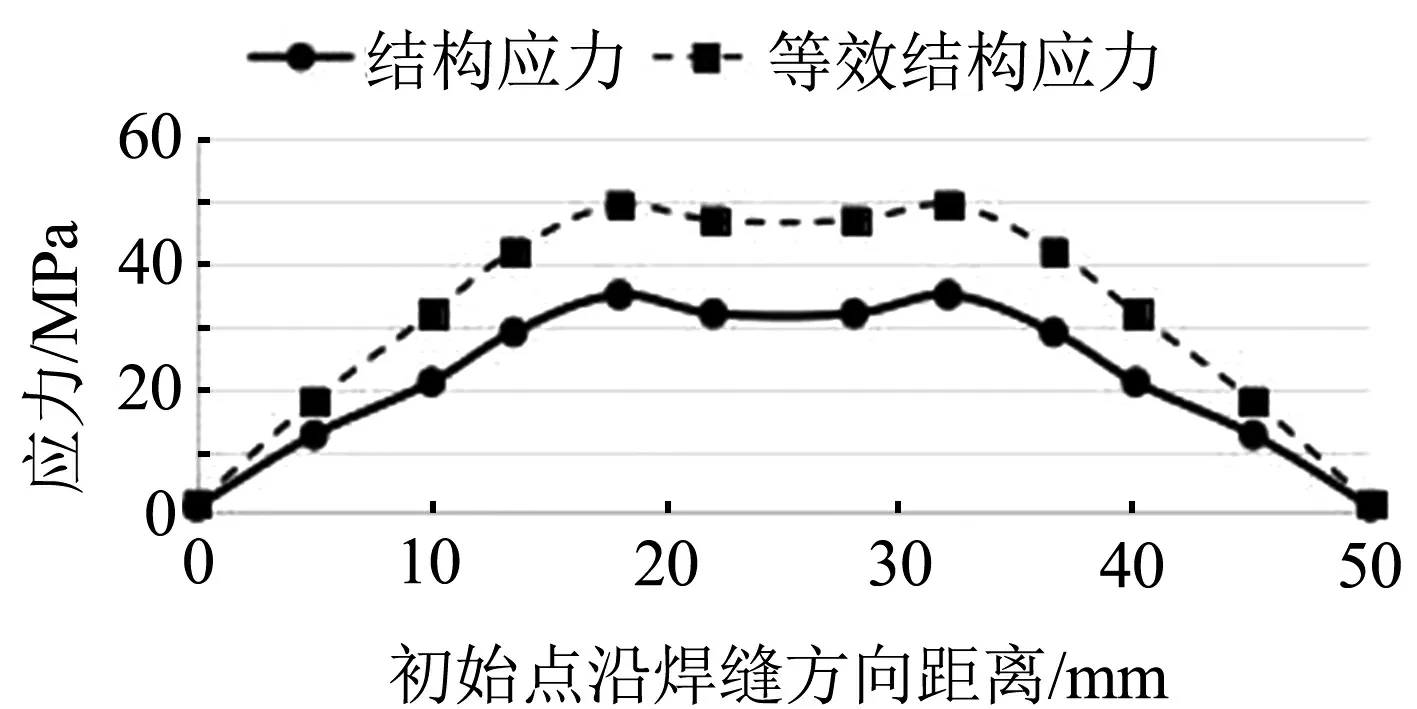

在Hypermesh软件中定义具体的焊缝评估节点、单元及方向(图1).使用Ansys软件和WeldFatigue软件进行有限元计算和结构应力法的分析,选用置信度为95%,即低于均值的两个标准差的适用于钢材的主S-N曲线,此时,Cd=13 875.7,h=-0.319 5.结果中点5处为最大应力点,结构应力为32.652 MPa,等效结构应力为51.927 MPa,计算可得当循环次数为107时 ,点 5处损伤为0.269.5 mm模型评估节点的应力变化曲线见图3.

图3 5 mm模型评估节点的应力变化曲线

在此基础上,将长角焊缝焊接接头的有限元模型进行细化,细化后的单元平均尺寸分别为2 mm和1 mm;在相同载荷情况作用下,三种单元尺寸的有限元模型中,对焊缝应力最大点的Von.Mises应力、最大主应力和结构应力进行对比分析,结果见图4.可以发现,结构应力在模型细化前后的变化极小,变化率仅为0.6%和0.43%.因此,可以认为结构应力法的计算结果不依赖单元尺寸的变化,具有“网格不敏感”的特性[7].

图4 单元尺寸对各类应力影响的对比

1.3 名义应力法和结构应力法的比较

使用名义应力法进行疲劳评价过程中,发现不同标准的S-N曲线也有差别.例如:BS7608标准中焊接接头的S-N曲线存在一个斜坡过渡点,对应的循环次数为5×107,第一段直线反斜率为m,第二段直线反斜率为m+2;EN1993标准中焊接接头的S-N曲线存在两个斜坡过渡点,分别对应的循环次数为5×106与108,第一段直线的斜率为3,第二段直线的斜率为5;大于108次之后的S-N曲线为一水平线.针对两标准中S-N的异同,选取长角焊缝接头疲劳评价使用的S-N曲线,结合-2σ适用于钢材的主S-N曲线,绘制对比曲线如图5所示.

图5 相同接头的S-N对比曲线

循环次数为107时,分析长角焊缝接头的损伤情况:采用BS7608标准,选取细部分类F2级,损伤计算结果为0.243;采用EN1993标准,选取细部分类56级,损伤计算结果为0.149;采用结构应力法评估的疲劳损伤结果为0.269,较采用BS7608标准与EN1993标准评估的疲劳损伤更大.

2 车体焊接结构疲劳性能分析

采用上述名义应力法和结构应力法,利用EN12663-1:2010标准的疲劳载荷对某型碳钢车体焊接结构进行焊缝应力分析与疲劳强度评估.

2.1 计算模型及边界条件

某型碳钢焊接结构的客车车体,运行时主要承受车钩的纵向拉压载荷和载重的垂向载荷,底架牵枕缓结构为主要承载部件,其结构及焊接方式见图6.牵引梁和缓冲梁的腹板与下盖板采用厚度较大的Q355折弯板材,底架横梁与枕内缓冲梁部分采用许用强度更高的Q450NQR1开口型材;侧墙立柱与侧墙横梁采用折弯处理的Q350EWL1乙型钢.

图6 底架牵枕缓结构及焊接方式

碳钢车车体结构主要使用四节点薄壳单元划分,车体有限元模型见图7,单元总数为856 143,节点总数为808 813,设备质量以集中质量点与柔性单元结合的形式施加在安装位置,乘客重量以质量点形式均布在底架地板上.车体超员状态下质量为50.110 t.

图7 车体有限元模型

车体结构疲劳工况依据EN12663标准[9]进行加载:在垂向超员载荷工况作用下,车辆能够承受107次纵向振动加速度为±0.15 g的循环载荷,能够承受107次横向振动加速度为±0.15 g的循环载荷,能够承受107次垂向振动加速度为±0.15 g的循环载荷.

2.2 焊缝应力分析

依据疲劳工况作用下的车体有限元计算结果,通过主应力大小筛选出车体焊接结构的疲劳薄弱位置:牵引梁下盖板搭接焊缝Ⅰ、枕梁下盖板角焊缝Ⅱ、缓冲梁纵梁焊缝Ⅲ、侧墙立柱与边梁焊缝Ⅳ,集中在牵枕缓区域和车体中部底架区域.

因为车体焊接接头形状多样性增加、承受载荷复杂性增加及车体单元尺寸的增大,有限元方法只能计算得到焊趾处的应力峰值,而试验贴片位置却在焊趾外.因此,针对该碳钢车体,在焊缝对应的敏感疲劳工况作用下,获取焊缝上的主应力、焊缝外5 mm处主应力和焊缝外10 mm处主应力,与结构应力进行对比,见图8.

(a) 牵引梁下盖板搭接焊缝Ⅰ及纵向加速度疲劳工况下各应力的对比图

由图8可以看出:焊缝Ⅰ和焊缝Ⅱ在纵向加速度工况作用下,结构应力峰值均出现在板材折弯区域,在同样区域,焊缝上的主应力也产生峰值,但焊缝外5 mm与10 mm处的主应力未发生明显变化.依据结构应力计算结果,可以认为牵引梁和枕梁下盖板折弯位置产生应力集中.

焊缝Ⅲ是因中部增加补强板而出现的一条连续的焊缝,在垂向加速度工况作用下,产生一条具有代表性的结构应力曲线,可以明显地看出应力集中发生在纵梁与横梁焊接区域,中部补强板降低了结构应力的峰值.

焊缝Ⅳ连接侧墙立柱与边梁,因为侧墙立柱为乙型钢,焊缝也为乙型,在垂向加速度工况作用下,结构折弯处产生应力集中.

2.3 焊缝疲劳强度分析

使用基于名义应力的S-N曲线方法进行疲劳评价时,暂且选取距离焊根1~1.5t处为评估点,t为焊缝连接板中较薄板的厚度.在循环次数为107时,焊缝疲劳损伤评估分析对比结果见表1.

表1 BS与EN标准疲劳损伤关键位置分析结果

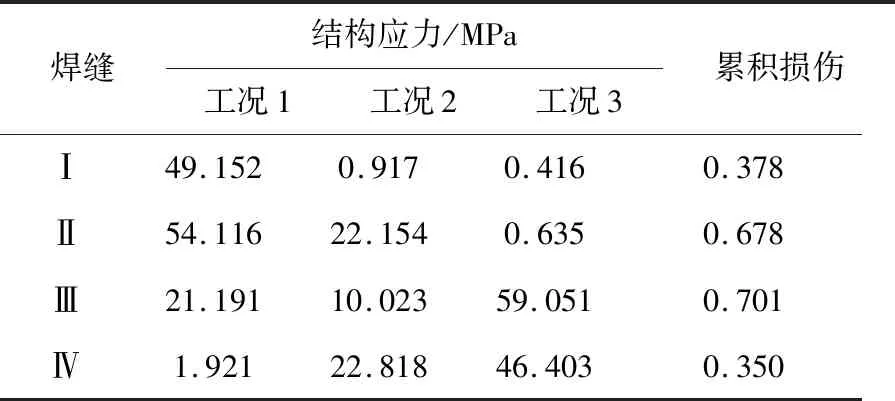

结构应力法明确疲劳评估节点为焊缝节点[10],避免了评估节点因人而异、因结构而异的情况.在循环次数为107时,焊缝疲劳损伤评估分析对比结果见表2.

表2 结构应力法疲劳损伤关键位置分析结果

由表1和表2可以看出:基于名义应力法的BS7608标准和EN1993标准的累积损伤值较小,因为焊缝附近单元尺寸不像长角焊缝接头的单元尺寸一样精细,焊缝外的应力梯度无法明确体现,应力计算存在偏小的误差.结构应力法的累积损伤值均大于名义应力法的累积损伤值.以焊缝Ⅲ为例,结构应力法的累积损伤为0.701;名义应力法的累积损伤分别为0.157和0.049,原因是该结构的主应力最大值在焊根处,主应力沿垂直于焊缝方向迅速下降,造成计算结果的巨大差异.

3 结论

(1)基于结构应力法的长角焊缝接头疲劳损伤值为0.269,大于BS7608标准与EN1993标准中名义应力法评估的疲劳损伤值0.243和0.149.

(2)在EN12663中的疲劳载荷作用下,依据车体焊接结构的主应力值,确定了某碳钢车体底架区域的4条疲劳评估焊缝.结构应力法的累积损伤最大值为0.701,出现在焊缝Ⅲ处;名义应力法的累积损伤最大值为0.543,出现在焊缝Ⅱ的点2处.并且结构应力法的评估结果均高于使用名义应力法的评估结果.

(3)依据距离焊缝不同部位的主应力和焊趾处的结构应力沿焊缝的变化曲线,指出应力集中发生的部位为牵引梁和枕梁下盖板折弯位置、底架横梁与纵梁焊缝位置、侧墙立柱与底架边梁焊缝位置,均是由几何形状发生突变引起的.

(4)使用名义应力法评估时,如果焊缝附近单元尺寸粗糙,应力梯度不能明确体现,存在评估节点选取的困难;结构应力法明确疲劳评估节点为焊趾节点,保证了计算结果的准确性与唯一性,且结构应力法的计算结果不依赖单元尺寸的变化.