铅酸蓄电池正极活性物质孔结构衰减过程研究

2022-12-14邓继东邓成智刘玉李桂发张锋博

邓继东,邓成智,刘玉,李桂发,张锋博

(1. 沈阳蓄电池研究所,辽宁 沈阳 110178;2. 天能电池集团股份有限公司,浙江 长兴 313100)

0 引言

在化学电源中采用粉末状多孔电极,可以增加电极的真实表面积,降低真实电流密度,降低电化学极化[1]。铅酸蓄电池的活性物质是由铅粉制成的粉末多孔电极,具有相当大的比表面积[2],所以多孔电极的孔特性直接影响蓄电池的容量和寿命。

早在上世纪 70 年代,D. Pavlov 和 G. Papazov就分析了 35 ℃ 和 80 ℃ 下不同硫酸含量制备的正极铅膏,发现总孔体积由铅膏表观密度决定,而平均孔径则由物性组成决定[3]。C. W. Fleischmann 和W. J. Schlotter 认为,4BS 铅膏的孔容比其他类型铅膏更大[4-5]。D. Pavlov 和 E. Bashtavelova 对活性物质的研究结果是,大孔建立传输系统,作为电解液流动的通道,而微孔提供活性表面,作为反应发生的场所[6]。

笔者之前研究了生极板、熟极板和循环过程中正极板的孔结构,发现了不同状态下正极活性物质的孔径分布、不同孔径的孔体积占比率与电池容量及容量衰减的关系[7-8]。因此,近来对铅酸蓄电池使用过程中正极孔结构的变化进行了进一步分析,以便深入了解铅酸蓄电池的失效规律。

1 实验

1.1 电池制作

将球磨铅粉和添加剂加入真空和膏机中干混,并搅拌均匀。然后,加入称量好的去离子水作为初始水量,并湿混搅拌 5 min。分阶段慢速加入称量好的 1.4 g/cm3的稀硫酸,持续搅拌 15 min,获得表观密度约为 4.5 g/cm3的湿铅膏。把湿铅膏涂覆到板栅上形成湿极板,经过固化和干燥变为生极板。用 AGM 隔板将 4 片正极板和 5 片负极板交替叠放,组装成 2-DZF-20 型号的半成品电池,再经充放电化成后得到成品电池。

1.2 循环测试

将 6 只 2-DZF-20 型号的蓄电池单体串联成组进行充放电循环测试:在温度为(25±2)℃ 的环境中,以 10 A 电流连续放电至蓄电池单体的平均电压达 1.75 V 时终止;接着以 10 A 电流在恒电压2.46 V/单体下连续充电 4~5 h;然后,静置 30 min。放电、充电和静置各 1 次作为 1 个循环。在第 1 次、100 次、……、500 次循环结束后,取出放电终止电压最低的蓄电池单体,用于孔结构测试。

1.3 孔结构测试

取出蓄电池单体中的极群,拆解出正极板,浸出其中的电解液,然后将极板烘干。在正极板中间位置取样。用压汞法[9-11]进行孔结构测试,并分析孔径和孔容的关系。铅酸蓄电池熟极板的孔径分布在 0.01~500 μm 之间,因此选用 Micromeritics 公司生产的 AutoPore IV 9510 压汞仪(可测试孔径范围为 0.003~1 000 μm)。

2 结果与讨论

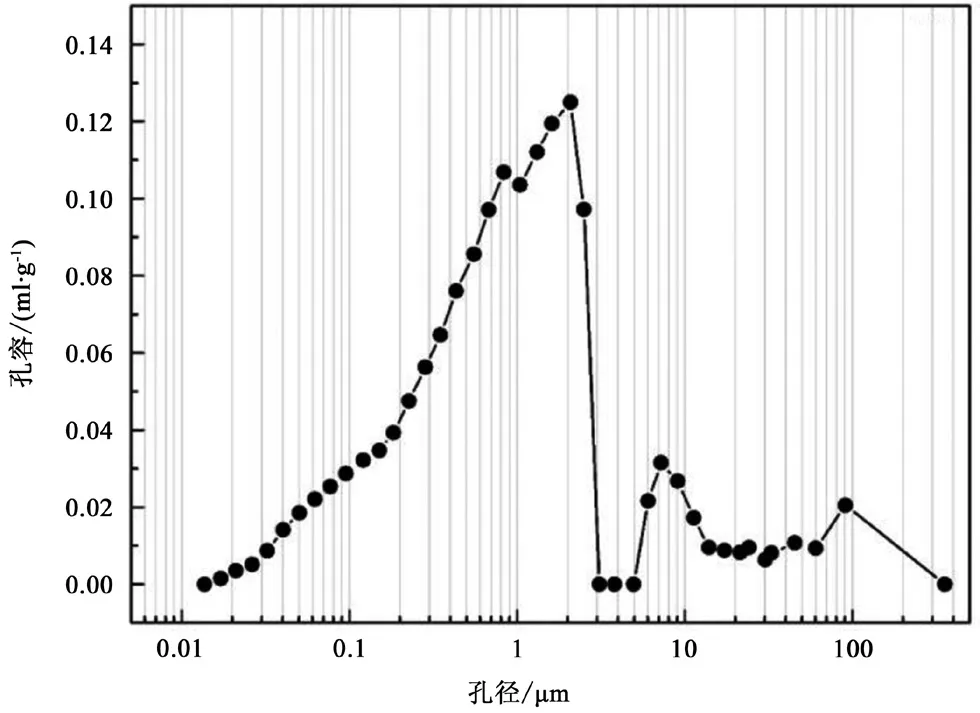

蓄电池单体第 1 次循环时的正极板活性物质孔径和孔容关系如图 1 所示。在孔径 0.1~5 μm 之间有一个主峰,且在主峰左侧孔径 0.01~0.1 μm 之间有一个平坦的小峰。将部分连续孔径区间的孔容之和视为该孔径区间的孔体积,并将孔径区间的孔体积与总孔体积的比值视为该孔径区间的孔体积占有率。孔径 0.01~0.1 μm 的孔体积占有率为 20 %,孔径 0.1~5 μm 的孔体积占有率为 73 %,其中孔径 0.1~1 μm 和 1~5 μm 的孔体积占有率分别为54 % 和 19 %。循环前孔径 5~30 μm 的孔体积占有率仅为 1 %。因此,循环前正极活性物质的孔容主要分布在孔径 0.01~5 μm 之间。

图1 第 1 次循环时正极活性物质孔径和孔容关系图

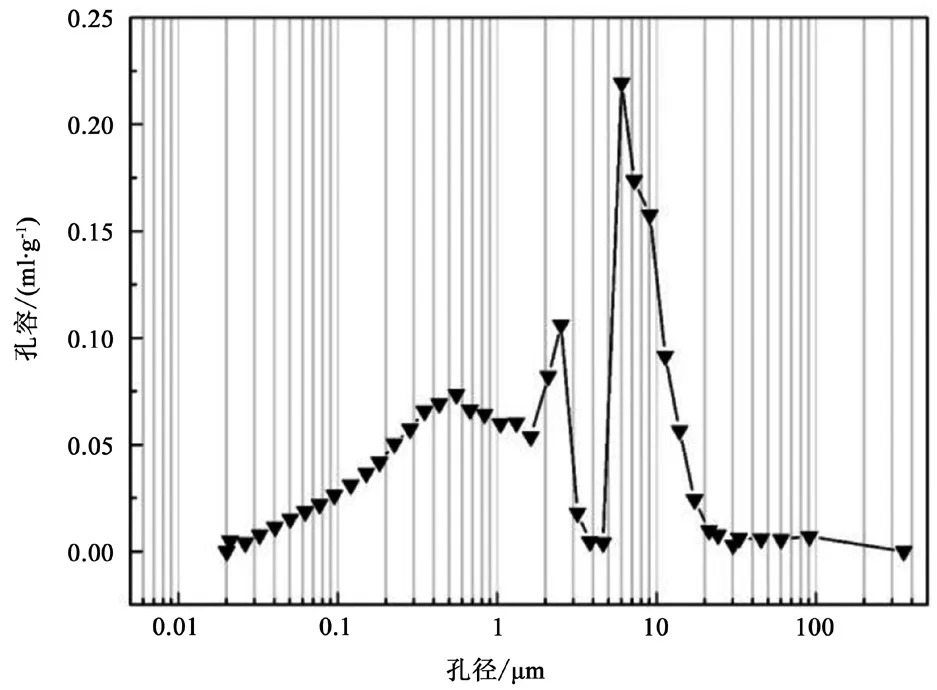

蓄电池单体第 100 次循环时,正极板活性物质孔径和孔容关系如图 2 所示。与图 1 相比,正极板活性物质孔径和孔容关系发生了明显变化。在孔径0.01~0.1 μm 之间平坦的小峰变得更小了,孔体积占有率从 20 % 降低至 8 %。在孔径 0.1~5 μm之间的主峰,分裂为孔径 0.1~1 μm 和 1~5 μm之间的 2 个峰。此时孔径 1~5 μm 之间的峰为主峰,0.1~1 μm 和 1~5 μm 孔体积占有率分别为 39 % 和 34 %。孔径 0.1~5 μm 的孔体积占有率为74 %,该部分孔体积占有率稍有增加,说明小部分孔径 0.01~0.1 μm 的孔变为孔径 0.1~1 μm 的孔。在孔径 5~30 μm 和孔径 90 μm 左右新出现 2 个峰。这 2 个峰都比较小,峰高与孔径 0.01~0.1 μm之间的小峰差不多,远低于孔径 0.1~1 μm 和 1~5 μm 之间的那 2 个峰。其中,孔径 5~30 μm 的孔体积占有率为 6 %。蓄电池单体循环 100 次时,正极活性物质的孔容依然主要分布在孔径 0.01~5 μm之间。

图2 第 100 次循环时正极活性物质孔径和孔容关系图

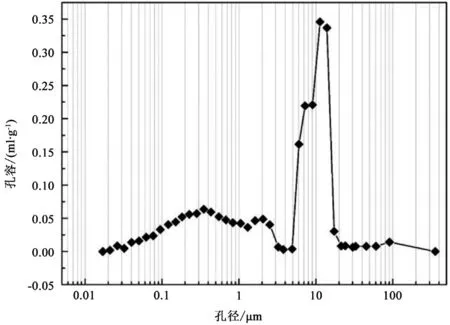

图3 为蓄电池单体第 200 次循环时,正极板活性物质的孔径和孔容关系图。蓄电池单体第 200次循环时,孔径 5~30 μm 之间的峰快速升高,峰高超过孔径 0.1~1 μm 之间的峰,但是低于孔径 1~5 μm 之间的峰。孔径 5~30 μm 的孔体积占有率从 6 % 增加到 17 %。孔径 0.1~1 μm 和 1~5 μm 之间的 2 个峰分裂得更为明显,但是它们的孔体积占有率略有降低,分别为 33 % 和 28 %。可见,有部分孔径 0.1~1 μm 和 1~5 μm 的孔变为孔径 5~30 μm 的孔。所以,在蓄电池单体循环 200 次时,正极活性物质的孔容还是主要分布在孔径 0.01~5 μm 之间。

图3 第 200 次循环时正极活性物质孔径和孔容关系图

图4为蓄电池单体第 300 次循环时正极板活性物质孔径和孔容关系图。蓄电池单体第 300 次循环时,孔径 5~30 μm 之间的峰进一步增大,峰高超过孔径 1~5 μm 之间的峰,成为主峰。孔径 5~30 μm孔体积占有率从 17 % 增加到 33 %。与第 200 次循环时相比,孔径 1~5 μm 之间的峰高降低了很多。该部分的孔体积占有率从 28 % 降低至 21 %。孔径0.01~0.1 μm 和 0.1~1 μm 的孔体积占有率分别降低至 6 % 和 30 %。蓄电池单体第 300 次循环时,正极活性物质的孔容还是主要分布在孔径 0.01~5 μm之间。该部分孔体积占有率超过 50 %。

图4 第 300 次循环时正极活性物质孔径和孔容关系图

孔径 90 μm 左右的小峰,在第 100 次循环时出现,但是到第 300 次循环的时候又消失了。由此推测,第 300 次循环时极板出现膨胀、软化,导致活性物质的强度变小,所以孔径 90 μm 的大孔被压缩成孔径 5~30 μm 之间的孔。孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm 之间的孔减少,以及孔径 90 μm 的大孔都变成了孔径 5~30 μm 之间的孔,导致孔径 5~30 μm 的孔体积占有率快速增加。

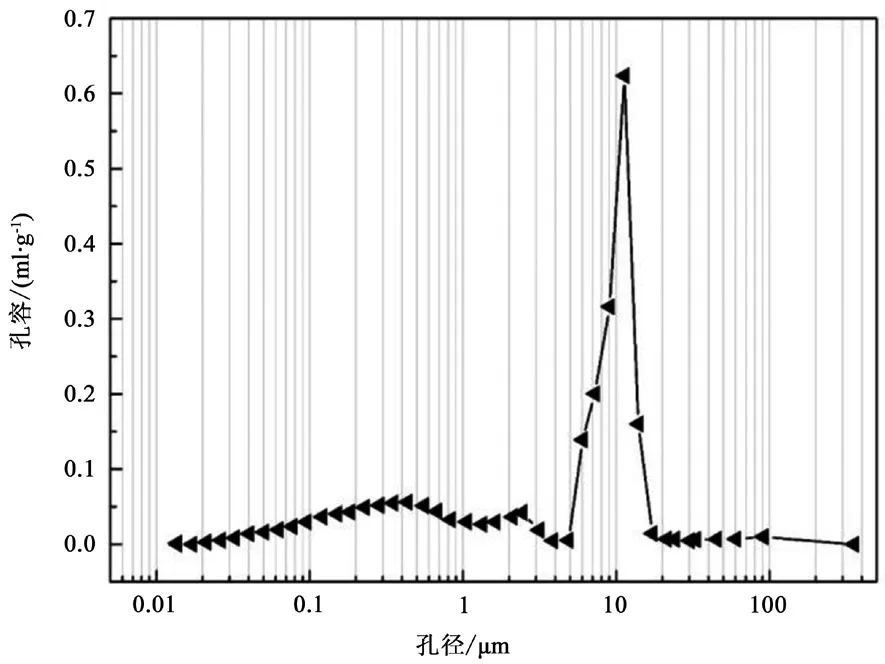

图5为蓄电池单体第 400 次循环时正极板活性物质的孔径和孔容关系图。蓄电池单体第 400 次循环时,孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm 的峰高都降低。这些孔的孔体积频率分别减少到 5 %、22 % 和 10 %。孔径 1~5 μm 的峰高降低最为明显。然而,在其右边孔径 5~9 μm 之间出现了一个小峰。推测是孔径 1~5 μm 的孔增大,变为孔径 5~30 μm 的孔。孔径 5~30 μm 之间的孔体积占有率增加到 40 %,而孔径 0.01~5 μm 之间的孔体积占有率仅为 38 %。可见,蓄电池单体第 400 次循环后正极活性物质的孔容开始主要分布在孔径 5~30 μm 之间。

图5 第 400 次循环时正极活性物质孔径和孔容关系图

蓄电池单体第 500 次循环时的正极板活性物质孔径和孔容关系图如图 6 所示。当蓄电池单体第500 次循环时,孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm 的峰高进一步降低,只剩下孔径 5~30 μm 的1 个主峰。孔径 5~30 μm 的孔体积占有率增加到54 %,而孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm的孔体积占有率分别为 5 %、20 % 和 8 %,也就是孔径 0.01~5 μm 的孔体积占有率仅为 34 %。可见蓄电池单体第 500 次循环时正极活性物质的大部分孔隙分布在孔径 5~30 μm 之间。

图6 循环 500 次正极活性物质孔径和孔容关系图

蓄电池从第 1 次循环到第 500 次循环的过程中,不同孔径区间的孔体积占有率变化曲线如图 7所示。孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm的孔体积占有率不断降低,而孔径 5~30 μm 的孔体积占有率不断增加。之前有研究报道,电池剩余放电时间与孔径小于 0.1 μm 的孔体积占有率呈正相关[7]。循环过程中孔径 0.01~0.1 μm 的孔体积占有率不断降低,伴随着蓄电池剩余容量不断减少,也伴随着蓄电池失效和正极活性物质孔结构的衰减过程。因此,正极活性物质孔结构衰减,是孔径0.01~0.1 μm、0.1~1 μm 和 1~5 μm 的孔不断增大,最终变为孔径 5~30 μm 的孔的过程。

图7 蓄电池循环过程中不同孔径区间的孔体积占有率变化曲线

3 结论

通过分析铅酸蓄电池循环过程中正极活性物质的孔径和孔容的关系,发现正极活性物质孔结构衰减过程是孔径 0.01~0.1 μm、0.1~1 μm 和 1~5 μm 的孔不断增大,最终变为孔径 5~30 μm 的孔的过程。孔径约 90 μm 的孔,在第 100 次循环时出现,但到第 300 次循环时由于正极板软化而消失。循环开始时孔径 0.1~1 μm 的孔体积占有率为54 %,而循环结束时孔径 5~30 μm 的孔体积占有率增加到 54 %,所以延缓正极活性物质孔径的增大,是延长电池使用寿命的基础。