CPCM/液冷式锂电池组散热系统优化设计

2022-12-14毕方淇蒋鑫孙建新巩彬刘同聪张荣彬李志花蕾

毕方淇,蒋鑫,孙建新,巩彬,刘同聪,张荣彬,李志,花蕾

(淄博市农业机械研究所,山东 淄博 255038)

0 引言

随着我国社会、经济的协同发展和交通运输需求的持续提升,以燃油作为主要能源的交通用能结构导致碳排放和化石能源消耗不断增加[1]。今天,越来越多的政府已经着手从国家层面出台政策和措施,逐步降低燃油汽车的占比。发展新能源汽车,已成为应对气候变化,实现碳中和目标的战略举措[2-5]。

锂电池组是影响新能源汽车动力性、安全性和耐久性最主要因素之一[6]。而锂电池组散热,又是锂电池组研究的重要内容之一。安治国等人通过数值分析的方法分析了复合相变材料(CPCM)中不同冷却液温度、流速,以及相变材料中不同膨胀石墨占比对系统散热性能的影响[7]。杜柏林等人通过试验和数值模拟,进行以液体冷却通道间距、冷却液流速和复合相变材料厚度为因素,以电池组表面最大温差和最高温度为目标的优化设计,实现了最大温差安全范围内的电池组最高温度的大幅下降[8]。

在 CPCM 液冷工作时,冷却流道形状和翅片分布对冷却效果有较大的影响[9]。当前的相关研究在针对冷却流道形状和翅片布局方式上,多基于不同的翅片的特征或结构形式,忽略了由结构特征改变导致相变材料体积发生变化的问题。当厚度相同、高度相同的 0 阶翅片与 1 阶翅片进行散热效果对比时,后者的相变材料体积占比要少于前者。如此对比,结果严谨性不足。

为此,针对以上问题,笔者基于相同结构特征的圆形带翅片冷却流道,以流道整体厚度、翅片数量、圆形带翅片冷却流道横截面积为因素,以电池组最高温度和最大温差为优化目标,进行 3 水平3 因素正交试验数值模拟,以期得出以上三因素对锂电池组冷却效果的影响。

1 模型与试验设计

1.1 几何模型

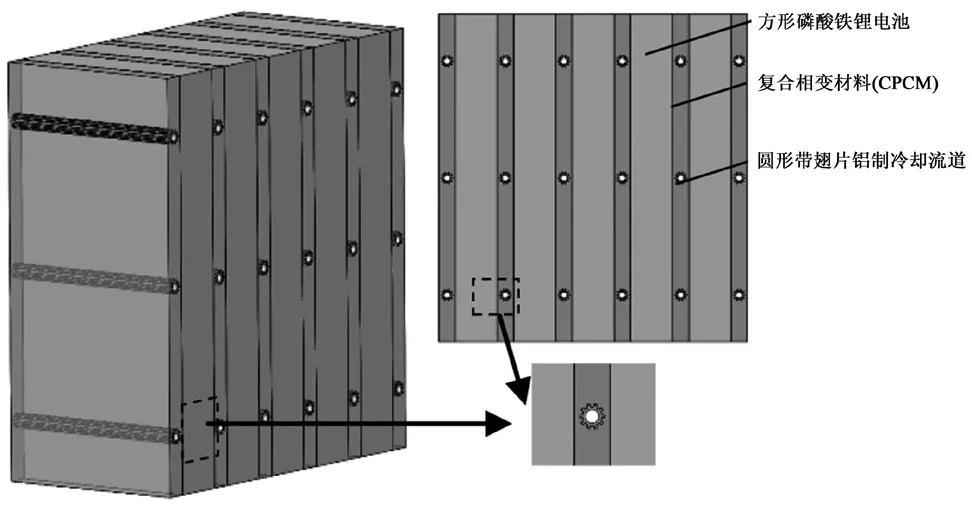

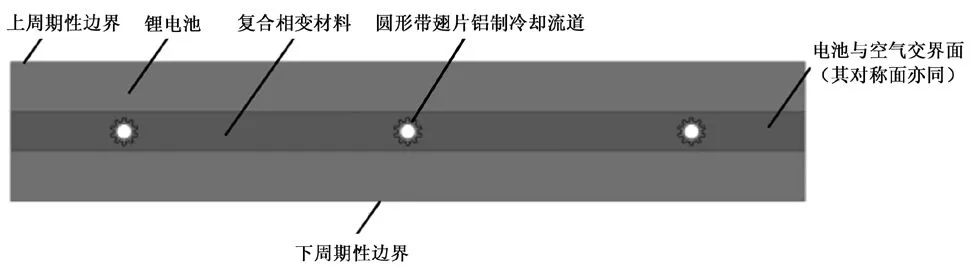

锂电池组模型如图 1 所示,由方形磷酸铁锂电池、复合相变材料(CPCM)、圆形带翅片铝制冷却流道组成。其中,方形磷酸铁锂电池长 140 mm,宽 65 mm,高 18 mm。复合相变材料为膨胀石墨占比达 25 % 的石蜡(RT44HC),有 7 mm 厚。圆形带翅片铝制冷却流道内部通入冷却液。其内径为固定值,为 2.7 mm。由于该模型左右方向尺寸完全一致,为了在保证计算精度的前提下减少计算时间,提高计算效率,将该模型简化为图 2 所示二维平移周期性模型。其中,平移周期为 25 mm,方向竖直。平移周期中,上部电池厚 9 mm,中间 CPCM层厚 7 mm,下部电池厚 9 mm。

图1 锂电池组模型示意图

图2 简化后二维平移周期性模型

1.2 试验设计

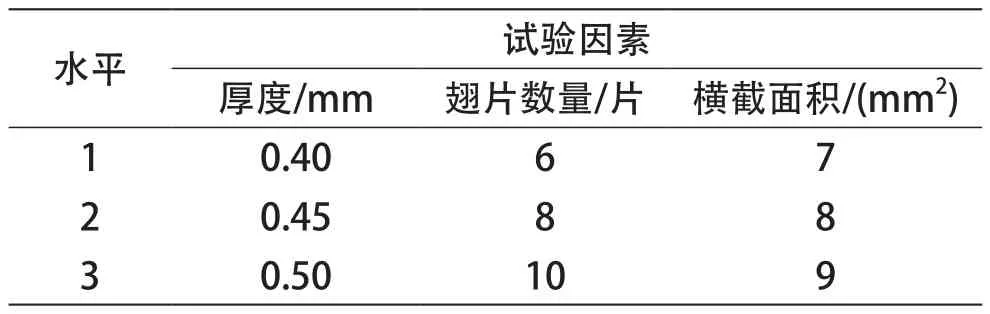

为选取合适的因素,让试验具备较为严谨的可对比性,将圆形带翅片铝制冷却流道内径尺寸设置为固定值 2.7 mm。基于现有加工工艺、常见流道结构特征,选取流道整体厚度(因素 A)、翅片数量(因素 B)、铝制冷却流道横截面积(因素 C)为设计因子(参见表 1),以电池组最高温度 Tmax和电池组表面最大温差 ΔTmax为评价指标。

表1 正交因素水平

2 控制方程

对于本次散热分析,做出如下假设:① 在不同材质接触界面,不存在接触热阻和辐射传热;②相变过程中,复合相变材料的体积变化可以忽略不计,复合相变材料融化后不发生流动,而且复合相变材料融化前后热物性参数不发生改变;③ 电池组中每一块锂电池各处均匀发热。

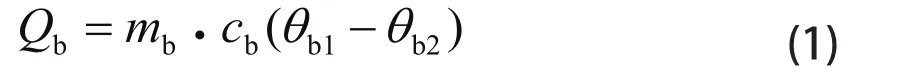

在绝热条件下,锂电池发热量可按照公式

计算。式(1)中:Qb为电池发热量;mb为电池质量;cb为电池比热容;θb1为电池放电前温度,在这里根据试验设计取 40 ℃;θb2为电池放电结束时温度。

相变材料在热管理系统运行过程中处于能量守恒,有以下方程式:

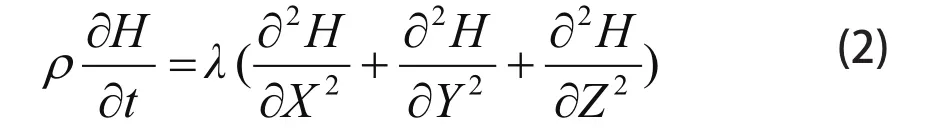

式(2)中:ρ为相变材料密度;λ 为相变材料的热导率;H 为相变材料的焓。

CPCM 热物性参数:密度 890 kg/m3;比热2 500 J/(kg·℃);热导率 10.8 W/(m·K);相变温度 44 ℃;相变潜热 8 790 J/(kg·K)。

3 数值模拟

3.1 网格处理

根据建立的二维平移周期性模型,采用ICEM,进行结构网格划分,如图 3 所示。在划分时将几何模型设置为平移周期性模型,偏移值为(0 0.025 0)。圆形带翅片铝制冷却流道的网格大小为 0.15 mm,其外部区域网格增长率为 1.1。

图3 网格划分示意图

3.2 网格独立性验证

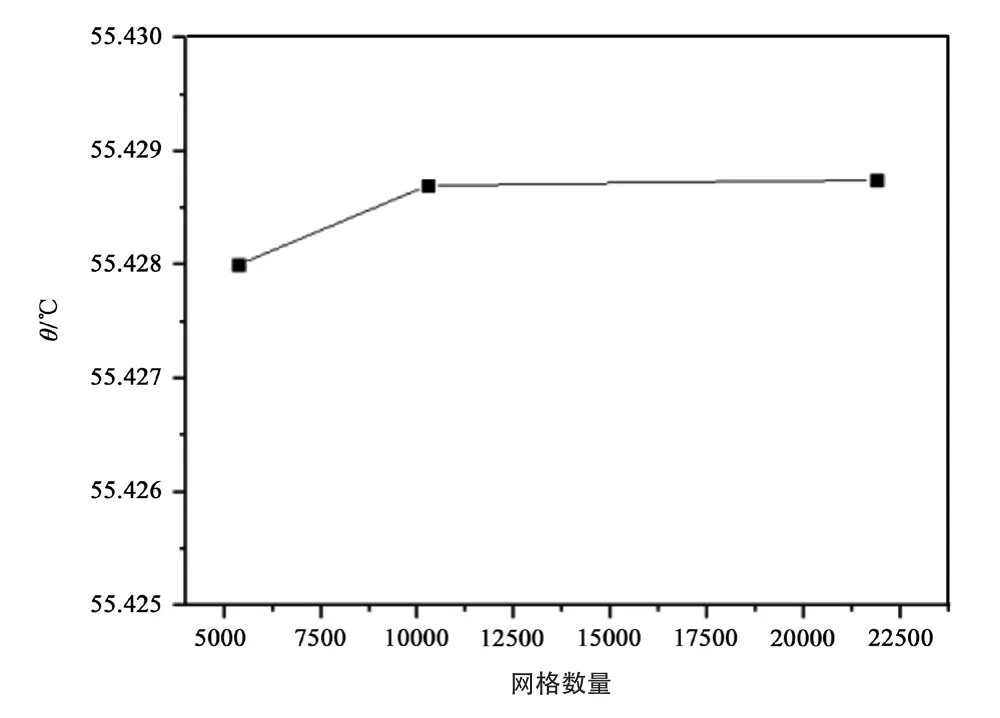

在进行数值模拟时,模拟精度和收敛性是重要指标,而网格数量对这两者影响较大。为了提高计算的可靠性,对模型进行网格独立性验证。采用5 153、10 260、21 879 三种数量的网格对几何模型分别进行相同边界条件的数值模拟,得出如图 4 所示的锂电池最高温度 θmax分布。

图4 不同网格数量下电池最高温度曲线

由图 4 可以看出,虽然网格数量不同,但是计算结果相差不大。随着模型划分网格数量的逐渐增多,结果趋于稳定。在保证计算准确性的前提下,选择采用网格数量为 10 260 进行数值模拟,以达到兼顾计算效率和结果可靠性的目的。

3.3 边界条件及求解设置

将划分的网格导入 FLUENT 进行数值模拟。导入后,顶部和底部的一对周期性边界会识别为Periodic。在 Model 中打开能量选项和融化凝固选项。

电池参数基本如下:质量为 350 g;额定容量为15 A·h;密度为 2 101 kg/m3;比热为 1 014 J/(kg·℃);热导率(x,y)为 29 W/(m·K);热导率(z)为 1 W/(m·K);2.5C 发热量为 60 439.56 W/m3[8]。

与冷却液接触壁面温度为 40 ℃。电池组与外部环境温度热对流系数为 5 W/m2•K。环境温度为40 ℃。按步长 5 s,采用瞬态计算的总时间为 1 440 s。

4 结果及分析

计算后结果如图 5 所示:电池最高温度发生在锂电池中心区域;最低温度出现在电池与冷却流道距离最小位置。由此可以看出,圆形带翅片铝制冷却流道对电池组有良好的散热效果。

图5 温度云图

对不同水平下锂电池与 CPCM 接触面所在直线温度进行提取,绘制温度—距离曲线。由图 6 可以看出,流道整体厚度、翅片数量、铝制冷却流道横截面积不同时,对接触面上最高温度的影响相差较大。其中,采用工况 7 时冷却效果最好,电池表面最高温度 53.394 ℃,而采用工况 8 时冷却效果最差,电池表面最高温度 55.621 ℃。两者表面最高温度差值为 2.227 ℃。

图6 锂电池与 CPCM 接触面温度—距离曲线

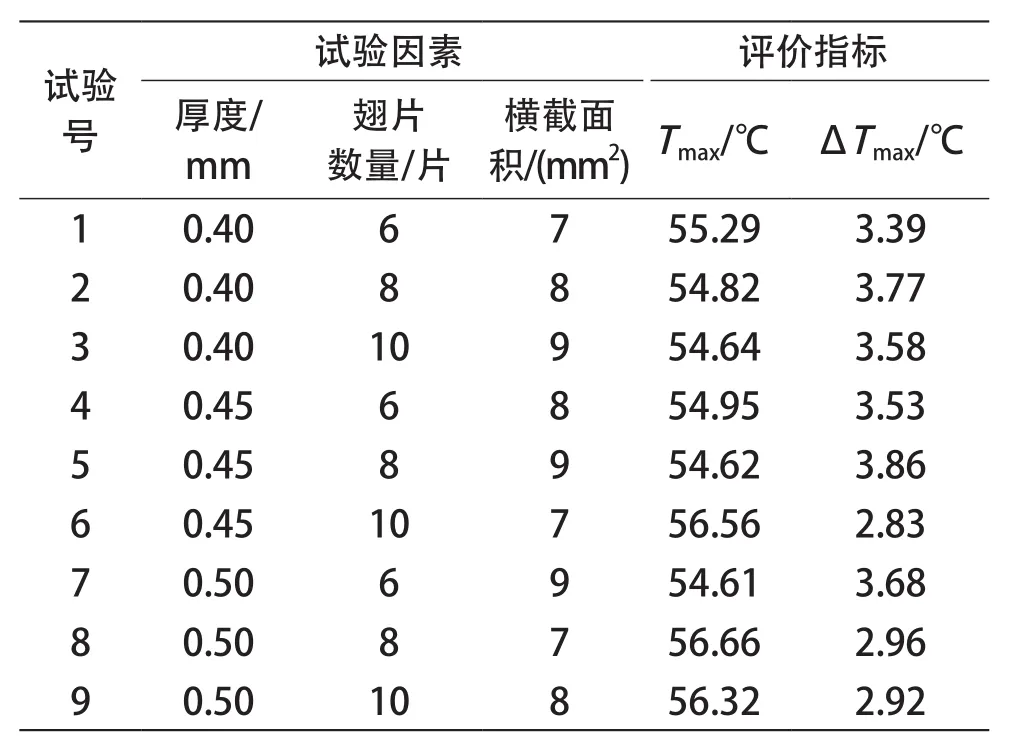

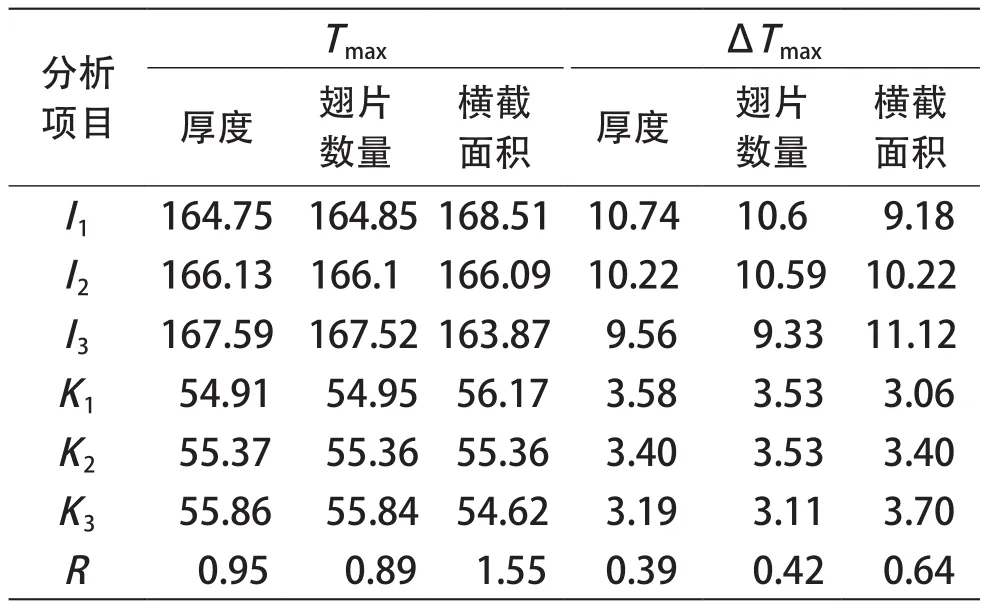

汇总正交试验方案及结果如表 2 所示。对正交表进行极差(R)分析,根据极差计算结果及水平效应估计值 I、K 值,进一步判断评价指标受到各因素水平变化的影响。根据表 3 可知,横截面积这个因素所对应的电池最高温度和电池最大温差的极差值(R)最大,说明横截面积对电池组散热影响最大。

表2 正交试验方案及结果

表3 极差分析

由此可知,对于电池组最高温度 Tmax所受到的以上 3 因素影响程度,按从大到小的顺序排列为:铝制冷却流道横截面积、流道整体厚度、翅片数量。对于电池组最大温差 ΔTmax受到的以上 3 因素影响程度,按从大到小的顺序排列为:铝制冷却流道横截面积、翅片数量、流道整体厚度。

5 结论

采用数值模拟的方法,对相同结构特征的圆形带翅片冷却流道,以流道整体厚度、翅片数量、圆形带翅片冷却流道横截面积为因素,电池组最高温度和最大温差为优化目标进行分析,得出铝制冷却流道横截面积对电池组散热影响最大,但是,随着铝制冷却流道横截面积的增大,CPCM 质量和体积势必会减少,设计时还需综合考虑以上各因素。