单体锂离子动力电池热效应试验研究与仿真分析

2022-12-14廖中文王海林

廖中文,王海林

(1. 广东农工商职业技术学院科研与产业服务处,广东 广州 510507;2. 华南农业大学工程学院,广东 广州 510642)

0 引言

在“碳达峰、碳中和”目标的实现过程中,新能源汽车产业被寄予厚望,已上升至国家发展战略的高度,成为不可逆的发展方向。2020 年 10 月,国务院常委会审议通过了《新能源汽车产业发展规划(2021–2035 年)》,明确提出提高技术创新能力,提升动力电池等关键零部件的产业基础能力。目前,电动汽车电池装机主要包括三元电池、锰酸锂电池、磷酸铁锂电池和其他类型电池(镍氢电池、燃料电池等)[1]。

在动力电池充放电的过程中,由于热效应的影响,会产生温度上升、温度不均,甚至温度失控的情况,严重影响电动汽车的行驶安全。同时,动力电池在工作过程中对温度较为敏感。锂离子电池在高低温的极端环境中容易发生热失控[2]。特别是对于朝着大容量与大倍率的方向发展的动力电池,装组运行更容易出现高温、着火,甚至爆炸等风险。因为单体电池是电池组的最小组成单元和温升直接来源,所以本文中笔者针对单体电池的产热机理和温度特性展开研究。

当磷酸铁锂电池处于充放电工况时,各种反应会同时在电池内部发生,是最主要的生热源(主要包括欧姆内阻热、极化反应热、电解液分解热、副反应热和电化学反应热)。根据加州大学 Bernardi提出的电池生热模型,在正常电压和温度范围内的安全工况下工作时,电池的温度不会导致电解液分解和自放电,或者说影响非常小,所以副反应热和电解液分解热可以忽略不计。据此,单体电池产热只需考虑极化反应热、欧姆内阻热、电化学分解热这 3 部分热量[3]。

S. Al Hallaj 等[4-5]以 18650 型锂离子电池为研究对象,发现充放电过程中,电流密度与电池热耗散速率的关系较大,而且电极极化导致放电后期热耗散速率明显增大。杨彦涛等[6]研究了直流内阻、电池容量和开路电压等因素对电池发热特性的影响,发现直流内阻对电池热特性影响较大,而电池容量和开路电压对电池发热特性影响不大。由于电池参数与热特性之间的关系极为复杂,目前对于电池参数影响温度的研究较少,而且没有一套电池热特性相关的测试和评估体系,无法对电池单体的热行为进行科学监测。本文中,笔者通过试验测试标称容量、标称电压、直流内阻等参数在 18650 型锂离子单体电池充放电过程中的作用与影响,构建三维热模型,进行温度场模拟,并验证模型的正确性和准确性,为动力电池热管理系统构建提供参考和借鉴。

1 单体电池充放电试验研究

利用电池倍率测试仪(CT-4008-5V30A-NA)、可程式恒温恒湿试验箱(BTH-1000C)和温度传感器,对 18650 型磷酸铁锂单体电池在不同环境温度、不同充放电倍率下的温度变化情况进行试验研究,探讨电池在各工况下的热效应,得到在一定倍率下的放电 R–SOC 特性曲线,掌握其热特性。

1.1 电池基本参数

试验中所用 18650 型磷酸铁锂电池的主要性能参数如下:标称电压 3.6 V;标称容量 2.5 A•h;直流内阻 ≤ 80 mΩ;放电截止电压 2.75 V;充电截止电压 4.2 V;电池质量 46.5 g;宽(18 ± 0.2)mm;高(65 ± 2)mm。

1.2 电池在不同倍率放电时的温度测试

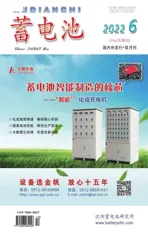

采用程式恒温恒湿箱,控制温度变量为 25 ℃。采用电池倍率测试仪,分别以 1C、2C、3C 的恒倍率放电。为了更直观地看到温度变化情况,把 3 个温度传感器分别布置在电池母线的垂直方向上,用绝缘胶带固定好传感器。测点 1、3 分别为正负极的两端,测点 2 在电池表面的中间位置。

在试验中,电池倍率测试仪记录温度变化值,将数据统一成 3 个测点在不同放电深度时对应的电池表面温度,并绘制成曲线。

从图 1 中可以发现,不同放电倍率下,电池的温度变化情况差异较大。随着放电倍率的增大,电池的温升速率加快,同时温差加大。电池各测量点的最高温度分别达到了 32.5 ℃、42.4 ℃ 和 55.1 ℃。由于初始温度均为 25 ℃,所以最大温升分别为 7.5 ℃、17.4 ℃ 和 30.1 ℃。各测点的最大温差分别为 0.35 ℃、0.6 ℃ 和 1.8 ℃。

图1 电池在不同放电倍率下的温升曲线

从曲线的整体走势来看,在 1C 和 2C 恒倍率下放电的初始阶段和末尾阶段,即放电深度范围在0~0.2 及 0.8~0.9 时,电池温升幅度增加明显,并且趋势大致相同。放电中期温度增长缓慢,但 2C倍率下温度比 1C 倍率下温度增长要快。3C 恒倍率放电曲线走势明显不同于前两者,温度持续增加,但是随着放电深度越来越深,温度增幅持续下降。从电池表面设置的 3 个传感器采集到的数据来看,测点 2 的温度高于测点 1、3 的温度。测点 2 更接近于电池的发热内核,而测点 1、3 分别靠近电池的正、负极,与空气的接触面积更大,有更好的散热效果。测点 1、3 都远离电池中心,所以温升差别不大,但测点 3(靠近负极)的温度稍高于测点 1 (靠近正极)的温度,说明负极温升稍高于正极。放电倍率越高,产生的热量越多。

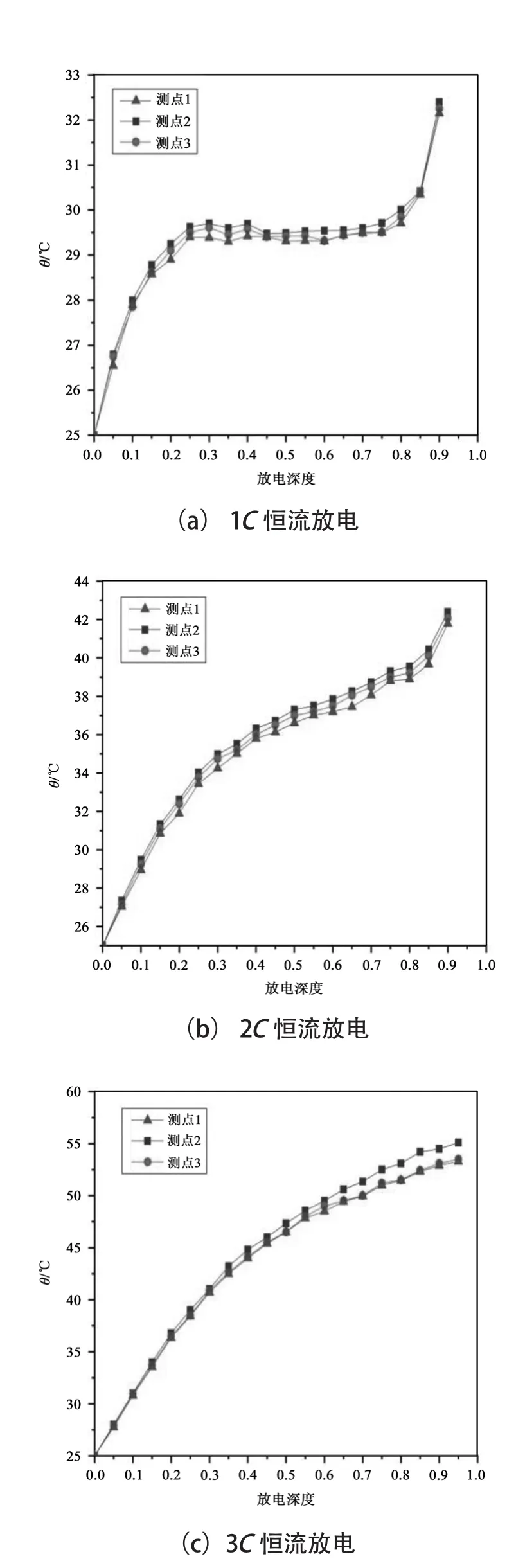

1.3 电池直流内阻的测试

测试电池直流内阻时采用行业通用的混合脉冲功率特性阶跃法,即 HPPC 脉冲测试法。在(25 ±2)℃ 的环境温度下,先以 1.25 A 恒流充电,再恒压充电至截止电压 4.2 V。在恒压充电时,如果电流降到 0.125 A 时,那么停止充电。标准放电制度是同充电环境温度下以 2.5 A 的电流恒流放电至截止电压 2.75 V。在不同环境温度(0 ℃、25 ℃、40 ℃)下对 2 个电池样本进行恒温脉冲充放电试验。在设置电池荷电状态 SOC 时,确定间隔为 0.05,即在0.05~1 的 SOC 范围内,共设置 20 种荷电状态。将测试数据汇总整理后,绘制不同环境温度下放电内阻随 SOC 变化的特性曲线。

从图 2 中可以发现,放电深度越大,电池内阻增加的趋势越大。当荷电状态 SOC 低于 0.2 时,电池直流内阻急剧上升,说明在放电结束前电池内阻较大。应该避开这个范围使用电池,否则会影响电池的性能和寿命。环境温度对电池内阻整体趋势影响较小。在 40 ℃ 高温环境下,电池内阻是最小的,且整体变化趋势较稳定。在 0 ℃ 低温环境下,锂离子活性降低,移动缓慢,所以电池内阻的变化幅度最大。在 25 ℃ 常温环境下,电池的内阻变化比较小。

图2 不同环境温度下放电内阻随 SOC 变化的特性曲线

2 单体电池热效应模型构建与验证

2.1 单体电池计算热模型的建立与参数设置

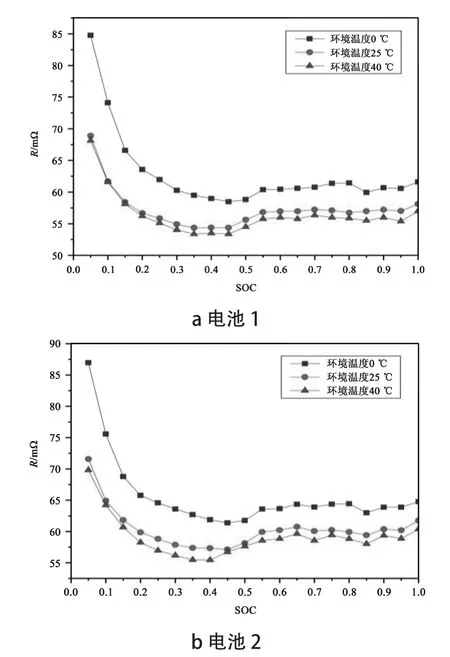

假设构成电池的材料均匀一致,那么通过的电流密度相同,温度梯度也分布均匀,那么同向导热系数相等。热物性参数(电池的密度、比热容和导热系数)为定值,不受外界因素影响。据此,用傅里叶定律的三维非稳态热扩散方程表示 18650 型磷酸铁锂电池内部任意微元体的热量传递过程,如以下公式:

公式中,ρ表示电池密度,kg/m3;c 表示电池比热容指标,J/(kg·K);q 代表电池单位体积产生的热量,W/m3;r 是电池的半径,m;λr是电池径向导热系数,λz是电池轴向导热系数,表示传热的快慢,W/(m·K);T 为温度,K;t 为时间,s。热物性参数在仿真时为常数,而且为了保证精准均取平均值。

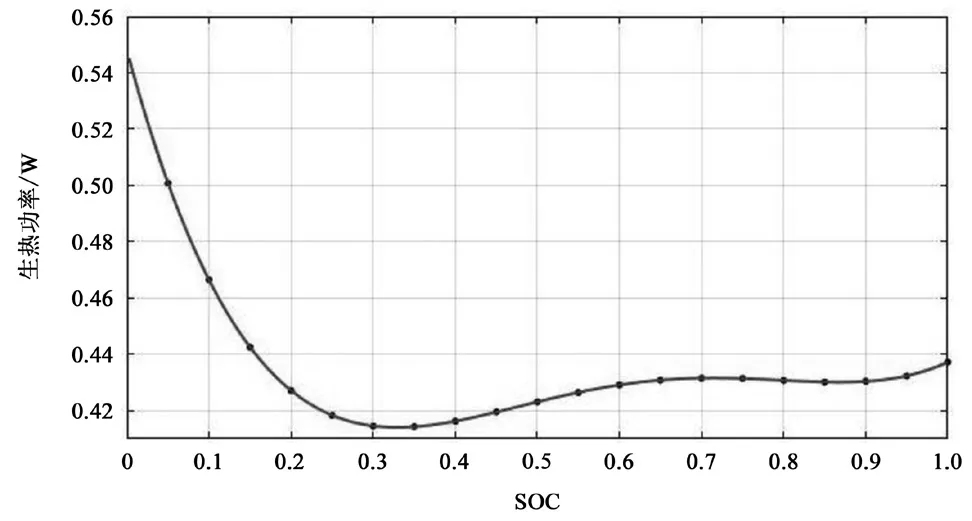

电池直流内阻 R 和荷电状态 SOC 之间是因变量和自变量的关系,因此可以通过一元多项式回归分析和拟合的数理统计方法找到两者之间的关系。以电池 1 样本为例,采用 Matlab 进行数据分析和拟合。数据导入后采取 Polynomial 模型,阶次为4 次。拟合曲线如图 3 所示。拟合得到的因变量电池直流内阻 R 和自变量荷电状态 SOC 的计算公式如下:

图3 单体电池生热速率多项式拟合曲线

式中:ζ 表示 SOC。

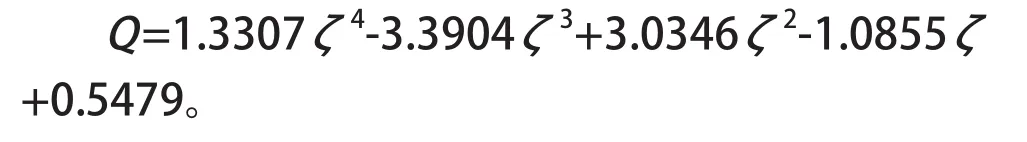

2.2 单体电池三维热模型

基于前面的假设,对单体电池做均一化处理,省去帽头、底盖和泄压孔等,将电池视为一个整体。采用有限元软件 ANSYS 自带的 Workbench 中的 SpaceClaim 建立几何模型(参见图 4a)。电池直径为 18 mm,长为 65 mm。打开 Workbench 中的 Mesh 物理参数选择 CFD,进行单体电池几何模型的网格划分以及前处理(参见图 4b)。尺寸函数选择 proximity and curvature,计算更精细。网格划分这里采用四面体网格(计算相对简便),可以先生成看网格的疏密程度,检查划分质量。网格正交性高于 0.2。

图4 单体电池三维热模型

设置初始温度为 25 ℃,自然对流换热系数为10 W/(m2·K)。电池的热物性参数如下:密度为2 720 kg/m3;比热容为 1 000 J/(kg·K);轴向导热系数为 1.75 W/(m·K);径向导热系数为 15 W/(m·K)。由于电池的生热速率不是常数,而是随荷电状态变化的函数,所以需要通过编写 UDF 程序进行自定义和 FLUENT 动态链接。这里使用 VS 编写热源程序,再通过 Iterpreted 进行编译把 UDF 源码读入到库文件。1C(这里为 2.5 A)放电工况下设置时间步数为 3 600,步长为 1 s。

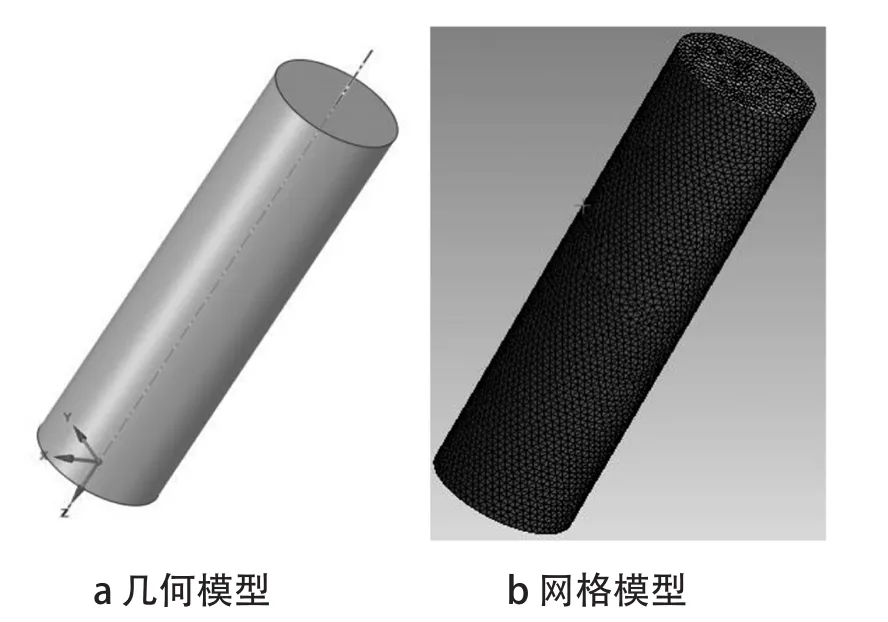

2.3 单体电池三维热模型仿真与验证

选择 1C 的放电倍率进行建模。电池中心截面的温度分布如图 5 所示。观察可知,最高温度出现在电池的中心位置,最低温度出现在电池两端和侧面的交界位置。电池垂直外表面最高温度出现在侧面中心。在正负极两端圆心位置温度最高。根据电池本身结构和生热传热机理,随着电池放电,热量不断在中心累积,且散热量有限,所以电池中心温度总是比边缘温度高。总体来看,电池温度分布呈放射状。

图5 1C 放电横截面温度分布云图

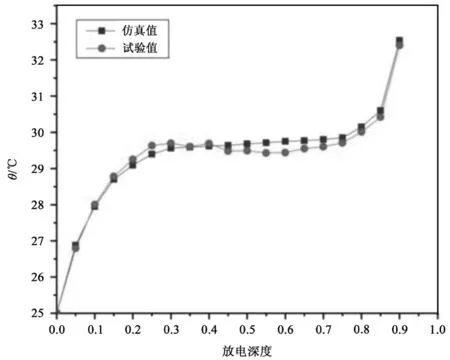

在试验中,测点 2 更接近于电池的发热内核,所以该点温度高于另外两个边缘测点。因此,选择在测点 2 得到 1C 恒倍率放电结束后的仿真和试验数据来绘制曲线(参见图 6)。

图6 1C 恒倍率放电下仿真与测试温度对比

通过对比仿真和试验数据曲线不难发现,在整个放电过程中两条曲线的整体趋势基本一致,两者的最高温度均出现在放电末期。试验数据中,测点 2 最高温度达到 32.48 ℃,温升 7.48 ℃,仿真最高温度达到 32.54 ℃,温升 7.54 ℃,也就是仿真比试验最高温度高 0.06 ℃,温升高 0.06 ℃。仿真和试验的最大温差出现在放电深度为 60 % 的时候,为 0.3 ℃。大部分的误差都在 0.2 ℃ 以内,说明吻合度较高。在放电深度为 45 %~60 % 之间时试验温度下降是由直流内阻降低导致的,也是仿真和试验的最大温差出现在 60 % 的主要原因。可以肯定的是,误差一定存在,但最大误差小于 0.3 ℃。

3 结束语

动力电池是电动汽车重要的组成部件之一,是影响电动汽车安全行驶的重要因素之一,是阻碍电动汽车快速发展壮大的关键原因之一。本文中,笔者以某国产磷酸铁锂电池为研究对象,通过试验测试与仿真分析相结合,探索单体动力电池的发热机理和三维热模型构建,通过虚实结合对比分析,验证了三维热模型的准确性,以期为动力电池温度控制系统的改进和完善提供参考和借鉴。