速射迫击炮翻转协调式新型供弹机设计

2022-12-14胡元涛薛德宸散天泽

胡元涛,何 永,薛德宸,散天泽

(南京理工大学 机械工程学院, 南京 210094)

1 引言

迫击炮作为一种压制性武器,独特的弹道特性,使其在现代战争中依然发挥着巨大的作用[1]。近年来随着自动控制、无人化战争等概念的快速发展和现代作战方式的改变,火炮类武器向着小型化、无人化、智能化的方向快速发展。全自动化的速射迫击炮也成为各国研究和装备的方向。其中速射迫击炮的自动供输弹系统已成为现代化火炮实现全自动化必不可少的一部分。

李广威等[2]设计了一种迫弹自动前装机构,在满足装填速度的情况下,优化结构增加了止反机构,提高了供弹的稳定性,但依然需要人工介入,无法实现全自动化供弹。王扬[3]、罗露[4]研究了节片式柔性供弹机构,可实现弹舱不跟随身管俯仰的任意射角供弹,为其他无链供弹的设计提供了参考,但仅适合中小口径供弹,对中大口径迫击炮供弹较为困难。彭青[5]改进了供弹链轮齿廓,在改善啮合冲击和转动速度平稳方面效果较为明显,降低了供弹过程中的振动冲击,提高了供弹稳定性。王月桐[6]设计了一种大口径迫击炮自动装填系统的回转弹舱,针对性地设计了前后限位器,对迫击炮自动装填系统的弹舱结构设计研究具有一定的指导意义。杨丽等[7]在线性加权模型的基础上,提出一种灵敏度分析方法,研究了多个相关属性值或其权重同时发生变动下的灵敏度问题,给出一种定量化计算方法,计算出保持原决策排序结果不变的属性及属性权重的灵敏度临界值或稳定区间。计算结果可为供弹机优化设计提供参考。

本文中提出的供弹结构,在链式回转弹仓自动供弹结构的基础之上,将协调器与回转弹舱的弹舱支架结合,可以实现设计要求角度内的任意射角的精确供弹,使得机构更加紧凑;且回转弹舱舱体不随身管俯仰,极大地降低了俯仰所需的力矩,提高了高低机的响应速度。为自动供输弹机设计提供了一种新的思路[8-9]。针对速射迫击炮的供输弹系统的研究,对提高火炮自动化水平、推进小型化、无人化武器的设计和发展迫击炮在未来战争中的作用有着重要的现实意义。

2 供弹机构方案设计

2.1 供弹机工作原理

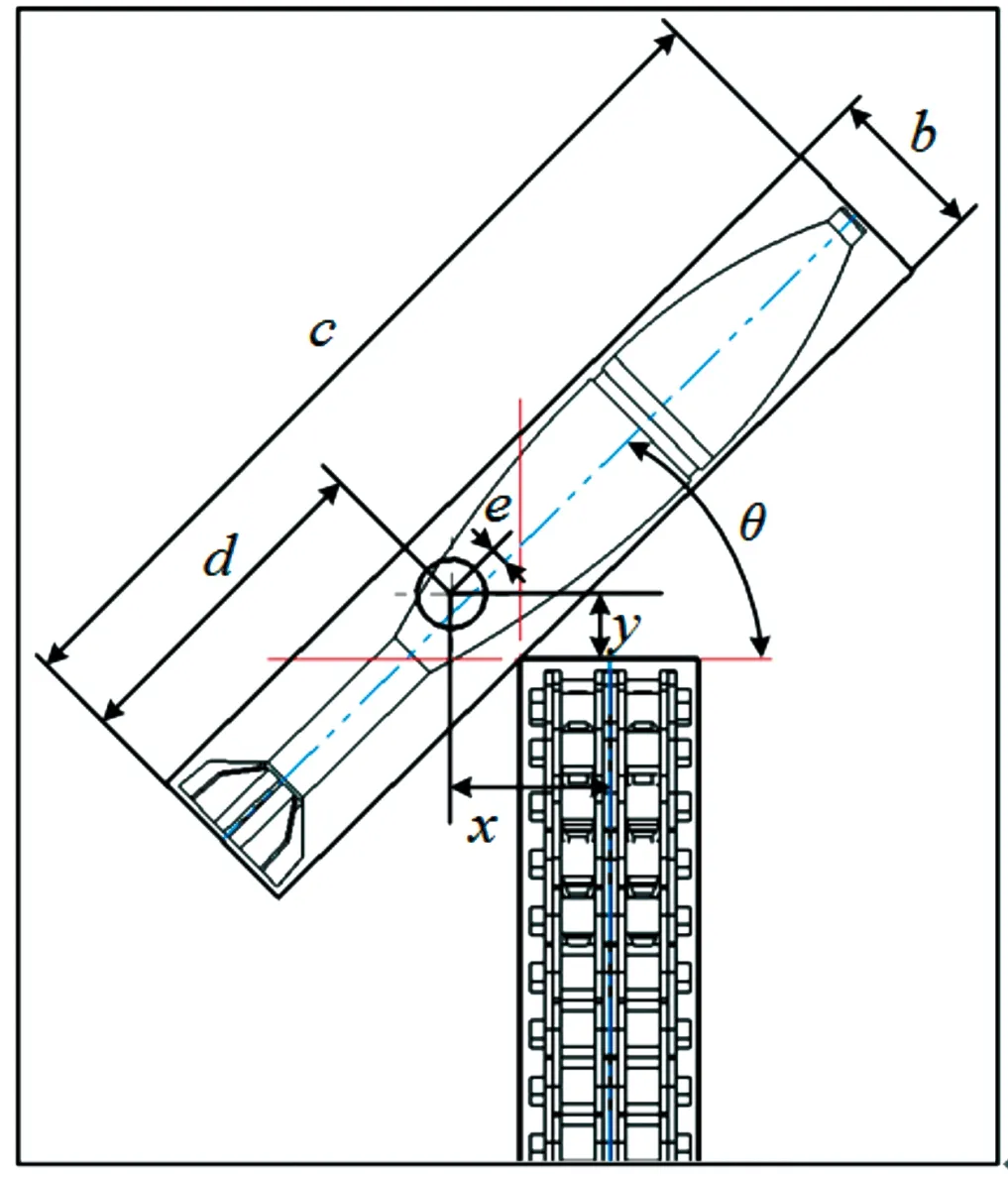

为实现自动化供弹并提高供弹速度与可靠性,故采用双排链回转弹舱式结构[10-13]。其主要由回转式载弹双排链、输弹角度协调装置、弹舱位翻转机构和阻转卡锁机构等组成。其中输弹角度协调装置安装在入弹口,与弹舱位翻转机构中的补偿滚轮接触,配合完成弹舱位的翻转动作。翻转的角度可以由输弹角度协调装置控制,角度协调杆移动的距离随着射角的变化而变化,补偿滚轮与角度协调杆之间用弹簧连接,从而确保供弹的角度的精确性。将供弹过程复杂的空间运动转化为2个简单的平面机构运动的组合,简化结构且运行可靠。结构如图1所示。

图1 供弹机结构示意图

其工作过程如下:电机带动回转弹舱配合火炮击发后坐规律实现间歇旋转供弹,在炮闩复进后坐过程中弹舱的回转动作停止并锁死,将弹舱限制在正确的位置上,同时电动缸开始收缩,并带动输弹角度协调装置运动,将入弹口处的水平位置的弹舱位翻转至与当前高低机角度一致的位置,补偿滚轮和齿条之间通过弹簧连接,用于保证弹舱位翻转到正确的位置,弹舱位的翻转角度和角速度可以通过控制电动缸来调节,电动缸的运动规律与火炮后坐复进时间、身管俯仰角度等相关;弹舱位翻转到正确的角度的同一时刻炮闩后坐到位,回转弹舱开始运动一个弹位,在运动的过程中首先入弹口处的弹被摇架前部的挡块卡住,使其固定在确定的角度,随后电动缸快速复位,与下一发弹舱位的补偿滚轮接触,以保证供弹逻辑的正确性;同时出弹口处的空弹舱位与摇架前部的挡块分离,在重力与扭簧力的共同作用下复原到水平位置,并瞬间被阻转卡锁卡住。依次循环往复,完成一套完整的供弹逻辑动作。

其供弹速度可以通过控制回转弹舱主动电机的转速进行调节,实现对供弹系统响应速度的控制[14-15],可以在一定范围内实现对射速的无级调控,以灵活适应多种战况、不同作战环境下的射击使用要求。

2.2 主要机构设计

2.2.1弹舱位翻转支架

弹舱位翻转支架是翻转协调机构的核心构件,其有3个主要作用:① 作为弹舱位翻转中心;② 另一端与双排链链节连接;③ 作为阻转卡锁机构的运动载体。

首先作为弹舱位翻转中心,要满足以下2个条件:① 翻转中心轴必须与耳轴同轴,才可以实现任意射角时都可以将弹舱翻转至与身管同轴线的位置;② 为了规避在高射角时弹舱位与载弹链发生干涉的情况,弹舱位翻转支架上的翻转中心要求偏离双排链的中心位置。偏离位置与弹舱位的最大外形尺寸和弹舱位的回转中心轴位置有关。

以弹舱位的最大外形尺寸为a×b×c的长方体计算;其回转中心位置用d与e表示;耳轴位置用x与y表示;θ表示翻转角度;如图2所示。

图2 弹舱位翻转中心设计示意图

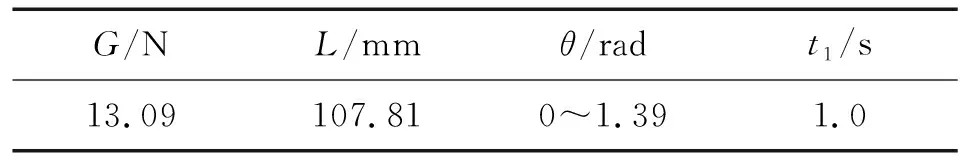

其极限位置为弹舱位达到最大射角时,恰好与链外节相接触。且x与y的取值要在合理的范围内。计算过程略。最终优化后的数据如表1所示。

表1 弹舱位旋转中心尺寸

2.2.2翻转传动机构

为保证弹舱翻转的可靠性与稳定性,选择传动比准确的齿轮齿条机构作为传动媒介。根据机构小型化的设计要求和空间位置限制,初步确定齿条行程为180 mm。考虑到加工的同轴度误差、刚度因素与弹舱位横向尺寸限制,故只使用一组齿轮齿条机构,布置在弹舱位翻转支架一侧,弹舱位最大横向距离为100 mm。

由1.2.1节确定翻转中心与双排链上端距离y=90 mm,但为防止干涉弹舱位翻转机构只能布置在双排链上端的下方,将齿条设计为双层,上方与1/4齿轮啮合,下方与补偿滚轮构建通过弹簧连接。并在下层设计预留阻转卡锁机构的定位孔,结构如图3所示。

图3 翻转传动机构设计示意图

设计结果按照国标取近似优化,最终数据如表2所示。

表2 齿轮齿条设计参数

2.2.3弹舱位阻转卡锁

回转双排链运行的一个周期内,每个弹舱位75%的时间都需要保持水平状态。因其自身回转角速度不断变化且其质心位置不与耳轴共线,故在其他未知冲击振动的影响下会发生角度变化,需要阻转卡锁机构使其保持在水平位置。

机构主要由阻转卡锁连杆、阻转卡块和复位弹簧组成。正常状态下阻转卡块在复位弹簧的作用下保持在初始位置,限制齿轮齿条机构运动,将弹舱位保持在水平位置上。到达工作位置时,阻转卡锁连杆与炮架上的凸块接触,迫使阻转卡块向后移动解除卡锁状态并压缩复位弹簧;当供弹完毕,阻转卡锁连杆会被释放,阻转卡块在复位弹簧的作用下瞬间复位锁住齿条。依次不断循环完成供弹动作。结构图见图1中剖视图,工作原理如图4所示。

图4 阻转卡锁工作原理框图

3 多体动力学模型建立

3.1 模型假设简化

为保证供弹系统运动的可靠性,必须减小每一个弹舱位旋转过程中对系统产生的振动影响。由于恢复水平位置的旋转运动没有额外动力源约束,自由下落回转,会产生巨大冲击,计算得其接触载荷可在0.02 s内由0突变为1 095.83 N,产生冲击和振动,不仅会加剧机构磨损,而且会对整个系统其他部件运动产生影响。故在分析整体系统运动的基础上,基于以下合理假设建立动力学模型,分析其振动特性对系统的影响,以便后续优化:

1) 忽略材料形变,将整个供弹系统近似处理为多刚体系统;

2) 不考虑加工误差对机构运行的影响;

3) 各机构在运行的过程中无磨损;

4) 在弹舱位恢复水平的过程中只考虑重力为其复位动力源,不考虑其他振动对其运动的影响。

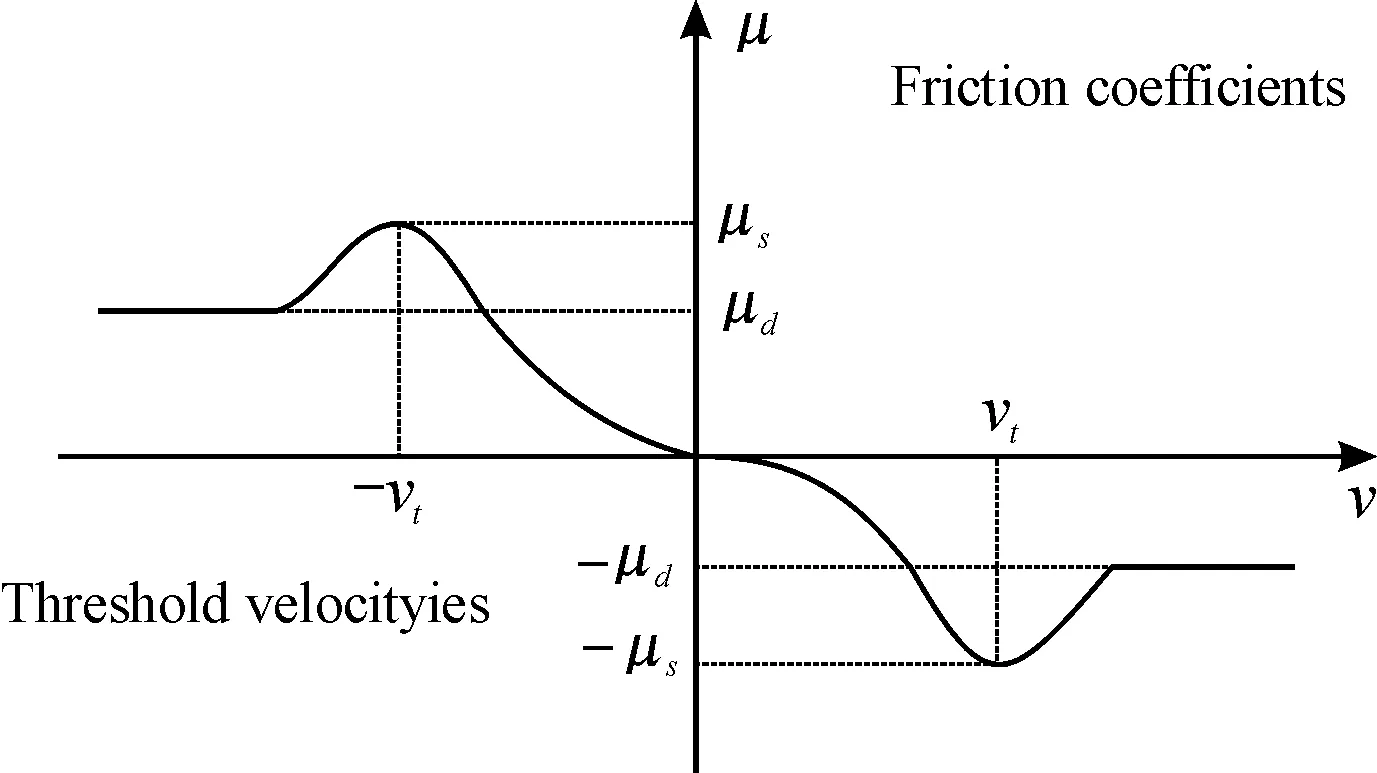

3.2 接触摩擦模型建立

整体结构由多个机械构件组合而成,添加运动副,设置摩擦和接触参数是让仿真更加真实的必要条件。当接触由滑动摩擦变为静摩擦时速度会突变为0,这会给求解造成困难,故引入了一个门槛角速度的概念,从而避免了这种情况,其摩擦因数是一个与速度有关的函数,其关系曲线如图5所示。

μs-静摩擦因数; μd-动摩擦因数; vt-绝对门槛速度

多刚体接触问题是一个复杂的力学问题,接触计算一般基于罚函数,将接触碰撞设置为多个增量步,不断检测,多次计算出接触力与摩擦力。在RecurDyn中基于改进的Hertz接触理论计算接触力,可表示为:

(1)

式中:k为接触刚度系数;c为阻尼系数;δ为接触穿透深度;m1、m2、m3分别为刚度指数、阻尼指数、凹痕指数(默认为0)。

进行动力学仿真时本文确定的参数如表3所示。

表3 接触模型参数

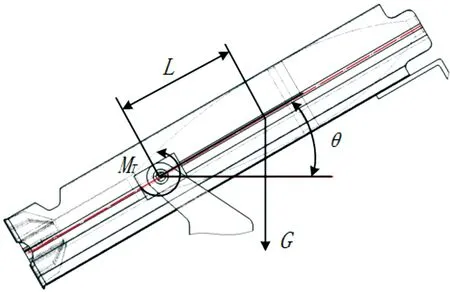

为了便于计算与分析,建立一个弹舱位的简化模型,如图6所示。G为弹舱重力,MT为扭转弹簧提供的反向力矩,L为弹舱质心与回转中心之间的距离。

图6 弹舱位简化模型受力分析图

其基本参数如表4所示,表中θ为弹舱位旋转的最大角度范围,t1为其从当前角度恢复水平位置的最长时间(炮闩复进后坐的全部时间),要求其达到水平时,角速度为0。

表4 供弹舱基本参数

3.3 供弹系统拓扑结构分析

多体系统动力学分析软件RecurDyn功能强大,与其他软件采用的算法不同,独创性的采用完全递归算法求解大规模和复杂接触的多体系统动力学问题。利用三维CAD软件设计供弹系统机械结构、确定结构尺寸数据并搭建精确模型。再导入多体动力学软件RecurDyn环境中,建立详细的动力学模型并仿真求解。

此供弹系统主要包括:炮架、载弹回转双排链、20个自适应翻转弹舱位、翻转协调装置以及炮身共5个主要组成部分。并包含各总成内部与其相互的接触摩擦、约束、运动副以及大规模和复杂接触的多体系统动力学问题。

各结构连接方式的拓扑关系如图7所示。

图7 供弹系统主要总成连接的拓扑关系示意图

4 仿真分析

4.1 仿真结果

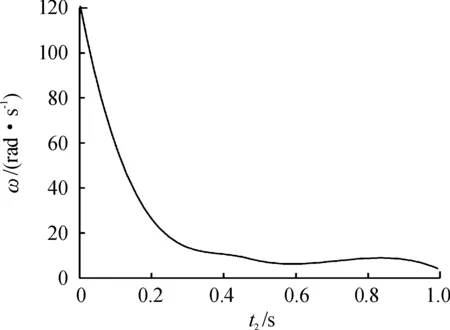

根据2.3节的拓扑关系,在RecurDyn中建立动力学模型,进行仿真分析。为便于仿真,需要找到合适的主动电机驱动转速,使得链振动幅度较小,且弹舱位翻转过程总时间较短。经过多次仿真测试,了解到回转弹舱运行过程中振动角速度幅值ω随着弹舱位翻转过程总时间t2的增加而逐渐降低,且其下降的速度是逐渐变小的。在0~1 s内每隔0.1 s取一个仿真点,提取出角速度幅值数值,利用三次样条曲线对其进行插值,可得如图8的ω-t2曲线。

图8 弹舱位翻转时长与角速度幅值插值曲线

从图8中可以看出,弹舱位翻转过程总时间t2=0.5 s时振动角速度幅值最低,且弹舱位翻转过程总时间较短,故取此时对应的电机转速驱动,即r=3.91 rad/s进行仿真,仿真结果如图9—图11所示。

图9 一号弹舱位齿条与弹舱位移曲线

从仿真结果可以看出,图9反映了一号弹舱位齿条的平移与弹舱位旋转的对应关系。齿条在翻转协调杆的作用下发生平移,带动齿轮旋转,齿轮与弹舱壳体通过轴和键连接,在0.5 s内,齿条移动16.45 mm,弹舱同时旋转31.41°,基本符合设计要求,误差部分通过补偿滚轮与齿条之间的弹簧补偿。在1.2~6.3 s内齿条与弹舱位随着回转弹舱链沿着耳轴方向横向位移,角度不发生改变。在此过程中经过与身管同轴线的位置,经由炮闩将迫弹推入炮膛。6.3 s时弹舱壳体开始恢复水平。可以发现机构运行过程中较为平稳。但在弹舱壳体恢复水平与阻转卡锁接触的瞬间,有较大的位移振荡,经过0.3 s才稳定下来。

图10 一号弹舱位在耳轴方向的角速度与角加速度曲线

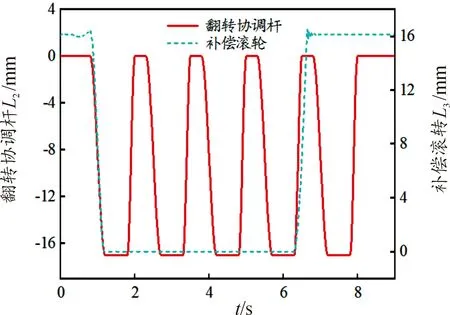

图11 翻转协调杆与补偿滚轮位移曲线

从图10可以看出,机构运行开始过程中有一定的速度波动,在容许的范围内,实际中的影响较小。但在阻转卡锁与齿条接触瞬间的角速度波动达到8.4 rad/s,角加速度波动达到700 rad/s2,对机构的冲击较大,难以保证在作战等复杂情况下供弹的稳定性。从图11可以看出,一号位的补偿滚轮在翻转协调杆的作用下,带动齿条移动到位后就保持不动,待弹舱与摇架凸块接触后,翻转协调杆在电动缸的作用下立即复位,以带动下一个弹舱位进行翻转。

通过运动仿真分析,证明此供弹系统的方案的可行的。但弹舱壳体恢复水平时,齿条与阻转卡锁相互作用产生刚性冲击,产生的振动会对后续弹舱位供弹的稳定性造成较大的影响,不利于火炮精确供弹,故必须对机构进行设计优化。

4.2 机构设计优化

为了减小出口处弹舱复原时的冲击振动对后续供弹的影响,提高供弹的稳定性与精度,需要对机构进行优化,在弹舱旋转旋转轴上增加圆柱螺旋扭转弹簧[16],其提供的扭矩随着弹舱旋转角度的变化而变化,使得弹舱恢复水平位置时的角速度恰好为0。

扭转弹簧的设计参数如表5所示。建立的出弹口处弹舱优化前后的动力学模型,进行仿真分析其运动特性。

表5 扭转弹簧参数

图12为有无扭簧时弹舱绕耳轴旋转的角速度与时间的曲线。优化前在0.46 s时达到最大7.51 rad/s,并被卡锁卡住,最大振荡角速度10.57 rad/s;优化后在0.46 s时达到最大2.74 rad/s,随后在扭簧的作用下角速度慢慢减小,0.8 s时降为0.24 rad/s,并被卡锁卡住,最大振荡角速度3.76 rad/s。优化后的最大角速度比原来降低了63%,最大振荡幅度降低了64.4%。

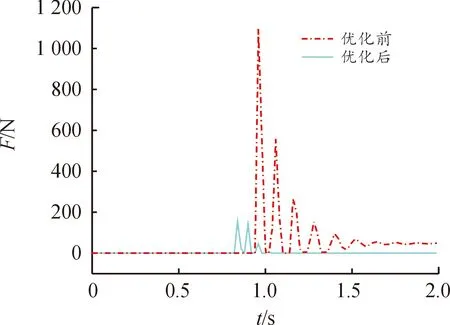

图12 优化前后弹舱位复位时的角速度曲线

如图13所示,优化前弹舱壳体恢复水平的过程中会一直加速,水平时卡锁卡住的瞬间会停止,其造成的瞬时冲击载荷在0.48 s达到最大,最大可达1 100 N,而后立刻降低,小幅振荡直至消失,其对机构的冲击会造成振动会影响后续供弹,严重可造成机构损坏。增设缓冲扭簧后,瞬时冲击载荷在0.84 s达到最大155 N,降低了86%,极大降低了冲击振动对机构的影响。

图13 优化前后冲击载荷曲线

5 结论

目前武器的无人化和智能化是一个重要的研究方向,也是未来战争的导向。针对于此设计了一种可全自动化装弹的后装式速射迫击炮的供输弹系统的机械结构,并进行动力学仿真分析,且考虑出口处弹舱回转对机构振动的影响,并进行了机构上的优化设计与仿真。仿真结果证明:

1) 本文中提出的速射迫击炮翻转协调式供弹方案简单可行,可实现对中大口径迫击炮射角范围内任意角度自动供输弹,且弹舱不随身管俯仰,对今后速射迫击炮的自动化发展有一定的参考意义;

2) 优化后的弹舱位回转时的角速度会先增大再减小,恢复水平时角速度只有原来的3%,且与阻转卡锁接触的瞬间冲击载荷降低为之前的14%,极大地优化了机构运行条件,降低了冲击振动,提高了后续供弹的稳定性和整体机构运行的可靠性。