阻燃沥青的燃烧特性及动力学分析*

2022-12-14林海成路建强杜傲伟李梅

林海成,路建强,杜傲伟,李梅

(1.中交基础设施养护集团宁夏工程有限公司,宁夏银川 750001;2.北方民族大学化学与化学工程学院,宁夏银川 750021)

随着我国国民生活水平的提高,增强公路的安全性、舒适性建设也越来越受到国家的重视.沥青的平整性、抗滑性和吸收噪音能力更强,因此推广使用沥青路面已成为我国路面铺设发展的趋势[1].然而沥青路面在使用过程中存在风险,尤其是隧道内发生火灾时,沥青燃烧会释放出有毒有害的物质,威胁人的生命安全,沥青燃烧速度的快慢,影响逃生时间[2].

为了阻止隧道火灾中沥青的热分解和燃烧,减少因为隧道火灾沥青路面带来的粉尘烟气和高温伤害,提高沥青的使用性能,可以将阻燃剂掺杂进沥青中,让阻燃剂延缓沥青的燃烧并防止火焰传播.常见的阻燃剂分为2类,包括有机阻燃剂和无机阻燃剂.金属氢氧化物阻燃剂是使用最为广泛的无机阻燃剂,有机阻燃剂里含卤素阻燃剂和含磷阻燃剂应用最广[3].丁庆军等[4]将氢氧化铝和氢氧化镁复合使用明显提高了沥青的阻燃性能.郑卫芳等[5]将含磷矿粉作为阻燃剂,探究了含磷矿粉对沥青性能的影响,发现阻燃剂与沥青的粘附性较好,并可有效提高沥青的阻燃性能.温拌剂的作用是使沥青在相对较低的温度下可以混合和施工,并降低灾害对路面的破坏,提升沥青路面使用的安全性[6].

综上所述,以石油沥青为原料,加入不同添加量的有机阻燃剂或无机阻燃剂以及温拌剂,制备阻燃沥青,利用TG,SEM和锥形量热仪进行表征,对比不同阻燃剂添加量时,沥青的阻燃效果,并深入分析沥青的燃烧动力学特性及阻燃机理,为开发高阻燃性和热稳定性的用于铺设隧道路面的沥青材料提供理论依据.

1 实验

1.1 实验材料

实验所用的沥青为石油沥青.温拌剂为DWMA-S型(二代);无机阻燃剂由Al(OH)3和Mg(OH)2的混合物;有机阻燃剂为磷系复合阻燃剂.阻燃剂和温拌剂均购自陕西东道特种路面科技有限公司.

1.2 实验方法

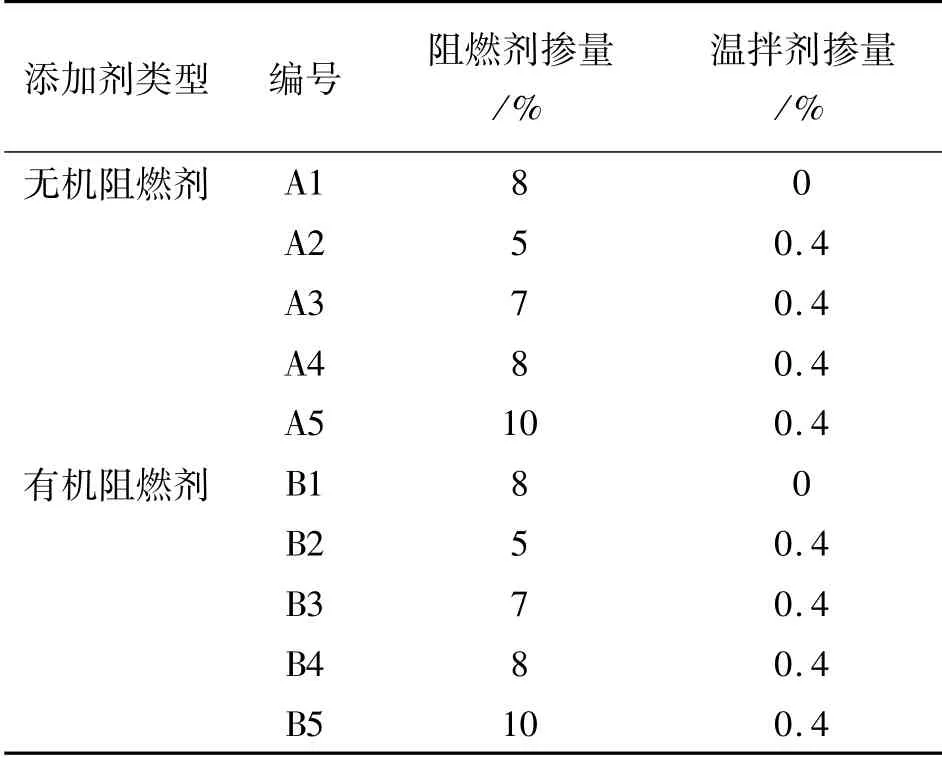

样品制备:取5 g左右的纯沥青加入100 mL烧杯中并添加0.4%(以沥青质量计)的温拌剂.再向烧杯中加入一定比例的有机或无机阻燃剂,阻燃剂的掺入量分别为沥青质量的5%,7%,8%和10%.将烧杯置于温度为160℃左右的恒温油浴锅中,恒温搅拌2 h.搅拌完成后置于室温下冷却,待冷却后,使用保鲜膜密封并标记,置于干燥器中备用.表1为沥青中阻燃剂和温拌剂的掺入量的实验方案,并用编号A1~A5为标记掺入无机阻燃剂的阻燃沥青样品及其燃烧后的固体产物,B1~B5为标记掺入有机阻燃剂的阻燃沥青样品及其燃烧后的固体产物.

表1 添加阻燃剂和温拌剂的实验方案

燃烧特性分析:使用德国NETZSCH STA449 F5型热重分析仪对沥青及阻燃剂进行测试,通过计算机软件Proteus Analysis对样品数据进行收集并分析出着火点、最大燃烧速率等参数,绘制出热重(TG)和微分热重曲线(DTG).样品量为5 mg左右.温度设置程序:实验的初始温度为50℃,终止温度分别为750或900℃.升温速率为15℃/min,实验气氛为模拟空气.

锥形量热测试:使用英国Fire Testing Technology公司生产的锥型量热仪对纯沥青和阻燃沥青(A4,A5,B4,B5)进行测试,试验样品尺寸100 mm×100 mm×3 mm,辐射强度设置为50 kW/m2.

2 结果与讨论

2.1 纯沥青和阻燃沥青的燃烧特性分析

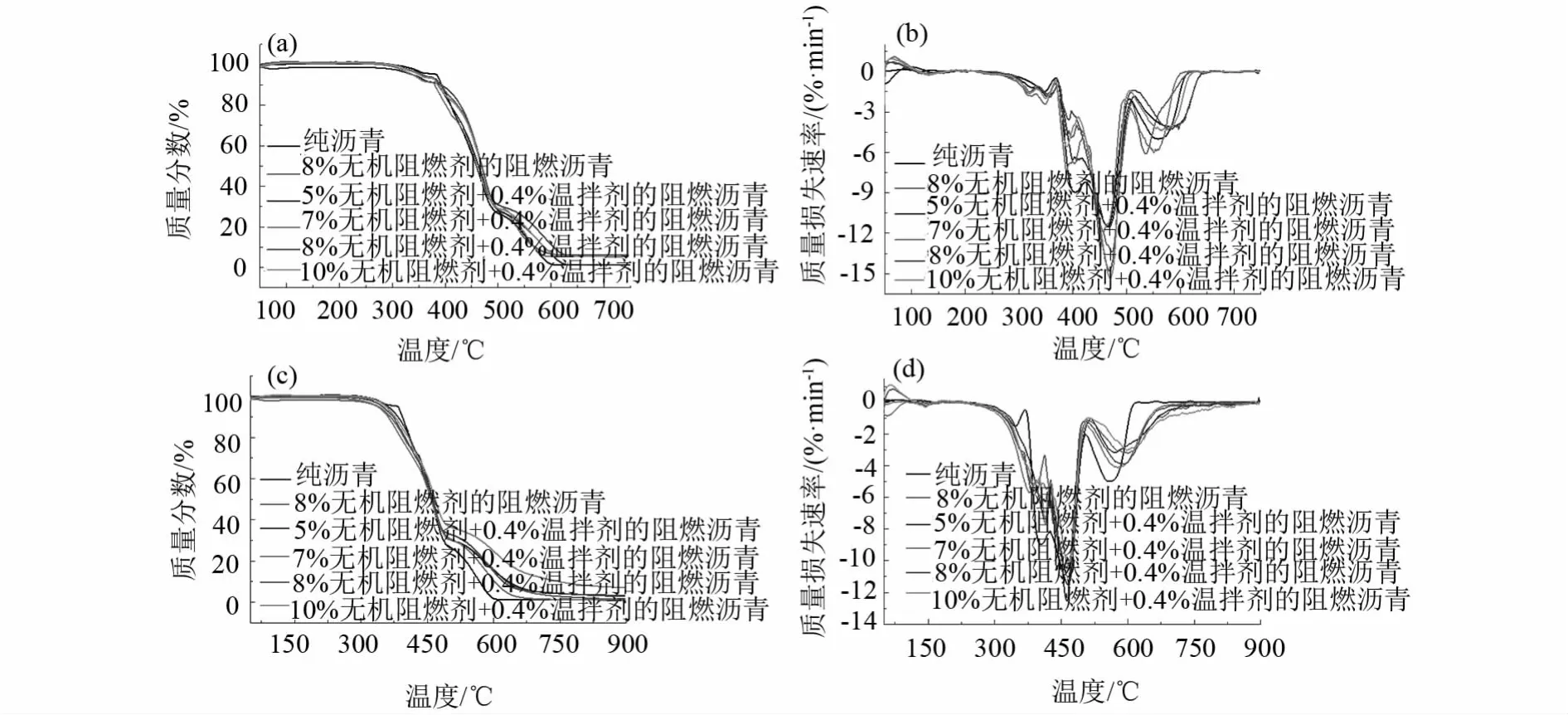

将不同配比的阻燃沥青在模拟空气下进行燃烧实验,升温速率为15℃/min.加入无机阻燃剂的A1~A5沥青的燃烧终温设定为750℃.因为加入有机阻燃剂的沥青在750℃时还未燃尽,因此B1~B5号沥青燃烧终温设定为900℃.

图1中(a)和(b)分别是纯沥青与加入不同添加量无机阻燃剂的阻燃沥青A1~A5的TG和DTG曲线,图1(c)和(d)分别是纯沥青与加入不同添加量有机阻燃剂的阻燃沥青B1~B5的TG和DTG对比曲线.

由图1可知,纯沥青与阻燃沥青的燃烧趋势基本相同,由DTG曲线可将燃烧过程大致划分为3个阶段.第一阶段在250~380℃之间:沥青中轻质组分,主要是芳香分和饱和分的挥发形成的.第二阶段在380~520℃之间,第一阶段剩余的芳香分、部分沥青质和胶质的燃烧形成.第三阶段在520~750℃之间,这一阶段是由于沥青质的燃烧造成,沥青质较为稳定,只有在温度较高的时候才会发生分解[7].阻燃剂的加入减缓了物质燃烧的速率,使沥青能够承受更高温度,所以纯沥青和阻燃沥青在第三阶段的结束温度不同,即燃尽温度不同.在燃烧后剩余的是难以分解的残渣.

图1 纯沥青与阻燃沥青的TG-DTG曲线(a)纯沥青与添加无机阻燃剂阻燃沥青的TG曲线;(b)纯沥青与添加无机阻燃剂阻燃沥青的DTG曲线(c)纯沥青与添加有机阻燃剂阻燃沥青的TG曲线;(d)纯沥青与添加有机阻燃剂阻燃沥青的DTG曲线

根据沥青的燃烧曲线,对2种阻燃剂的阻燃途径和机理进行分析.有关沥青燃烧的着火点、燃尽温度和残余量等参数如表2所示.

表2 纯沥青与阻燃沥青燃烧的主要参数

由表2可以发现阻燃沥青的着火点较纯沥青均有所延后,说明有机和无机阻燃剂均能阻隔热量的传递,从而提高沥青的着火点.对比燃尽温度发现,有机阻燃剂的掺入更能提高沥青的耐受温度,提高沥青的热稳定性.从延缓沥青点燃和高温稳定性方面考虑,有机阻燃剂的掺入效果强于无机阻燃剂,且随着添加量的增多,沥青的阻燃效果明显增强.残余量代表了该温度下不可燃物质的含量.当无机阻燃剂的添加量在7%~10%,燃烧后残余量相较于纯沥青有明显提高,达到5%左右.随着有机阻燃剂掺入量的升高,B1~B5的燃烧残余量有所浮动,在有机阻燃剂的添加量为10%,燃烧残余量最大,说明沥青中的可燃组分减少,燃烧产生的烟气减少.

实验中同时考察了温拌剂对阻燃效果的影响研究.对比纯沥青A1与A4和B1与B4,发现添加温拌剂后的阻燃沥青在着火点和燃尽温度方面,均有一定程度的延缓.但是在残余量方面,温拌剂对2种阻燃沥青的影响不同.对于掺杂无机阻燃剂的沥青,A4的残余量少于A1,说明温拌剂的加入也可能会在一定程度上影响阻燃剂的阻燃效果[8].但对于掺杂有机阻燃剂的阻燃沥青情况却相反,B4的残余量大于B1,说明此时在残余量方面,温拌剂与有机阻燃剂有协同的效果.所以说对温拌剂的效果好坏不能一概而论,若温拌剂亦有阻燃效果,或能与阻燃剂有协同的阻燃效果则最佳[9].

2.2 锥形量热测试分析

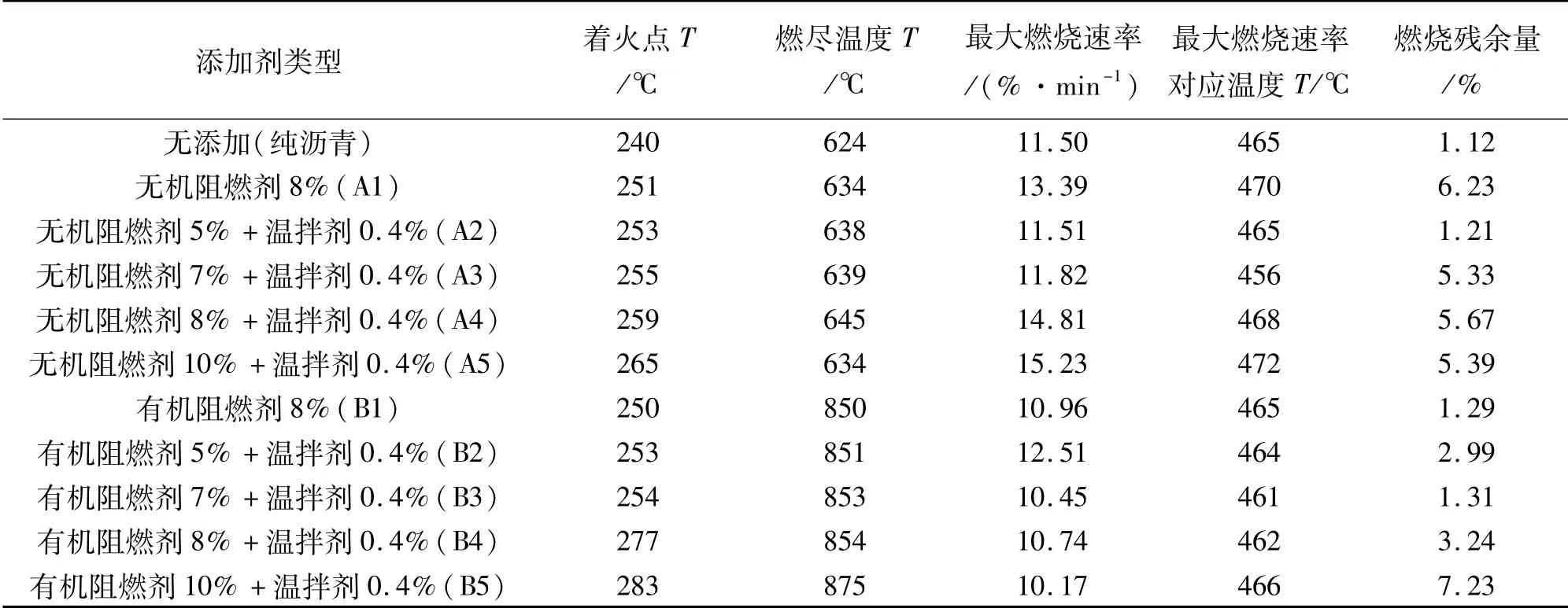

表3中列出了纯沥青和阻燃沥青(A4,A5,B4,B5)锥形量热测试的引燃时间和总热释放量等参数.

表3 纯沥青与阻燃沥青的锥形量热试验结果

由表3可知,随着无机和有机阻燃剂掺入量的增加,阻燃沥青的引燃时间均得到了有效延缓.随着有机阻燃剂掺入量的增加,阻燃沥青的总热释放量持续降低,但随着无机阻燃剂掺入量的增加,阻燃沥青总热释放量有所回升.对比总烟释放量发现,无机阻燃剂的掺入量从8%升高到10%,总烟释放量有所升高,有机阻燃剂掺入量从8%升高到10%,总烟释放量持续降低,且均比A4和A5的低.综合锥形量热试验数据,得知B5在阻燃及抑烟方面的性能均较强.

2.3 燃烧动力学分析

为进一步研究沥青的热稳定性,对沥青的热分解过程进行动力学研究.活化能是重要的动力学指标,可用来表征该反应进行的难易程度.CRIM(Coats-Redfern Integral Model)化学反应模型可以根据TG曲线计算出化学反应活化能.当使用这种模型方法计算的物质为复杂混合物时,可将TG-DTG曲线分成若干部分进行计算,符合沥青燃烧特点,可将其应用到沥青燃烧活化能的实验中,此方法中,可将沥青的燃烧过程近似看作是一级的动力学反应[10,11].

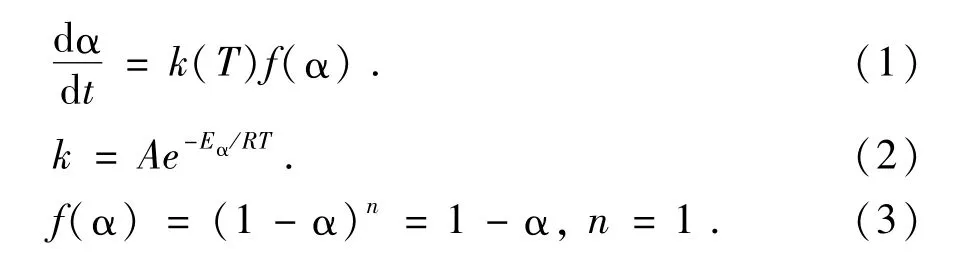

热分析的动力学微分方程式(1),可看作是2部分,一个是关于温度T的函数,一个是关于转化率α的函数,且两个函数相互独立,如式(1)~(3):

对于非等温条件下,保持恒定的升温速率,并结合(2),(3)可将式(1)转化为式(4):

得到非等温条件时,转化率与温度关系导数,如式(5):

对式(5)中T进行积分并在等号两边取对数即可得到式(6):

式中:α为转化率,无量纲,α=(m0-mt)/(m0-mf);m0为沥青的初始质量,g;mt为反应进行到t时刻沥青的剩余质量,g;mf为反应结束,沥青达到稳定状态时的质量,g;T为达到某一时刻的燃烧热力学温度,K;β为升温速率,β=dT/dt,K/min;R指摩尔气体常数;R=8.314 J/(mol·K);E为活化能,kJ/mol;A为表观指前因子,S-1.

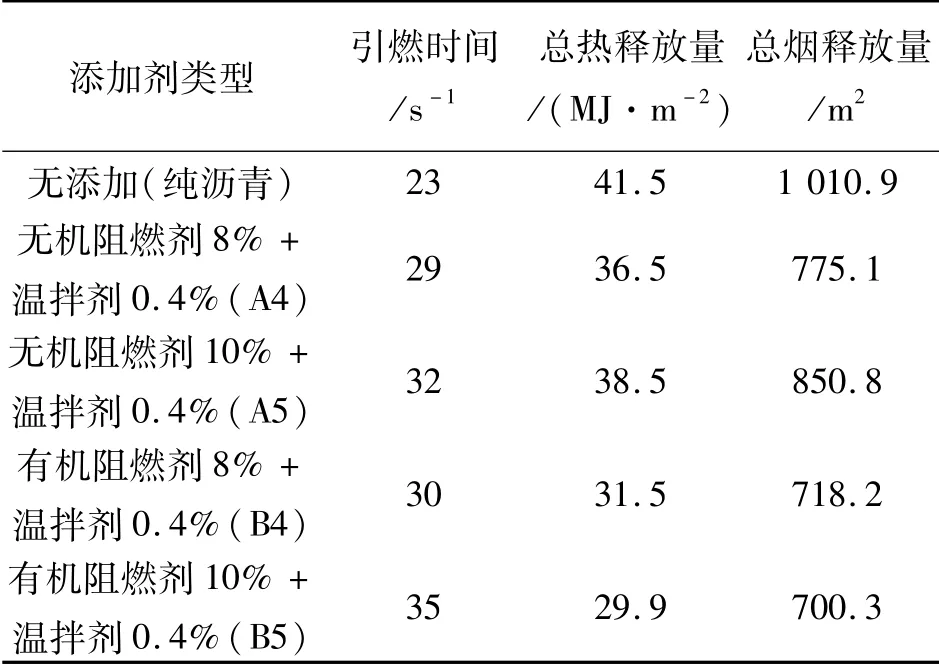

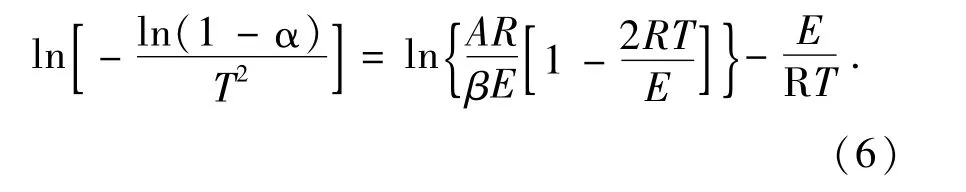

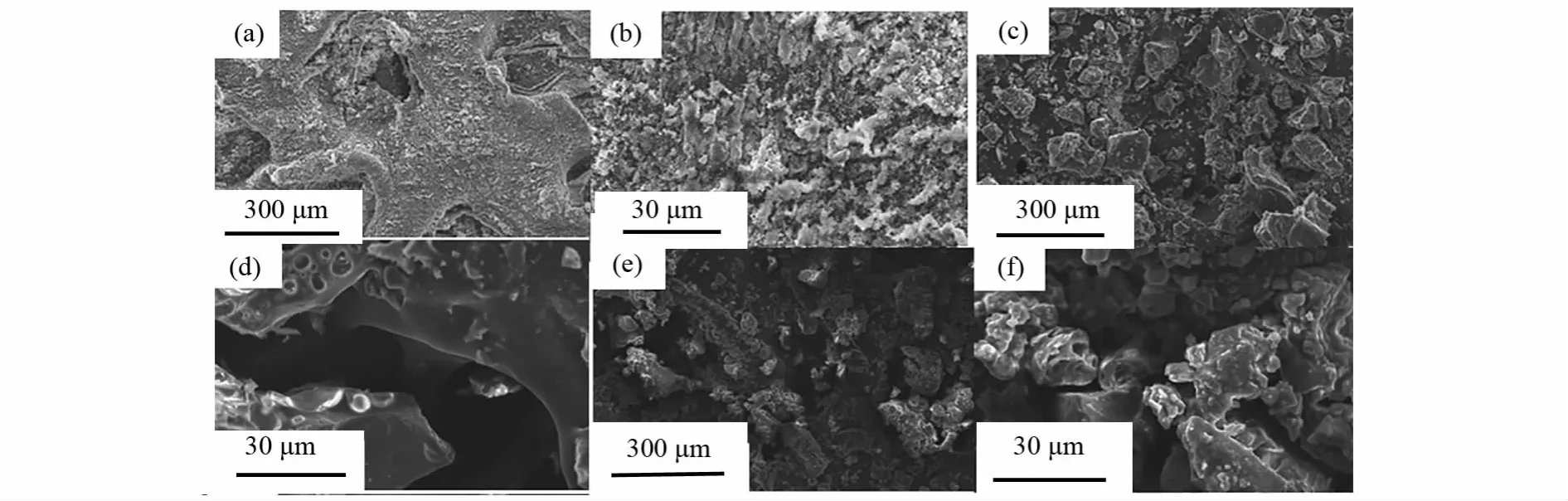

通过表4可以从动力学角度了解温拌剂对阻燃的影响.A4和B4在第一阶段的活化能均高于相对应的不添加温拌剂的A1,B1和纯沥青,说明温拌剂和有机、无机阻燃剂均能在延缓着火点方面起到协同作用,这与燃烧特性参数结论一致.

表4 根据反应模型计算出的活化能

随着有机和无机阻燃剂的加入量从5%~10%,第一阶段的活化能基本呈上升的趋势.第一阶段的活化能升高,说明沥青的点燃受到了抑制.第二阶段,只有掺杂无机阻燃剂8%和10%的A4和A5号阻燃沥青的活化能高于纯沥青,说明当无机阻燃剂添加量较高时,可以通过减缓第二阶段的燃烧来进行阻燃.在第三阶段,A1~A5在第三阶段的活化能均高于纯沥青,说明在燃烧后期,无机阻燃剂会抑制沥青质的分解,从而使活化能增大.结果表明:添加无机和有机阻燃剂后均能使阻燃沥青更耐高温,一旦发生火灾时,有利于隧道内逃生.

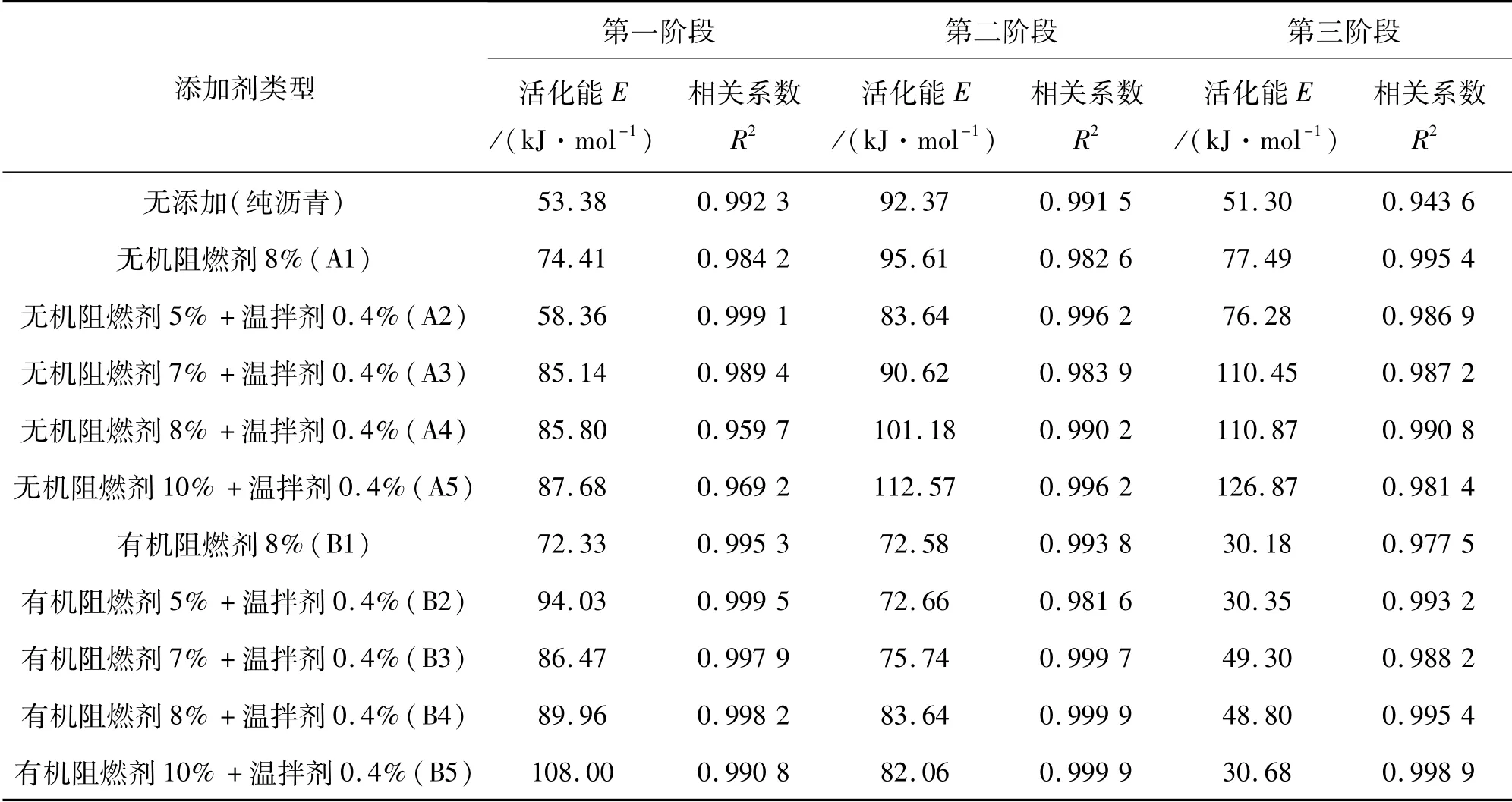

2.4 阻燃沥青燃烧残余物的表面形貌分析

为了研究有机阻燃剂和无机阻燃剂的阻燃机理对样品进行SEM分析,结果如图2所示.图2(a)~(d),图2(e),(f)分别是纯沥青、A5和B5号阻燃沥青燃烧后残余物在放大倍数为400X和2000X下的SEM图.纯沥青在燃烧后,残留物比较细碎,而且表面有较多的裂隙,这说明纯沥青在高温下更容易发生流动团聚,造成熔滴,这会加快沥青的燃烧分解,造成可燃物的流失和更多烟气的释放.A5燃烧后残余物表面相对光滑,裂隙明显减少,大块颗粒增多.这是因为无机阻燃剂中的Mg(OH)2和Al(OH)3会分解成氧化镁和氧化铝覆盖在沥青表面,并促进炭层的形成,使沥青的流动能力受限,并阻隔部分热量的传播[12].在B5燃烧后残余物的SEM图中看到颗粒表面及边缘变得相对光滑,而且颗粒相互间被连结在一起.这是因为磷系有机阻燃剂在高温下使可燃物发生脱水和碳化,在沥青表面形成黏膜,减少了热量的传递,并将一部分的可燃物包裹,降低了可燃物的量,同时利用有机磷系阻燃剂燃烧时产生的大量的惰性气体,降低燃烧气相中可燃气体和氧气的浓度,进而抑制可燃物质的燃烧[13,14].有机和无机阻燃剂的掺入,均会使沥青表面形成保护层,降低热量的传递并抑制烟气的传播来进行阻燃.

图2 纯沥青及阻燃沥青燃烧后残余物的SEM图片(a),(b)纯沥青燃烧后残余物;(c),(d)掺入无机阻燃剂10%+温拌剂0.4%的阻燃沥青燃烧后残余物(e),(f)掺入有机阻燃剂10%+温拌剂0.4%的阻燃沥青燃烧后残余物

3 结论

以石油沥青为原料,添加不同量的无机阻燃剂和有机阻燃剂,对纯沥青和阻燃沥青进行燃烧特性和动力学分析,得到以下结论:

1)添加无机阻燃剂和有机阻燃剂均对沥青的着火有一定的阻碍作用.阻燃剂的添加量越高,对沥青着火的阻碍效果越好.相同的添加量下,有机阻燃剂的效果明显优于无机阻燃剂.添加10%的有机阻燃剂和0.4%温拌剂的样品在燃烧残余率、引燃时间、总热释放量和总烟释放量等方面的阻燃及抑烟性能最好.

2)沥青的燃烧分为3个阶段.纯沥青的第一、第二和第三阶段活化能分别为53.38,92.37和51.30 kJ·mol-1.无机阻燃剂的加入使沥青在第一和第三阶段的活化能明显提高,特别是掺加无机阻燃剂10%和温拌剂0.4%的阻燃沥青在第一和第三阶段的活化能分别为87.68和126.87 kJ·mol-1,因此降低了沥青的燃烧速率.有机阻燃剂的加入使沥青在第一阶段的活化能明显提高,特别是掺入有机阻燃剂10%和温拌剂0.4%的阻燃沥青,在第一阶段的活化能达到了108.00 kJ·mol-1,有效的延迟了沥青的着火点.