十字轴三维裂纹扩展分析及寿命预测*

2022-12-14关丽坤马文博任学平

关丽坤,马文博,任学平

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

万向接轴作为传递动力和扭矩的重要部件在轧机中得到广泛的应用[1].尹军等[2]从ABAQUS这一方面着手,对联轴器进行了模态和瞬态分析,确定了十字轴最佳直径,为联轴器的优化和设计提供了理论支撑.刘体龙等[3]关于SWC型整体叉头十字轴式万向联轴器给出了最佳的装配方式,降低了工况下发生事故的概率.Bayrakceken等[4]使用有限元法对十字包做了光谱分析和硬度测量,发现了万向接轴十字轴发生断裂的位置和最高应力节点的部位相同,这种情况是导致万向节轴失效的最主要原因.上述文章都是从所受到的应力和载荷、运动学和动力学以及装配等方面来研究万向联轴器中的十字轴,而十字轴大部分断裂都是因为疲劳损害,在复杂的工况下,随着裂纹的扩展最终断裂,所以文章以疲劳源产生的裂纹为切入点,以某中厚板轧机主传动系统中的十字轴为研究对象,某场中厚板轧机中十字轴轴头断裂如图1所示,用仿真软件ABAQUS和FRANC 3D进行联合仿真模拟,分析十字轴产生裂纹、裂纹扩展后十字轴的应力强度因子的变化以及寿命预测.

图1 十字轴断裂图(a)断面俯视图;(b)断口形貌

1 十字轴产生疲劳裂纹及其扩展方法

图2为十字轴疲劳裂纹扩展模拟的工作流程图,主要包括3个步骤:第一,通过ABAQUS确定应力最大点为裂纹萌生区;第二,通过FRANC 3D定义裂纹几何及裂纹扩展;第三,再通过ABAQUS进行后处理计算应力强度因子以及裂纹扩展后的应力云图[5].

图2 联合仿真流程

2 十字轴有限元分析

2.1 十字轴尺寸的确定

重载轧机十字轴材料应该选取高强度合金结构钢,文章十字轴选取的材料为18Cr2Ni4WA,材料属性由表1可知;十字轴二维图及三维模型如图3所示.

表1 十字轴的材料属性

图3 十字轴样图(a)设计参数;(b)三维模型

2.2 建立十字轴有限元模型

将图3中的十字轴三维模型导入有限元软件ABAQUS中,进行载荷与边界条件的定义.

(1)根据图4中厚板厂所给出的扭矩输出曲线可知道最大扭矩为1553 kN·m.通过计算得到最终在十字轴上轴颈端左侧和下轴颈端右侧施加3900 KN的载荷[6].

图4 轧制时电机端输出的实测扭矩曲线

(2)左右十字轴轴端处设置全约束,约束X,Y,Z方向的平移和转动.

(3)因为模型较为复杂,所以只能使用纯四面体网格进行网格划分,建立分析步骤,得到十字轴Mises应力图如图5所示.

图5 十字轴应力

由图5可知,应力最大处(节点编号为3319)在轴颈的根部最大值为304 MPa,小于许用应力1010 MPa,所以轴颈根部最易成为疲劳源而产生裂纹,并与该场的十字轴出现裂纹部位进行比对,发现符合实际情况;而最大变形发生在轴颈的顶侧,因为顶侧是轴颈和轴承直接作用的地方.

3 FRANC 3D计算裂纹理论

3.1 裂纹类别及应力强度因子的计算

断裂力学中按照裂纹的几何特征将裂纹分为穿透裂纹、表面裂纹、深埋裂纹;按裂纹的力学特性将裂纹分为Ⅰ型(张开型)、Ⅱ型(滑开型)、Ⅲ型(撕开型).实际裂纹体中的裂纹可能不是上述单一形式,一般是由2种及2种以上的组合成为复合裂纹.因此根据十字轴的工作情况以及受力情况,十字轴产生的裂纹主要与表面裂纹和复合裂纹的特征相符合,所以在定义裂纹时有以下要求:可将裂纹简化为半椭圆形裂纹.FRANC 3D使用M-积分计算应力强度因子,M-积分能量表达式如下[7]:

式中:KⅠ,KⅡ,KⅢ是3种裂纹对应强度因子.对于复合型裂纹扩展情况,采用等效应力强度因子来表示特征裂纹尖端应力场,表达式如下:

3.2 裂纹扩展计算

裂纹扩展方向遵循最大应力准则.准则设定裂纹沿着周向应力最大的方向进行扩展,并且当周向应力大于临界值时,裂纹扩展开始,即:

裂纹开始开裂时角度的计算式如下:

计算疲劳裂纹扩展速率Paris[8]公式如下:

4 十字轴裂纹扩展分析

4.1 十字轴裂纹扩展模型

将十字轴的有限元模型剖分为子模型和全局模型.子模型将会作为裂纹扩展区,是我们接下来创建裂纹以及裂纹扩展的区域.模型如图6所示.

图6 十字轴裂纹扩展分析模型(a)全局模型;(b)子模型

4.2 十字轴裂纹扩展分析

因为该裂纹为表面裂纹,所以裂纹形状为半椭圆形,长半轴为a=2.25 mm,短半轴b=1.5 mm,如图7所示.将建立的初始裂纹设置在节点3319上(上述应力最大值处),设置初始裂纹角度沿X轴旋转5°、沿Y轴旋转90°[9],如图8所示.

图7 初始裂纹位置和尺寸(a)椭圆裂纹的长半轴;(b)椭圆裂纹的短半轴

图8 初始裂纹角度设置

依图7,8所示添加裂纹,并进行裂纹扩展分析.为使应力强度因子不达到断裂韧度(85 MPa·m(1/2))并且保证十步扩展到临界值,首先进行5次裂纹扩展,第一次扩展的深度为0.8 mm,剩下4次扩展的深度为1 mm;其次再进行5次裂纹扩展,每次裂纹扩展的深度为2 mm[10],每次裂纹尺寸见表2.裂纹总深度由1.5 mm扩展到16.3 mm;最终应力强度因子达到断裂韧度,裂纹扩展失稳断裂.裂纹划分网格如图9所示,裂纹尖端应力如图10所示,裂纹扩展轨迹如图11所示,裂纹始末示意图如图12所示.

表2 裂纹扩展的尺寸

图9 裂纹单元网格模型(a)主视图;(b)俯视图

图10 裂纹应力云(a)应力分布;(b)应力最大处

图11 裂纹扩展轨迹(a)主视图;(b)俯视图

图12 裂纹扩展始末(a)主视图;(b)俯视图

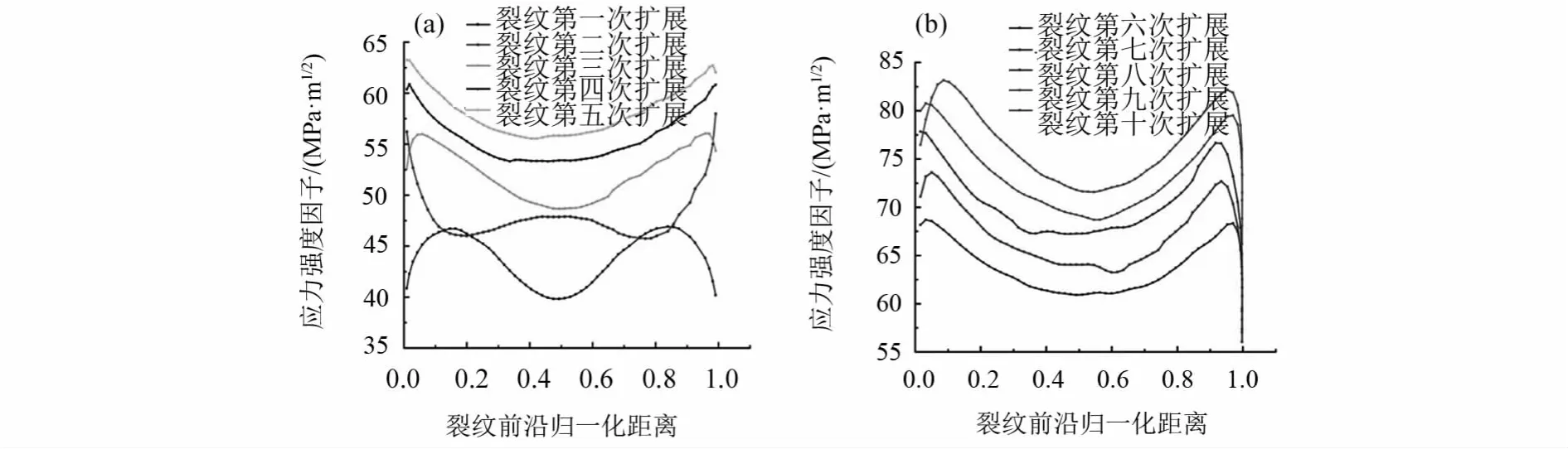

上述扩展裂纹后所对应的等效应力强度因子的变化幅度△K如图13所示.

由图13可知:随着裂纹的扩展,裂纹前沿的应力强度因子逐渐增大,由初始裂纹40 MPa·m(1/2)最终扩展到85 MPa·m(1/2).

图13 载荷作用下裂纹扩展10步的裂纹尖端△K曲线图(a)前5步裂纹扩展曲线;(b)后5步裂纹扩展曲线

图14 是在应力比为0.836的循环载荷下,从初始裂纹深度为1.5 mm扩展了14.8 mm的循环次数折线图,最终循环了了约为12000个周期.而主传动系统的1个工作周期为180 s,除去检修及日常维护1 a工作日为300 d计算,每天工作约为20 h,从初始裂纹到裂纹扩展失稳断裂约为30 d左右.

图14 十字轴疲劳裂纹扩展a-N曲线

5 结论

利用FRANC 3D的应力强度因子以及裂纹自动扩展计算模型,以ABAQUS为后台处理器进行计算和仿真,模拟了十字轴裂纹源产生裂纹、裂纹扩展和寿命预测,得到以下结论:

(1)使用ABAQUS和FRANC 3D对三维裂纹的扩展进行联合仿真时,相比于传统的有限元软件有着以下优点:可在系统中选择所需要的计算公式以及裂纹扩展所遵循的准则,而且经过选定后,会自动确定网格参数、计算应力强度因子以及裂纹扩展的方向和大小,极大地提升了实际中的计算效率,对十字轴的寿命分析具有一定的参考价值.

(2)参考FRANC 3D的仿真模拟结果,裂纹扩展的方向与实际某厂十字轴轴头断裂的方向一致,随着裂纹的扩展应力强度因子越来越大,裂纹的扩展速率也越来越大,十字轴由初始裂纹的产生到脆断用了将近30 a.