某铁矿损失贫化控制方法研究*

2022-12-14张东杰王健多郑有伟

张东杰,王健多,郑有伟

(1.内蒙古科技大学 矿业与煤炭学院,内蒙古 包头 014010;2.中国石油辽河油田公司,辽宁 盘锦 124010)

对于地下金属矿山而言,崩落法成为其最广泛的开采方法之一[1,2],如果采场结构参数不合理,往往造成较大的矿石损失与贫化[3,4],对于矿石损失贫化控制的研究一直是矿山所面临的问题.在矿石损失贫化控制研究方面:宋德林等[5]通过研究散体流动规律及岩体冒落特征,给出了损失贫化控制方法;贾海波等[6]针对缓倾斜厚大石膏矿床开采过程中的回采率低等问题,提出了诱导冒落与低贫化放矿技术控制崩落法损失贫化的新方法;高秀航等[7]分析了鹿鸣钼矿开采过程中矿石损失和贫化的影响因素,探讨了降低矿石损失和贫化方法;蔺朝晖等[8]根据顺序、强化过程管理角度,给出了损失贫化控制方法;任凤玉等[9]提出了分段空区、崩落与诱导冒落相结合的残矿回采方法.在上述研究成果的大红山铁矿生产管理模式、合理规划施工方案的基础上,从采场结构参数优化与残矿回收角度对某铁矿崩落法开采损失贫化控制进行了系统研究,使该矿崩落法开采损失与贫化得到有效控制.

1 工程概况

某铁矿属于沉积变质磁铁矿床,矿石年产量400万t,矿体上盘围岩为石英岩、下盘围岩主要为花岗岩,硬度系数f=8~12;矿体呈似层状,长约350 m,倾角25°~50°,平均厚50 m,属于典型的倾斜厚矿体,矿石体重2.85 t/m3,松散系数K=1.5,稳定性较好.该铁矿于2006年开始由露天转入地下开采,整个矿床从上到下分为上部、中部和下部3个采区,采区间留有安全隔离矿柱,中、下部采区的分布及矿体开采情况见图1.

图1 采区分布投影

该矿采用无底柱分段崩落法开采,分段高度12 m,进路间距8 m,开采过程中在上位采区矿体下盘边界残留了大量矿石无法回收,矿量损失严重;同时,中下位采区在开采过程中,由于其采场结构参数设置不合理,导致矿石损失贫化较大,矿石损失率达18.8%,贫化率达14.6%.因此,针对矿山生产过程中存在的损失贫化大及下盘残留矿量多等问题,文章进行了系统的研究,以实现该矿山安全高效开采.

2 采场结构参数优化方法

2.1 散体流动参数确定

矿岩散体流动参数对于合理采场结构参数的确定具有重要影响,可通过端部放矿实验获得,放矿模型如图2所示,实验模型长与宽均为40 cm,高100 cm.散体粒径分布通过现场调研获得,见表1.

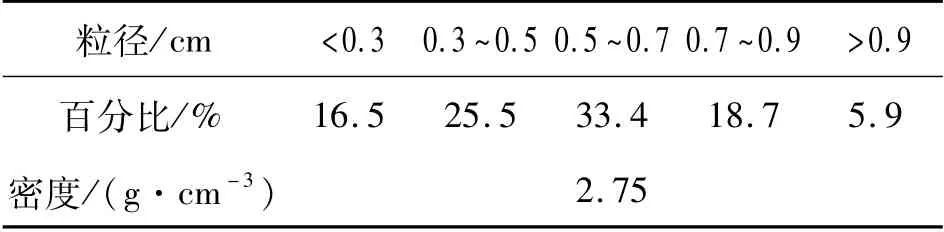

表1 矿石散体粒径分布

图2 端部放矿实验模型

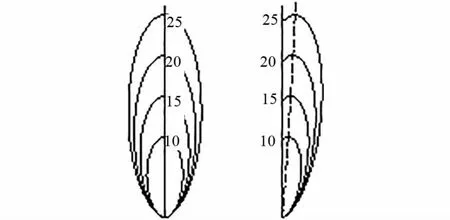

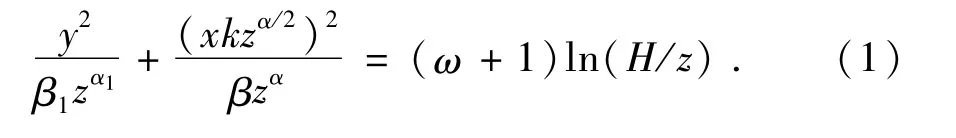

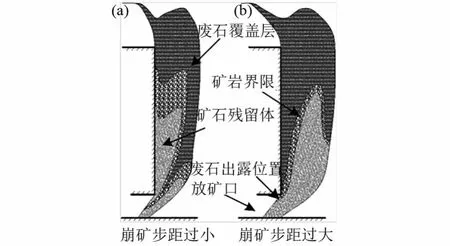

根据端部放矿实验结果,放出体形态见图3.基于随机介质放矿理论,放出体曲面方程如下:

图3 放出体形态

式中:ω=(α+α1)/2,H为放出体高度,m;α,β为沿进路方向散体流动参数;α1,β1为垂直进路方向散体流动参数;k为壁面影响系数.

通过式(1)对图3放出体进行拟合,得散体流动参数值:α=1.6242,β=0.0675;α1=1.5322,β1=0.1234.该矿放出体上部宽下部窄,具有较好的流动性.

2.2 进路间距优化

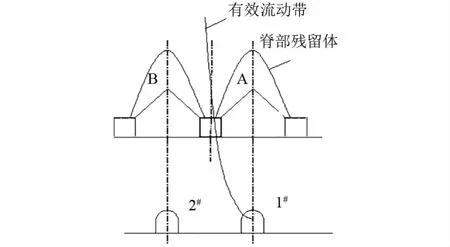

对于倾角较小的厚矿体,为达到较好的回采效果,一般采用三分段布置形式,由于大部分分段已经开段完成,分段高度不易更改,依然为12 m,主要对其进路间距进行优化.无底柱分段崩落法上、下分段采用菱形布置,脊部残留体回收情况如图4所示.1#进路回收残留体A,2#进路回收残留体B.

图4 残留体回收

散体的有效流动带宽度计算式如下:

式中:α1,β1为垂直进路方向散体流动参数值;Z为分段高度,m.

根据图4和式(2),得到进路间距的计算式:

式中:H为分段高度,m;B为进路宽度,m;M为低贫化放矿参数,一般取0.5.

该铁矿分段高度为12 m,进路宽3 m,散体流动参数α1=1.5322,β1=0.1234,代入式(3),得到合理进路间距L=9.8~11.5 m.在分段高度12 m的条件下,合理进路间距值取10 m.

2.3 崩矿步距优化

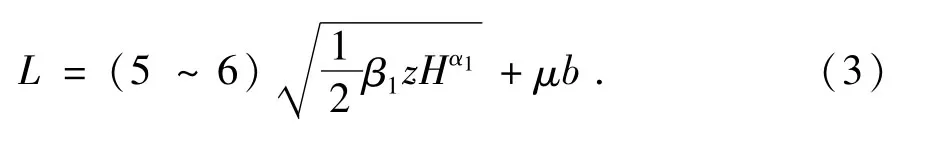

崩矿步距对于崩落法开采矿石损失贫化具有重要影响,如果崩矿步距较小,出矿口端部中间部位废石率先出露,距离顶板眉线一定高度,主要表现为受矿石流包裹夹杂流出,废石混入过程如图5(a)所示,此时应适当增加崩矿步距值;如果崩矿步距较大,出矿口顶部位置废石散体率先出露,其下部为主要放出的矿石流,表现为紧贴顶板眉线位置以层状缓慢流出,随着放矿的持续,废石流出范围逐渐增加,矿石损失贫化加大,如果有大块废石流出,还容易导致卡口情况,需进行二次破碎处理,增加回收难度,废石混入过程如图5(b)所示,此时应适当减小崩矿步距值.

图5 崩矿步距影响情况(a)崩矿步距过小;(b)崩矿步距过大

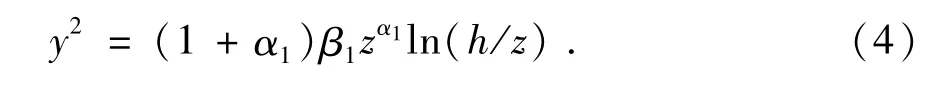

通过上述分析,可根据废石出露位置判断崩矿步距的大小.采用崩落法放矿时,沿进路方向的放出体方程表达式为[10]:

式中:α1,β1为沿进路方向散体流动参数;y,z为放出体坐标变量;h为放出体高度,m.

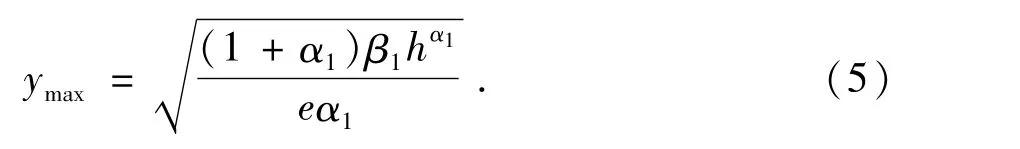

放出体最大宽度表达式如下:

由此得到最优崩矿步距计算式如下:

式中:θ为放出体流轴与端壁夹角,°;k为矿石松散系数;e为自然数.

根据散体流动参数实验结果,沿进路方向α1=1.5322,β1=0.1234;放出体高度h=40 m,夹角θ=75°,松散系数k=1.5,带入式(6)计算得到最佳崩矿步距L=1.79 m,最终确定崩矿步距为1.8 m.

根据优化后的采场结构参数进行现场工业试验,回收率提高了4.5%,贫化率降低了2.4%,取得了较好的效果.

3 残矿回收方法研究

3.1 下盘岩石合理开掘高度确定

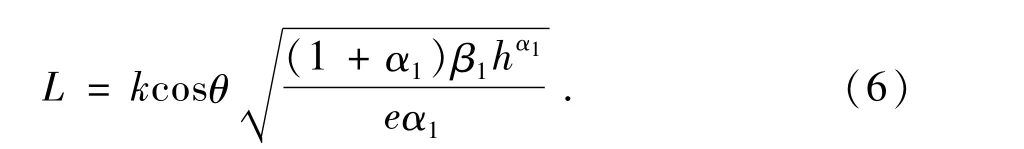

由于该铁矿矿体倾角较缓,造成下盘残留矿石较多,对于该部分矿石的回收,主要通过在下盘底板岩石中适当位置开掘回收巷道进行崩矿回收,以减少下盘损失.合理的下盘掘岩高度,主要通过现场试验与回收率综合指标进行确定,以多回收矿石少开掘岩石为原则,根据散体流动参数实验结果,结合下盘残留矿石的存在状态,确定掘岩高度的合理范围为4.5~6.5 m,如图6所示.

图6 下盘开掘岩石高度

3.2 下盘残矿回收方法

上位采区分段间主要通过斜坡道联通,分段已回采完毕,仅存留大量下盘残留矿量,根据残矿分布形态及位置,提出合理的下盘残矿回收方法,减少矿量损失.研究提出在分段矿体下盘边界位置约5 m~6 m高度处,沿矿体走向开掘回收进路,实现各分段矿石的合理回收.

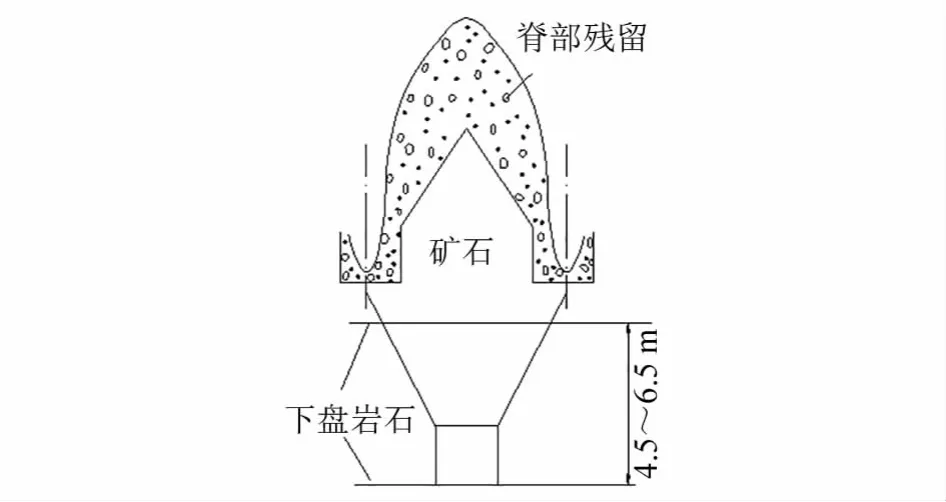

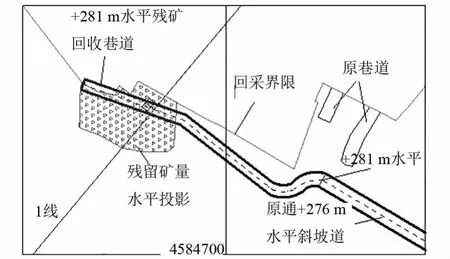

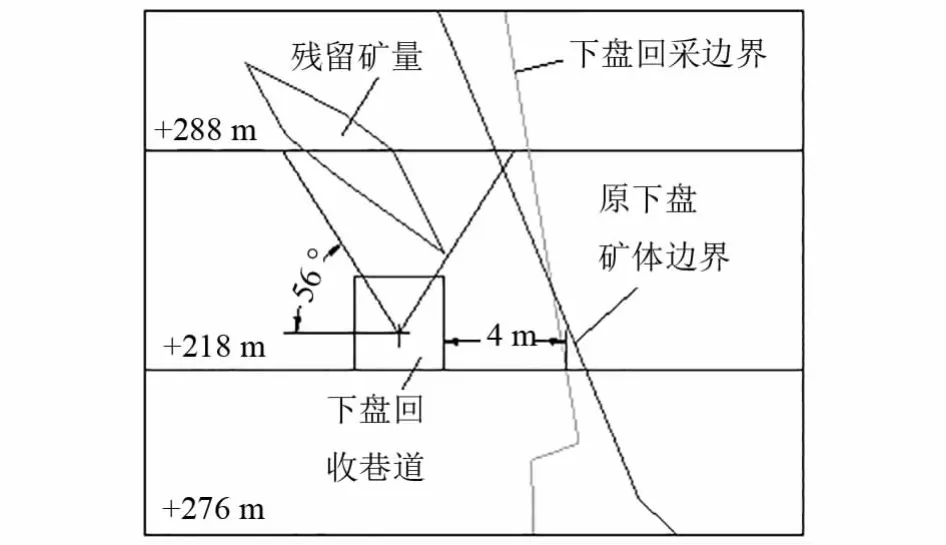

对于288 m分段,残矿主要是边角未采矿体,利用276 m水平斜坡道通达281 m水平,随后布置措施巷道,在281 m水平布置回收进路进行回收,水平残采工程布置情况如图7所示.进路尺寸为3.0 m×3.0 m,在回收进路端部正对残矿位置打上向扇形中深孔,边孔角56°,崩落矿石经由措施巷道与斜坡道运出,回收进路布置情况如图8所示.

图7 281 m水平残采工程布置

图8 281 m水平回收进路布置

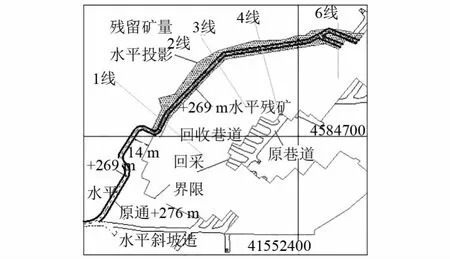

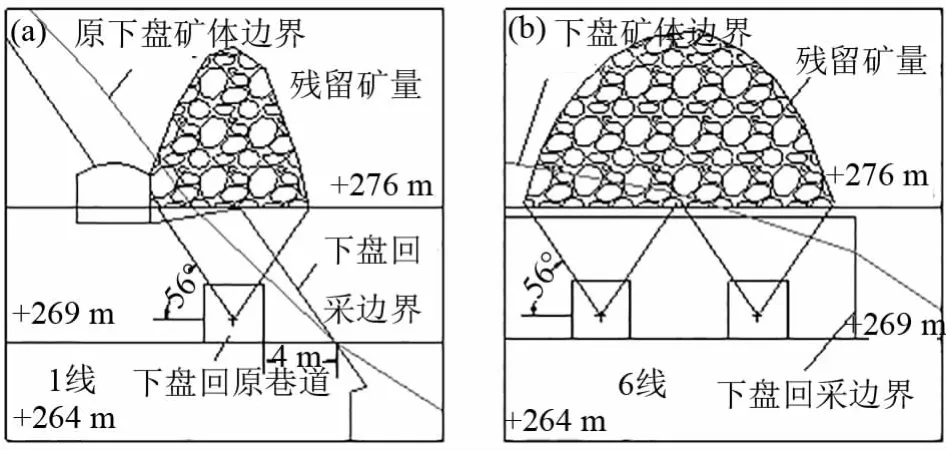

对于276 m分段,残矿主要崩落无法回收的脊部残留体,研究利用276 m水平斜坡道打措施巷道至269 m水平,使措施巷道与下盘残留体保持约10 m安全距离,利用措施巷道通达下盘残矿边界开掘残矿回收进路,如图9所示.6剖面线所在位置残矿赋存较多,设置双回收进路,进路间距6 m,不同位置的回收进路布置形式如图10所示.

图9 269 m水平残采工程布置

图10 269 m水平回收进路布置(a)1剖面线;(b)6剖面线

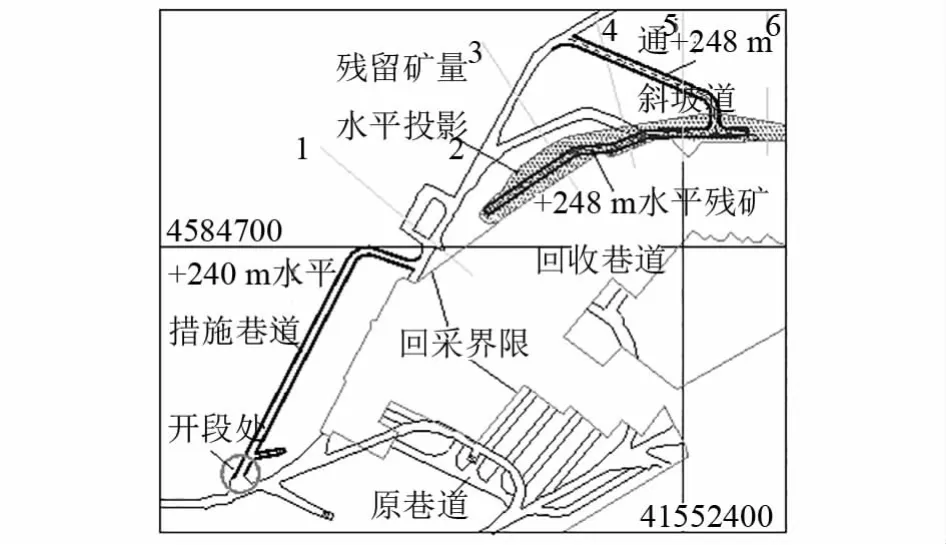

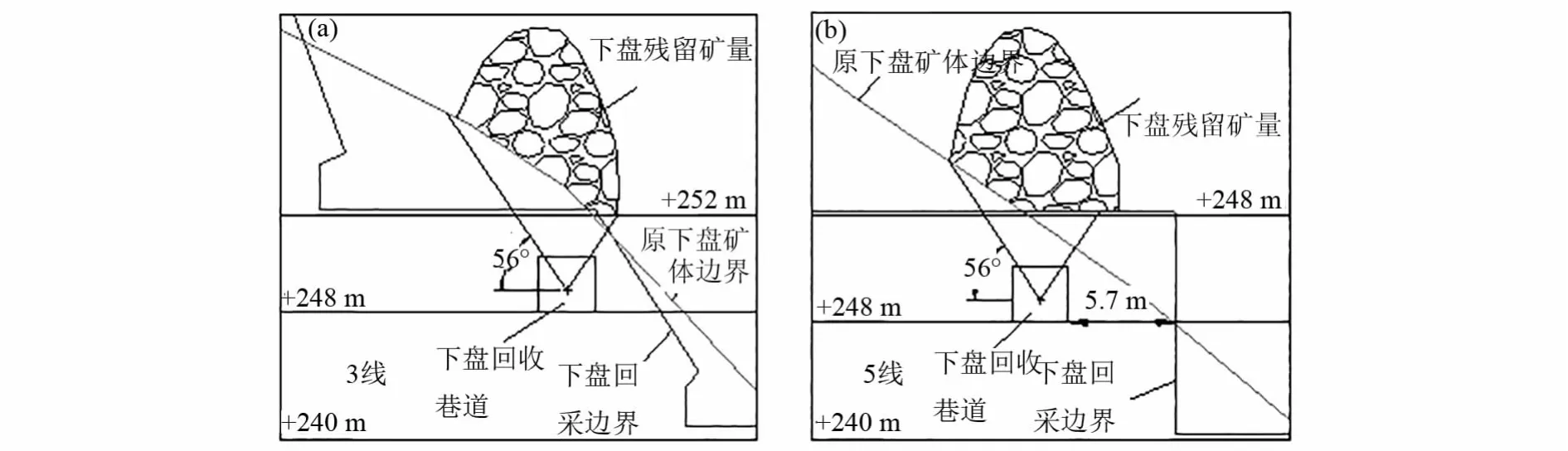

对于252 m分段,残矿主要位于3线与6线之间,分布较均匀.由于240 m分段部分巷道部分开采破坏,需在该水平开掘措施巷道与原可用巷道衔接,再开掘斜坡道至248 m水平,布置下盘回收进路,由回收进路两端向开口位置退采,采出矿石经由措施巷道及斜坡道运出.措施巷道布置情况如图11所示,不同勘探线位置的回收进路布置情况如图12所示.通过现场实践,该残矿回收方法共回收残矿矿量约6万t,实现了缓倾斜厚矿体下盘边角矿与残留崩落矿量的有效回收.

图11 248 m水平残采工程布置

图12 248 m水平回收进路布置(a)3剖面线;(b)5剖面线

4 结论

(1)通过端部放矿实验,获得了该矿放矿过程中散体流动参数值,放出体上部宽下部窄,具有较好的流动性.

(2)通过采场结构参数优化,合理进路间距为10 m,最佳崩矿步距为1.8 m,回收率提高了4.5%,贫化率降低了2.4%.

(3)研究确定了残矿回收的下盘岩石合理开掘高度值,提出了安全可靠的下盘残留矿量回收方法,回收残矿量约6万t,实现了缓倾斜厚矿体下盘边角矿与残留崩落矿量的有效回收.