绞磨尾绳自动收放机结构设计与研究

2022-12-13张文涛余汉伟张必余

张文涛 李 凯 余汉伟 张必余

(安徽送变电工程有限公司,安徽 合肥 230000)

0 引言

目前,送变电行业立塔、架线施工现场使用的机动绞磨,尾绳留绳均采用人工收放,施工过程中人员投入多且存在一定安全风险。在人力成本骤增、安全形势严峻的今天,这种方式显然已经不能满足现代施工企业的需求。为进一步落实国网公司“机械化代人、智能化减人”的工作思路,项目团队拟进行机动绞磨尾绳自动收放机的研制[1-5]。

该类设备早在2015年已有施工企业投入研发,当时的产品能够实现尾绳自动收放的基本功能,但存在结构复杂、机体质量大以及操作不便等问题,不具备现场推广使用条件。2021年,国网系统内公司研制出液压传输的尾绳自动收放机,与机动绞磨通过油管共用油泵,通过切换油路实现自动收绳的功能,但存在零件多、运输组装复杂的缺点,仍缺乏现场实用及推广价值。目前,国内电网施工企业急需一款功能齐全、安全性能高且轻巧便捷的自动化收绳设备。

1 工作原理

1.1 设计目的

该项目团队研制的尾绳自动收放机,主要用于输电线路施工过程中绞磨尾绳的自动收卷和松放。收放机可自动识别机动绞磨收、放绳状态,实施随动使绞磨尾绳盘与绞磨滚筒间始终保持有效张力,可完全替代绞磨使用过程中的2名尾绳留绳人员,实现传统3人配合操作向单人操作的进阶。

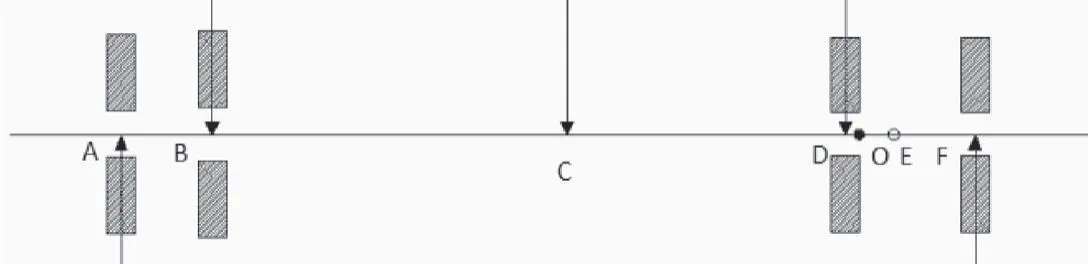

根据功能需求,尾绳自动收放机由架体、收绳线盘、电动机、减速机和排绳器等组成。对尾绳收放装置进行三维建模,模型如图1所示。其中收绳线盘用于盘绕绞磨尾绳;钢轴用于支撑收绳绳盘;电机减速器用来为整个结构系统提供动力;架体用来支撑整个结构;排线器螺杆用来为排线器提供轨道;排线器导杆用来为排线器提供导向作用。

图1 尾绳收放装置模型图

1.2 设计原理

为了达到结构简单和质量轻便的要求,将收绳线盘和减速机的传动机构集中在同轴上,取消了齿轮传动的冗余结构。同时把控制器和充换电插口设置为单独的结构单元,通过线束连接,大大节省了架体的空间体积,减小了架体质量。收绳线盘的轴通过轴承与架体相连,采取U型口插销的方式固定,待施工结束后方便拆卸转场。

该尾绳自动收放机通过地锚锚固在机动绞磨侧后方,将机动绞磨尾绳卷入收放机卷绳盘,动力源伺服电机采用力矩控制原理,保持收绳盘恒扭矩,达到在绞磨工作时同步收、放绳的效果。

2 设计及校核计算

为了验证该文设计的尾绳自动收放机能否满足正常施工要求,该文对该尾绳收放机进行设计校核,该文选取的各种受力工况均为最不利工况。以特高压工程建设为例,特高压组塔施工多采用走二走二的钢丝绳穿法,一般塔高120 m左右,因此设计卷线器最大容绳量为600 m,该次选用Φ15.5钢丝绳为研究对象,每米钢丝绳质量为0.847 5 kg,因此钢丝绳总重G=5085 N,G卷线轮架=820 N,G中心轴=85 N。该文选用材料为Q235钢,安全系数取1.5,如公式(1)所示。

式中:[σ]为许用应力;[τ]为剪切应力。

2.1 中心轴刚度校核:弯曲应力

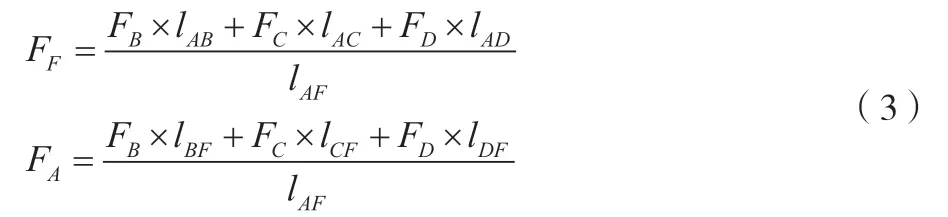

该尾绳收放机的主要受力部件为中心钢轴,因此对该轴进行受力分析,将轴进行模型简化后如图2所示。

图2 重心钢轴受力简化图

2.1.1 支座反力FA、FF。

首先,求支座反力FA、FF。

由平衡方程ΣMA=0、ΣMF=0分别计算支座反力,如公式(2)所示。

变形得到公式(3)。

式中:F为支座反力;M为弯矩;l为杆长。

2.1.2 列剪力和弯矩方程

该轴系统共受5个力作用,分别列举各段剪力及力矩方程。

AB段,如公式(4)所示。

BC段,如公式(5)所示。

CD段,如公式(6)所示。

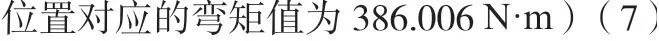

DF段,如公式(7)所示。

式中:Fs为剪力;M为弯矩。

该文中钢轴所选用的材料为Q235钢,其中AD段为圆形截面,直径为45 mm,DE段为方形截面,边长为30 mm。由弯矩图可知,危险截面位于D点和O点。

圆形截面的弯曲截面系数如公式(8)所示。

方形截面的弯曲截面系数如公式(9)所示。

D点截面处的应力如公式(10)所示。

O点截面处的应力如公式(11)所示。

式中:Wz为弯曲截面系数;M为弯矩;σ为应力。

2.2 中心轴强度校核:扭转应力

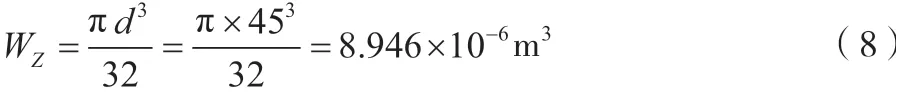

为求该中心钢轴工作状态下的扭转应力,建立模型如图3所示。其中A截面为销钉接触面截面;B截面为方形截面;C截面为圆形截面。

图3 中心钢轴图

分别取截面A、截面B、截面C进行强度校核。

截面A处扭转截面系数如公式(12)所示。

截面B处扭转截面系数如公式(13)所示。

截面C处扭转截面系数如公式(14)所示。

由强度条件如公式(15)所示。

截面A处如公式(16)所示。

截面B处如公式(17)所示。

截面C处如公式(18)所示。

式中:W为扭转截面系数;τ为扭转应力。

该例中扭矩为T=8.4 N·m,因此该中心钢轴的设计满足使用要求。

2.3 销钉受力分析

该例中轴与轴套通过销钉Φ12销钉进行连接,该销钉为主要受力部件,对此销钉进行强度校核。由运动工况可知,该销钉受力情况分为以下3种:分别是碗口朝上(a)、碗口朝侧边(b)以及碗口朝下(c)。工况(a)与工况(b)销钉起到连接轴与轴套的作用,工况(c)中销钉还需要承载整个卷轮的质量。工况(c)中销钉受力最大,因此选取工况(c)进行分析。

该销钉受力如公式(19)所示。

式中:F为压力;A为横截面积。

2.4 轴套受力分析

根据上述分析可知机器运转时,共存在3种工况,分别是碗口朝上(a)、碗口朝侧边(b)和碗口朝下(c),分别对三种工况下轴套进行受力分析,其中轴套外径60mm,方轴边长30mm。

根据专业软件分析求解该截面的弯曲截面系数,截面对形心轴的惯性矩Ix=540236mm4、Iy=311453mm4,惯性积Ixy=0(形心轴x轴为截面图形的对称轴,所以截面图形对形心轴x、y轴的惯性积恒等于零);截面图形边界框值为x为-24.06mm~31.9mm、y为-30mm~30mm;抗弯截面系数计算如公式(20)所示。

由弯矩图可知轴套碗口位置受力弯矩约为0.386kN·m,x1和x2对应工况(b),y1和y2对应工况(a)和工况(c),如公式(21)所示。

式中:W为弯曲截面系数;M为弯矩;σ为应力。

2.5 铆钉受力分析

卷线轮通过左、右共8颗铆钉与中心板及轴相连,因此需要对连接处铆钉进行校核,该文中卷线轮满载时重5905N,因此单颗铆钉受力738N,即F剪=738N,铆钉直径D=12mm,A=201mm2。

式中:F为压力;A为横截面积。

根据以上分析,该尾绳收放机设计符合要求。

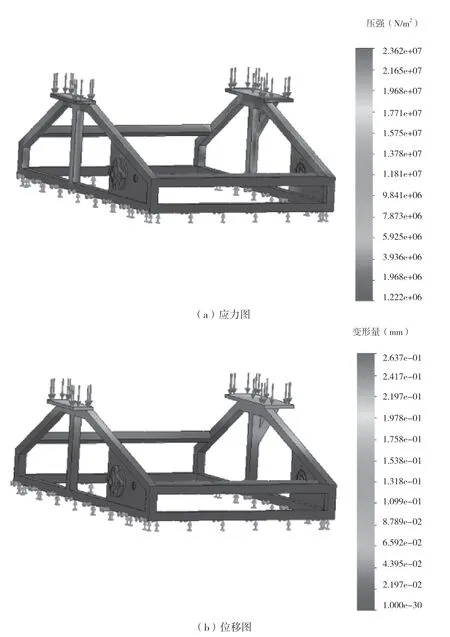

2.6 稳定性校核

利用有限元软件对架体零件进行静力学分析,通过在左、右2个支撑平板上施加作用力,来模拟尾绳收放机绳架体在工作状态下的受力状态。第一步,需要创建“静力学分析”算例。第二步,对该架体零件的材料属性进行定义:选择该架体的材质为Q235碳素合金钢(碳钢的弹性模量E为196 GPa~216 GPa,泊松比μ为0.25~0.33,在工程计算中,Q235往往是E取210 GPa,μ取0.33)。第三步,通过夹具选型选择该架体零件的约束方式,由于该架体零件工作时采用地锚及钢丝绳锚固在工作场地上,因此默认为该零件的约束方式为架体底端固定约束于地面。第四步,选择外部载荷顾问-压力-垂直于左、右两端的受力平面向下-赋值为15 000 N(最大负载情况下取2.5倍的安全系数)。第五步,对分析对象进行网格划分:其中网格划分尺寸越小,网格数量越多,计算精度和准确性越高,为更精确地分析该架体零件的受力状态,选择划分网格大小为1 mm。设置好各项参数后,选择“运行”按钮来模拟分析。该算例运行结束后得到的应力和位移分析图如图4所示。由图4可以看出,该架体零件的最大应力为23.62 MPa,远小于该材质的许应应力,该架体零件的最大位移为0.263 mm,且应力与位移变化主要集中在左、右两侧支撑板以及支撑立柱上。经过计算核验,在该架体满载运行的情况下可以保持稳定状态。

图4 应力及位移图

3 结论

绞磨尾绳自动收放机是安徽送变电工程有限公司柔性创新团队以解决施工现场痛点、难点为目标导向研发出的一款自动收放绞磨尾绳的智能化设备,该设备具有使用简单、质量轻便、尾绳扭矩恒定、收放跟随、自动排绳、停机自锁以及快速倒绳等特点,内置锂电池和外置电源双重供电接口,全面兼容机动绞磨、电动绞磨等电力施工吊装的机具设备。安徽送变电工程有限公司以此为基础,继续深化研究,全力推进输电线路工程全过程机械化施工进程。