方钢管混凝土柱梁下栓上焊节点受力性能研究

2022-12-13石晓娜杜颜胜张健新

戎 贤,石晓娜,陈 磊,2,杜颜胜,张健新

(1.河北工业大学 土木与交通学院,天津 300401;2.同圆设计集团股份有限公司,济南 250101;

3.天津大学 建筑工程学院,天津 300072)

结合钢管混凝土节点的研究[11-15],文中提出了带外肋环板的下栓上焊隔板贯通节点,设计了2个下栓上焊节点及1个全螺栓节点进行拟静力试验,研究其受力性能。基于DSCM技术对核心区主应变和剪应变的应变场进行了监测,得到了整个节点核心区应变分布及变化情况,为今后带外肋环板的下栓上焊隔板贯通节点的研究与应用提供了相关参考。

1 试验概况

1.1 试件设计

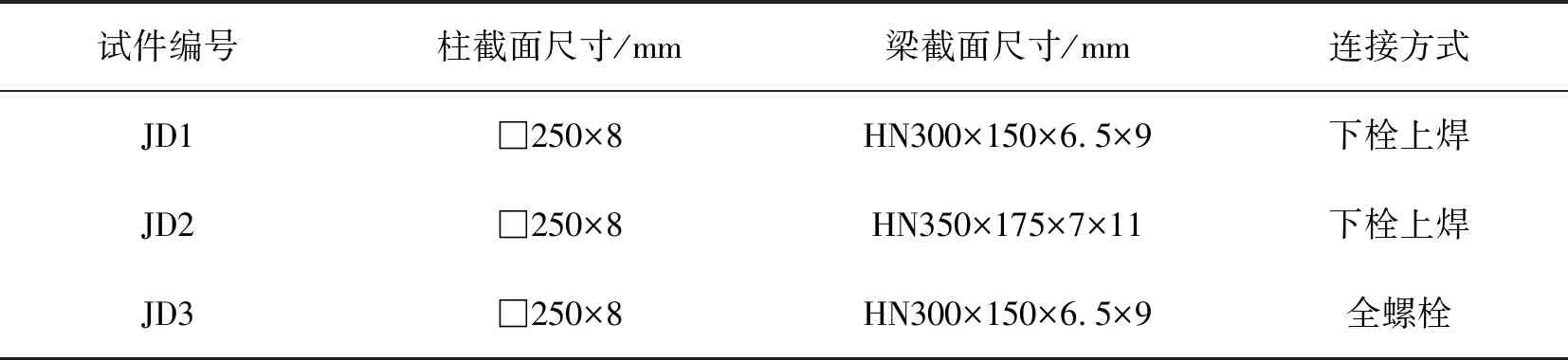

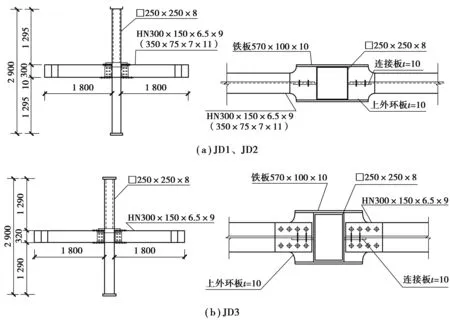

为研究下栓上焊节点的受力性能,试验共设计制作了3个构件。试件主要变化参数为梁截面的尺寸以及上翼缘连接方式,试件具体变化参数如表1所示。本构件的设计为十字型对称梁柱节点,上下柱高分别为1.595 m和1.295 m,梁长为1.8 m。其中,柱采用冷弯空心方形钢管,梁采用工字型钢,节点上部通过2个四边形带外倒角的外环板进行连接,并在柱和外环板上设置了贴板传递荷载,下部通过内隔板与梁下翼缘进行螺栓连接,图1为构件的具体几何尺寸及构造形式。此外,构件所用螺栓均为10.9级高强摩擦型螺栓,直径为M20与M24,试验前按规范要求使用专用扭矩扳手进行了初拧和终拧。

表1 试件主要参数Table 1 Main parameters of specimens

图1 节点几何尺寸及构造Fig. 1 Details and dimensions of specimens

1.2 加载制度及量测

1)在未施加梁端竖向荷载前,采用液压千斤顶在柱顶缓慢施加轴压至770 kN;

2)试件屈服前,采用荷载控制,并采用20 kN级差进行分级加载,每级荷载只循环1次。

试件屈服后,采用位移控制加载,位移值取试件屈服时对应的梁端竖向位移Δy,并以0.5Δy为极差控制加载,每级荷载循环2次。加载过程中,当梁端荷载下降到极限荷载的85%或者构件的破坏现象较为明显时,宣布构件破坏,结束试验。

图2 试验装置示意图Fig. 2 Schematic view of test setup

图3 节点核心区应变片布置图Fig. 3 Layout of strain gauges in the core area of joints

2 试验现象

试件出现了2种不同类型的破坏。第1种破坏类型发生在JD1和JD2两个下栓上焊节点,如图4(a)所示,发生在梁两侧上翼缘焊缝附近,表现为随着梁端荷载的增加,梁左右两侧上翼缘焊缝处发生鼓曲并产生裂缝,最终裂缝持续发展直至完全断开,破坏过程中伴随着螺栓滑移以及连接板与柱壁连接处出现裂缝等破坏现象。第2种破坏类型发生在全螺栓节点JD3,如图4(b)所示,发生在内隔板与柱连接处附近,表现为随着梁端荷载的增加,梁左右两侧下翼缘发生鼓曲,内隔板与柱连接处出现裂缝并持续扩展,直至内隔板两侧裂缝贯穿,破坏过程中螺栓滑移更加明显,梁上翼缘也发生轻微鼓曲。2种破坏类型主要发生破坏的部位都在焊缝附近,说明焊缝质量的好坏对构件承载能力至关重要。

图4 节点破坏形式Fig. 4 Failure mode of specimens

3 延性分析

表2为3个构件骨架曲线特征值,可以看出,3个节点的延性系数相对较小,下推时的延性系数明显小于上拉时的延性系数,这是由于焊接缺陷导致焊缝附近受拉时极易产生破坏。其中,JD2在增加梁截面尺寸后,荷载的增长速率和极限荷载值显著增加,梁上翼缘焊接处过早发生破坏,导致JD2延性小于JD1。全螺栓节点的延性系数显著大于下栓上焊节点,是由于全螺栓节点梁上下翼缘螺栓均有明显滑动,上翼缘螺栓连接减少了焊接缺陷,从而使全螺栓节点的延性显著高于下栓上焊节点。

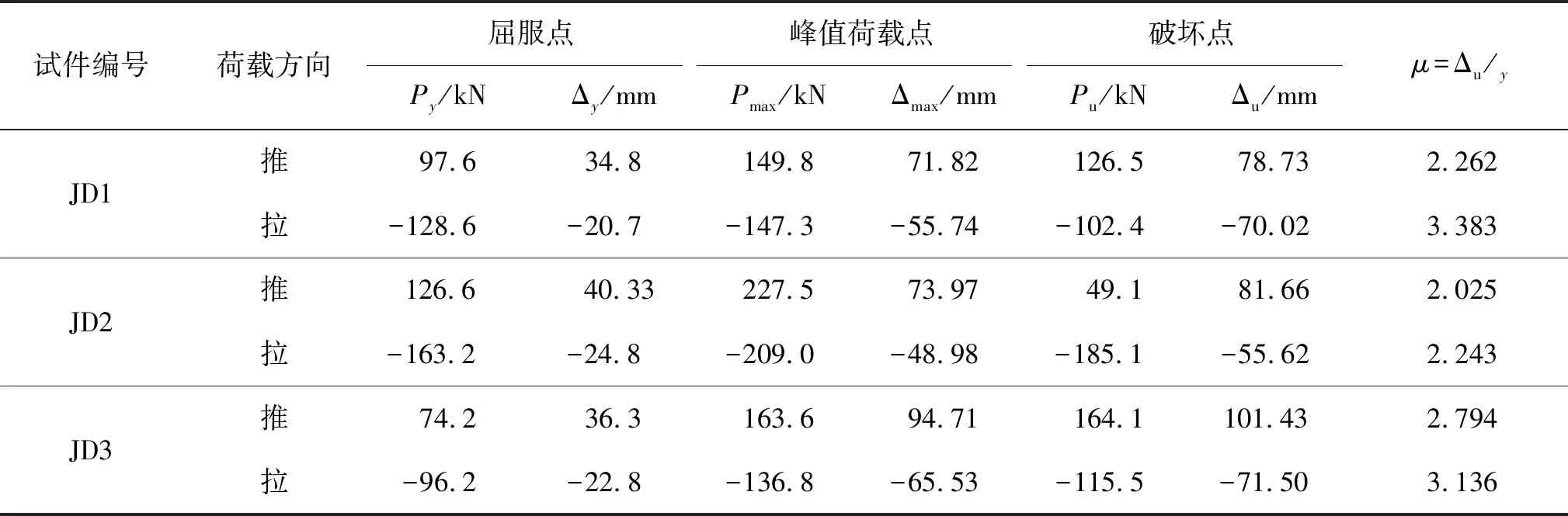

表2 试件骨架曲线特征值Table 2 Characteristic values of skeleton curves

4 滞回性能分析

根据作动器内置位移和荷载传感器所记录的数据,可以得到JD1~JD3滞回曲线,如图5所示。分析滞回曲线,可以看出,3个构件的滞回曲线都较为饱满,表现出良好的耗能性,但JD2在加载过程中荷载增长速率和极限荷载值显著增加,后期梁上翼缘发生突然破坏,导致荷载发生突变。随着梁端荷载及位移的逐级增加,JD1 ~JD3翼缘和腹板的螺栓均出现滑移,体现出轻微的“捏缩”,由于JD3是全螺栓连接节点,没有梁上翼缘的焊接约束后,螺栓滑移的现象相对于其他2个节点更加严重,滞回曲线的“捏缩”也更加显著。各节点试件在破坏前,每次同级加载循环,梁端荷载比较接近,说明在往复荷载作用下,节点刚度退化不明显;随着梁端荷载及位移的逐级增加,钢管混凝土梁柱节点屈服的范围逐渐增大,滞回曲线的切线斜率逐渐变小,说明试件刚度在逐渐退化。

图5 试件滞回曲线Fig. 5 Hysteretic loops of specimens

5 应变分析

5.1 钢管柱核心区主应变分析

图6为钢管柱核心区在荷载作用下应变花T1~T5的主应变变化情况。在加载前期,3个构件主应变增长较快,当达到破坏位移之后,JD1与JD2 5个测点的主应变均出现不同程度的下降,JD3的主应变增长速率也明显降低。因为梁端发生破坏后,梁端施加的荷载明显降低,传递到核心区的荷载同样也明显降低,使核心区的主应变出现不同程度的下降或者增长速率降低。下栓上焊节点JD1与JD2相对于全螺栓节点JD3主应变值明显降低,说明下栓上焊节点能有效减少核心区的变形,从而保护节点核心区不受破坏。

图6 核心区主应变变化图Fig. 6 Principal strain diagram of core region

5.2 腹板连接板主应变分析

图7为右侧腹板连接板在荷载作用下应变花T9~T10的主应变变化情况。在加载初期,构件连接板的3个测点主应变增长速率较为缓慢,随着荷载的增加,主应变增长速率不断增加。当达到破坏点时,JD1与JD2上部的主应变开始急剧上升,而中部和下部的主应变增长速率降低。因为加载后期腹板连接板与柱壁连接处下部出现裂缝,腹板连接板中下部能承受的荷载明显降低,主应变增长速率也随之下降,而且梁上翼缘产生贯通裂缝,后期已基本失去承载能力,导致连接板上部承受的弯矩和剪力显著增加,主应变值急剧上升。JD3 3个测点在加载后期应变值显著增加,下部测点增加最为明显,主要是因为内隔板与柱壁连接处出现裂缝,承载力降低,使连接板所受的弯矩和剪力显著增加,连接板下部最为显著。

图7 腹板连接板主应变变化图Fig. 7 Principal Strain Diagram of Web Connecting Plate

5.3 贴板应变分析

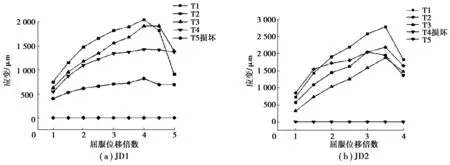

图8为贴板在荷载作用下应变片38~40的应变变化情况。可以看出,JD1~JD3 3个测点的应变值都较小,在整个加载过程中,应变值的变化幅度不大且没有明显的规律性,由此推断,在荷载由梁端向柱翼缘传递的过程中,主要是通过外环板进行传递,贴板所受的弯矩和剪力都较小。

图8 贴板应变变化图Fig. 8 Strain diagram of Patch

6 核心区变形场演化

6.1 主应变变化规律

图9给出了3个构件在核心区左上方(应变花T1处)通过DSCM系统测出的主应变在整个加载过程中的变化规律。可以看出,主应变变化趋势符合拟静力试验加载规律,在加载过程中,应变不断增长,在卸载到反向加载过程中,应变不断降低,同时产生了残余应变。达到极限承载力之前,3 个构件目标点的主应变呈不断增长的趋势,达到极限承载力后直至破坏的过程中,主应变值有所降低。当达到极限承载力时,下栓上焊节点JD1和JD2主应变分别达到2 100 με、2 700 με,与应变花T1所测主应变值基本一致,表明通过DSCM测得的应变值真实可靠。全螺栓节点JD3由于加载的位移幅值较大,主应变达到3 100 με。

图9 核心区T1处主应变变化曲线Fig. 9 Principal strain curve at T1 of core region

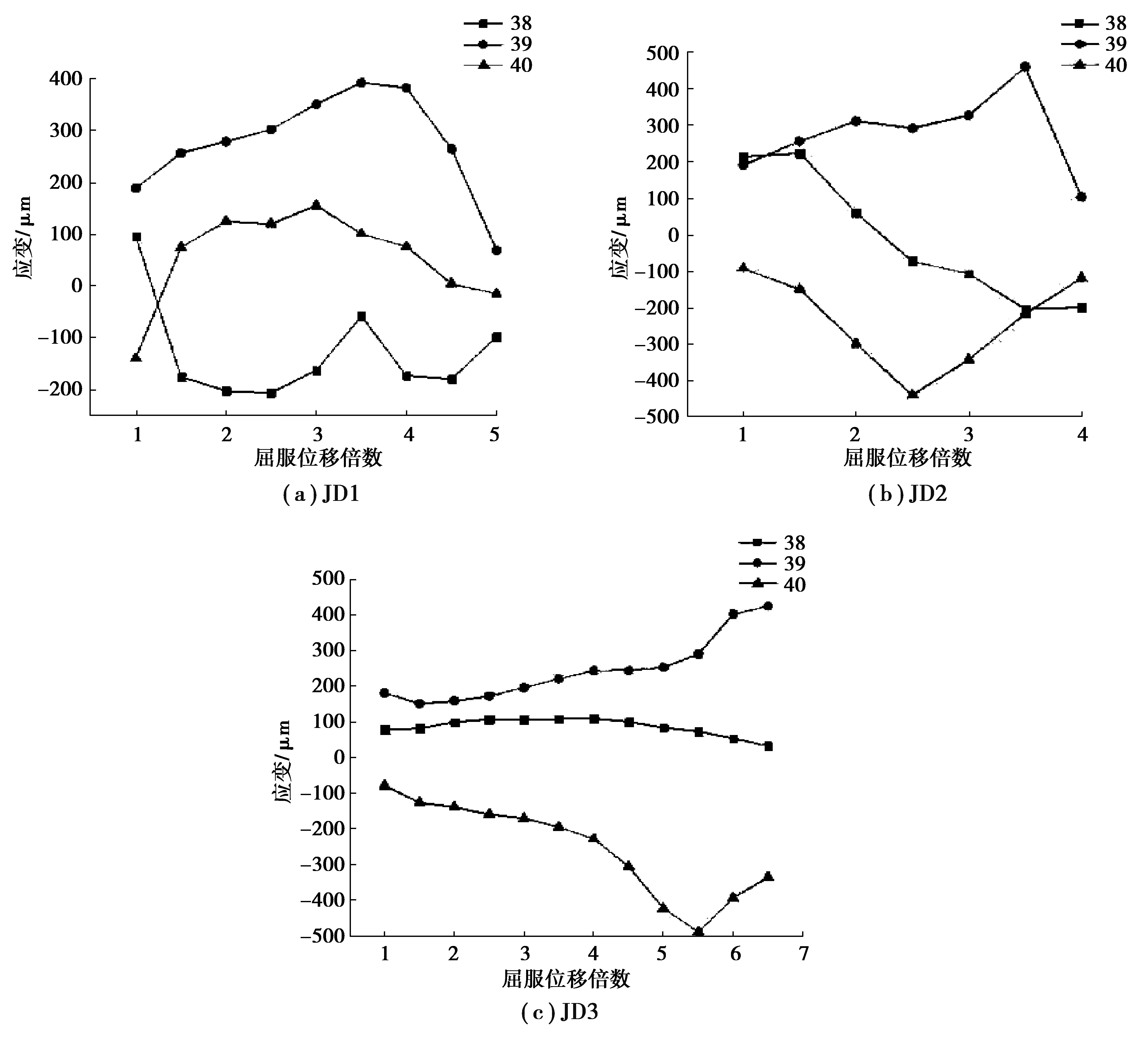

选取加载前的散斑图像作为参考,通过DSCM系统计算得到了施加轴力后、屈服点、极限承载力点以及破坏点4个时刻的核心区主应变云图[16],图10给出了3个构件在4个典型时间点的核心区主应变云图。可以看出,在加载初期,主应变主要从核心区四周产生,核心区中间主应变较小,随着荷载的不断增加,最大主应变值与应变区域面积不断增加,而且主应变云图逐渐趋于呈45°斜向分布,其中,JD2和JD3加载过程中最大主应变分别是JD1的1.6倍和2倍。当构件破坏后,核心区所受荷载减小,最大应变及应变区域面积相对极限荷载时有所降低。

图10 核心区主应变云图Fig. 10 Principal strain nephogram of core region

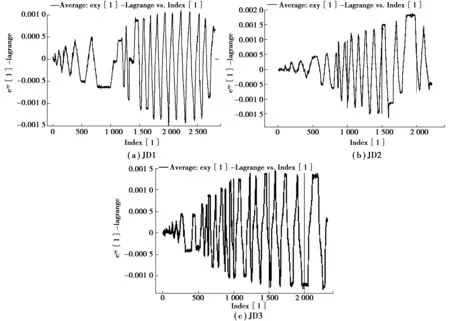

6.2 剪应变变化规律

图11给出了3个构件在核心区左上方(应变花T1处)通过DSCM系统测出的剪应变在整个加载过程中的变化规律。可以看出,剪应变变化曲线与拟静力试验加载制度曲线变化规律基本一致,当梁端荷载向下进行加载时,该点产生了正向剪应变,反向加载时,该点产生负向剪应变。在极限承载力之前,每一个循环的剪应变最大值呈不断增长的趋势,当达到极限承载力之后,剪应变最大值有所降低。对于下栓上焊节点,JD1最大正向剪应变在1 100 με,最大负向剪应变在-1 400 με,JD2最大正向剪应变在1 800 με,最大负向剪应变在-1 600 με,由于梁上下翼缘并不对称,正负向剪应变变化曲线也不完全对称。而JD3上下翼缘均为螺栓连接,正负向剪应变变化曲线基本对称,最大正向剪应变在1 400 με,最大负向剪应变在-1 400 με。3个节点剪应变值都较小,而且变化幅度不大,试验中核心区并没有明显变形,说明下栓上焊及全螺栓节点核心区所承受的荷载较小,核心区得到了较好的保护。

图11 核心区T1处剪应变变化曲线Fig. 11 Shear strain curve at T1 of core region

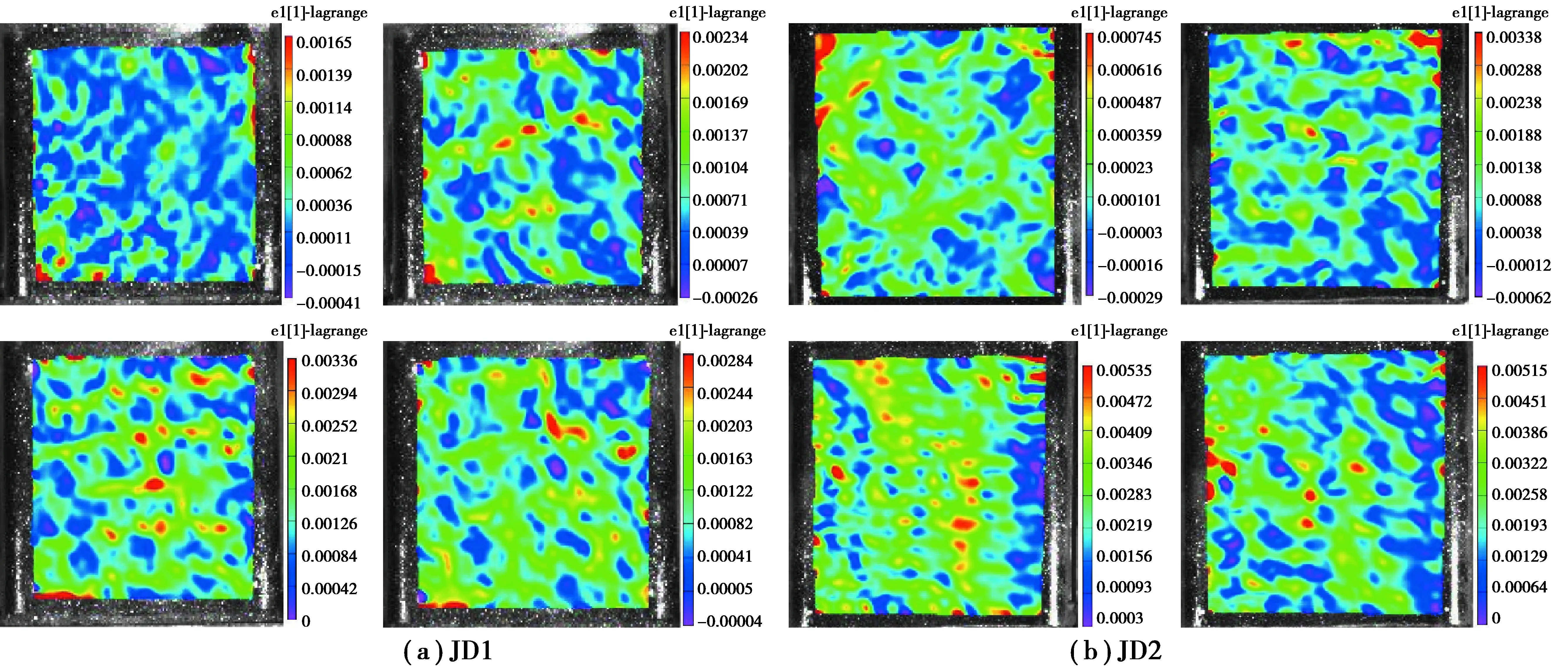

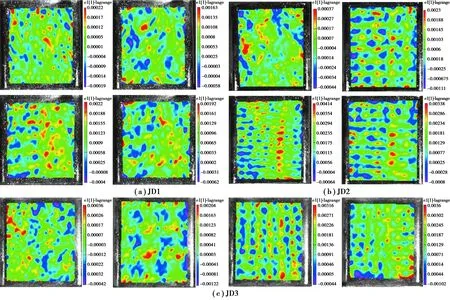

图12为选取加载前的散斑图像作为参考,通过DSCM系统计算得到的4个时刻(施加轴力后、屈服点、极限承载力点、破坏点)的核心区剪应变云图。可以看出,在加载初期,剪应变从核心区各个位置均有产生,随着荷载的不断增加,最大剪应变值与剪应变区域面积不断增加,而且剪应变云图逐渐呈45°斜向分布,核心区右侧剪应变大于左侧剪应变,JD2和JD3加载过程中最大剪应变分别是JD1的1.9倍和1.4倍。当构件破坏后,核心区所受荷载减小,最大剪应变及应变区域面积相对于极限荷载时有所降低。

图12 核心区剪应变云图Fig. 12 Shear strain nephogram of core region

7 结 论

对2个下栓上焊外环板节点以及1个全螺栓节点进行了低周往复试验,通过分析相关试验现象和试验结果可以得到以下结论。

1)构件破坏的位置都发生在梁端,核心区基本没有破坏现象,符合“强柱弱梁”的设计准则。下栓上焊节点与全螺栓节点的破坏形式有所不同,下栓上焊节点主要破坏位置为梁上翼缘与外环板连接的焊缝处,全螺栓节点破坏发生在下内隔板与柱连接的焊缝处,考虑是受焊接质量的影响,焊缝附近钢材强度降低并产生应力集中,使破坏位置都发生在焊缝附近。其中,全螺栓节点由于螺栓滑动及焊接缺陷少,延性显著好于下栓上焊节点。

2)从应变分析可以看出,下栓上焊节点核心区的应变值比全螺栓节点降低,说明下栓上焊节点能有效减少核心区的变形;当梁上下翼缘发生破坏后,腹板连接板处所受荷载增加,应变增长明显;梁与柱连接处贴板所受荷载较小,变形也较小,由此推断梁柱之间主要靠外环板来传递荷载。

3)随着荷载增加,主应变以及剪应变云图均呈45°斜向发展,应变范围及应变值也逐渐增加,主应变与剪应变在加载过程中发展趋势符合加载制度的规律。梁截面尺寸以及节点连接方式是梁柱节点受力性能的主要影响因素,当梁截面尺寸增加或连接方式为全螺栓连接时,最大主应变分别为对比构件的1.6倍和2倍,最大剪应变则分别为对比构件的1.9倍和1.4倍。