硼硅炔杂化聚合物的合成及耐热性能

2022-12-13王志德白小陶贾宇翔胡文杰高明宇

王志德, 白小陶, 贾宇翔, 胡文杰, 高明宇, 戴 赟, 刘 敏, 周 权

(1.北京航空材料研究院,北京 100095;2.华东理工大学材料科学与工程学院特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

近年来,各行各业对具有优异热稳定性的耐高温聚合物的需求不断增加,尤其是在航空航天领域,如战机起落架、飞行器雷达天线罩等[1]。然而,目前大量应用的树脂通常只能在200 ℃左右使用,这大大限制了其在航空航天领域的发展。在树脂体系中引入无机元素可以大幅提高聚合物的使用温度,同时可以提高硬度、化学稳定性、加工性和溶解性等性能[2,3]。Lin 等[4,5]研究发现由于纳米复合材料的小尺寸效应、表面和界面效应,将无机纳米材料引入聚合物基体中可以显著提高聚合物材料的热性能和力学性能。含乙炔基的有机硅聚合物是一种无机-有机杂化聚合物,由于其成本低、合成工艺简单、耐热性好等优点,在此类先进应用中受到了广泛关注。Corriu 等[6]制备了一种有机硅聚合物[−(SiR1R2)m−C C−CC−]n,通过使用二乙炔基锂和各种二卤代硅烷的偶联反应合成了硅烷单元和二乙炔基规则交替排列。氩气保护下[−Si(CH3)2−C C−CC−]n在1400 ℃高温时得到高产率(84%)含SiC 的陶瓷。Itoh 等[7,8]采用缩合聚合反应合成了结构为−Si(R)H−CC−(R=Ph, CH3, H)的含硅芳炔树脂,在N2中1000 ℃时,热失重为3%~12%。

华东理工大学一直从事耐高温树脂及其复合材料的研究,尤其是硅炔杂化树脂方面的研究。周权等[9~13]成功合成了3 种苯乙炔基取代硅烷——甲基二苯乙炔基硅烷(MDPES)、甲基三苯乙炔基硅烷(MTPES)和四苯乙炔基硅烷(TPES),在N2中的Td5分别为615 ℃,695 ℃和710℃。但其在空气中的Td5显著降低,分别为562 ℃,565 ℃和595 ℃。为了改善硅炔杂化聚合物的热氧化性能,可在主链中引入碳硼烷。含碳硼烷的聚合物具有显著的耐热氧化性能,对聚合物有着很好的保护作用。Zhou 等[14]合成了苯乙炔封端聚(碳硼烷-硅烷) (PACS),硼元素的引入增加了聚合物主链的无机元素,使得PACS 在高温时依然能有优异的表现。在N2中Td5达到762 ℃,800 ℃时的质量保留率达到了94.2%;在空气中,Td5和800 ℃质量保留率反而略有增加,PACS的Td5超过了800 ℃,在800 ℃时的质量保留率为95.6%。然而,碳硼烷相对较高的成本和目前有限的来源给基于碳硼烷单元的聚合物的制备和发展带来了极大的困难。

本文在PACS 的基础上,尝试使用苯硼酸取代碳硼烷,以降低树脂合成高昂的成本,并且采用全新的合成路线,以苯硼酸、二苯基二氯硅烷、丁基锂和三氯乙烯为原料,通过有机锂偶联反应,合成了一种新型的聚(乙炔-苯硼酸-硅烷)(PEBS),将硼元素引入分子结构中,并且通过差示扫描量热分析(DSC)、傅里叶变换红外光谱(FT-IR)、核磁共振(NMR)、热重分析(TGA)等方法研究了其固化行为、结构变化及耐热性能,为硼硅炔耐高温杂化材料的设计提供新的思路。

1 实验部分

1.1 实验原料

四氢呋喃(THF):分析纯,上海泰坦科技股份有限公司;苯硼酸:分析纯,上海玛亚化学技术有限公司;正丁基锂-己烷溶液:分析纯,Adlrich 化学公司;二苯基二氯硅烷、乙醚:分析纯,上海实验试剂有限公司;三氯乙烯、无水硫酸镁:分析纯,上海凌峰化学试剂有限公司;丁醚:分析纯,上海飞祥化工厂;氯化铵:分析纯,上海镇欣试剂厂。

1.2 PEBS 的制备

PEBS 的 合 成 分3 步 进 行。第1 步,在N2保 护下,往三口烧瓶中加入12.9 g 苯硼酸和60 g 丁醚,然后通过恒压漏斗向其慢慢滴加38 g 二苯基二氯硅烷;滴加完毕后升温至160 ℃,反应15 h,反应过程如Fig.1(a)所示。第2 步,在另一反应瓶中加入15.8 g 三氯乙烯与60 g 四氢呋喃,使用冰浴降温至-20 ℃,向瓶中缓慢滴加丁基锂,滴加完毕后在室温反应3~5 h,反应过程如Fig.1(b)所示。第3 步,待第1 步反应结束后,降温至-20 ℃,将第2 步的产物缓慢滴加到第1 步反应瓶中,反应6 h。反应结束后,向反应液中加入冰的饱和氯化铵溶液,搅拌后分液。取上层油相重复上述操作,往水相中加入乙醚,搅拌后分液。将乙醚相和前面的油相混合,加入无水硫酸镁,静置过夜。抽滤后旋蒸除去滤液中的溶剂,得到产物PEBS,反应过程如Fig.1(c)所示。

Fig.1 Synthesis path of PEBS

1.3 PEBS 的固化

1.4 测试与表征

1.4.1 红外光谱分析:采用美国热电公司Nicolet 6700 红外光谱仪,分辨率为0.09 cm-1、波长范围为400~4000 cm−1、扫描次数为65 次秒。合成所得的PEBS 树脂样品采用涂膜法;PEBS 固化产物为固体样品,采用溴化钾压片法;

1.4.2 核磁共振波谱分析:采用瑞士AVANCE 500 BRUKER 型核磁共振波谱仪,参考物为TMS,溶剂为氘代氯仿,温度范围30~40 ℃。本文测定了PEBS 的1H-NMR 与13C-NMR,分析PEBS 的结构。

1.4.3 差示扫描量热分析:采用德国耐驰公司的200F3 型差示扫描量热仪,温度范围为25~400 ℃、升温速率为10 ℃/min、测试气氛为氮气。

1.4.4 热重分析:采用德国耐弛209F1 型热重分析仪。测定PEBS 固化物在氮气氛围保护下,升温速率为10 ℃/min,从室温升至900 ℃的质量变化。

2 结果与讨论

2.1 PEBS 的溶解性

PEBS 在室温时是一种淡黄色低黏度液体至黏稠状固体,溶解性如Tab.1 所示。室温时PEBS 可溶于多种低极性有机溶剂,例如丙酮、四氢呋喃和乙醚等,而难溶于强极性溶剂,如水、乙醇等。PEBS可以模压成型,即PEBS 可以浸在玻璃纤维或石英纤维布,用平板硫化机模压成型。

Tab.1 Solubility of PEBS

2.2 PEBS 的结构表征

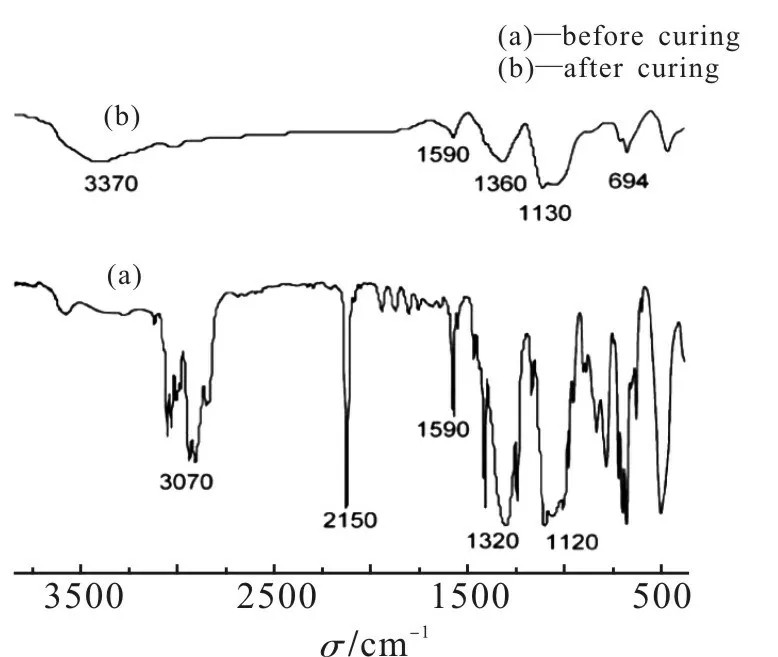

2.2.1 PEBS 的FT-IR 分 析:Fig.2 是 聚 合 物PEBS 的FT-IR 图谱。PEBS 的重复单元是B—O—Si,可以看到 在1070 cm-1是Si—O 基 团 的 吸 收 峰,1320 cm-1的强吸收峰是B—O 基团。另外, 3274 cm-1处没有吸收峰可以看出在PEBS 中不再存在B—OH 基团,也就可以说明苯硼酸已经参加反应并且在产物中没有苯硼酸。在2160 cm-1处的吸收峰表明内乙炔基(C C)的存在,而在3300 cm-1附近区域有个小的吸收峰,可以看到是乙炔基(C CH)的特征峰。1490~1599 cm-1处的吸收峰对应于苯环上的碳-碳吸收峰,苯环上C—H 的伸缩振动吸收对应于3070 cm-1处,1489 cm-1,1574 cm-1和1602cm-1处为芳环骨架振动吸收峰。Si—C 键的伸缩振动吸收峰对应于850 cm-1处,1120 cm-1为Si—Ar 的伸缩振动吸收峰,1430 cm-1为B=Ar 的伸缩振动峰。FT-IR 的这些特征峰与PEBS 的结构完全匹配。

Fig.2 FT-IR spectra of PEBS

2.2.2 PEBS 的1H-NMR 分 析:Fig.3 是 聚 合 物PEBS的1H-NMR 图谱。PEBS 结构中,苯环上有6 种不同位置的H 原子。在δ7.3,7.5 和7.4 的3 个化学位移分别是与硅相连的苯环上的邻位、间位和对位氢原子,而与硼相连的苯环上的邻位、间位和对位氢原子的化学位移分别是δ7.7,8.0 和7.9。

Fig.31H-NMR spectrum of PEBS

2.2.3 PEBS 的13C-NMR 分 析:Fig.4 为PEBS 的 核 磁共振碳谱。由图可知,δ75.9 处对应于溶剂峰;炔基上的碳原子的位移分别为89.3 和90.5,苯环上与硼、硅相连的碳原子的化学位移分别是δ134.9,135.3,而与硼相连的苯环上邻位碳原子、间位碳原子和对位碳原子的化学位移分别是δ133.4,128.7 和128.5,与硅相连的苯环上邻位碳原子、间位碳原子和对位碳原子的化学位移分别是δ131.7,131.3 和131.5。

Fig.413C-NMR spectrum of PEBS

2.3 PEBS 的固化反应研究

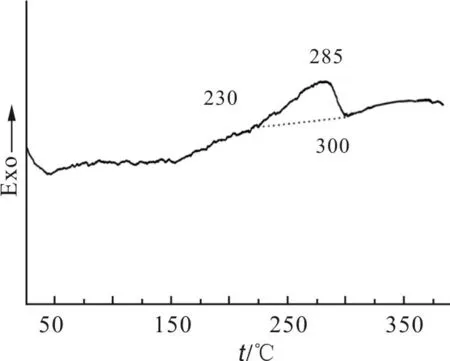

2.3.1 PEBS 固 化 反 应 特 征:PEBS 的DSC 曲 线 如Fig.5 所示。由图可知,PEBS 在受热升温过程中,在285 ℃有1 个放热峰,该放热峰的起始温度为230 ℃、终止温度为300 ℃。在PEBS 的主链结构中,炔基的含量高;炔基的一端没有苯基这样大的基团,不存在苯基带来位阻效应,炔基发生反应交联固化的活性更大;封端处的炔基一端是H 原子,活性更高,在受热升温的情况下更容易发生交联反应。因此,PEBS 的固化温度比较低。在热引发的条件下,PEBS 分子的主链上的乙炔基C C 之间发生Diels-Alder 反应进行交联固化,端基基团乙炔基C CH 之间发生三环化反应形成苯环,最终形成不溶不熔的固化物。

Fig.5 DSC curve of PEBS

2.3.2 PEBS 固化前后结构变化:将PEBS 按上述固化制度进行固化,对固化物进行FT-IR 分析,如Fig.6所示。图中曲线b 是固化到360 ℃的固化物的FTIR 谱图,与PEBS 的FT-IR 谱图曲线a 相比较,在1360 cm-1和1130 cm-1的吸收峰分别为Si—O 和B—O 的基团的吸收峰,它们仍然保留在固化物结构中。而发生明显变化的是在2150 cm-1的C C 键的强吸收峰完全消失了,而1490~1599 cm-1之间的吸收峰仍然比较明显。虽然在吸收峰上有重叠的地方,在700~800 cm-1处的吸收峰显示了PEBS 固化物存在顺式多烯烃结构,而且固化结构中的立体障碍可以通过900~1000 cm-1区域的吸收峰消失得以证实。

Fig.6 Comparative FT-IR spectra between PEBS and curing PEBS(a):before curing; (b): after curing

2.3.3 PEBS 固化机理推测:因为PEBS 的固化物不溶不熔,受研究手段、研究条件的局限,只能对PEBS 固化时候的交联机理进行推测。PEBS 的固化可能发生3 种交联反应:(1)环化反应形成三取代苯;(2)芳香族聚合物的Diels-Alder 偶联反应;(3)线型或支链上的官能团发生自由基聚合反应。PEBS的结构中含有很多的乙炔基,推测其在固化时候形成聚多烯基网络结构,如Fig.7 所示。由图可以看出,在PEBS 的结构中有硼、硅等无机元素、固化时并未损失,均匀地分布在固化物中,提升PEBS 固化物的热稳定性。此外也可以通过热处理形成类陶瓷结构。

Fig.7 Cross linking reactions of PEBS

2.4 PEBS 固化物的耐热性能

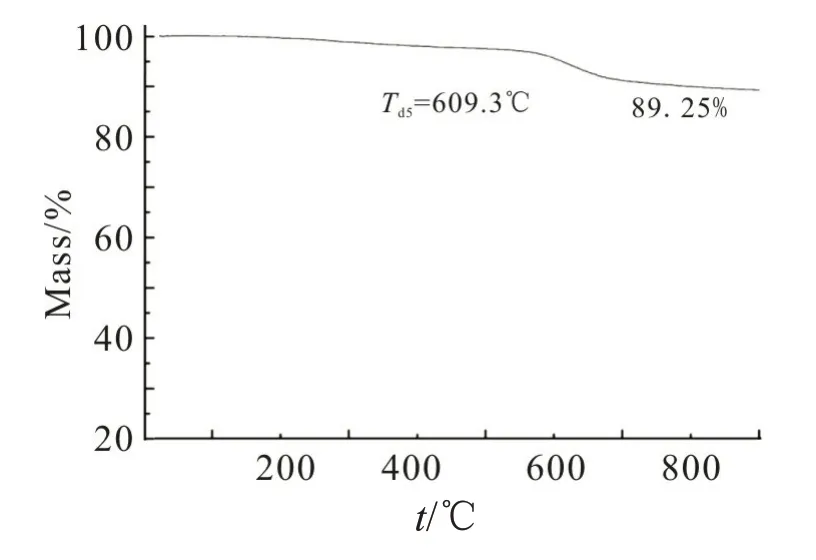

Fig.8 为PEBS 固化物在N2中的TGA 曲线。从Fig.8 中可以看出来,PEBS 固化物表现出良好的耐温性能。当以10 ℃/min 的升温速率对固化物进行加热时,Td5与900 ℃时的质量保留率分别为609 ℃与89.3%。而没有引入硼元素的硅炔杂化树脂[15]的Td5为552 ℃、质量保留率为85%。在保持树脂合成成本的前提下,PEBS 树脂进一步提升了其耐温性能。PEBS 优异的耐高温性能主要来于以下2 个方面:(1)聚合物结构中引入无机元素的硅元素和硼元素;(2)主链上含有炔基,可以在加热的情况下形成致密的交联网络结构。这两方面的协同作用为PEBS 提供了优异的耐高温性能。

Fig.8 TGA curve of PEBS

总的来说,PEBS 引入炔基作为重复单元,同时用炔基取代苯乙炔作为封端基团。但是随着聚合物中的炔基含量增加,硅、硼无机元素的含量就相对减少,耐热性能略有下降。然而PEBS 的结构中仍然由硼、硅、炔3 种耐高温性能的因素组成,属于耐温性能优异的有机-无机杂化聚合物。

3 结论

(1)通过分子设计原理,以三氯乙烯、二苯基二氯硅烷、苯硼酸和丁基锂为原料设计了一条全新的合成路线,制备了一种新型硼硅炔杂化树脂——聚(乙炔-苯硼酸-硅烷)。采用FT-IR,1H-NMR 和13CNMR 对PEBS 的结构进行表征,表征结果很好地印证了PEBS 的结构。

(2)PEBS 的DSC 曲线表明,树脂在285 ℃有1个放热峰,该放热峰的起始温度为230 ℃、终止温度为300 ℃。且由于乙炔基侧基较小的空间位阻,使得PEBS 树脂固化活性较高,固化温度也因此降低。此外,固化物的FT-IR 曲线表明,PEBS 树脂的固化反应为内乙炔基的Diels-Alder 反应和端乙炔基的三环化反应。

(3)通过TGA 对PEBS 的耐温性能进行分析,其在氮气中的Td5可达到609 ℃,900 ℃质量保留率也达到了89.3%,表明将硼原子以苯硼酸的形式引入硅炔树脂中会使材料的耐热性能有很大的提高。