Nafion基体孔隙微结构的制备方法及其对IPMC电致驱动性能的影响研究进展

2022-12-13赵东旭王延杰

赵东旭,汝 杰,王延杰,金 敏

(1.内蒙古农业大学机电工程学院,内蒙古呼和浩特 010018;2. 淮北师范大学化学与材料科学学院绿色和精准合成化学及应用教育部重点实验室,安徽淮北 235000;3.河海大学常州校区江苏省特种机器人技术重点实验室,江苏常州 213022)

离子聚合物金属复合材料(Ionic polymer-metal composite, IPMC)是近十余年间兴起的一种能够在外界电场诱导作用下显著改变自身形状尺寸,产生多种力学响应的“软活性”材料[1]。IPMC 材料受到外界电压信号激励后,基体膜内部产生质量传递现象,组元(离子和溶剂)在孔隙通道内发生定向迁移,局部质量分布不平衡而形成厘米级宏观阳极变形,具有驱动电压低、响应速度快、变形大等显著优势,被誉为“人工肌肉”。

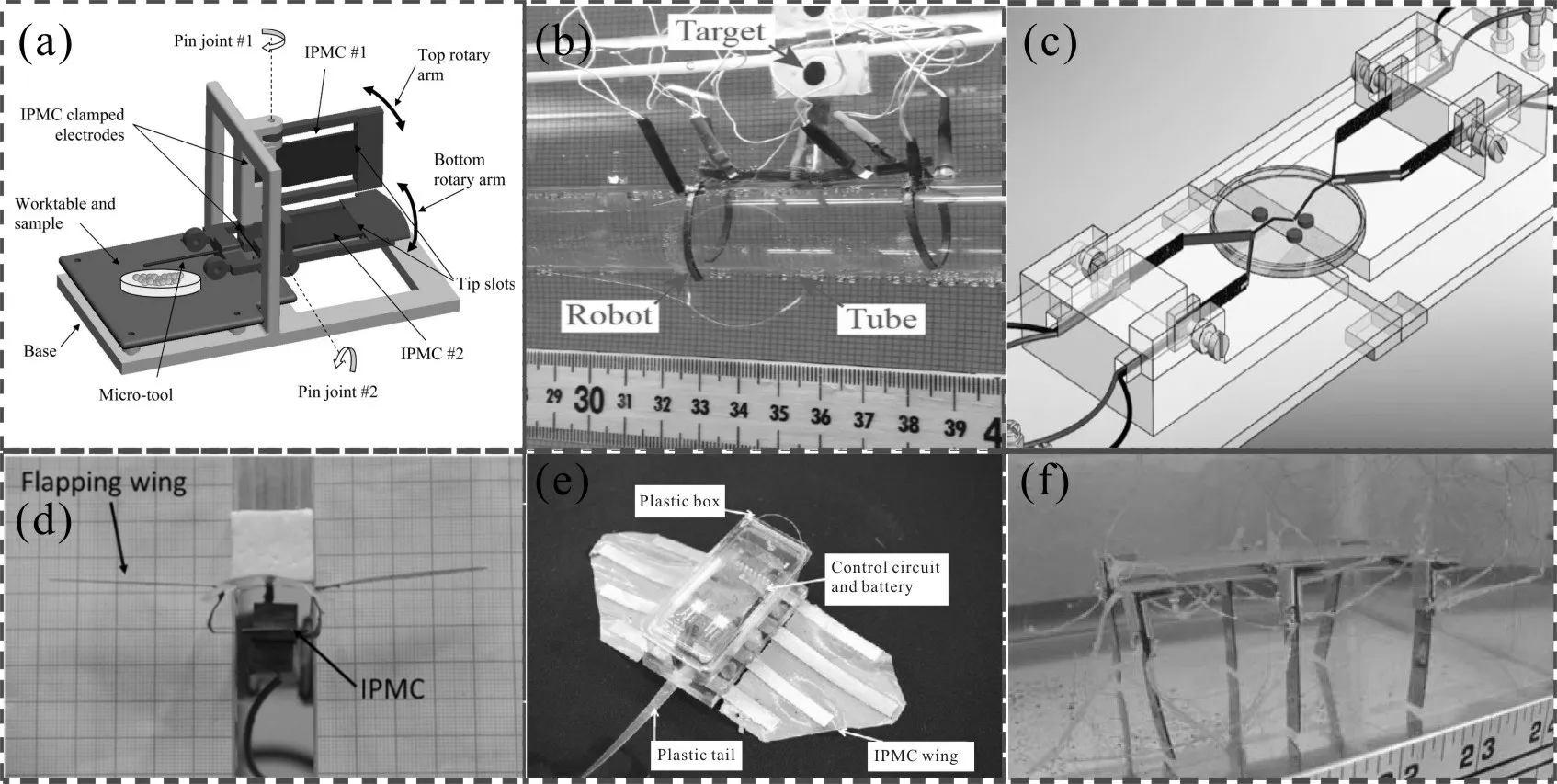

IPMC 以“电能+化学能+机械能”的原位驱动模式及兼具驱动、传感的功能特点,集中了常规刚性材料“电机驱动+机械传动”模式所不可替代的独特优势,摆脱齿轮、轴承等传动机构,凸显传动高效、结构紧凑、安全共融的优点。近年来,IPMC 在生物医学、光学器件、仿生机械、太空探索、MEMS 等众多前沿领域极具应用前景的新设想和创新构型不断涌现,同时激发越来越多不同学科研究人员对其进行不同角度的探索[2~8]。Fig.1 展示了其中代表性研究实例,其中Fig.1(a)是由2 片IPMC 驱动器构成的2 自由度微操纵模块,可按需求集成多个模块,构成用于生物细胞检测的操作系统[9];Fig.1(b)是基于IPMC 3D 打印技术的仿毛虫爬行机器人[8];Fig.1(c)是IPMC 驱动的柔性并行机器人,可用于生物显微操纵装置等生物医学领域[10];Fig.1(d)是由IPMC 作为柔性肌肉的仿生扑翼飞行器[11];Fig.1(e)是蝠鲼机器鱼,IPMC 起到胸鳍作用,产生摆动和波动的三维仿生运动,实现水下机器人自由游动[12];Fig.1(f)是以2 自由度IPMC 为驱动足的水下六足行走机器人,可实现0.5mm/s 的行进速度[13]。

Fig.1 Application examples of IPMC

追踪近年来的研究发现,IPMC 领域的成果颇丰,但其相关的成熟商用产品却极其匮乏,大部分研究尚处于实验室阶段,未能实现规模化应用,其中主要原因在于IPMC 电致驱动性能,特别是输出力,尚未达到市场化应用的期望水平。针对该材料输出力改善的研究已经有不少文献报道,如增大材料厚度[14]等,但都难以克服输出力的提升是以牺牲变形量为代价的问题。

因此,本文从分析IPMC 电致驱动机理入手,对IPMC 孔隙微结构的制备工艺进行综述,并介绍其对材料电致驱动性能的影响。

1 IPMC 电致驱动机理

IPMC 材料的芯层基体膜对驱动性能起到重要的作用。以Nafion 离子交换膜基体IPMC 为例,Gierke 通过实验手段证实并建立Nafion 微观离子簇网络模型,即基体膜吸水后碳氟长链的固定阴离子聚集形成直径约4 nm 的类球形离子簇,可移动的粒子(阳离子与溶剂分子)分散在离子簇内部,假设了离子簇间通过直径约1nm 的狭窄通道连接[15]。这点成为以Nafion 材料为基体膜的IPMC 驱动机理及性能研究的重要依据。

IPMC 材料是在外电场作用下,以化学能作为媒介,将电能转化成机械能,涉及多种能量的转化,过程复杂,所以国内外学者对该材料产生变形的作用机理从不同的角度提出了解释。Salehpoor 通过一系列不同电极制备工艺、IPMC 工作环境等对比实验提出3 种变形机理,解释IPMC 的变形过程[16]。这3 种变形机理的提出对IPMC 理论研究提供了重要的支撑,简述如下:

(1)离子间静电力致变形机理:IPMC 中可移动的阳离子受电场力作用产生定向移动,在阳极区域附近发生阳离子缺失,而使IPMC 两侧电极附近形成离子浓度差,两侧电极处的离子间产生的静电力使IPMC 发生弯曲变形。随后,Nemat-Nasser 对IPMC 变形机理作了进一步解释,阴极阳离子富集区的静电吸引使高分子长链进一步伸长,并通过理论分析及实验验证,认为静电力是水分子形成浓度差的主要动力源[17]。

(2)溶胀变形机理:在外电场作用下水分子以离子的水合形式发生迁移,在材料内部重新分布、产生水分子浓度梯度,浓度高的一侧发生溶胀,在体积膨胀的推动下材料产生向另一侧的弯曲变形。Tadokoro 通过实验分析建立了含水量与Nafion膜溶胀应变的经验关系[18]。

(3)渗入电极与聚合物间静电力致变形机理:IPMC 电极的形成过程中除了表面沉积的电极层外,还有部分电极颗粒渗入到基体膜中,在基体膜与表面电极间形成过渡层。Salehpoor 等[16]认为阳极区的渗入电极颗粒带正电,对应的阴极区渗入电极颗粒带负电,这两侧的电极颗粒与带负电的聚合物长链末端基团之间在库仑力的作用下分别产生吸引力和斥力,进而两侧的聚合物长链分别形成收缩和伸展,产生弯向阳极的宏观变形。Firoozbakhsh 等[19]建立了简单的数学模型,从理论上解释了渗入电极与聚合物间静电力致变形机理。

以上变形机理从不同角度解释了IPMC 变形的原因与特征,其中溶胀变形机理以水分子在多种作用下发生迁移的动态分布过程描述了材料宏观变形的动态过程,受到学术界的广泛认可。

从电致驱动机理研究现状的分析中可以看出,粒子的迁移运动对IPMC 驱动性能起到关键作用,改善微观粒子传输通道将成为实现高致动性IPMC的有效手段。

2 IPMC 孔隙微结构制备工艺研究现状

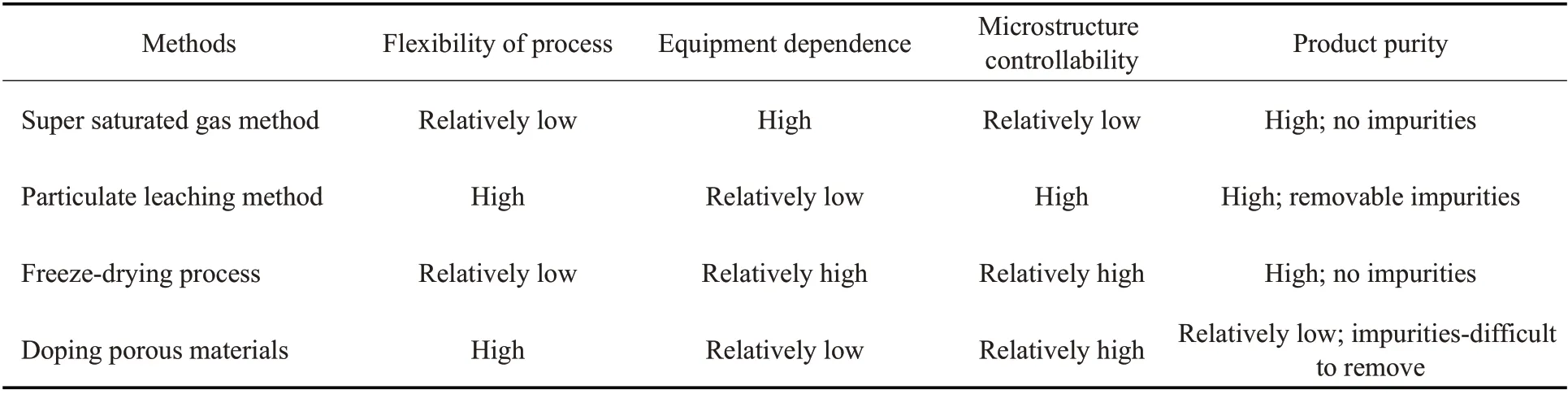

2004 年,Song 等[20]将一定比例邻苯二甲酸二丁酯(DBP)混入Nafion 溶液中,固化成膜后用有机溶剂除去DBP,得到具有多孔结构的Nafion 膜,并发现这种多孔微结构能使Nafion 膜的质子电导率及电流密度得到提高。在发现多孔微结构的存在有助于提高Nafion 基燃料电池的性能之后,学者们开始针对Nafion 基体膜多孔微结构的制备方法及工艺优化展开了研究,其中主要有超饱和气体法、微粒溶出工艺、冷冻干燥工艺、掺杂多孔材料等方法,其特点如Tab.1 所示,以期从本质上提高IPMC 电致驱动性能。

Tab.1 Characteristics of different preparation methods of pore microstructure

2.1 超饱和气体法

超饱和气体法(Super saturated gas method)是在高压下使基体膜被惰性气体(常用N2或CO2)饱和,形成Nafion 聚合物和气体的均相体系,通过调整升温和降压的方式降低气体的溶解度,迅速析出产生微孔结构[21]。2010 年,Lee[22]利用该方法以CO2作惰性气体制备了多孔Nafion 膜并制备成IPMC 材料(Fig.2),发现该工艺增大了IPMC 厚度及含水率,并获得多孔IPMC 材料输出力与位移量的显著提高。之后,Kim 等[23]研究了一系列饱和温度、饱和压力以及发泡温度、发泡时间等工艺参数对基体膜孔隙、吸水率、密度等参数及IPMC 位移、输出力性能的影响,形成了最优的超饱和气体成孔工艺参数。超饱和气体法能够制备孔径一致性较好的多孔Nafion膜,不足之处在于该方法形成的孔隙结构多为独立孔洞,孔隙间连通性差,且对设备及实验条件的依赖度较高。

Fig.2 SEM image of porous Nafion membrane by super saturated gas method[22]

2.2 微粒溶出工艺

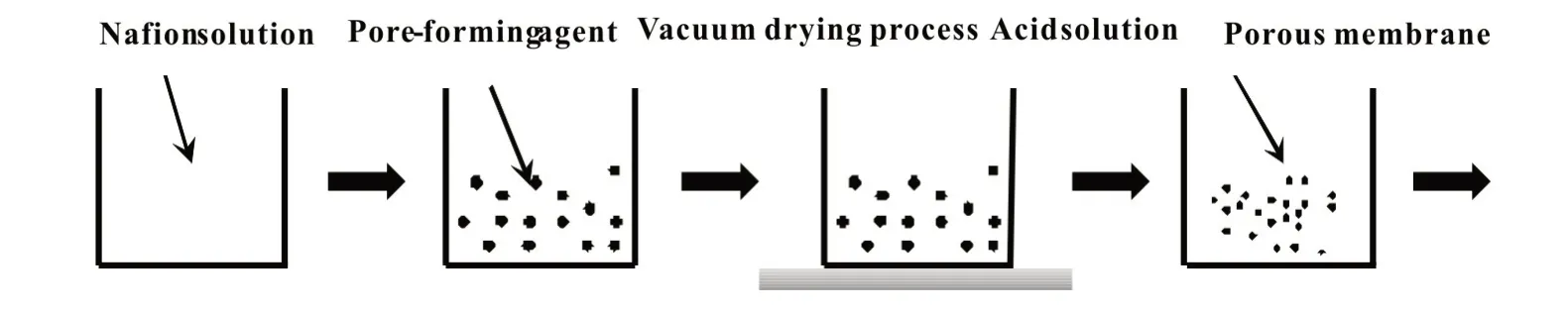

微粒溶出工艺(Particulate leaching method)即在溶液中加入一定比例致孔剂,均匀混合后固化成膜,通过有机溶剂或酸碱等手段溶出致孔剂,即可形成多孔结构,工艺流程如Fig.3 所示。学者们展开了不同类型、状态的致孔剂对基体膜成孔效果、吸水率等性能的影响研究。

Fig.3 Schematic diagram of the preparation of porous Nafion by particulate leaching method

2012 年,Lee 等[24]在Nafion 溶液中加入SiO2颗粒作为致孔剂,研究了不同粒径SiO2对Nafion 基燃料电池性能的影响,发现较小粒径的致孔剂制备的多孔Nafion 膜具有更高电流密度、能量密度。Lu 等[25]使用表面活性剂(Pluronic F108),共混后发生自组装并与Nafion 亲水基团相互作用,使得Nafion 碳氟长链重新排列,通过煮洗后去除活性剂,形成较均匀的介孔通道。然而该工艺过程复杂,加入的活性剂需要发生自组装反应,且对环境产生污染。之后,Dang[26]和Chi[27]等分别采用邻二氯苯(ODB)及氧化锌纳米棒作为致孔剂,制备出具有表面多孔微结构的Nafion 膜,均有助于提高膜体的电流密度,使得燃料电池性能得以改善。前者使用的是液体致孔剂,容易发生液滴的聚集,形成的孔隙尺寸差距较大;而后者的方法形成了有序、均匀的柱状孔隙,但氧化锌纳米棒的生成条件较难控制,仅能固化在Nafion 表层,而芯层缺少致孔剂,因此仅能制备单侧基体膜表面的多孔结构,芯层缺乏孔隙结构,应用范围有限。

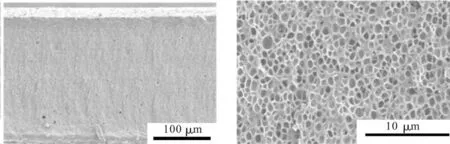

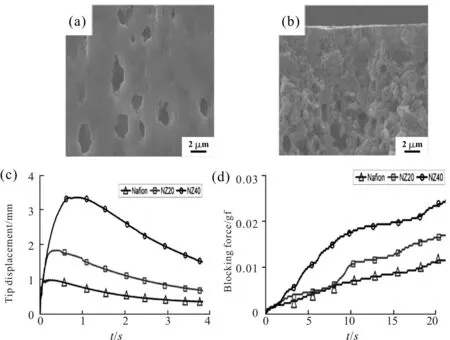

2010 年,Guo 等[28]利用多金属氧酸盐(POM)通过浸碱的后处理方式制得多孔Nafion 膜,改善了IPMC 的驱动性能。但由于基体膜中掺入一定量SiO2,同时产生了IPMC 含水量与力学强度提高的作用,所以未能有效证明孔隙结构单一因素对IPMC电致驱动性能的影响。Jung 等[29]研究了纳米氧化锌颗粒的不同掺杂比例对基体膜及Li-IPMC 性能的影响,多孔Nafion 膜SEM 图及IPMC 电致驱动性能如Fig.4 所示。从Fig.4(a)和Fig.4(b)中可以看出,该方法获得了有效的孔隙结构,同时质量分数40%ZnO 所得IPMC(图例NZ40 样片)的位移与输出力均得到提升(Fig.4(c)和Fig.4(d)),明显优于20%ZnO所得IPMC(图例NZ20 样片)及未掺杂ZnO 的IPMC(图例Nafion 样片)。随后,杨旭[30]和何青松等[31]采用了相对于水分子具有更大尺寸的离子液体作为IPMC 溶剂,研究了不同尺寸驱动离子及溶剂种类对IPMC 变形、输出力等性能的影响,发现多孔结构提高了IPMC 对离子液体的吸收率,并为离子液体迁移运动提供通道,从而增大位移及输出力,并有效延长了IPMC 无水工作时间。

Fig.4 Effect of particulate leaching method on (a)SEM image of Nafion surface, (b)SEM image of Nafion cross section, (c)tip displacement of IPMC and (d)blocking force of IPMC[29]

2017 年,Jung 等[32]将四乙基原硅酸盐(TEOS)混入Nafion 溶液中,形成均匀相SiO2溶胶凝胶,经HF浸泡去除SiO2制备多孔Nafion 膜,并通过IPMC 驱动性能测试发现平均孔径为0.40 um 的Nafion 膜性能最好。但实验出现不确定性,理论孔隙率与实测孔隙率结果相差较大的问题。杜野等[33]以纳米四氧化三铁作为致孔剂成功制备了多孔Nafion 基体膜,通过基体膜SEM 形貌、孔隙率、含水率等分析,验证工艺的有效性,同时测试多孔IPMC 位移、稳定工作时间、应变能密度,证明微粒溶出工艺有效提高了IPMC 的电致驱动性能。

2.3 冷冻干燥工艺

冷冻干燥工艺(Freeze-drying process)是将膜溶液进行预冻处理,溶剂发生凝固,之后在低温下进行真空干燥,使凝固的溶剂升华,留下的空穴即可产生孔隙结构[34,35]。该工艺具有成孔连通性好等独特优势,同时也存在对基体材料要求高、收缩率大等技术难题。

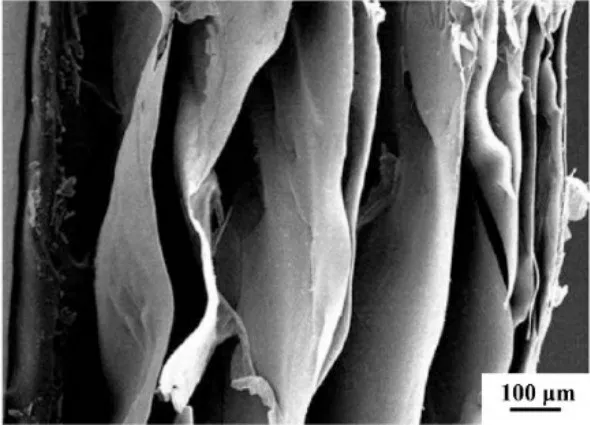

2005 年,Kim 等利用冷冻干燥工艺制备了多孔壳聚糖/聚苯胺共混聚合物(Chitosan/polyaniline,CP)基IPMC 材料,断面微观形貌如Fig.5 所示[36],CP基体内部形成片层多孔结构,能提高材料吸水率,并使CP 基IPMC 变形性能得到提升。从Fig.5 中可以看出,这种片层状多孔结构连通性好,能促进更多水分进入基体,但同时由于片层间隙较大,水分也容易向材料外部泄露,不利于水分的保持。另外,多孔结构增加了材料厚度,提高了沿材料表面法线方向的力学强度,但片层状结构降低了层间结合强度。

Fig.5 SEM image of CP cross section by freeze-drying process[36]

2016 年,本课题组通过调控液相比例、预冻工艺、干燥工艺等参数,避免了Nafion 基体低结晶度、高收缩率的不足,利用冷冻干燥工艺成功制备多孔基体膜[37],工艺流程如Fig.6 所示。发现该工艺成孔孔隙结构增大了基体膜吸水率及IPMC 电极层厚度,使多孔IPMC 电流响应特性及电致驱动性能显著提升,在2 V 和3 V 直流电压驱动下,相比于未经冷冻干燥工艺处理的IPMC,变形量和角位移分别增大了4963.6%和73.35%(3 V 电压下角位移对比如Fig.7 所示[37])。

Fig.6 Schematic diagram of the preparation of porous Nafion by freeze-drying process

Fig.7 CCD images illustrating the bending process of (a)porous IPMC by freeze-drying process and (b)control group from the initial state to final state, under a driving voltage of 3 V DC[37]

2.4 其他工艺

Zu 等[38]利用多孔石墨烯掺入Nafion 膜,为基体膜引入局部介孔微结构,研究发现其增加了水合离子传输通道,实现了变形响应速度的提高。由于多孔石墨烯加入,IPMC 的介电特性、离子交换能力等均得到提高,且掺杂石墨烯产生的孔隙率较低,未能获得孔隙结构对IPMC 性能的影响规律。

除了物理手段外,也有学者利用化学方法使反应物生成气体而使基体膜产生孔隙的化学发泡法(Chemical expansion process)。Hestekin 等在Nafion膜内掺入碳酸丙烯酯,利用与酸反应生成气体实现成孔,该多孔膜对水分子与二甲苯能起到良好分离作用[39]。

3 结语与展望

人工肌肉IPMC 材料具有能耗低、响应迅速、操作安全、柔性好等特点,是一种兼具驱动与传感功能的高性能智能材料,彰显出广阔的研究与应用价值,尤其在低电压激励大变形的应用场合具有显著优势。然而输出力不足、性能不稳定等问题,制约了离子型电活性聚合物材料向工程应用方向发展。本文介绍了IPMC 电致驱动机理,列举了利用超饱和气体法、微粒溶出工艺、冷冻干燥工艺及其他物理化学方法制备多孔Nafion 基体膜的工艺特点,并分析了各方法对IPMC 性能的影响。

不同于以往通过增大材料厚度[14]等方式,以牺牲变形量为代价实现IPMC 输出力的改善,经电致驱动机理分析,构建IPMC 孔隙结构不仅可以使材料交换吸附更多的大尺寸驱动离子,更有利于优化驱动离子和溶剂分子迁移的通道[31],实现从本质上提升人工肌肉IPMC 的电致驱动性能。国内外相关研究人员针对IPMC 基体材料孔隙成型工艺开展了卓有成效的研究,获得了孔隙结构的成型及性能的提升。然而,成孔工艺对孔隙率、孔径分布等结构参数及IPMC 性能的可控性不足,现有多孔IPMC 驱动器稳定性和一致性与实际应用要求还存在一定差距。

未来进一步展开IPMC 可控孔隙结构制备工艺研究,对孔隙结构进行优化设计,调和变形量与输出力之间的矛盾,获得最优的电致驱动性能;同时考虑固定阴离子和电离氢氧根离子对驱动离子运动的影响及其与孔隙结构的匹配关系,深入而全面地分析IPMC 驱动机理;并结合孔隙结构与驱动性能作用关系的模型分析,实现对电致驱动性能的精准控制,为柔性驱动器走向实际应用提供设计方法与实现途径。